考虑应变时效影响的Q460C高强钢力学性能试验研究

王 燕,李珂皓,杨怡亭

(1. 青岛理工大学土木工程学院,山东青岛 266033;2. 青岛理工大学山东省蓝色经济区工程建设与安全协同创新中心,山东青岛 266033)

0引 言

地基沉降、地震、修复过程中较大的临时荷载、汽车撞击等都会对钢结构建筑造成不同程度的损坏,建筑在产生塑性变形后,很难得到及时修复,在等待修复的过程中受损构件会受到应变时效的影响,钢材的力学性能会有所改变,导致钢构件乃至整个结构受力性能改变。应变时效对钢材的力学性能影响显著,多起由钢材应变时效引起的事故造成了巨大的人员伤亡和财产损失。Hosseini等[1-2]针对350级低碳钢在应变时效后的力学性能开展研究,得出应变时效后的应力-应变曲线,并利用软件对钢梁在应变时效影响下的力学性能开展研究,得出钢梁的承载力降低高达30%的结论。Seraj等[3]针对硅和锰合金钢静态应变时效行为开展研究,结果表明,溶解锰和硅原子可以显著影响钢的应变时效行为。张才毅等[4]对高强度低温韧性船板钢的应变时效进行研究,认为随着预应变量的增加,应变时效后钢板强度提高,屈强比增加,伸长率下降,拉伸曲线逐渐由拱顶型屈服曲线转变成吕德斯延伸型曲线。国内外学者就应变时效对钢材的影响展开研究,在船舶[5-6]、管线用钢[7-8]以及不同化学元素含量[9-10]等方面取得了众多成果,然而针对结构工程领域的研究目前鲜见报道。

近年来,高强钢材(通常指屈服强度不小于460 MPa的钢材)在美国、澳大利亚、日本和欧洲等国家和地区的建筑结构与桥梁工程中得到广泛应用[11],如美国宾夕法尼亚Ford桥、澳大利亚星城饭店、日本Landmark Tower大厦、法国Millau Viaduct大桥等都采用了高强钢材。中国的国家体育场[12]、中央电视台新台址[13]等也应用460 MPa级别的高强度钢材,取得良好的效果。Rasmussen等[14-15]、Uy等[16-17]及Gao等[18]对高强钢进行单向受拉和单向受压材性测试,施刚等[19-20]对Q460高强钢的单调和循环加载性能进行试验研究,对循环荷载下钢材的骨架曲线进行拟合,得到Q460高强钢的滞回模型;王燕等[21]对Q460高强钢梁柱翼缘简化T形焊接试件进行了试验和有限元研究,并首次提出了衬板双边焊的焊接构造形式,结果表明衬板双边焊的构造形式显著提高了试件变形能力。

国内外学者对应变时效和高强钢材展开了研究,但应变时效对高强钢的力学性能影响的研究还较少。高强钢具有强度高、自重小等优点,采用高强度钢材可以实现更大跨度、更高高度的结构空间,但其延性较差,经应变时效后更容易发生脆性破坏,如仍采用初始的应力-应变本构模型对经应变及时效作用后的结构进行分析和评估,将会存在一定的安全隐患。

本文为深入研究应变时效对Q460C高强钢力学性能影响,建立考虑应变时效影响的Q460C高强钢应力-应变本构关系曲线,对Q460C高强钢进行了考虑应变时效影响的试验研究,分析Q460C高强钢经应变时效后的基本力学性能,采用修正Ramberg-Osgood模型对试验结果进行拟合,研究成果可供工程应用和理论分析提供参考。

1试验概况

1.1试件设计

试验所用Q460C高强钢材由河北钢铁股份有限公司唐山分公司提供。钢材的化学成分如表1所示,化学成分满足《低合金高强度结构钢》(GB/T 1591—2018)[22]的要求。试件取样与制备按照《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975—2018)[23]进行。

试验根据不同预拉伸应变量和不同时效设计制作26个试件。试验选取预拉伸应变量为无预应变、2%、4.5%和7%四种,选取时效为无时效、0.5 h、2 d、7 d和30 d五种,根据不同预应变和不同时效对试件进行编号,如H3-4A,H代表高强钢,3代表第3种预应变,即4.5%,4代表第4种时效,即7 d,

表1Q460C钢化学成分Table 1Chemical Composition of Q460C Steel

A代表每组的2个试件中的1个。每个试件由夹持段、过渡段和测试段3个部分构成,试件几何尺寸、编号、预拉伸应变量、时效等试验参数如图1、表2所示。测试段的截面宽度b、厚度t设计值均为10 mm。

图1试件参数Fig.1Specimen Parameters

1.2试验装置及加载制度

试验加载装置如图2所示。加载装置采用100 kN电子万能试验机(WDW-100),测量装置采用电阻应变式引伸计(YYU-85/20)。试验方法参照《金属材料室温拉伸试验方法》(GB/T 228—2002)[24]。单调拉伸试验加载全过程均采用位移控制,试件在达到屈服强度前加载速率为3 mm·min-1,达到屈服强度后加载速率为6 mm·min-1。试件达到极限荷载之前,用电子应变引伸计测量拉伸应变;达到极限荷载之后,摘除引伸计,加载至试件拉断破坏。

单调拉伸试验分为2个阶段。第1阶段为预拉伸应变量加载阶段,对试件进行预拉伸,以达到应变硬化目的,加载到预计应变后停止,放置不同时间达到时效硬化后进行第2阶段;第2阶段为试件破坏阶段,对试件加载至破坏。

2试验结果及分析

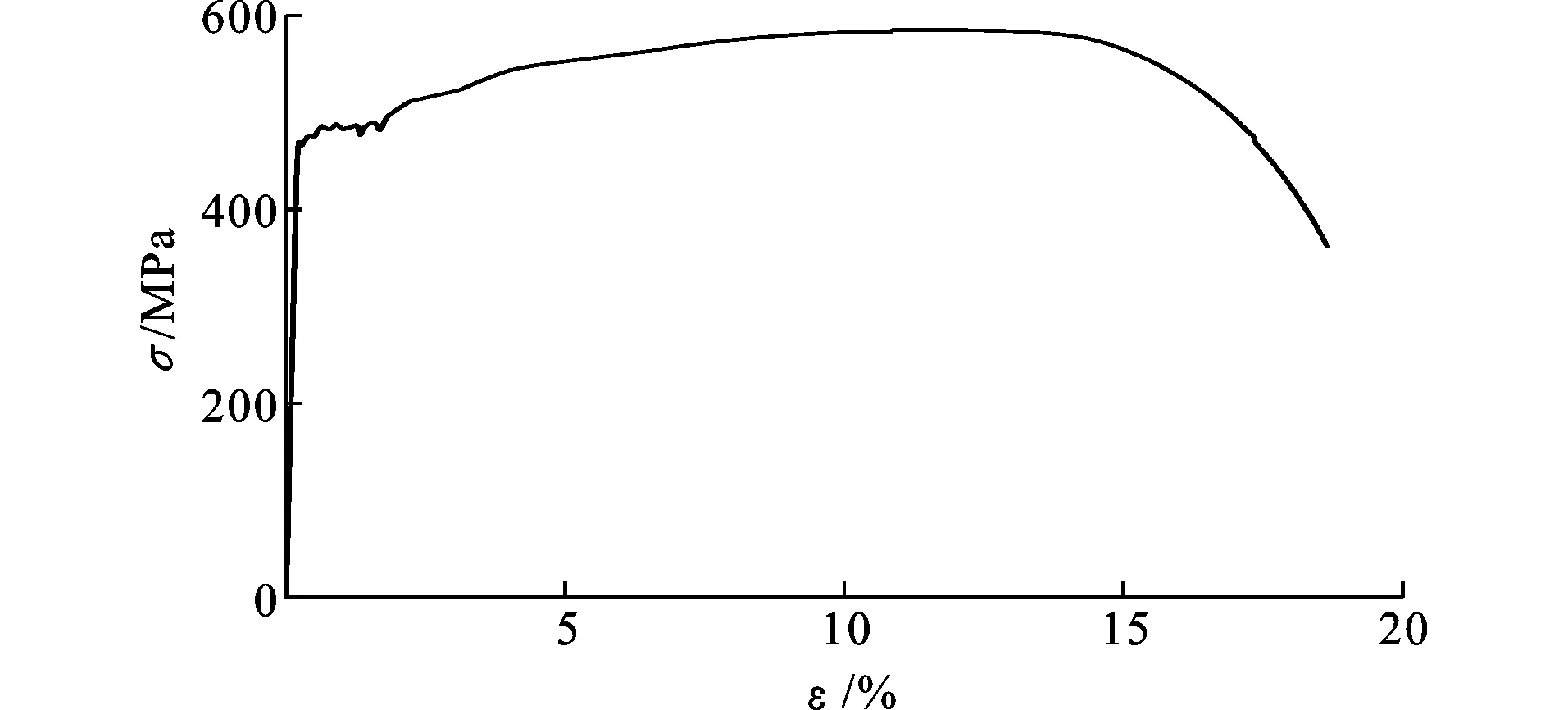

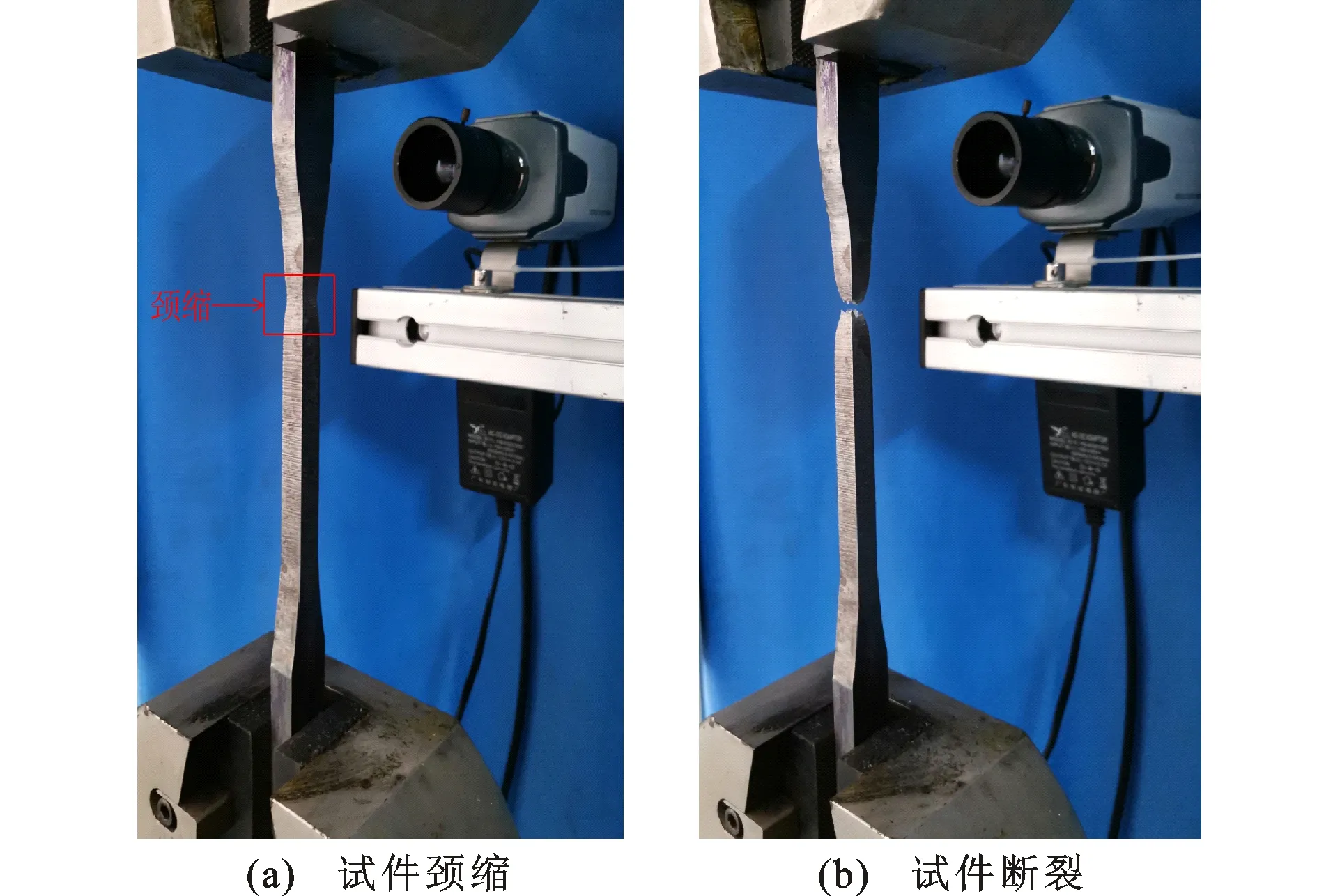

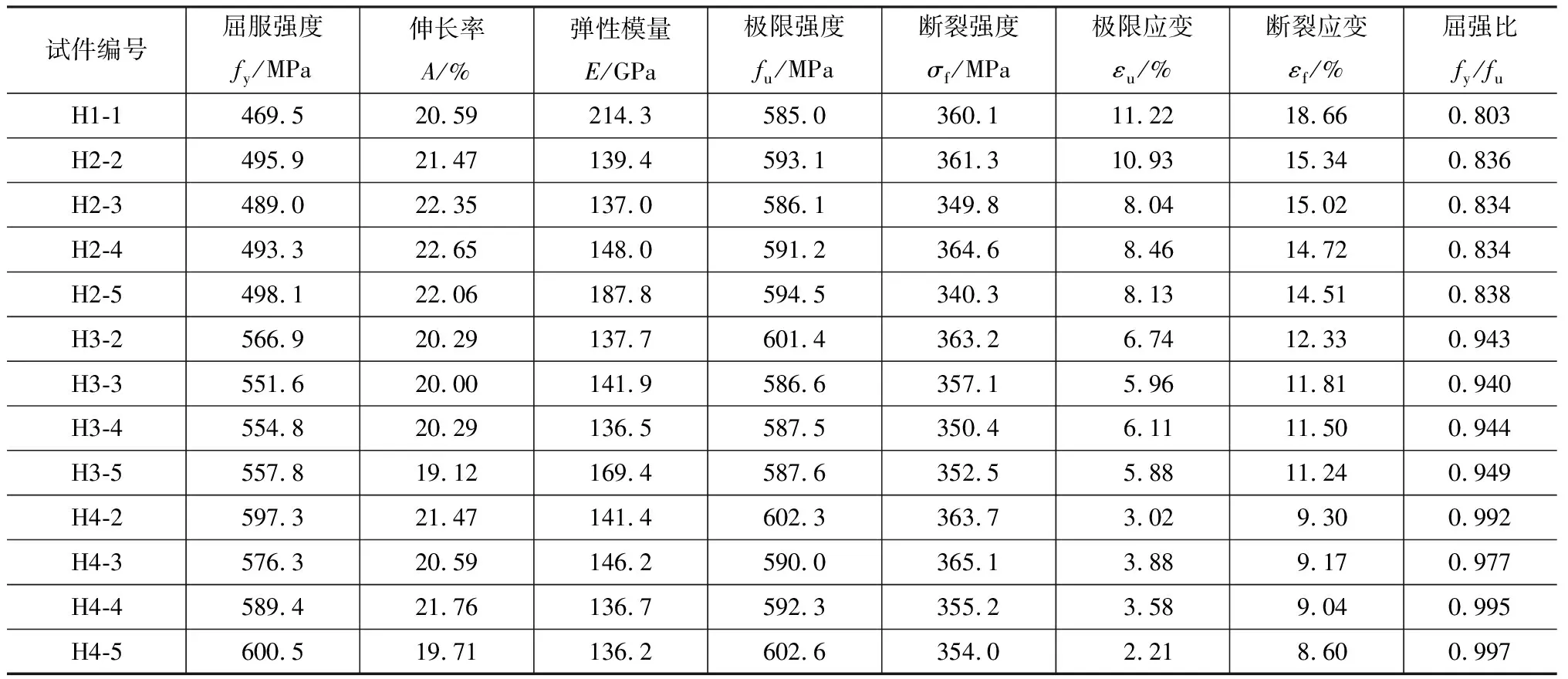

图3为试件H1-1在无预应变、无时效下测得的应力-应变(σ-ε)曲线。试件H1-1的屈服强度、极限强度、屈强比分别为469.5 MPa、585.0 MPa、0.803,极限应变、断裂应变分别为11.22%、18.66%,弹性模量、断后伸长率分别为214.3 GPa、20.59%。图4为试件在加载过程中出现的颈缩及断裂现象,为典型延性破坏。表3为试件单调拉伸试验测试得到的力学性能指标(表2中每组2个试件的平均值)。表4为预应变和时效对试件屈服强度和极限强度的影响,表5为预应变和时效对试件极限应变和断裂应变的影响,其中数据均与试件H1-1比较所得。

表2试件编号、尺寸及试验参数Table 2Number, Dimension and Test Parameters of Specimens

2.1预应变对Q460C高强钢强度指标的影响

图2试验加载装置Fig.2Test Loading Device

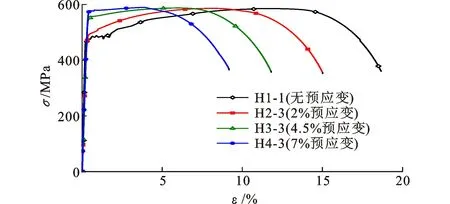

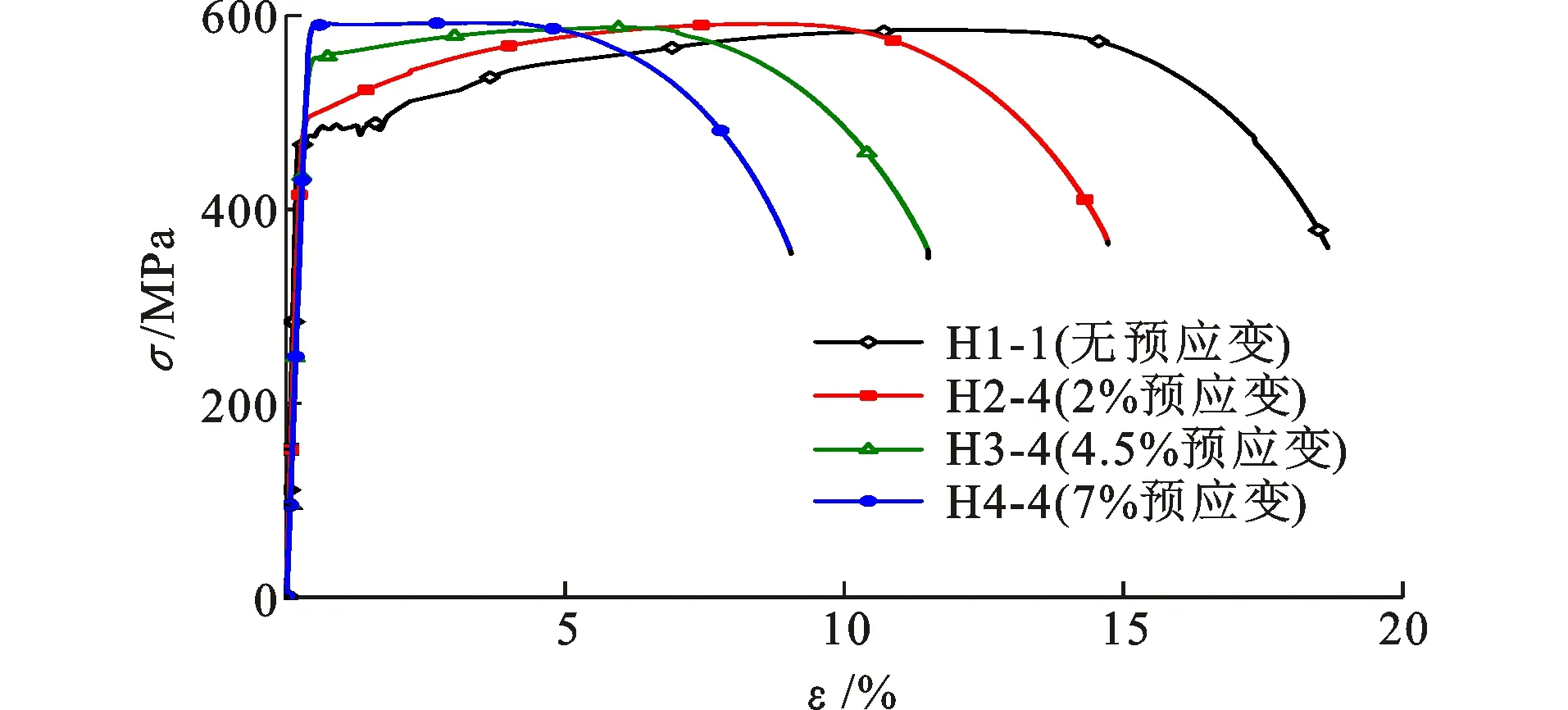

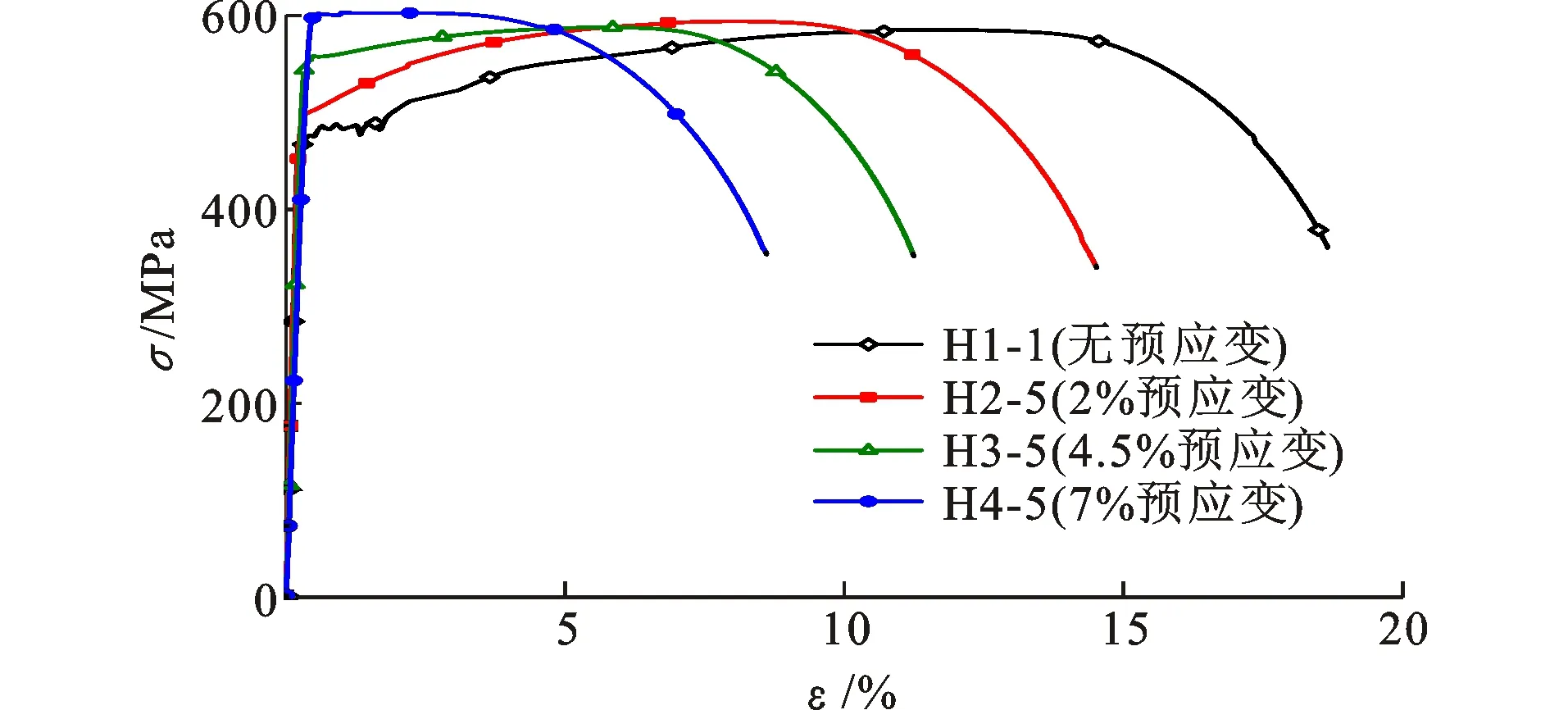

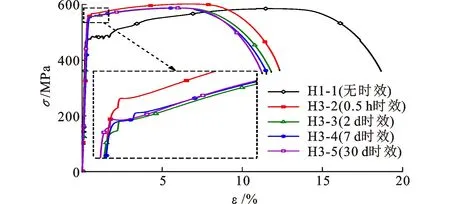

图5~8分别为不同预应变和不同时效作用下的应力-应变曲线。不同时效下试件强度指标呈现 基本相同的变化规律,以图7为例,分析预应变对Q460C高强钢强度指标的影响。由图7、表3、表4可见:在2%预应变下,试件H2-4与试件H1-1相比,试件屈服强度、极限强度增幅分别为5.1%、0.4%,屈强比为0.834;在4.5%预应变下,试件 H3-4与试件H1-1相比,试件屈服强度、极限强度增幅分别为18.2%、1.1%,屈强比为0.944;在7%预应变下,试件H4-4与试件H1-1相比,试件屈服强度、极限强度增幅分别为25.5%、1.2%,屈强比为0.995。试件H1-1有明显的弹性阶段、屈服阶段、强化阶段以及颈缩断裂阶段。随预应变增大,试件H2-4、H3-4、H4-4屈服平台基本消失,强化阶段试件强度增长逐渐变小,在7%预应变下,试件H4-4强化阶段基本消失,试件屈服后即进入颈缩断裂阶段。

图3试件H1-1应力-应变曲线Fig.3Stress-strain Curve of Specimen H1-1

图4试件破坏形态Fig.4Failure Patterns of Specimens

由上述分析可知,随预应变增加,钢材屈服强度、极限强度、屈强比增幅增大,在7%预应变下,钢材屈强比高达0.995,钢材屈服强度与极限强度几乎相近,钢材脆性大幅增加。

2.2预应变对Q460C高强钢极限应变和断裂性能的影响

由图7及表5可知:在2%预应变下,试件H2-4

表3试件单调拉伸试验力学性能指标Table 3Mechanical Property Indexes of Specimens in Monotonic Tensile Test

表4预应变和时效对试件屈服强度和极限强度的影响Table 4Effects of Pre-strain and Aging on Yield Strength and Ultimate Strength of Specimens

表5预应变和时效对试件极限应变和断裂应变的影响Table 5Effects of Pre-strain and Aging on Ultimate Strain and Fracture Strain of Specimens

图50.5 h时效下应力-应变曲线Fig.5Stress-strain Curve Under Aging of 0.5 h

图62 d时效下应力-应变曲线Fig.6Stress-strain Curve Under Aging of 2 d

图77 d时效下应力-应变曲线Fig.7Stress-strain Curve Under Aging of 7 d

图830 d时效下应力-应变曲线Fig.8Stress-strain Curve Under Aging of 30 d

与试件H1-1相比,极限应变、断裂应变的降幅分别为24.6%、21.1%;在4.5%预应变下,试件H3-4与试件H1-1相比,极限应变、断裂应变的降幅分别为45.5%、38.4%;在7%预应变下,试件H4-4与试件H1-1相比,极限应变、断裂应变的降幅分别为68.1%、51.6%。图5、6、8在预应变下极限应变和断裂性能变化规律与图7基本相同。

通过上述分析可知:随预应变增加,钢材极限应变和断裂应变降幅增大;预应变使钢材变形能力大幅降低,钢材经过较小变形后即发生颈缩断裂。

2.3时效对Q460C高强钢强度指标的影响

图92%预应变下应力-应变曲线Fig.9Stress-strain Curve Under 2% Pre-strain

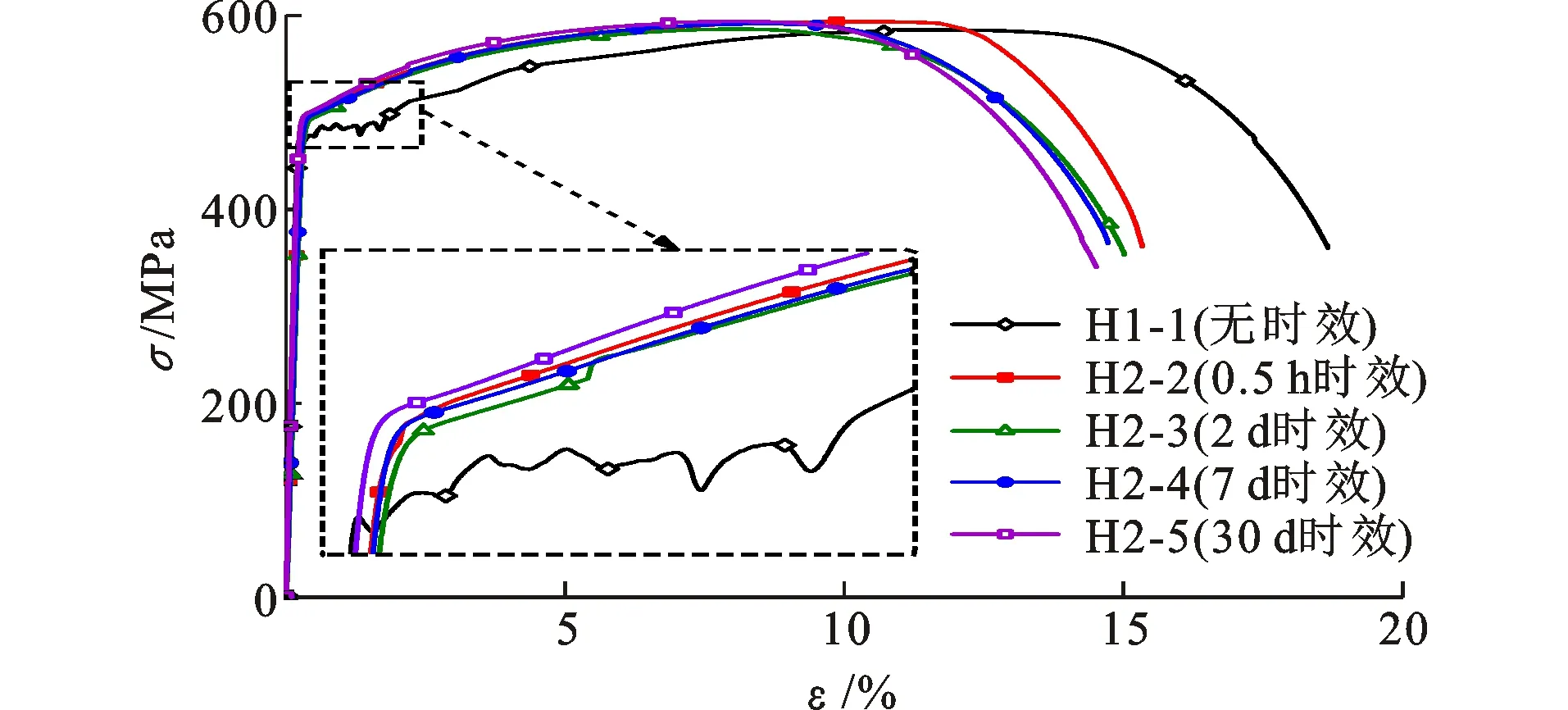

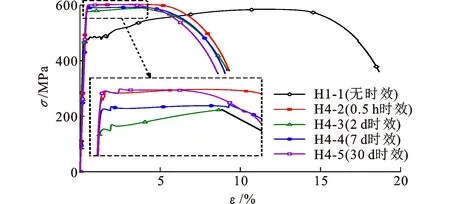

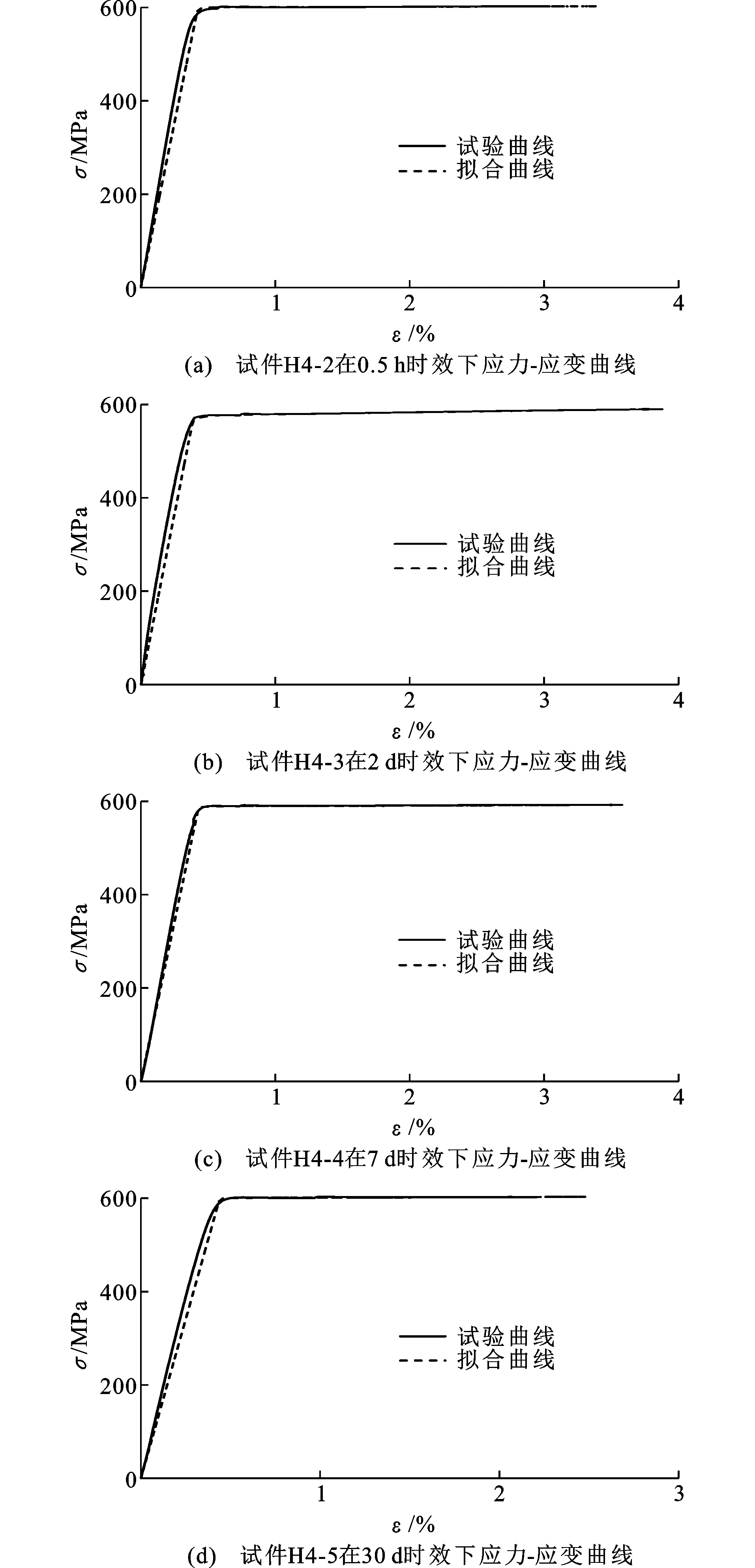

图9~11分别为不同预应变和不同时效作用下的应力-应变曲线。由图11、表3、表4可见:在0.5 h时效下,试件H4-2与试件H1-1相比,屈服强度、极限强度增幅分别为27.2%、3.0%,屈强比为0.992;在2 d时效下,试件H4-3与试件H1-1相比,屈服强度、极限强度增幅分别为22.7%、0.9%,屈强比为0.977;在7 d时效下,试件H4-4与试件H1-1相比,屈服强度、极限强度增幅分别为25.5%、1.2%,屈强比为0.995;在30 d时效下,试件H4-5与试件H1-1相比,屈服强度、极限强度增幅分别为27.9%、3.0%,屈强比为0.997。试件H4-2、H4-3、H4-4、H4-5极限强度与屈服强度基本相同,试件屈服后即进入颈缩断裂阶段。

图104.5%预应变下应力-应变曲线Fig.10Stress-strain Curve Under 4.5% Pre-strain

图117%预应变下应力-应变曲线Fig.11Stress-strain Curve Under 7% Pre-strain

由此可见:时效使钢材屈服强度、极限强度和屈强比提高,钢材脆性增加;时效对钢材屈服强度的增强主要是在2 d内完成的。从图9、10中试件在2%、4.5%预应变下与试件H1-1的应力-应变曲线对比可以看出,强化阶段强度增长速率较大,钢材屈服后经显著的强度增长后发生颈缩断裂;除此以外,图9、10在时效影响下强度指标变化规律与图11基本相同。

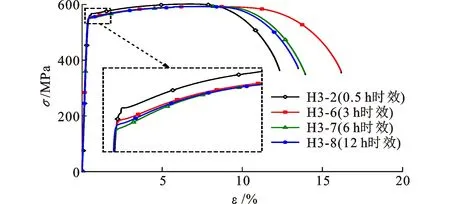

试件在施加预应变后短时间内有显著应变硬化,经过时效影响后应变硬化得到一定恢复,为找出应变硬化的恢复时间,进行预应变为4.5%,时效为3、6、12 h的拉伸试验。4.5%预应变为第3种预应变,3、6、12 h分别为第6、7、8种时效,根据预应变和时效对试件进行编号,如H3-6A,H代表高强钢,3代表第3种预应变,6代表第6种时效,A代表每组的2个试件中的1个。试件编号及实测尺寸如表6所示,试件在不同时效下应力-应变曲线如图12所示,试件在不同时效下单调拉伸力学性能指标如表7所示(表6中每组2个试件的平均值)。从图12及表7可以看出,试件屈服强度在0.5~6 h有所降低,在6~12 h屈服强度又有所提高,可见应变硬化现象在6~12 h范围内可得到恢复。

表6试件编号及实测尺寸Table 6Specimen Numbers and Measured Dimensions

图12试件在不同时效条件下应力-应变曲线Fig.12Stress-strain Curves of Specimens Under Different Aging Conditions

2.4时效对Q460C高强钢极限应变和断裂性能的影响

由图11及表5可知:在0.5 h时效下,试件H4-2与试件H1-1相比,极限应变、断裂应变降幅分别为73.1%、50.2%;在2 d时效下,试件H4-3与试件H1-1相比,极限应变、断裂应变降幅分别为65.4%、50.9%;在7 d时效下,试件H4-4与试件H1-1相比,试件极限应变、断裂应变降幅分别为68.1%、51.6%;在30 d时效下, 试件H4-5与试件H1-1相比,极限应变、断裂应变的降幅分别为80.3%、53.9%。图9、10在时效下极限应变和断裂性能变化情况与图11基本相同。由此可见,时效对钢材极限应变和断裂应变影响显著,时效越长,降幅越大,钢材塑性越低。

表7试件在不同时效条件下单调拉伸力学性能指标Table 7Monotonic Tensile Mechanical Property Indexes of Specimens Under Different Aging Conditions

2.5应变时效对Q460C高强钢力学性能的影响

对7%预应变、30 d时效综合效应影响下Q460C高强钢的力学性能进行分析。由表3~5可知,试件H4-5与试件H1-1相比,屈服强度、极限强度增幅分别为27.9%、3.0%,极限应变和断裂应变降幅分别为80.3%、53.9%,屈强比为0.997,弹性模量为136.2 GPa。上述试验结果表明,应变时效使钢材屈服强度、极限强度和屈强比大幅提高,使极限应变、断裂应变和弹性模量大幅降低,钢材变硬、变脆,更容易发生脆性断裂。

3应变时效影响下的Q460C高强钢本构模型

钢材在单调荷载作用下的本构模型是进行结构分析的基础,经过不同应变时效处理的Q460C高强钢材应力、应变均有不同程度的改变,有必要采用数学模型描述不同应变时效处理后的钢材本构关系。Ramberg-Osgood模型[25]适用于拟合无明显屈服平台的应力-应变曲线,表达式见式(1)。模型对塑性应变在0.2%以下的应力-应变关系能够拟合十分准确,但是在塑性应变超过0.2%时,模型拟合不够准确,预测的应力通常偏高[26]。文献[27]的模型能够十分准确地拟合高强钢材的本构模型,文献[1]的模型能够准确地拟合应变时效下350级低碳钢的本构模型,结合文献[27]和文献[1]得到Q460C高强钢材在应变时效下的本构模型,其数学表达式如式(2)~(6)所示。

(1)

当σ≤σ0.2时

(2)

当σ0.2<σ≤σu时

(3)

(4)

(5)

(6)

式中:σ0.2为塑性应变0.2%对应的应力;ε0.2为塑性应变0.2%对应的全应变;E0.2为塑性应变0.2%对应的弹性模量;εe为弹性应变;εp为塑性应变;P为条件屈服强度σp对应的塑性应变;σy为屈服应力;σu为极限应力;εus为塑性应变;n为一阶应变硬化指数;m为二阶应变硬化指数。

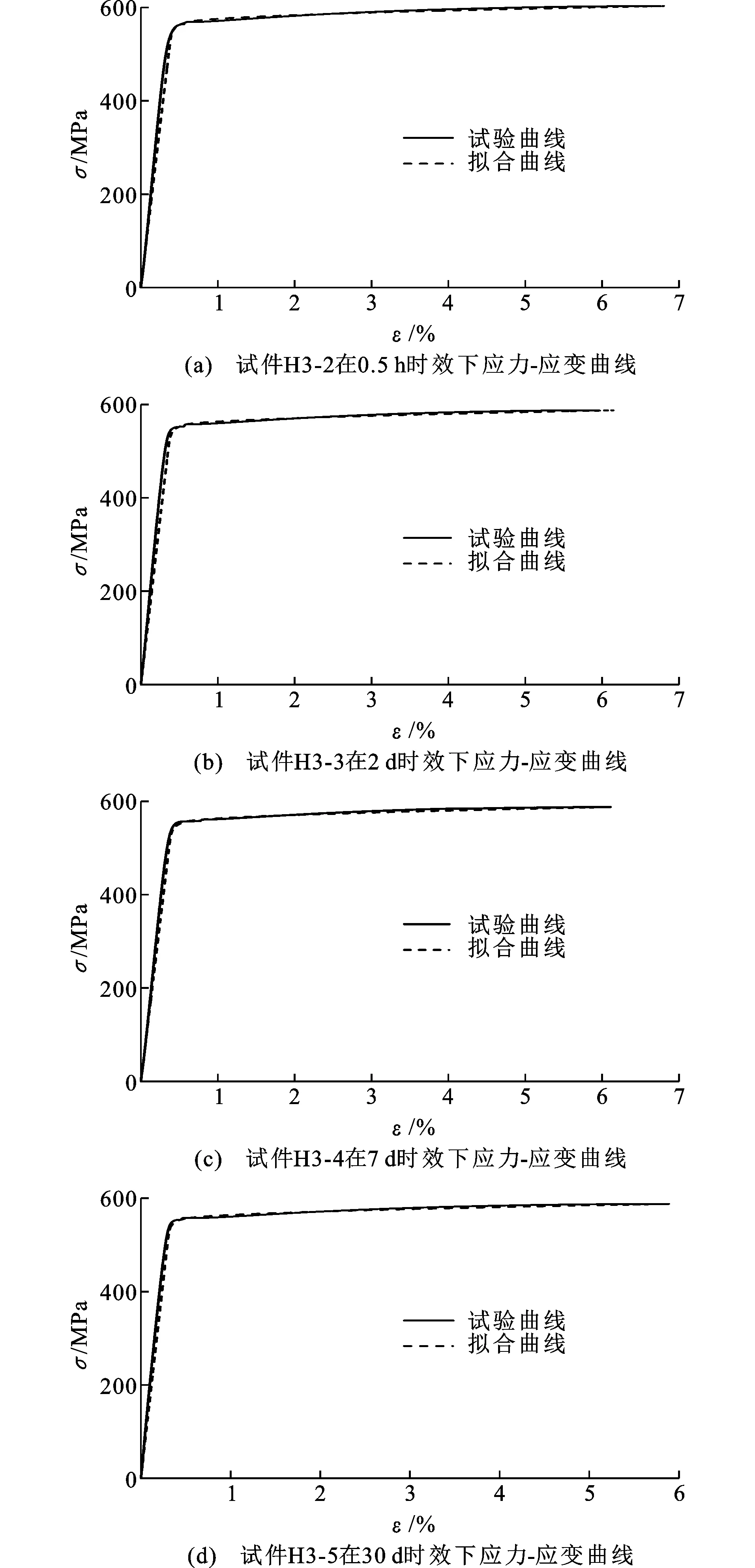

采用修正的Ramberg-Osgood模型对预应变为4.5%、7%的Q460C钢在不同时效下的应力-应变曲线进行拟合,不同预应变下的一阶应变硬化指数n和二阶应变硬化指数m如表8、9所示。预应变越大,一阶应变硬化指数n越大,4.5%预应变、30 d时效下n为76.80,7%预应变、30 d时效下n为1 062.36,可见预应变对一阶应变硬化指数影响显著。随着预应变的增加,二阶应变硬化指数则会相应减小,4.5%预应变、30 d时效下m为1.81,而7%预应变、30 d时效下m为0.63。曲线拟合结果如图13、14所示,可以看出,拟合曲线和试验曲线基本重合,说明修正的Ramberg-Osgood模型能够较为准确地表示应变时效后Q460C高强钢材的本构关系。

表8一阶应变硬化指数nTable 8First-order Strain Hardening Exponent n

表9二阶应变硬化指数mTable 9Second-order Strain Hardening Exponent m

图134.5%预应变应力-应变曲线Fig.13Stress-strain Curves of 4.5% Pre-strain

图147%预应变应力-应变曲线Fig.14Stress-strain Curves of 7% Pre-strain

4结语

(1)钢材经预应变后有显著应变硬化现象,试件应变硬化现象在6~12 h范围内可得到恢复。

(2)钢材经时效后产生时效硬化现象,试件在各时效之间应力-应变曲线差别较小,经时效硬化后钢材的硬化程度低于应变硬化。

(3)7%预应变、30 d时效下,试件H4-5与试件H1-1相比,屈服强度提高27.9%,极限强度提高3%,极限应变降低80.3%,断裂应变降低53.9%。随应变时效增加,Q460C钢材强度有所提升,延性大幅降低,结构发生脆性破坏的可能性增加。

(4)应变时效使钢材的屈强比增加,试件H1-1的屈强比为0.80左右,2%预应变下屈强比为0.85左右;4.5%预应变下屈强比为0.95左右;7%预应变下,屈强比接近1.0,随应变时效增加,钢材脆性增大。

(5)经应变时效后钢材弹性模量有所降低,7%预应变、30 d时效下,试件H4-5弹性模量为136.2 GPa。

(6)采用修正的Ramberg-Osgood模型能够准确拟合应变时效后的应力-应变曲线,拟合结果与试验结果较为一致,该模型适用于不同应变时效处理后的应力-应变曲线。其中预应变和时效增加均能引起一阶应变硬化指数n增加,二阶应变硬化指数m减小。相较于时效,预应变对一阶应变硬化指数n和二阶应变硬化指数m影响更为显著,对Q460C高强钢材力学性能的影响也更加显著。