混凝土制备低碳化演进与展望

肖建庄,邓 琪,夏 冰

(1. 同济大学土木工程学院,上海 200092; 2. 同济大学土木工程防灾国家重点实验室,上海 200092)

0引 言

中国于2020年提出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的目标[1]。碳中和即碳排放总量要等于或小于碳汇所吸附的总量,实现二氧化碳(CO2)净零排放[2]。2019年中国建筑全过程碳排放总量约49.97亿t,占全国总碳排放的50.6%,其中材料生产阶段碳排放占建筑总碳排放的55.4%[3]。联合国环境规划署指出,实现材料碳减排是减少建筑生命周期碳排放的重要途径[4]。2020年中国商品混凝土产量约为28.99亿m3[5],是建筑行业用量最多的材料之一。在混凝土中加入再生材料,采用工业固废降低水泥熟料含量,用低碳胶凝材料替代硅酸盐水泥等,是混凝土材料减碳的重要手段。

本文将以不同胶凝材料与再生骨料为例,量化分析低碳混凝土材料应用的碳减排效益;剖析低碳材料对混凝土碳排放与强度联合影响规律,提供基于强度-碳排放联合设计简化思路;梳理基于力学性能与环境效益的优化算法,实现配合比多目标设计。本文所述碳排放为刻画温室气体排放量的全球增温潜势(GWP),以二氧化碳当量(CO2-eq)表示。

1混凝土原材料的碳减排潜力

1.1胶凝材料

水泥生产的碳排放占据了混凝土生产碳排放的90%~95%[6],2019年中国竣工建筑水泥消耗量为24.3×108t,碳排放量达4.8×108t[7]。水泥生产引起高碳排放的原因为:①石灰石煅烧,导致CO2的形成与释放;②制造过程的高耗能,包括在高于1 400 ℃温度下加热生料。国际能源署(IEA)提出水泥行业减少二氧化碳的4类改进方向为提高能源效率、清洁燃料替代、熟料替代以及碳捕捉和储存[8]。熟料生产过程中石灰石煅烧直接生成的二氧化碳占水泥生产排放的50%~60%[6],进一步考虑高温所需的燃料与能源消耗,则熟料生产过程碳排放占总生产的85%[9]。因而目前采用复合水泥、地聚合物等减少水泥熟料用量的方式是水泥行业实现碳减排的主要路径之一[10-11]。

1.1.1 复合水泥

复合水泥采用辅助胶凝材料部分替代硅酸盐水泥,可使水泥生产碳排放降低30%~50%[12]。当前应用的辅助胶凝材料主要为粉煤灰、高炉矿渣、石灰石、偏高岭土、天然火山灰等可溶性硅质、铝硅质或钙铝硅质粉末[13]。其中粉煤灰、高炉矿渣等为最常见的辅助胶凝材料,且作为工业固废碳排放量低。随辅助胶凝材料增加,水泥CO2排放减少[14]。在25、40 MPa的混凝土设计中,粉煤灰(FA)取代25%水泥能实现13%~15%的碳减排,而粒化高炉矿渣(GGBS)取代率为40%时能减少碳排放达22%[15]。高炉矿渣收集加工过程需要淬冷粉磨等更复杂的处理阶段,相对粉煤灰仅从烟道收集分离过程能耗更多,因而其碳排放因子更高。然而,粉煤灰需要较多的水泥触发火山灰反应;矿渣与普通硅酸盐水泥化学成分类似,高取代率对混凝土强度影响较小。在满足强度要求下,复合水泥中高炉矿渣取代率能达50%[16],在碾压混凝土中,为推迟凝结时间,粉煤灰取代率可达85%[17]。复合水泥基于碳排放指标的设计中,辅助胶凝材料的取代率为关键参数,但同时应考虑其应用性能需求选取适宜辅助胶凝材料类别及掺量。

1.1.2 地聚合物

地聚合物是一类通过铝硅酸盐材料(例如粉煤灰、粒化高炉矿渣、黏土、火山岩)和碱激发剂之间反应生成3D聚合物链而形成的三维网状结构的碱激发硅铝胶凝材料[18-19]。地聚合物具有硬化速度快、强度高、界面结合能力强、良好的耐腐蚀性和耐久性、良好的热稳定性和耐高温性等[20]。地聚合物提供了使用100%工业固体废弃物等制备低碳胶凝材料的可能。

地聚合物相对水泥可减少44%~64%的碳排 放[21],应用于混凝土制备时相对普通混凝土(OPC)可实现26%~68%的碳减排(表1)。地聚合物碳排放差异显著主要可归因于:①工业固体废物类型不同;②工业固体废物环境影响分配方式的差异;③热养护方式(包括蒸气、常温环境、烘箱等[22])差异;④原材料运输距离的地区差异。此外,碱激发剂是地聚合物中主要碳排放源,占总排放的20%~65%[11,23-24],其生产本质为能源密集型,且生产碱激发剂本身的化学反应也将导致CO2排放。降低碱激发剂生产过程的碳排放,如采用可持续能源供应[25]、水热或由海盐生产[26]等,或选择低碳类型的碱激发剂及降低用量,是地聚合物重要的碳减排路径之一。

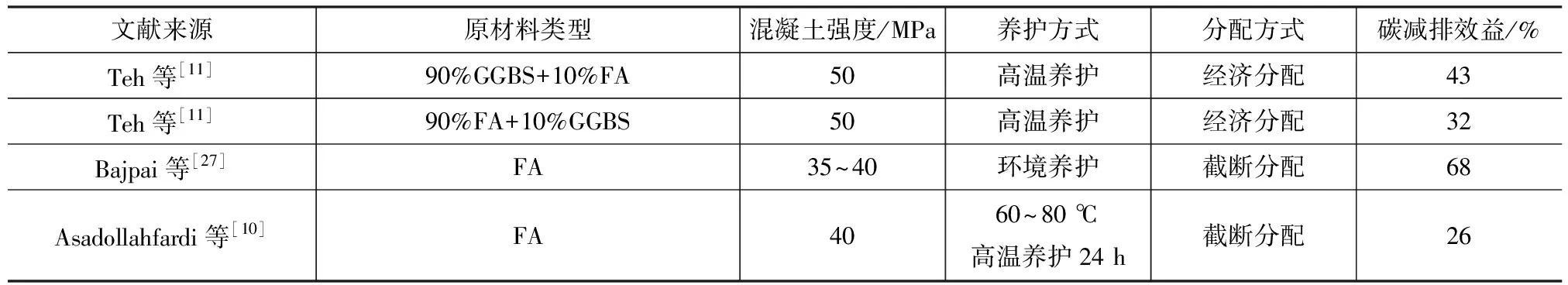

表1不同类型地聚合物混凝土“从摇篮到大门”的碳减排效益Table 1Carbon Reduction Benefits of Different Geopolymer Concrete “from Cradle to Gate”

1.2骨 料

目前,部分地区优质天然骨料趋于枯竭,需从外地长途运输,显著增加了建筑运输的碳排放。同时随经济发展,建筑大拆大建,2020年中国建筑垃圾排量约为30×108t[28],对其采取传统的垃圾填埋处理能耗大,而将建筑固废回收制备再生骨料将可能带来可观的环境效益。

再生骨料生产加工阶段其环境影响具有站点差异性[29]。再生骨料生产加工碳排放与工艺流程相关,例如固定式生产线相对移动式更复杂,但生产效率更高。在不同工艺流程下,再生骨料生产能耗差异显著[30-31],一级或二级破碎、微波改性、机械改性下再生骨料生产碳排放范围为3.2~83 kg CO2-eq·t-1[32]。基于目前中国市场再生骨料生产加工调研,一般为一级或二级破碎,再生骨料生产碳排放因子服从对数正态分布,均值为2.35 kg CO2-eq·t-1,与天然骨料碳排放接近。

废弃混凝土回收制备再生骨料相对填埋处置环境效益更显著。基于葡萄牙大型建筑拆除废弃回收企业调研表明,材料回收避免的碳排放高于再生材料生产碳排放的3倍~16倍,其敏感性来源于工厂设备、运输、建筑拆除废物质量等[33-34]。从生产到大门阶段,在相同运距内,再生骨料碳减排效益主要来源为避免废弃混凝土填埋与其中回收钢筋木材等的效益[35]。基于中国垃圾填埋现状调研,再生骨料生产可避免废弃混凝土填埋的碳减排效益为3.14 kg CO2-eq·t-1[36]。

再生骨料的运输距离与方式是决定再生混凝土(RAC)“从摇篮到大门”阶段碳减排大小的关键因素[37-38]。考虑到再生骨料长距离运输,运输阶段的碳排放可高达生产阶段的8倍[16],资源化厂通常位于城市附近或在城市地区[39],再生骨料运输对环境影响能得到有效控制,而一些城市天然骨料需要跨省市运输,采用再生骨料,碳减排优势更显著。例如,香港再生骨料“从摇篮到大门”阶段,相对天然骨料可减少65%的温室气体,其中再生骨料运输能耗约为天然骨料的34%[40];上海地区将再生混凝土应用于高层建筑相对普通混凝土能减少碳排放7.9%[41]。

现有再生混凝土环境影响评价中较少考虑回收阶段的碳吸收效益。再生混凝土回收阶段,因废弃混凝土破碎比表面积增大,使再生骨料生产与贮存阶段碳吸收可达11~13 kg CO2-eq·t-1[42-44]。

基于上述分析,再生骨料在避免废弃混凝土填埋、运输距离与方式、回收阶段碳吸收等方面具有碳减排潜力。在再生骨料应用中,应计算确定再生混凝土与普通混凝土环境影响一致的临界距离,实现最佳场景应用。可进一步采用地理信息系统技术评估废物收集指标,优化运输路线[45]以及确定资源化厂位置,将地理信息系统与环境影响评价结合,使再生骨料实现更大碳减排效益。

1.3材料碳排放量化分配方式

工业固废回收与再生骨料的生产过程均为再利用过程,涉及废物管理与材料生产,需以合适的方式分配每种产品的环境影响[46]。不同分配方式计算的回收材料碳排放因子差异显著,使材料的碳减排量化结果可比性差,导致基于碳排放设计结果差异显著。目前在生命周期评估(LCA)分配中主要涉及系统扩展、截断、分区、物理关系(质量)分配、经济分配等6种分配方式[47-48]。

1.3.1 工业固体废物碳排放分配

目前对粉煤灰、高炉矿渣等工业固废,主要采用截断分配方式,意味着上游环境影响不分配给工业固废,如忽略粉煤灰生产阶段环境影响[49]。采用系统拓展方法,考虑避免填埋的碳排放后,工业固废的碳排放因子更低,粉煤灰甚至为负碳材料[50]。

Chen等[51]依据欧盟[52]对副产品的评定,认为粉煤灰、高炉矿渣等作为副产品,应基于过程考虑分配程序,采用初级与次级过程的概念来精细地确定分配程序,包括截断分配、质量分配以及经济分配3种。其中往往质量分配系数最大,粉煤灰质量分配系数达9.3%[53],而经济分配系数为3%~4%[53-54]。

Fan等[55]研究表明,相对截断分配情况,在最佳取代率下,采用质量分配的粉煤灰水泥、粒化高炉矿渣水泥的碳排放量分别增加了6%~7%、8%~12%。Shobeiri等[24]基于研究发现:截断分配下地聚合物混凝土碳排放最低,为普通混凝土的42%;基于澳大利亚工业生产中固废质量比例,采用质量分配时,地聚合物混凝土碳排放将可能为普通混凝土的260%;经济分配下,地聚合物混凝土与普通混凝土具有相似的碳排放量。

1.3.2 再生骨料碳排放分配

目前关于再生骨料环境影响的分配方法也未达成共识。在混凝土开环生命周期下,由于难以用单一参数表征材料的物理性能变化,因此物理关系的分配(包括质量分配)难以确定。经济分配考虑了天然骨料和再生骨料之间的质量和市场价格差异[47],但不同地区不同时间市场波动将导致计算的碳排放因子不稳定[56]。采取截断分配法,废弃物填埋阶段的全部环境影响将计入下个系统,将可能过高评估再生骨料生产的碳排放因子。上述分配方法均低估了再生骨料实际碳减排效益。

Knoeri等[57]基于系统边界拓展,将回收再生产品替代原材料的系统集成到整体系统中,则应考虑避免的环境影响,即将避免废弃混凝土填埋、长距离运输等过程的环境影响,且考虑回收废钢筋的环境效益,再生骨料混凝土环境影响将降至传统混凝土的70%~88%[38,57]。Ding等[58]提出将再生混凝土系统边界拓展为从摇篮到摇篮的闭环系统,并计算避免的环境影响。Xia等[59]进一步提出以废弃混凝土为摇篮的闭环分析。城市废弃物可转化为足够的二次资源用于原材料生产,能保证再生骨料建立闭环生命周期评价[59],且再生骨料可实现多次回收利用[60],因此采用从摇篮到摇篮的系统边界拓展具有可行性。随再生细骨料与再生粉被大量应用,在废弃混凝土回收再生时,待细化再生粗骨料、再生细骨料、再生粉以及回收废金属等之间存在环境影响的分配。

工业固废、再生骨料的分配方法将影响该材料应用于混凝土中的碳减排效益,工业固废再利用待建立统一的碳分配方法,再生骨料建议采用闭环分析实现系统边界拓展,避免碳排放分配。统一工业固废与再生材料的碳排放分配方法可以为基于碳排放的统一设计奠定基础。

2基于强度的混凝土碳减排单参数优化设计

材料用量是环境影响评价的重要输入数据,而材料的力学性能直接影响结构构件所需的材料用量与更新维护需求。在功能单位由体积变为体积与抗压强度后,掺有辅助胶凝材料的混凝土、再生混凝土的环境影响分别变化1.7%~20%[61]、10%~16%[62]。相同结构要求下,混凝土强度降低后用量增加,将可能导致结构整体碳排放增加,因此混凝土强度也为碳排放影响因素之一。Habert等[63]指出混凝土强度从C60提高至C80,桥梁生产阶段的碳排放可减少50%。复合水泥、地聚合物、再生骨料等低碳材料具有降低单位体积混凝土碳排放的潜力,但可能导致混凝土强度降低,因而有必要基于混凝土抗压强度-碳排放双指标联合设计,揭示低碳材料掺量对强度与碳排放的综合规律,实现混凝土的碳减排设计。

2.1再生骨料对混凝土强度-碳排放的联合影响规律

在实际应用中,与普通混凝土等强时,再生混凝土水泥用量略多[64-65]。因此本文统一混凝土原材料的碳排放因子(表2),考虑再生骨料生产避免废弃混凝土填埋的环境效益以及破碎与贮存阶段的碳吸收,建立简化物理模型,探究再生混凝土原材料生产与运输阶段碳排放与强度的关系。

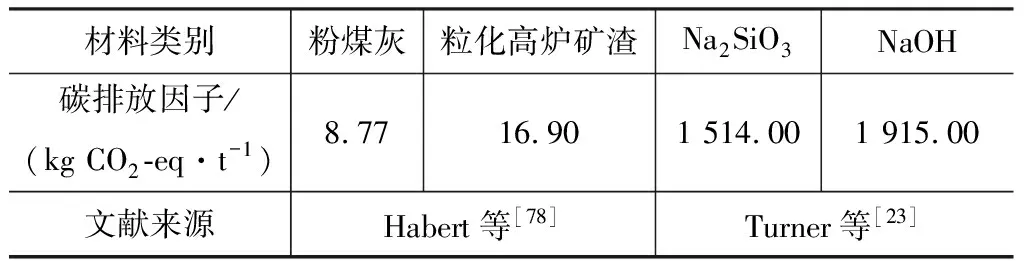

表2混凝土原材料碳排放因子Table 2Carbon Emission Factors of Concrete Raw Materials

依据鲍罗米公式的一般形式,采用水灰比预测混凝土强度fcu,0,如式(1)所示[67]。

(1)

采用体积法计算混凝土配合比,进一步计算混凝土碳排放量CCO2,如式(2)、(3)、(4)所示。

(2)

(3)

(4)

式中:kc、kg、ks分别为水泥、粗骨料、砂的碳排放因子;w、fce、β分别为用水量、胶凝材料强度、砂率;ρw、ρc、ρg、ρs分别为水、水泥、粗骨料与砂的密度;A、B为系数;c为水泥用量。

当确定用水量w、胶凝材料强度fce、砂率β、骨料品质一致时,碳排放与强度的关系可以简化为式(5),k1、k2、k3、k4为常量。考虑鲍罗米公式同样适用于再生混凝土,仅系数A、B不同[68],因此再生混凝土与普通混凝土强度均与碳排放成正比,再生混凝土碳排放计算将kRgα+kg(1-α)替代kg代入式(5)即可,其中α为再生粗骨料取代率,kRg为再生骨料碳排放因子。

CCO2=[k1kc-k2(kg+ksX)]fcu,0+k3kc+

k4(kg+ksX)

(5)

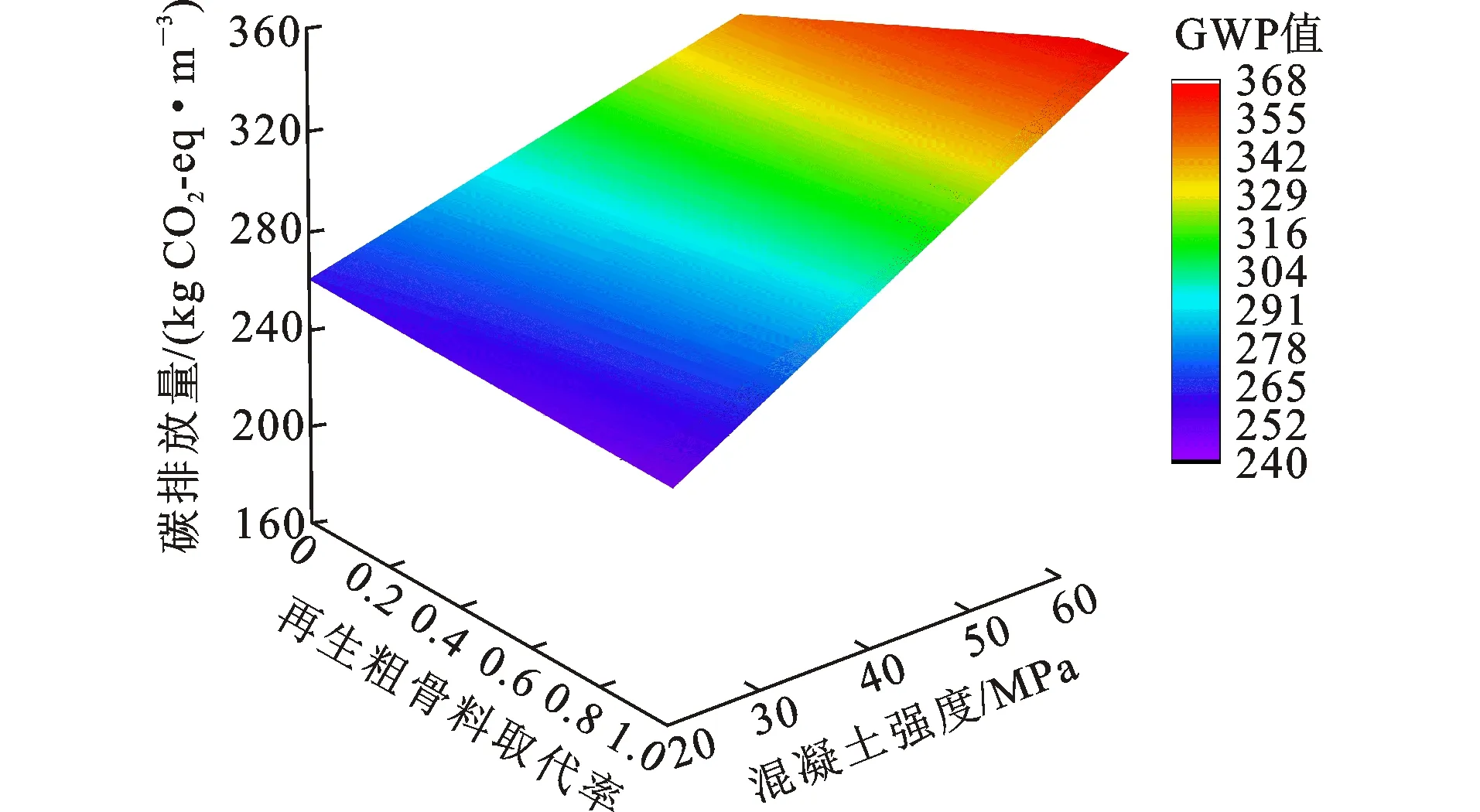

图1混凝土碳排放量随混凝土强度和再生骨料取代率的变化规律Fig.1Variation Law of Carbon Emission with Concrete Strength and Recycled Coarse Aggregate Replacement Ratio

对Kou等[69-70]、Limbachiya等[71-72]、Wardeh等[73]研究中相同用水量的29组配合比试件进行分析可知,不同再生粗骨料取代率下碳排放与强度均近似为线性关系(图1),且与预测的碳排放相对误差在9%以内。在再生骨料预湿水饱和且配合比、用水量相同情况下,再生混凝土取代率提高,可能需要更多水泥补偿再生粗骨料导致的强度损失,若仅考虑原材料生产阶段,则可能造成碳排放增加;进一步补充考虑原材料运输后,当目标强度低于35 MPa时,再生混凝土碳排放低于普通混凝土,其中再生混凝土与普通混凝土碳排放相等的临界强度与再生粗骨料品质相关。图2为再生粗骨料取代率与再生混凝土强度对其生产运输碳排放量的影响。由图2可知,在低目标强度下,再生混凝土碳排放随再生粗骨料取代率增加而降低。混凝土强度为20、25、30 MPa时,再生粗骨料100%替代能实现混凝土碳排放最低,碳排放分别减少6%、4%和2%。

图2再生粗骨料取代率与混凝土强度对其生产运输碳排放量的影响Fig.2Effects of Recycled Coarse Aggregate Replacement Ratio and Concrete Strength on Carbon Emission in Production and Transportation Stage

2.2复合水泥对混凝土强度-碳排放的联合影响规律

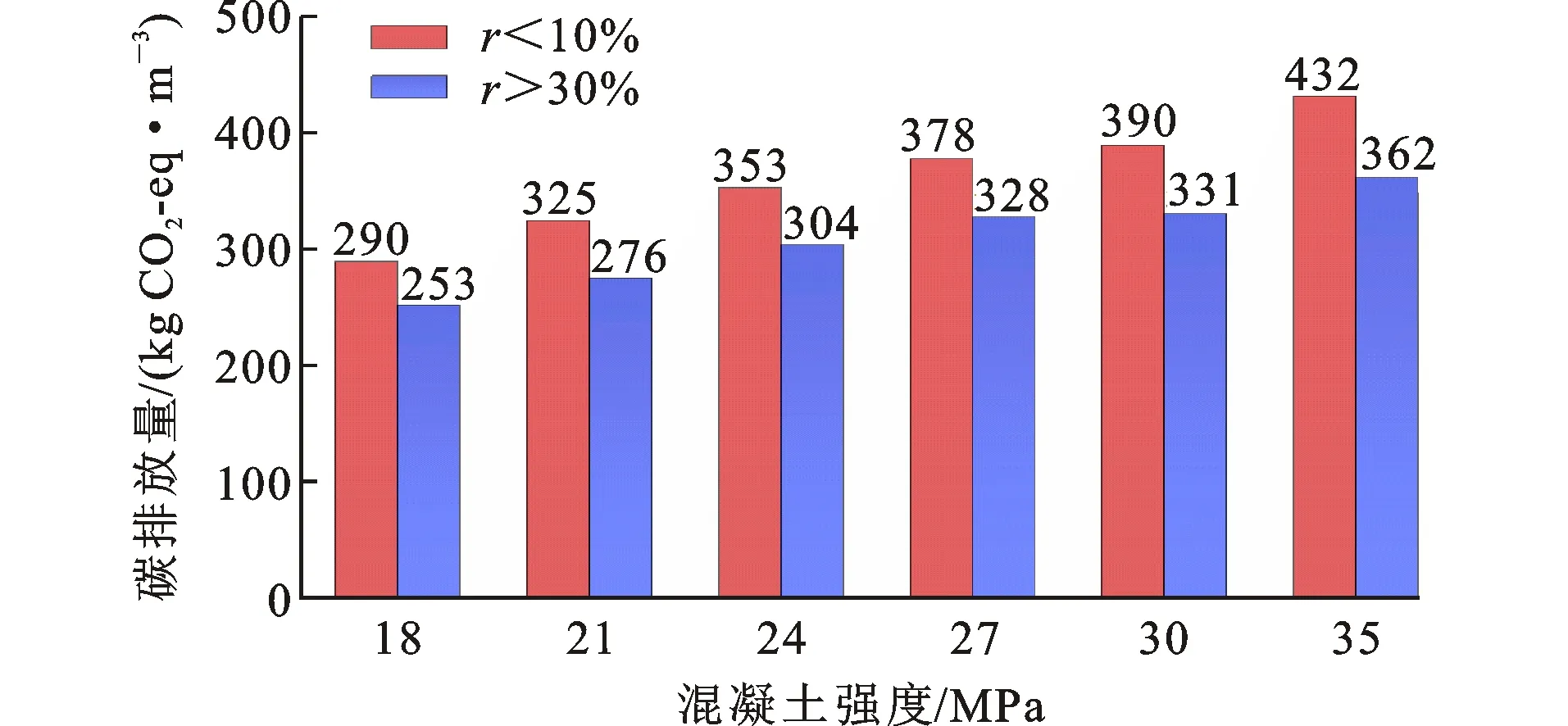

随辅助胶凝材料掺入,单位体积碳排放减少,但混凝土强度可能降低[74]。Park等[75]研究表明,在满足目标混凝土强度下,辅助胶凝材料掺入仍能实现碳排放降低。辅助胶凝材料掺量超过30%(质量分数)的混凝土碳排放量,相对其掺量小于10%的混凝土,碳排放降低13%~17%,且强度越高,碳排放降低越显著,见图3。

图3混凝土强度与辅助胶凝材料掺量对混凝土碳排放量的影响Fig.3Effects of Concrete Strength and Additive Amount of Supplement Cementations Material on Carbon Emission of Concrete

Fan等[55]依据Abram公式建立了混凝土强度与水灰比关系式,将混凝土碳排放量简化为胶凝材料碳排放量的线性函数,建立混凝土碳排放量与混凝土强度fc、辅助胶凝材料取代率s的关系式,如式(6)所示。

(6)

式中:kA、kC分别为水泥、辅助胶凝材料的碳排放因子;kB、kD为与混凝土生产相关的剩余碳排放常量。

图4混凝土碳排放量随辅助胶凝材料掺量与混凝土强度的变化规律Fig.4Variation Law of Carbon Emission with Additive Amount of Supplement Cementitious Materials and Concrete Strength

粉煤灰与粒化高炉矿渣采用截断分配计算碳排放因子。混凝土碳排放随辅助胶凝材料掺量及抗压强度的变化规律如图4所示。由图4可知,在指定混凝土强度下,最佳粉煤灰取代率(实现碳排放最低)为30%左右,碳排放降低16%~20%。高炉矿渣最佳取代率为49%~55%,碳排放降低25%~35%,随目标强度提高,其最佳取代率稍增加。在Oner等[76-77]研究中,采用外掺法计算粉煤灰与高炉矿渣的强度效率因子,当粉煤灰+普通硅酸盐水泥、高炉矿渣+普通硅酸盐水泥的强度效率因子分别超过0.40、1.3时(相当于粉煤灰、高炉矿渣取代率分别为30%、56%),继续增加辅助胶凝材料,水灰比降低,但强度也降低。因此,在目标强度下,辅助胶凝材料掺量越高,碳排放可能先降低后增加。粉煤灰、高炉矿渣最佳取代率分别约为30%、50%,且高炉矿渣掺入碳减排潜力更大。

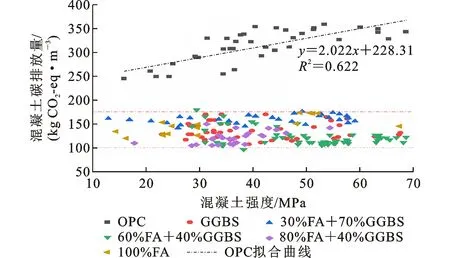

2.3地聚合物对混凝土强度-碳排放的联合影响规律

基于180组不同类型地聚合物混凝土配合比,统一碳排放因子见表3,计算地聚合物混凝土生产与运输阶段碳排放与强度的关系,见图5。图5中,粉煤灰与粒化高炉矿渣忽略分配,地聚合物混凝土养护均为常温养护。可知,普通混凝土碳排放与强度呈线性关系,而地聚合物混凝土碳排放量与强度无关,强度为20~70 MPa时,碳排放量在100~175 kg CO2-eq·m-3之间。因此基于碳排放与强度的联合设计,在设定目标强度下,无高温养护时,应用地聚合物将可能实现30%~50%的碳减排效益,且随强度提高效益越显著。

复合水泥、地聚合物与再生骨料低碳材料组合对碳排放与强度的联合影响还有待研究,其中高炉矿渣掺量与再生骨料取代率对再生混凝土强度影响独立[79],因此可分别考虑两种材料的最佳取代率,而粉煤灰的掺量与再生骨料取代率对混凝土强度具 有耦合影响[80],地聚合物掺入再生混凝土的研究较少,低碳材料组合的力学协同作用与碳减排效益还有待系统探究。

表3地聚合物混凝土典型材料的碳排放因子Table 3Carbon Emission Factors of Typical Geopolymer Concrete Materials

图5不同类型地聚合物混凝土碳排放量随混凝土强度变化规率Fig.5Variation Law of Carbon Emission of Different Geopolymer Concretes with Concrete Strength

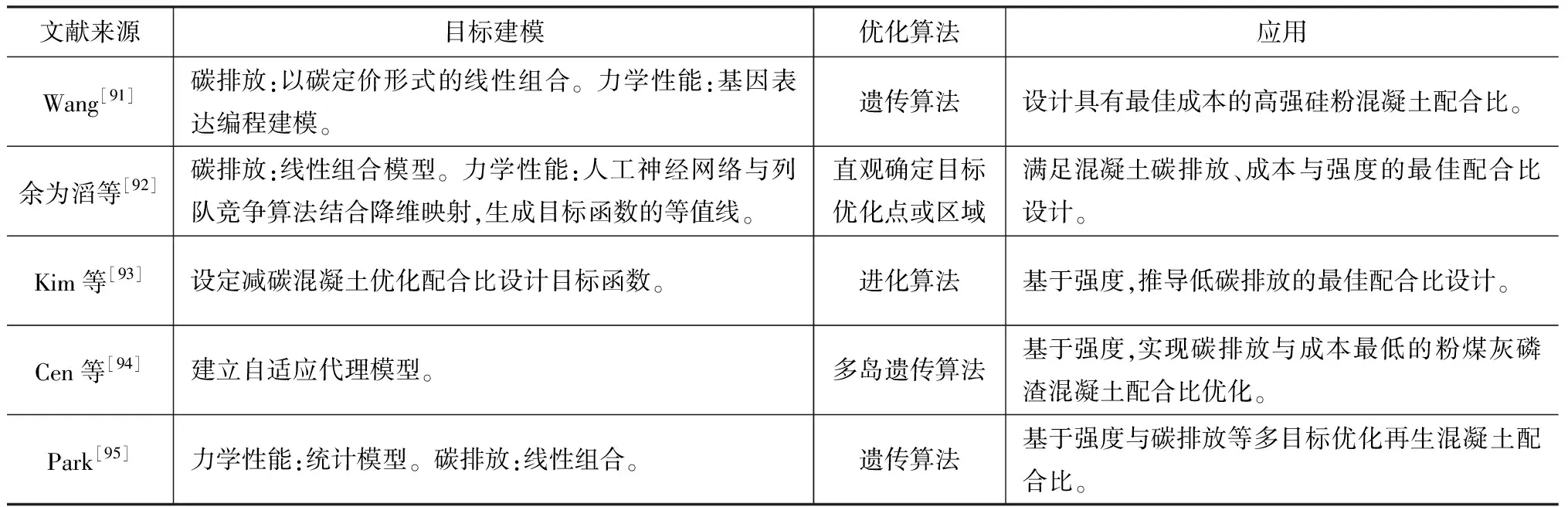

3基于强度的混凝土碳减排配合比设计算法

上述分析明晰了在碳减排目标下,相同强度时混凝土中低碳材料(包括复合水泥、地聚合物与再生骨料)的最佳掺量。为实现多目标下混凝土材料全参量的搜索与优化,可进一步采用优化算法进行配合比设计。混凝土配合比设计优化算法分为目标建模与算法优化两个阶段:目标建模即建立决策变量 与目标的函数,函数模型有线性组合、生命周期评估、统计与机器学习等模型;优化算法类型有线性程序、非线性程序与元启发式优化[81-84]等。例如元启发式优化中的遗传算子,其可以减少搜索过程中对人机交互的依赖,适用于解决混凝土配合比设计等多准则问题[74,85]

碳排放计算主要考虑各组分质量与碳排放因子质量之和的线性组合模型;抗压强度预测适用于统计模型、机器学习模型,见表4。统计模型有明确的预测公式,而在多决策变量与解释项的情况下,易过度拟合。机器学习模型的人工网络优势在于能建立大量决策变量与目标之间的关系模型,形成更全面、更完善的混凝土结构基本性能建模方法[86-87]。Naseri等基于元启发式算法,为引入新机器学习模型,开发出海洋捕食者编程[88]与水循环算法[89]作为可持续混凝土配合比设计的精确方法。Habibi等[90]对掺有高炉矿渣和硅灰的再生混凝土的抗压强度与使用寿命采取响应面法预测,最终建立可持续潜力(FL/CCO2)响应函数。

不同低碳材料组合应用的混凝土强度预测模型还需建立,碳排放分析可采用生命评估模型深入研究,从材料生产阶段拓展为生命周期,而混凝土性能目标将补充使用寿命指标。基于不同实际应用,进一步实现力学性能、耐久性、碳排放、成本等多目标元启发优化,生成最佳混凝土配合比指导实际生产。

4结语

(1)目前低碳材料主要为复合水泥、地聚合物与 再生骨料等。其中,地聚合物混凝土碳减排潜力最显著,研发低碳碱激发剂与降低其用量是实现地聚合物碳减排的重要途径;复合水泥中辅助胶凝材料的掺入率是碳减排效益的关键参数;再生骨料在减少运输距离、避免废弃混凝土填埋、贮存阶段碳吸收等方面具有碳减排潜力,可基于地理信息系统合理规划废弃混凝土资源化厂位置和分布。

表4考虑碳排放与强度的混凝土配合比设计方法Table 4Mix Proportion Design Method of Concrete Considering Carbon Emission and Strength

(2)不同碳排放分配方式下,低碳材料碳排放因子差异显著,工业固体废物回收待建立统一碳排放分配标准,再生骨料建议采用闭环分析避免分配。

(3)在设定混凝土强度下实现最低碳排放设计,复合水泥中粉煤灰、高炉矿渣的最佳掺入率分别为30%、50%左右。地聚合物碳排放与强度关联性不强。再生混凝土在相同用水量下的碳排放与强度具有近似线性关系。考虑原材料生产与运输阶段,再生混凝土目标强度低于临界强度时,高取代再生骨料将可能实现更低的碳排放,其中临界强度与骨料品质相关。需要进一步充分挖掘不同低碳材料影响力学性能的协同效益。

(4)基于强度与碳排放的混凝土配合比设计算法可实现多参数搜索与优化。低碳材料组合应用的混凝土强度预测模型及其生命周期碳排放模型尚需完善。混凝土耐久性直接影响结构使用寿命、更新维护速率,保证耐久性,延长使用寿命也减碳的重要途径,因此后续研究有待进一步补充耐久性指标,建立基于强度与耐久性的碳减排设计模型。