无磁铝合金连接器化学镀镍工艺研究

沈岳军,孙雪松,罗华江,康鑫,安远飞

(贵州航天电器股份有限公司,贵州 贵阳 550009)

某军用无磁性连接器要求剩磁等级为NMB(即剩磁Br≤200 nT),笔者所在公司的连接器为铝合金化学镀镍产品,因剩磁不合格而面临返工和报废的风险,严重影响生产进度。本文先分析了剩磁不合格零件表面化学镀镍层的组织结构,找出剩磁不合格的原因,再通过单因素试验和正交试验优化化学镀镍工艺,最终得到产品剩磁合格的工艺条件,为后续深入研究和实际生产奠定基础。

1 实验

1.1 铝合金化学镀镍工艺

以50 mm × 50 mm × 2 mm的2A12铝合金为基体。工艺流程为:扎线→除油→碱蚀→浸亮→微蚀→浸锌→退锌→预镀镍→化学镀镍→烘干。

化学镀镍采用深圳市恒享表面处理技术有限公司生产的HAS-8728系列高磷化学镀镍药水,工艺条件为:镍离子质量浓度5.4 ~ 6.2 g/L,pH 4.5 ~ 5.0,温度85 ~ 91 ℃,镀液使用周期0 ~ 3 MTO(镍的沉积量与镀液初始镍离子含量相同时为1 MTO),镀层厚度(20 ± 2) μm。

1.2 性能检测

采用Fischer XDV-SDD型高精密X射线荧光镀层测厚仪测量镀层厚度,每个样品测试5次,取平均值,并计算沉积速率。

采用ZEISS EVO18扫描电子显微镜(SEM)观察镀层的微观形貌,使用SEM附带的能谱仪(EDS)分析镀层的元素组成,并使用浓硝酸溶解法[1]测定整体镀层的P质量分数。

采用岛津XRD-7000 X射线衍射仪(XRD)分析镀层的晶体结构。

采用中国空间技术研究院的剩磁测试设备检测镍镀层的剩磁。

2 铝合金化学镀镍零件磁性不合格的原因分析

2.1 不合格零件的性能分析

该镀镍零件的剩磁为225 nT,采用浓硝酸将Ni镀层退除后剩磁为3 nT,可见铝合金基体自身的磁性能合格,产品磁性能不合格主要与Ni镀层有关。

取不合格零部件,分别采用能谱仪和硝酸溶解法分析Ni镀层,分别得到P的质量分数为11.88%和10.91%,均大于10%。进一步采用X射线衍射仪分析Ni镀层的相结构,发现部分区域的Ni镀层在2θ为45°处呈现非晶态的“馒头峰”(见图1a),也有部分区域的Ni镀层在2θ为45°处未显示出与Ni相关的特征峰(见图1b),说明零件表面Ni镀层的P含量分布不均。

图1 同一剩磁不合格零件不同部位镀层的XRD谱图 Figure 1 XRD patterns of Ni coating at different areas of a part with unqualified remanence

2.2 影响铝合金化学镀镍磁性能的主要因素

(1) 铝合金基材中的磁性元素(如Fe)超标。

(2) 前处理过程引入了磁性元素,如预镀一层带磁性的低磷镍。

(3) 化学镀镍层种类。低磷(P质量分数为2% ~ 5%)Ni为微晶态结构,带磁性;中磷(P质量分数为6% ~ 9%)Ni为微晶态或晶态结构,带磁性;高磷(P质量分数大于10%)Ni为非晶态结构,无磁性。

(4) 化学镀镍后热处理工艺。一般随热处理温度升高,镀层中的P会以Ni3P的形式逐渐析出,使镀层由非晶态结构转变为晶态结构。

本工艺所用的铝合金基材剩磁合格,镀前处理、化学镀和镀后处理均采用无磁工艺。高磷化学镀镍件剩磁不合格主要与镀层磷含量分布不均有关,而影响化学镀Ni层均匀性的因素主要有镍离子浓度、温度、pH等施镀工艺参数以及镀液使用周期。因此通过单因素试验和正交试验对化学镀镍工艺进行优化。

3 化学镀镍工艺的优化

3.1 单因素试验

3.1.1 镀液pH对磁性的影响

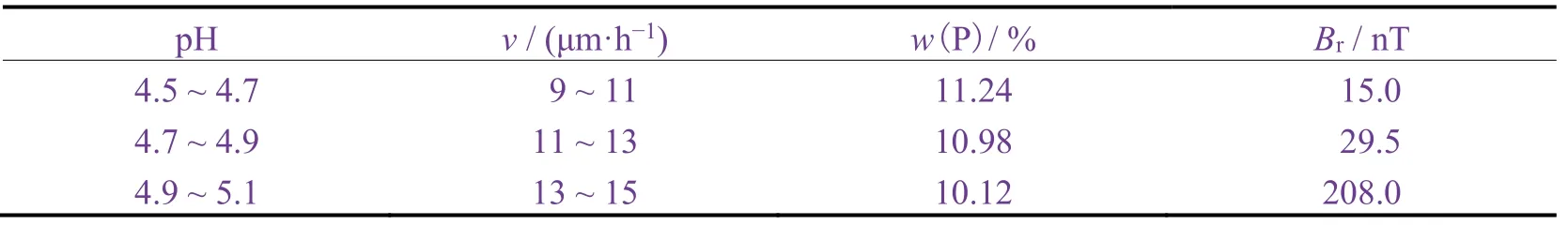

镀液pH显著影响化学镀镍的沉积速率,而沉积速率又会影响镀层结构。前期规定的施镀pH为4.5 ~ 5.1,波动范围较大。因此,在Ni2+质量浓度5.8 ~ 6.0 g/L、温度87 ~ 89 °C和pH不同的条件下化学镀镍。从表1可知,pH为4.9 ~ 5.1时,沉积快,施镀时间缩短,Ni镀层剩磁过高;pH为4.5 ~ 4.7时,沉积较慢,Ni镀层的剩磁最低。

表1 不同pH下的沉积速率及所得Ni镀层的剩磁和P质量分数 Table 1 Deposition rates of electroless nickel plating at different pHs, as well as remanences and phosphorus contents of the Ni coatings obtained thereat

3.1.2 施镀温度对磁性的影响

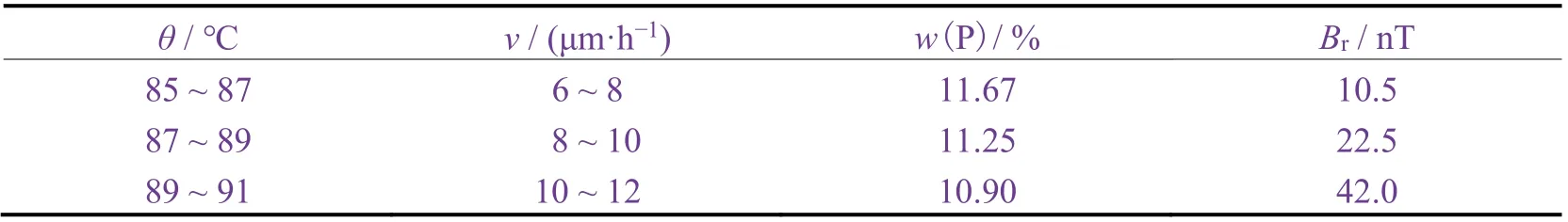

温度是影响化学镀镍反应活化能的主要参数之一,温度过低不利于化学镀镍反应的顺利进行,温度过高则容易造成镀液分解[2]。从表2可知,Ni2+质量浓度为5.8 ~ 6.0 g/L,pH为4.5 ~ 4.7时,随温度升高,沉积速率增大,镀层的P质量分数减小,剩磁增大。

表2 不同温度下的沉积速率及所得Ni镀层的剩磁和P质量分数 Table 2 Deposition rates of electroless nickel plating at different temperatures, as well as remanences and phosphorus contents of Ni coatings obtained thereat

3.1.3 镍离子质量浓度对磁性的影响

镍离子浓度是化学镀镍的重要因素之一。从表3可知,pH为4.5 ~ 4.7,温度为87 ~ 89 °C时,随Ni2+质量浓度增大,沉积速率增大,Ni镀层的P质量分数先增大后减小,剩磁增大。

表3 不同镍离子浓度下的沉积速率及所得Ni镀层的剩磁和P质量分数 Table 3 Deposition rates of electroless nickel plating at different Ni2+ contents, and remanences and phosphorus contents of Ni coatings obtained thereat

3.1.4 镀液使用周期对磁性的影响

从表4可知,在Ni2+质量浓度5.8 ~ 6.0 g/L、pH 4.5 ~ 4.7和温度87 ~ 89 °C的条件下,随镀液使用周期增大,沉积速率减小,Ni镀层的P质量分数增大,剩磁减小。可见镀液使用周期对剩磁有一定的影响。

表4 不同周期下的沉积速率及所得Ni镀层的剩磁和P质量分数 Table 4 Deposition rate of electroless nickel plating in baths served for different time, as well as remanences and phosphorus contents of Ni coatings obtained thereat

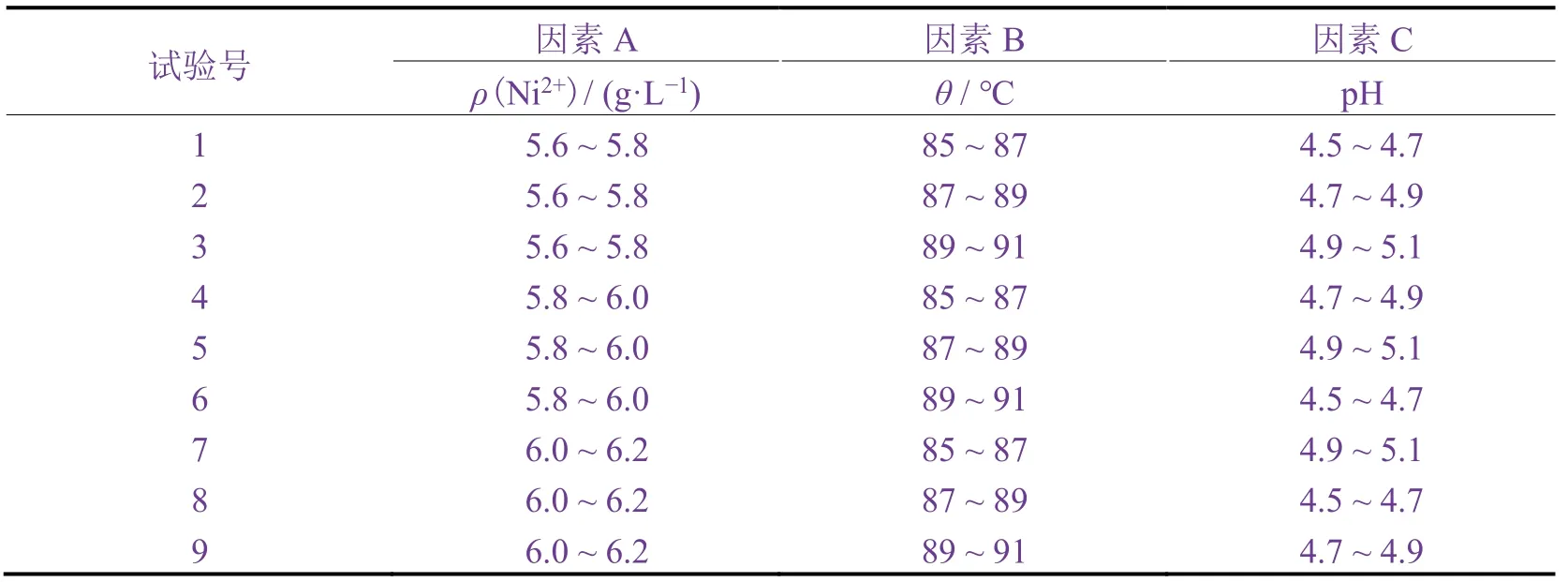

3.2 正交试验

由单因素试验结果可知,镀液使用周期、温度、pH和镍离子质量浓度都会影响Ni镀层的P含量和剩磁,因此如表5所示进一步通过正交试验优化得到不同镀液使用周期时的较佳工艺参数,以提高Ni镀层的剩磁合格率,试验结果和均值分析分别见表6和表7。

表5 正交试验因素水平表 Table 5 Levels of different factors in orthogonal test

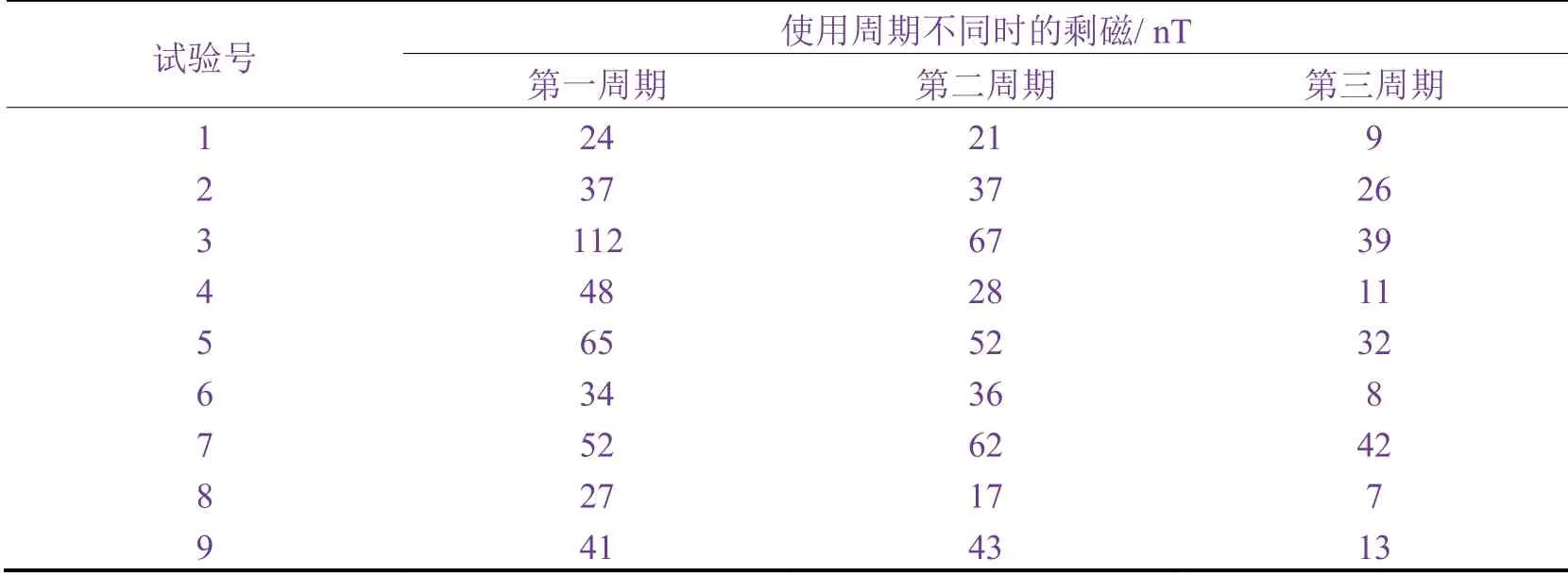

表6 正交试验结果 Table 6 Results of orthogonal test

表7 正交试验均值和极差分析 Table 7 Analysis on mean and range of orthogonal test

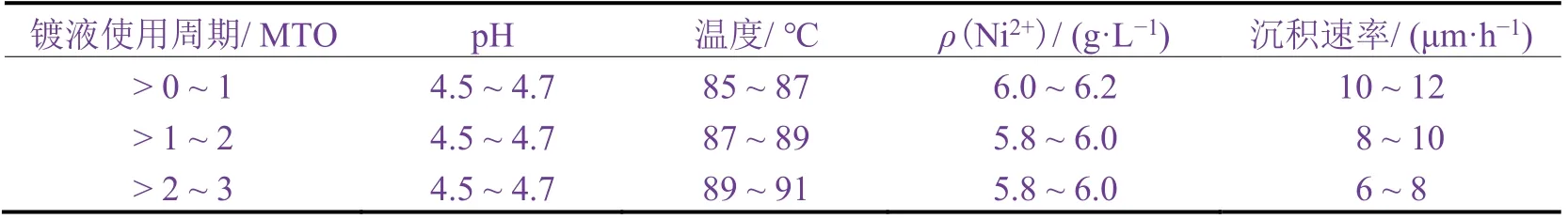

从表7可知,第一周期、第二周期和第三周期镀液化学镀镍的较优工艺组合分别为A3B1C1、A2B2C1和A2B2C1(如表8所示),各自所得Ni镀层的剩磁分别为23、18和5 nT。

表8 高磷化学镀镍无磁工艺参数 Table 8 Process parameters for electroless plating of nonmagnetic high-phosphorus nickel coatings

4 结论

造成铝合金高磷化学镀镍剩磁不合格的主要原因是镀层磷含量分布不均匀。通过单因素试验和正交试验得到不同镀液使用周期内的较优施镀参数,使得产品的剩磁合格率提高。