PCB化学镀镍层改性对置换镀金的影响

郑沛峰,胡光辉, ,路培培,崔子雅,潘湛昌,张波

(1.广东工业大学轻工化工学院,广东 广州 510006; 2.广东利尔化学有限公司,广东 广州 511475)

随着5G技术的推出以及电子产品向小型化发展,电子电路和集成电路(IC)基板要求具有更高的密度,这对印制电路板(PCB)表面处理工艺的稳定性和可靠性提出了新的挑战[1-2]。采用化学镀镍/置换镀金(ENIG)工艺制备的镀层具有优良的耐蚀性、导电性和可焊性,在PCB的表面处理中得到了广泛应用,不过镀金过程容易对Ni层造成腐蚀,出现“黑盘”现象[3-4]。化学镀镍/钯/置换镀金(ENEPIG)工艺是利用钯层作为阻挡层,可以避免镀金液腐蚀Ni层[5-7]。此外,ENEPIG工艺镀层具有优异的耐蚀性、焊点可靠性和打金线能力,因此常用于焊盘保护和封装接触面[8-9]。

化学镀金一般有还原镀金和置换镀金两种。还原镀金是通过镀液中还原剂的氧化反应使金离子在待镀表面还原沉积。置换镀金也叫浸金,是利用Ni层与金离子之间的电位差,在无电流的情况下自发进行的化学置换沉积[10]。然而在实际生产中,镀金速率普遍较低,导致生产速率低下。本文先采用不同溶液对化学镀Ni层或Pd层进行表面改性,再置换镀Au,研究了置换镀前的改性溶液组成、温度和改性时间对Au层厚度的影响,探讨了改性溶液对Au层微观形貌和晶体结构的影响。

1 实验

1.1 化学镀工艺

以10 mm × 20 mm的紫铜片为基体,先依次进行碱洗、酸洗、微蚀和氯化钯活化,再化学镀Ni或Ni/Pd,接着对Ni层或者Pd层进行改性,最后置换镀Au,每道工序之后水洗。

1.1.1 化学镀Ni配方和工艺[11]

六水合硫酸镍20 g/L,次磷酸钠25 g/L,乳酸24 g/L,丙酸4 g/L,醋酸钠10 g/L,稳定剂10 mg/L,pH 5.0 ± 0.2,温度(85 ± 2) °C,镀层厚度控制在4.5 ~ 5.5 μm范围内。

1.1.2 化学镀Pd配方和工艺[12]

硫酸钯0.01 mol/L,乙二胺0.2 mol/L,次磷酸钠0.1 mol/L,碘酸钾6 mg/L,pH 7.0,温度(60 ± 2) °C,镀层厚度控制在0.05 ~ 0.10 μm范围内。

1.1.3 Ni层或Pd层改性

采用3种改性溶液:

(1) 盐酸-氯化铜溶液:CuCl210 g/L,浓盐酸50 mL/L。

(2) 硫酸-双氧水溶液:浓硫酸20 mL/L,30%双氧水50 mL/L。

(3) 硫酸高铈溶液:硫酸高铈1 g/L。

1.1.4 置换镀Au配方和工艺[12]

金离子1 g/L,苹果酸10 g/L,乙二胺四乙酸二钠10 g/L,乳酸15 g/L,添加剂5 g/L,pH 5.0 ± 0.1,温度(82 ± 2) ℃,时间10 min。

1.2 性能检测

采用德国Fischer XDL型X荧光光谱测厚仪测量镀层厚度,每个样品取5个点的平均值。采用德国Zeiss MERLIN Compact型扫描电子显微镜(SEM)观察镀Au层的表面和截面形貌,以其附带的能谱仪(EDS)分析镀层成分。采用德国Bruker AXS D8 Advance型X射线衍射仪(XRD)分析样品的物相,扫描速率5°/min。

2 结果与讨论

2.1 Ni层表面改性工艺条件对置换镀金层厚度的影响

2.1.1 改性溶液温度的影响

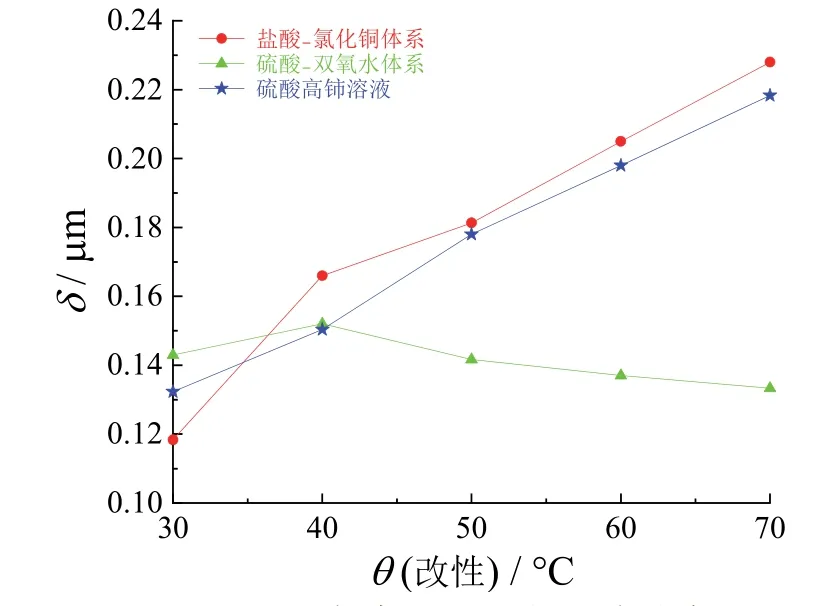

采用不同溶液在不同温度下对化学镀Ni层改性处理4 min,水洗后再在82 ℃下置换镀金10 min,以研究Ni层改性温度对Au层厚度的影响。如图1所示,采用盐酸-氯化铜或硫酸高铈溶液对Ni层改性时,后续Au层厚度随改性温度升高而增大。采用硫酸-双氧水改性时,随改性温度升高,后续Au层厚度先增大后减小,改性温度为40 °C时,Au层的厚度最大,为0.152 μm。可能是因为硫酸-双氧水溶液不稳定,容易受温度、杂质离子等的影响而蚀刻效果减弱[13-14]。

图1 Au层厚度随Ni层改性温度的变化 Figure 1 Variation of gold coating thickness with modification temperature of Ni coating

改性温度高于40 °C时,盐酸-氯化铜溶液和硫酸高铈溶液对Au层厚度的提升作用比较接近,都远远大于采用硫酸-双氧水溶液改性时的Au层厚度。但是改性温度高于60 °C时,Ni层表面的气泡急剧增加,Ni层被过度腐蚀。综合考虑后选择改性温度为50 °C。

2.1.2 表面改性时间的影响

采用不同溶液在50 °C下对Ni层表面改性不同时间,水洗后在82 °C下置换镀金10 min。由图2可知,置换镀Au层厚度随Ni层表面改性时间延长而增大。

图2 Au层厚度随Ni层改性时间的变化 Figure 2 Variation of gold coating thickness with modification time of Ni coating

采用硫酸-双氧水溶液对Ni层进行改性时,随改性时间从1 min延长到5 min,Au层厚度从0.133 μm缓慢增大到0.146 μm。采用硫酸高铈溶液处理Ni层1 ~ 2 min时,Au层厚度保持在0.133 ~ 0.134 μm范围内;Ni层改性时间超过2 min后,Au层厚度显著增大;改性时间为5 min时,Au层厚度增大至0.176 μm。采用盐酸-氯化铜溶液改性处理Ni层时,随改性时间延长,Au层厚度先增大后减小,Ni层改性时间为4 min时,可获得最大的Au层厚度,约0.182 µm。可见3种溶液的最佳改性时间都是4 min。

2.2 不同镀金试样的截面形貌分析

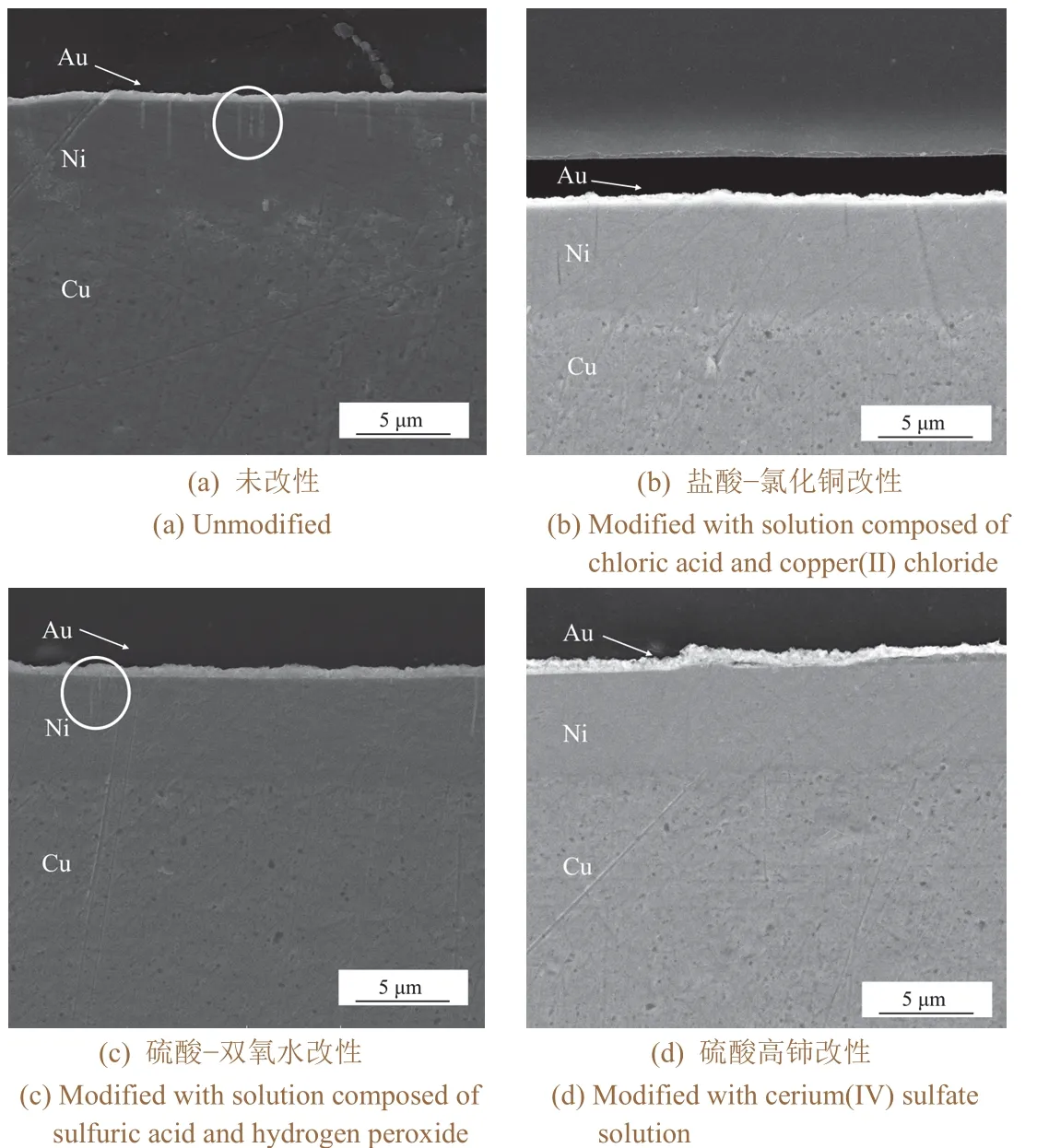

由于金和镍的电极电位相差较大,置换镀Au过程中镀液容易对Ni层产生腐蚀,因此采用扫描电镜观察未改性和改性的化学镀Ni层置换镀金后所得试样的截面形貌,以探究Ni/Au界面上Ni层的腐蚀情况。如图3所示,未改性的Ni层在置换镀Au后存在明显的腐蚀痕迹(见图3a标记处),经盐酸-氯化铜溶液或硫酸高铈溶液改性的Ni层在置换镀Au后无腐蚀痕迹,而经硫酸-双氧水溶液改性的Ni层在置换镀金后有轻微的腐蚀迹象。可见表面改性不但没有加重化学镀Ni层在置换镀Au过程中的腐蚀,反而减少了Ni层的腐蚀。这可能是因为改性液中的氧化性物质破坏了Ni层表面的紧密层,增大了Ni层表面的微观粗糙程度,从整体上拉平了Ni层表面的防腐蚀能力,有利于金的配位离子均匀地在整个表面咬蚀Ni层,避免了晶间腐蚀。

图3 Ni层采用不同溶液改性时镀金试样的截面形貌 Figure 3 Cross-sectional morphologies of coatings obtained by modification with different solutions prior to Au plating

2.3 不同镀金试样的表面形貌

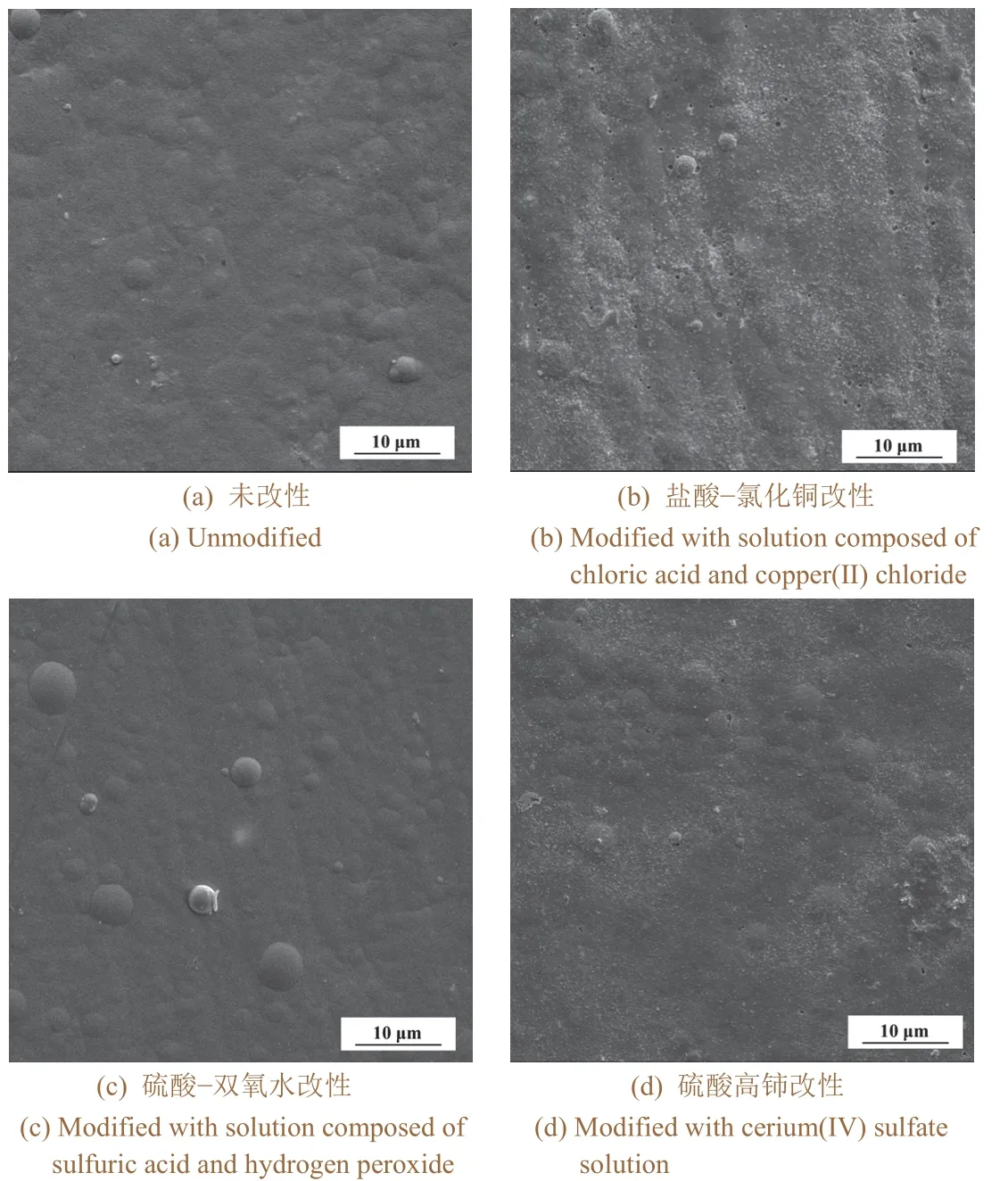

由图4可知,未改性和采用硫酸-双氧水溶液改性的Ni层上置换镀Au层的表面形貌相近,都呈现胞状结构,整体平整致密,几乎无孔洞。采用盐酸-氯化铜溶液对Ni层改性后,表面置换镀Au层存在较多的孔洞,局部有白色颗粒物。采用硫酸高铈溶液对Ni层改性时,置换镀Au层的形貌与之类似,但孔洞较少。对比Au层与改性后的Ni层形貌(见图5)可知,Au层的形貌特征可能与Ni层有一定的关联。

图4 Ni层采用不同溶液改性时Au层的表面形貌 Figure 4 Surface morphologies of Au coatings on Ni coatings modified with different solutions

从表1可知,采用不同溶液对Ni层改性时,所得的化学镀Ni/Au试样中Au的质量分数均上升,Ni的质量分数均下降,表明对Ni层改性可以增大置换镀Au层的厚度,即提高置换镀Au速率。Cu元素的质量分数变化则比较特殊,采用盐酸-氯化铜或硫酸高铈溶液改性时,Cu的质量分数是下降的,用硫酸-双氧水溶液改性时反而升高。可能的原因是硫酸-双氧水溶液更容易腐蚀Ni层而形成微通道,使铜基体暴露。

表1 Ni层采用不同溶液改性时镀金试样的元素组成 Table 1 Elemental compositions of coatings obtained by modification with different solutions prior to Au plating

2.4 不同镀金试样的XRD分析

从图6a可知,无论Ni层是否改性,Au层均呈(111)面择优取向。采用硫酸-双氧水溶液改性时,化学镀Ni/Au试样的XRD谱图中Cu(200)峰强较高,可能是因为镀层被腐蚀后形成了直达底铜的微通道,这与EDS分析结果一致。为了进一步证实硫酸-双氧水溶液改性的特殊性,对采用该体系改性Ni层不同时间后置换镀Au所得试样进行XRD分析。从图6b可以看出,所有试样的Cu衍射峰强都大于Au衍射峰,随改性时间延长,Au的峰强变化不大,但Cu的峰强减小,改性时间延长至5 min时,Cu峰已非常弱,可能是因为底层金属被腐蚀而形成相应的金属氧化物,堆积并堵塞了微孔通道。表1中硫酸-双氧水溶液改性试样的Ni含量较其他试样低、P含量较高的现象也可能与腐蚀产物的生成有关。图1中升高硫酸-双氧水溶液改性温度时Au层厚度下降的现象很可能也是腐蚀产物阻碍了金沉积所致。

图6 镀金试样的XRD谱图 Figure 6 XRD patterns of gold-plated samples

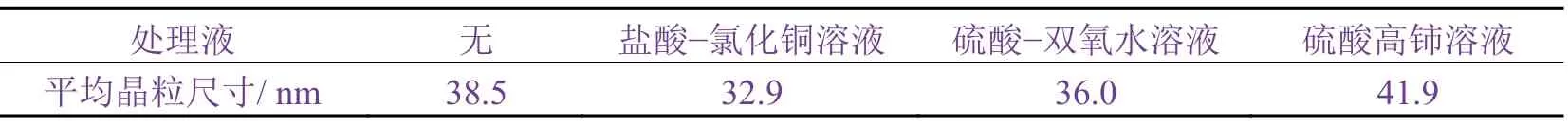

根据谢乐公式[15]对图6a拟合得到了置换镀Au层的平均晶粒尺寸,结果列于表2。采用盐酸-氯化铜和硫酸-双氧水溶液改性处理Ni层都能够令Au层的晶粒尺寸减小。用硫酸高铈改性时,Au层的晶粒尺寸增大,表明硫酸高铈改性Ni层增大了Au晶粒在其表面的生长速率。

表2 Ni层采用不同溶液改性时表面Au层的平均晶粒尺寸 Table 2 Average grain size of gold coatings on Ni coatings modified with different solutions

2.5 不同镀金试样的Au层厚度比较

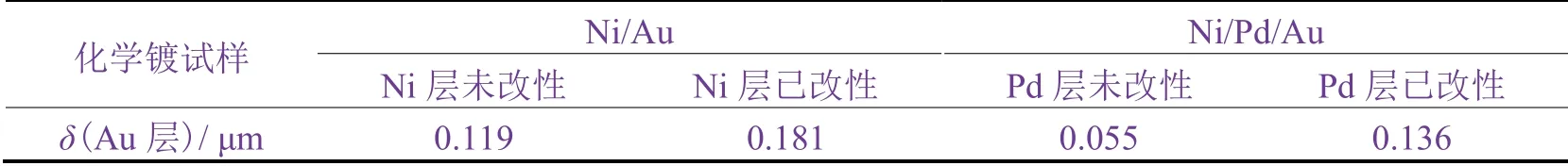

在50 ℃下,采用盐酸-氯化铜溶液对化学镀Ni层或Pd层改性4 min,再分别置换镀金10 min。从表3可知,对Ni层和Pd层改性后置换镀Au层厚度都增大,即镀金速率增大。

表3 不同试样表面Au层的厚度 Table 3 Thicknesses of Au coatings on surfaces of different samples

3 结论

(1) 置换镀Au前采用盐酸-氯化铜溶液或硫酸高铈溶液对化学镀Ni层进行改性都可以显著提高置换镀Au的速率,并且随着改性溶液的温度升高,置换镀Au速率增大,在50 °C下对Ni层改性处理4 min时效果最好。

(2) 3种改性溶液都没有明显腐蚀底层的Ni,但是采用盐酸-氯化铜溶液改性Ni层时,置换镀所得Au层有较多孔洞,硫酸高铈溶液改性时也有少量孔洞,硫酸-双氧水溶液改性时则无孔洞。

(3) 3种改性处理液均不会改变置换镀Au层的晶面择优取向,但对Au层的平均晶粒尺寸有一定影响。采用盐酸-氯化铜或硫酸-双氧水溶液改性Ni层时,Au层的晶粒尺寸减小;采用硫酸高铈改性Ni层时,Au层的晶粒尺寸增大。