一种电镀清洗水的高效回用方法

杨大春

(烟台正海磁性材料股份有限公司,山东 烟台 264006)

电镀是我国重要的加工行业,同时也是高耗水行业。据不完全统计,中国境内的电镀企业每年排放废水多达40亿t[1]。电镀废水直排既浪费了大量的水资源,也导致大量贵重金属流失。

在工业发达国家,回用污水(或再生水)已成为重要的第二水源,较好地解决了工业发展与水资源不足之间以及工业发展与水环境污染之间的矛盾。

随着我国电镀工业的快速发展和环保要求的日益提高,电镀废水治理现已开始进入清洁生产工艺、总量控制阶段[2]。如何在确保电镀废水达标排放的前提下,高效回用电镀废水及贵金属等资源,目前已成为摆在各电镀企业面前不可回避的问题。

1 传统电镀废水回用工艺

目前,我国在电镀废水回用方面还处于回用资源种类少、回用率低、回用成本高的阶段。通常做法是将电镀废水统一收集后经一般化学法沉淀分离,将废水中的镍、铜、锌等金属离子转化成电镀污泥从水中分离出来,沉淀后的上清水再经砂滤、炭滤等过滤后进入反渗透(RO)设备进行浓缩,最终将反渗透的产水回用于生产、生活,浓缩液通过进一步处理达标后直接排放,蒸发结晶浓缩形成的电镀污泥作为危险废弃物处置。其典型流程为:电镀废水→常规的化学处理→达标排放水→砂滤→炭滤→精密滤→超滤→反渗透→再生水→电镀生产线前处理粗洗[3]。

上述回用方法存在以下缺陷:

(1) 系统稳定性差:除油、酸洗以及各镀种的镀后清洗水混合在一起,污染物成分复杂,为保护后续超滤和反渗透膜系统,需设计复杂的前处理系统。对重金属、表面活性剂、油类、氧化类、含硅类等污染物进行处置既需要较大的设备投资,还无法保障回用系统的稳定性,而且超滤膜和反渗透膜的使用寿命短,无法长期、稳定运行。

(2) 水回用率低:预处理阶段因投加了大量化学品进行中和与重金属沉淀分离等反应,导致处理水的电导率高达6 000 ~ 10 000 μS/cm,而电镀清洗水一般要求电导率不超过10 μS/cm。为降低回用水的含盐量和电导率,需要采用三级甚至更多级的反渗透系统进行浓缩处理,导致可回用清水量占总处理水量的比例不高。

(3) 危险废弃物产生量大:砂滤和炭滤的滤料需定期更换,由于沾染了重金属等污染物,因此需要按照危险废弃物进行处置。包含贵金属在内的绝大多数污染物和反渗透浓缩液都需通过化学药剂反应、絮凝而转化成电镀污泥,电镀污泥同样需要按照危险废弃物进行处置。每年巨大的危险废弃物产生量极大增加了企业的运行成本和社会的环境成本,给周边环境带来很大的承载压力。

(4) 废水处理成本高:预处理时投加的各种药剂,反渗透浓缩液在进行蒸发结晶时所消耗的大量能源,定期更换、处置砂滤和炭滤的滤料及反渗透膜组件等,都将回用水的使用成本拉高,且远高于新鲜水的使用成本,导致部分企业出于利润和运行成本考虑,不愿意进行回用水的相关研究和投入。

(5) 水和重金属的回收率低,不符合清洁生产的要求,也不利于电镀行业的可持续发展。

综上所述,通过末端回用的方式对电镀线产生的废水混合收集后进行预处理、化学处理、生物处理、深度处理、反渗透再生等处理[4]的效果并不理想,也不值得推崇[5]。

2 关于电镀清洗水高效回用的探讨

近年来,随着生产实践经验积累和技术共享,越来越多的企业和相关技术人员意识到:电镀各工序产生的废水在污染物种类和含量上差别较大,集中处置后回用难度大,若对其采取分类收集、分类处置、回用至对应生产线等措施,可以有效降低废水回用难度,提高回用设备的稳定性。

在一条典型的电镀生产线中主要包括以下几类废水:

(1) 除油除灰废水:主要为电镀前处理除油脱脂、超声除灰工序产生的废水,主要污染物为化学需氧量、表面活性剂和石油类等有机类污染物,这部分水占电镀废水的15%左右,污染物成分复杂,易污染、损伤回用系统的反渗透膜等组件,回用价值低,一般选择分类收集后排入电镀废水处理站进行达标处理。

(2) 酸洗废水:主要是用稀酸浸泡去除工件表面氧化物和其他污垢时产生的废水,主要污染物为铁离子、酸等,这部分水约占电镀废水的15%左右,通常采用槽边反渗透浓缩去除铁离子等方法进行重复利用。

(3) 电镀清洗水:主要是多级逆流水洗在去除工件表面残留的镀液时所产生的废水,主要污染物为镍、铜、锌等重金属,这部分水占电镀废水的60% ~ 70%左右。

可以看出,在电镀生产线排放的废水中,电镀清洗水具有水量大、污染物含量稳定、回收价值高等特点,适合分类收集后开展高效回用。

3 工程概况

3.1 废水来源及水量

来水为镀镍、镀铜和镀锌工序的清洗水,原本均为纯水,水量分别是36、24和60 m3/d,均属于电镀后低浓度清洗废水。所有镀种的清洗水混合后统一处理,回用系统总进水量为120 m3/d。

该回用系统既可用于镀镍、镀铜、镀锌等镀种清洗水混合收集后的统一处理,也可用于单一镀种清洗水的处理,而处理单一镀种清洗水时系统的稳定性更强,综合运行成本更低。

3.2 处理工艺流程

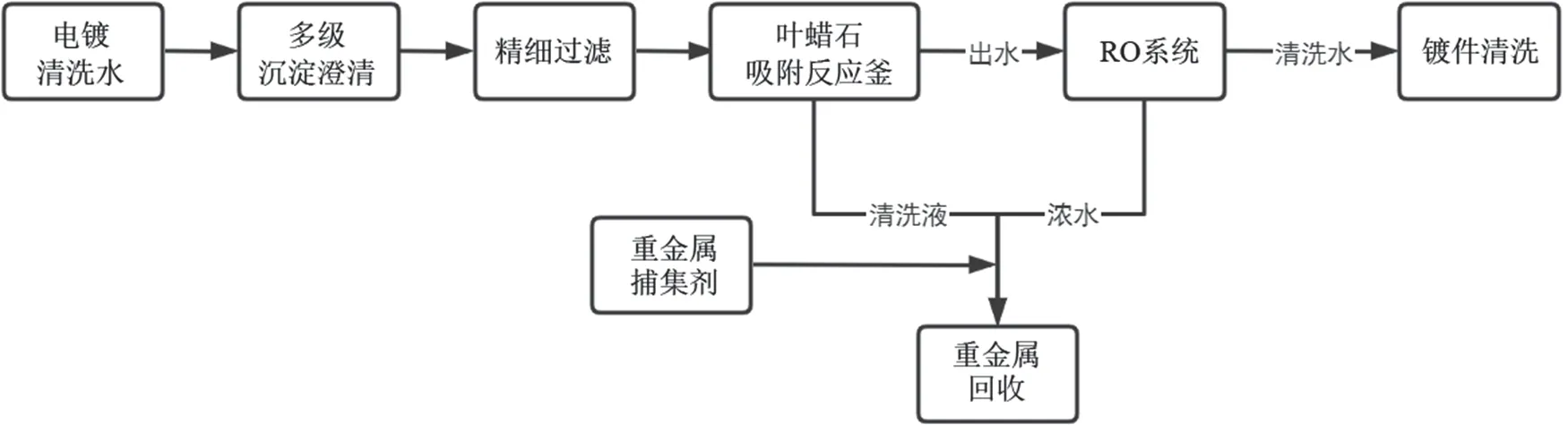

回用系统以叶蜡石吸收反应釜和RO系统为主要构成。叶蜡石吸收反应釜采用硅烷偶联剂改性叶蜡石作为吸附剂,RO采用8寸卷式抗污染膜元件。回用系统以可再生式的前处理和吸附浓缩分离技术为核心,系统采用可编程逻辑控制器(PLC)控制,可自动完成设备启停、反洗、化学清洗等操作(也可现场手动操作),其流程见图1。

图1 电镀清洗水高效回用流程图 Figure 1 Flowchart of highly efficient reuse of cleaning water discharged from electroplating process

3.2.1 第一级处理——多级沉淀澄清

设耐酸碱多级沉淀澄清池,澄清池尺寸为6.0 m × 12.5 m × 4.4 m,有效容积300 m3,水力停留时间至少2 h,使电镀清洗水汇流注入后进行均质及沉淀,主要作用是去除清洗水中较大的悬浮物、颗粒物等杂质。

3.2.2 第二级处理——精细过滤

沉淀池澄清液溢流进入缓冲池,缓冲池尺寸为4 m × 2 m × 2 m,有效容积15 m3,通过提升泵送至保安过滤器进行精细过滤处理,进一步去除清洗水中的悬浮物、有机物等粒径大于0.2 μm的杂质。

保安过滤器采用可反洗式0.2 μm微孔膜滤芯,滤芯截留颗粒杂质后可通过压缩空气反洗,重复利用。过滤器处理流量为10 m3/h,过滤压力为0.15 ~ 0.25 MPa,压缩空气采用无油压缩空气,气体压力为0.6 MPa。

3.2.3 第三级处理——重金属回收

经0.2 μm微孔膜过滤的清洗水进入叶蜡石吸附反应釜,通过硅烷偶联剂改性叶蜡石作为吸附剂来吸附清洗水中的重金属离子,叶蜡石吸收反应釜对重金属的吸附率可达98%以上。

吸附剂可循环利用,具体方式为:将吸附饱和的吸附剂浸泡在pH为1 ~ 2的酸性溶液中,超声振荡60 ~ 80 min,离心分离后得到上清液和沉淀物。其中上清液进入重金属捕集剂沉淀分离系统,通过投加重金属捕集剂,使重金属离子迅速、完全地生成不溶于水的高分子螯合物沉淀析出,再收集至有资质的厂家进行重金属再生提纯,从而实现重金属离子的回收。沉淀物被电导率≤4 μS/cm的纯水冲洗后,在100 ~ 110 °C的真空炉中烘干,最后得到回收的吸附剂。

3.2.4 第四级处理——清洗水回收

经叶蜡石吸附反应釜吸附重金属后的清洗水,通过高压泵进入RO系统进行浓缩。单级反渗透的脱水率可达90%,回用系统采用双级反渗透,综合脱水率可达80%。反渗透膜采用8寸卷式抗污染膜元件,运行压力在2.2 ~ 2.5 MPa范围内,以保证脱水浓缩系统在高浓度盐水的水质情况下能正常运行。

反渗透产水回用到镀件清洗槽,实现清洗水回用;浓缩液进入重金属捕集剂沉淀分离系统。通过投加重金属捕集剂,使重金属离子迅速、完全地生成不溶于水的高分子螯合物沉淀析出,再收集至有资质的厂家进行重金属再生提纯,从而实现重金属离子的回收。

3.3 回用效果

各镀槽后低浓度清洗水经过叶蜡石吸收反应釜和反渗透系统处理后,可满足生产用水要求,直接回用于电镀生产过程中。处理效果见表1。

表1 回用系统进、出水的水质检测结果(平均值) Table 1 Test results (average values) of inlet and outlet water quality of reuse system

3.4 运行成本与经济效益

该电镀清洗水回用系统自2019年6月投用至今,出水水质良好,系统连续运行稳定性高。

工程主要费用包括电费和材料费。回用系统每年运行330 d,平均每天处理废水120 t,每天用电量为261.4 kW·h,以电费单价0.7元/(kW·h)计算,折合处理每吨水需要电费261.4 × 0.7 ÷ 120 = 1.52(元)。耗材主要为反渗透膜的消耗,系统共20支反渗透膜,平均每年需更换10支,每支单价4 500元,折合处理每吨水需要材料费10 × 4 500 ÷ 330 ÷ 120 = 1.14(元),合计每处理1 t水的成本为1.52 + 1.14 = 2.66(元)。每处理1 t水的过程中可制取0.8 t纯水,按自来水5元/t的单价制取纯水,成本为11.16元/t,则处理1 t水可节约纯水制取费11.16 × 0.8 - 2.66 = 6.268(元),合计每年可节约纯水制取费6.268 × 120 × 330 ÷ 10 000 = 24.82(万元)。

4 结语

可再生式反渗透浓缩法处理电镀清洗水有下列优点:

(1) 水和重金属回用率高:整个水回用流程几乎无化学品的使用,重金属吸附主要靠叶蜡石反应釜吸附和重金属捕集剂沉淀分离系统进行,确保了反渗透进水的离子浓度可以控制在比较低的状态,水的综合回用率在80%以上,重金属回收率可达98%。

(2) 危险废弃物产生量少:不需投加药剂进行预处理,污泥产生量极少,绝大多数重金属被吸附回用而无需进行处置,导致危险废物的产生量和处置量大大降低,具有显著的经济效益和环保效益。

(3) 回用成本低:预处理时无需投加药剂,危险废弃物的产生和处理量低,采用的设备均可通过反洗、酸洗等方式进行再生,可长期稳定循环使用,系统的运行维护费用低,工艺稳定,操作简单,易于控制,安全可靠,综合起来将回用水的使用成本控制在较低水平,符合清洁生产的要求,有利于企业的可持续发展。

(4) 自动化程度高:回用系统采用PLC自动控制,可通过流量传感器、压力传感器等对系统运行过程中的工作与清洗状态进行自动控制,出现缺水、设备故障等情况时自动停机报警,实现无人看管运行。

但其缺点是:在理想状态下,需对每个镀种的废水都进行分类收集、回收,对于镀种多的企业来说,回用系统的初期投入会较大,也需要较大的设备安装空间。

综上所述,采用可再生式的前处理和吸附浓缩分离技术循环回用电镀清洗水有很多优点,但这并不是唯一的方法,各电镀厂可根据自身生产线的实际情况和工艺来决定采用哪种方法。需要注意的是,随着技术进步、新材料的开发以及科研人员的持续工艺研发,应当适时调整回用方法,以达到最佳的经济效益和环境效益。若在电镀生产线设计阶段根据镀种、工序对废水做好分类收集,每个镀种、每个工序产生的废水各采用单独的回用系统,结合在线回收等方法,则可极大地降低废水回用的难度和成本,虽然设备初次投资金额可能较高,但各系统进水水质单一,设备连续运行稳定性强,从长远来看具有很高的回用效益。