缔合型耐温耐盐聚合物的合成方法

尼 萌

(中国石油大庆炼化公司研究院,黑龙江 大庆 163411)

在聚合物驱油剂研究领域中,如何使聚合物溶液在高矿化度下获得更高粘度一直是热点问题[1~3]。为了解决此问题,科研人员找到一些方法,其中有代表性的是通过提高线形部分水解聚丙烯酰胺分子量的方法来达到在高矿化度下获得高粘度的目的。提高线形部分水解聚丙烯酰胺的分子量是聚合物粘度的决定性因素,分子量越大,溶液的粘度越大[4~6]:1 200×104分子量的线形部分水解聚丙烯酰胺在910×10-6矿化度下粘度大于40 mPa·s,但是到了2 410×10-6矿化度下,粘度只有25 mPa·s。研究人员通过把聚合物分子量增大到2 500×104,则在2 410×10-6矿化度下粘度也可以达到大于40 mPa·s的水平。

但是在上述过程中产生的2个问题,导致增大分子量的方法无法应用于更加苛刻的应用环境。

(1)根据自由基聚合理论,聚合后期链终止速率大大加快,超过链增长速率,说明聚合物的分子量不可能无限制增大;

(2)此方法在高矿化度下增加粘度的本质上说,只是1种替代效应:分子量增大后,即使在更高矿化度下分子链收缩更严重,但是收缩后的剩余链长仍然比低分子聚合物大,但是在超高矿化度下,例如20 000×10-6的矿化度下,线性聚合物分子链均会极度收缩[7~12],,导致聚合物在超高矿化度下粘度大大降低。

要解决此问题,可以通过在聚合物线性分子结构上引入长支链结构,通过缔合作用形成结构粘度,大大提高聚合物在超高矿化度下的性能。

1 实验部分

1.1 实验试剂

丙烯酰胺(AM),工业聚合级,大庆炼化公司聚合物一厂;AMPS,工业聚合级,质量分数50%,南京艾普拉斯化工有限公司;长链单体,分析纯;阴离子表活剂,分析纯,西亚试剂公司。

1.2 实验仪器

超级恒温水浴HAAKE SC100 Fisher;流变仪HAAKE mARS-ii Thermo分析天平PB503-S/FACT;精密酸度计S400-K;磁力搅拌器IKAMAGREO;电热鼓风干燥箱CS101-296;水分测定仪HS153;恒温水浴测定仪me 31A 20~60℃;乌氏粘度计;布氏粘度计LVDV-Ⅱ+P;机械搅拌器IKAEURO-ST调速EURO-ST。

1.3 共聚物的合成

此实验采用了自由基乳液共聚法,合成了含有-CONH2、-NH-、-SO3-等极性基团和疏水基团的丙烯酰胺基水溶性聚合物。共聚物的合成主要步骤有10个。

(1)称取0.1~0.5 g的表面活性剂和疏水单体DMA;

(2)溶于装有100 g的蒸馏水的烧杯中,在高温下加热20 min使疏水单体完全溶于表面活性剂中,冷却备用;

(3)在大广口瓶中加入丙烯酰胺、AMPS,加入乳化剂,充分搅拌,使3者混合均匀;

(4)将烧杯中的功能单体/表面活性剂溶液倒入广口瓶中,充分搅拌,冷却至所需温度;

(5)调节溶液pH值至配方规定范围;

(6)向反应液中通入氮气;

(7)加入除氧化还原剂外的其它引发剂;

(8)达到除氧时间后加入还原剂、氧化剂;

(9)待反应液变粘后,停止通入氮气,将广口瓶保温;

(10)待反应完成后,取出反应好的胶体,造粒、干燥、备用。

1.4 共聚物的单体转化率与性能分析方法

1.4.1 单体转化率的测定采用所得到的产物重量来表征共聚合反应的单体转化率。产物重量采取以下方法进行测定:

将不同反应时间的混合体系取出,将得到的产物用无水乙醇沉淀几次,所得的沉淀物在真空干燥箱中恒定温度65℃干燥4 h,所得到不同转化率的聚合物样品,准确称重。按照下式计算转化率:

式中M—转化率,%;Wt—得到聚合物的质量,g;W0—起始单体总质量,g。

将得到的转化率与时间作图即得到转化率—时间曲线。

1.4.2 表观粘度的测定

(1)准确称取1.00 g试样溶于199.00 g新配制的盐水(矿化度19 334×10-6)中,用立式搅拌器搅拌4 h,并放置24 h使试样完全溶解;

(2)称取完全溶解的试样溶液30.00 g,再加入盐水至100.00 g,用磁力搅拌器搅拌30 min;

(3)量取16 mL配制好的溶液装入布氏粘度计的测量杯中,在75℃时进行测定,并读数。

2 结果与讨论

2.1 实验设计

由于胶束共聚反应过程中影响合成的因素很多,反应物单体的种类、浓度和相对用量,表面活性剂和引发剂的种类及用量、反应温度、时间等因素都会影响共聚物溶液的性能。

此项研究采用单一因素实验确定了各引发体系用量,然后采用单一因素和多种因素之间的相互搭配的正交实验法考察其对共聚物性能的影响,最终确定了最佳反应条件。

2.2 引发体系各化学试剂组成浓度的确定

2.2.1 氧化还原剂用量的确定氧化还原剂浓度对反应的影响趋势见图1。

图1 氧化还原剂浓度对反应的影响趋势

从图1可以看出,随着氧化还原剂浓度的增大,反应速度加快,共聚物粘度随之降低。

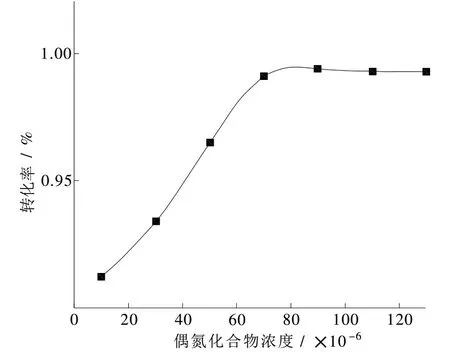

2.2.2 偶氮化合物对反应完全程度的影响偶氮化合物浓度对反应的影响趋势见图2。

图2 偶氮化合物浓度对反应的影响趋势

从图2可以看出,随着偶氮化合物浓度的增大,转化率逐渐升高,转化率达到较大值,继续增加升高变得不明显。

2.2.3 链转移剂的浓度对反应速度及共聚物粘度的影响链转移剂浓度对反应的影响趋势见图3。

图3 链转移剂浓度对反应的影响趋势

从图3可以看出,随着链转移剂浓度的增大,反应速度变慢,共聚物粘度也随之降低。

2.2.4 螯合剂的浓度对反应速度及共聚物粘度的影响螯合剂浓度对反应的影响趋势见图4。

图4 螯合剂浓度对反应的影响趋势

从图4可以看出,随着螯合剂浓度的增大,反应速度先减慢再加快,共聚物粘度逐渐增大。

2.2.5 SMR对共聚物溶解性的影响在自由基胶束共聚合反应制备疏水缔合水溶性共聚物中,表面活性剂起着重要的作用,对产物的微观结构与共聚物的缔合能力有着显著的影响。

表面活性剂作为增溶剂,在反应体系水溶液中形成胶束,而被增溶的物质疏水单体作为增溶质,溶解于表面活性剂胶束内,使亲水单体和功能单体在介质水中借助于表面活性剂成为热力学上稳定的均相溶液。

从自由基胶束反应机理可知,游离于水中的功能单体液滴是不可能参与共聚合反应,共聚合的对象是水中的丙烯酰胺单体和胶束内核的功能单体。因此,表面活性剂对功能单体的增溶能力将会直接影响共聚物中缔合结构单元的组成。

表面活性剂胶束的结构、形状和大小决定了功能单体在单个胶束中的增溶量,也就影响了共聚物中功能结构单元在分子链中的嵌段长度,从而显著影响了共聚物对其水溶液的增粘性能。

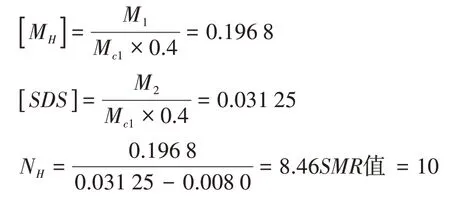

胶束共聚合反应中,在胶束界面被AM大分子链自由基引发聚合。而每个胶束中功能单体初始数量的大小直接关系分子链上嵌段的长度与分布,因而改变表面活性剂(surfactant)与功能单体(monomer)的比例(ratio)(SMR),即改变共聚物的微观结构。大分子链上嵌段单元平均序列长度(NH)等于每个胶束中功能单体数。

胶束聚合的嵌段序列长度公式为:

式中MH—功能单体的初始摩尔浓度,mol/L;S—SDS的摩尔浓度,mol/L;CMC—SDS的临界胶束浓度,mol/L;Ng—胶束的聚集数。功能单体的摩尔分数0.312%时,SMR对共聚物溶解性的影响见表1。SDS的CMC值为8×10-3mol/L。

表1 SMR对共聚物溶解性及疏水嵌段长度的影响

实验中以400 g总反应液量计算,具体计算过程(以SMR=10举例)为:长链单体质量M1=0.3 g,阴离子表活剂质量M2=3.6 g,长链单体相对质量Mc1=240 g/mol,阴离子表活剂相对分子质量Mc2=288 g/mol,

由表1可以看出,SMR对共聚物的溶解性有明显影响。

当SMR≥10时,共聚物均能溶解;而SMR<10时,共聚物的溶解能力随着矿化度增高变小,说明功能单体量一定情况下,分子链上的嵌段越长,分子内结合强度越大,共聚物的溶解性就越差,所以确定SMR值为10比较合理。

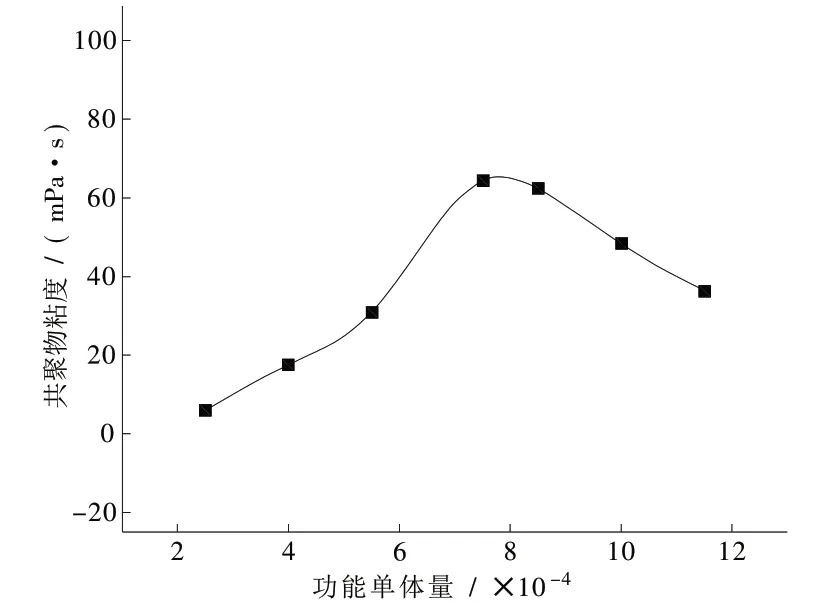

2.2.6 功能单体DMA加入量对共聚物粘度的影响功能单体量对反应的影响趋势见图5。

图5 功能单体量对反应的影响趋势

由图5可以看出,在一定范围内共聚物溶液表观粘度随功能单体加入量的增加而增大,继续增大功能单体用量会造成样品不溶情况的发生。

2.2.7 反应时间对单体转化率的影响反应时间对反应的影响趋势见图6。

从图6可知,反应为120 min时,几乎反应完全,转化率已达到99%以上。由于丙烯酰胺单体与AMPS单体的都具有较高的聚合物活性,所以,尽管反应体系加入了大量的SDS和功能单体,但整体上并没有改变丙烯酰胺的高活性聚合环境,对反应速率没有太大影响。

图6 反应时间对反应的影响趋势

2.2.8 反应初始温度对共聚物性能的影响按聚合理论,聚合温度对丙烯酰胺聚合物的最终性能有很大影响,产物的平均聚合度将随温度的升高而降低,而温度的升高虽然能提高参加反应单体的活性,加快聚合的反应速度,但常常伴随着聚合产物分子量的降低。同时,在自由基各基元反应中,引发速率最小。所以,引发剂的分解速率在很大程度上决定了聚合反应的总速率。其分解速率常数与温度的关系符合阿伦尼乌斯公式:

式中Ad—碰撞频率因子;Ed—分解活化能,J/mol;T—绝对温度,K;R—气体常数。

但是随着温度的升高,链增长速率将会小于链终止速率,整体反应趋向于链终止方向,使产物分子量变小,粘度变小。初始温度对反应的影响趋势见图7。

图7 初始温度对反应的影响趋势

由图7可见,引发剂的分解速率随着温度的升高而增加,产生自由基的速度增加,聚合物反应的反应速率增大,所得到的共聚物溶液的粘度增加;当温度大于15℃时,引发剂分解的速率加快,产生自由基的速率加快,从而导致聚合反应速率加快而使所得到的产物粘度降低。

2.2.9 pH值的影响体系pH值对反应的影响趋势见图8。

图8 体系pH值对反应的影响趋势

由图8可见,随聚合反应的pH值升高,反应速度减缓,当pH值过小或过大时聚合反应不完全。

2.3 合成聚合物样品性能评价

依据上述实验条件合成的三元共聚物样品粘度指标在不同条件下与部分水解聚丙烯酰胺(中分样品,2 500×104抗盐样品)对比见表2、3。

表2 合成样品与中分/2 500×104抗盐样品高温高矿化度初始粘度对比

表2中的实验条件为90℃温度,19 334×10-6矿化度盐水下初始粘度,聚合物浓度1 500×10-6。

表3 合成样品与中分/2 500×104抗盐样品粘度对比

通过对比不同条件下3种聚合物样品的粘度,可以看出,应用上述方法合成的三元共聚物样品抗盐性能较之普通部分水解聚合物样品抗盐性能有明显提高。

3 结束语

系统介绍了1种缔合型耐温耐盐聚合物的合成方法,通过对反应原料组成及引发体系、引发条件的研究,优化了共聚物合成方法,确定了共聚物的合成条件。合成的共聚物在高温高矿化度环境下粘度性能较普通聚合物有明显提高。