O3/H2O2-MBBR-O3/H2O2/UV组合工艺处理制革生化尾水研究

刘德民,李军,王晴,朱宗全,王存峰,马宏瑞

(1.青岛思普润水处理股份有限公司,山东青 岛 266510;2.浙江天然城建设计有限公司,浙江 温州 325000;3.陕西科技大学环境科学与工程学院,陕西 西安 710021)

制革废水是一种成分复杂、高色度、高盐度、高氨氮的难降解有机废水。目前国内的制革废水处理厂主要采用水解酸化+生化处理,由于制革废水中含有大量难降解物质,常规的生化处理工艺处理效果较差,经常有出水不达标的现象[1]。

制革生化尾水深度处理是指在二级生化处理的基础之上,为了达标排放或者达到回用标准而对废水进行进一步处理的过程。前期研究表明,制革生化尾水中含有大量的类腐殖酸物质,这些物质来自于制革工艺中的化学品及废水处理过程产生的微生物代谢产物,通常难以降解,是造成生化尾水色度深、毒性大、难处理的主要原因[2-3]。与此同时,由于制革脱灰、软化工序中铵盐的应用,以及制革过程中可溶性蛋白不断地从皮中释出,制革废水通常含有高浓度的氨氮和总氮[4]。传统的生物脱氮工艺(AO或多级AO)去除废水中的氨氮和总氮时反硝化工艺不完善,总氮的降解较慢且不彻底,因此脱碳脱氮仍然是制革生化尾水深度处理的难题[5-7]。

基于此,有研究将移动床生物膜工艺(Moving Bed Biofilm Reactor,MBBR)与AO工艺结合,投加悬浮填料为微生物提供生长载体,通过悬浮填料的充分流化,显著提高了废水中氨氮、总氮的去除效率[8-10]。与此同时,研究表明催化臭氧氧化可彻底矿化或分解部分难降解有机物,同时提升出水的可生化性,为MBBR过程中的反硝化提供可利用的碳源[11-12]。目前,催化臭氧氧化作为强化脱碳脱氮的预氧化及深度矿化技术也已成功应用于工业废水深度处理[13-14]。H2O2、UV可催化O3产生强氧化性的羟基自由基(·OH),且仅需要H2O2投加设备和UV灯能源,效率高、操作简单,在工程应用上是较为理想的催化方式[15-18]。

综上,结合制革行业污染整治力度加大、排放标准提高的行业现状,本研究提出将催化臭氧氧化与MBBR工艺相结合,形成预氧化-生物强化-深度矿化(O3/H2O2-MBBR-O3/H2O2/UV)组合工艺深度处理制革生化尾水,重点考察组合工艺对生化尾水CODCr、氨氮、总氮的去除效果。

1 材料与方法

1.1 材料与仪器

实验用水取自安徽省安庆市某制革工业园废水处理站二级生化出水。实验用臭氧发生器为SY-50G型(山东三氧);UV灯管为GPHVA843T5L 105W型(美国Light Source);H2O2(上海沪试)质量分数为30%,分析纯;MBBR载体为SPR-Ⅱ型(青岛思普润)。

1.2 实验方法

1.2.1 小试实验阶段

1)于25 L生化尾水中分别投加一定浓度的O3及H2O2,接触氧化40 min后,考察不同氧化剂投加量对CODCr、BOD5、氮组分的影响。

2)在O3及O3/H2O2预氧化出水中,分别加入挂膜成熟的MBBR填料,好氧曝气14 h、24 h后分别取水样分析,评估预氧化+生化工艺对CODCr的去除效果。

1.2.2 中试实验阶段

中试条件下,考察O3/H2O2-MBBR-O3/H2O2/UV组合工艺对CODCr、氨氮、总氮的去除效果。中试实验流程示意图如图1所示。

图1 中试实验流程示意图Fig.1 Schematic diagram of the pilot experimental process

制革生化尾水首先进入O3/H2O2预氧化处理单元,预氧化反应器尺寸长0.3 m、宽0.2 m、高2.0 m,有效容积110 L;反应器下进上出,底部设置O3曝气器及H2O2投加器。预氧化反应器出水进入MBBR生化强化单元,该单元采用A/O工艺,停留时间50 h,溶解氧2~5 mg/L。MBBR出水进入O3/H2O2/UV高级氧化处理单元。高级氧化反应器采用3级反应柱,反应器运行压力6 m,总容积0.98 m3;3级反应柱中均可投加O3、H2O2,其中柱3中安装UV催化装置[19]。

1.3 分析方法

CODCr采用重铬酸钾氧化法进行测定(HJ828-2017);BOD5采 用 稀 释 与 接 种 法(HJ505-2009);氨氮采用纳氏试剂分光光度法(HJ535-2009);总氮采用碱性过硫酸钾消解紫外分光光度法(HJ636-2012);硝态氮采用酚二磺酸光度法(GB7480-87);亚硝态氮采用N-(1-萘基)-乙二胺光度法(GB7493-87);Cl-采用硝酸盐滴定法进行测定(GB/T11896-89)。

2 结果与讨论

2.1 制革生化尾水水质分析

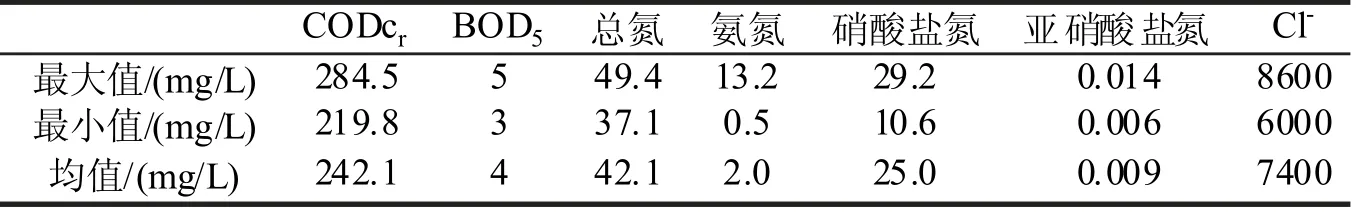

该制革生化尾水水质情况如表1所示,该尾水CODCr在220~280 mg/L之间波动,均值242.1 mg/L;BOD5均值4 mg/L,其B/C值小于0.02,这表明制革生化尾水中含大量难降解有机物。总氮均值42.1 mg/L,其中氨氮和硝酸盐氮均值分别为2.0 mg/L和25.0 mg/L,亚硝酸盐氮的含量极低,其均值为0.009 mg/L,这表明制革生化尾水中氮组分主要以有机氮及硝酸盐氮的形式存在。此外,制革废水Cl-含量较高,质量浓度在6000~8600 mg/L之间波动,其均值为7400 mg/L。

表1 制革生化尾水水质参数表Tab.1 Quality parameters of tannery secondary effluent

2.2 预氧化对尾水可生化性的影响

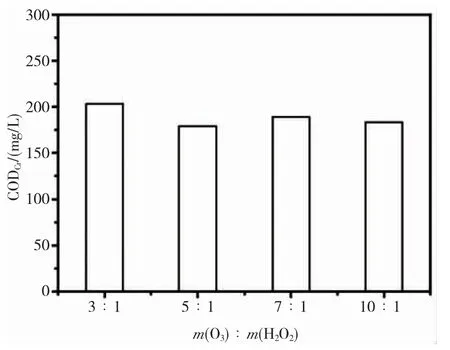

图2初步考察了O3和H2O2质量比对CODCr去除效果的影响(原水CODCr质量浓度为251.00 mg/L,臭氧投加量为100 mg/L)。研究表明,O3和H2O2的最佳质量比与废水性质有关[20]。针对该制革生化尾水,实验结果表明当O3和H2O2质量比为3时,废水中残留的CODCr浓度相对较高,当O3和H2O2质量比为5~10时,氧化后废水中残留的CODCr相差不大,其中O3和H2O2质量比为5时,效果相对更好。因此从削减CODCr的角度考虑,后续对O3/H2O2预氧化工艺的研究中,O3与H2O2的投加质量比均采用5∶1。

图2 O3/H2O2投加比对CODCr的去除效果Fig.2 Effect of O3/H2O2 ratio on CODCr removal

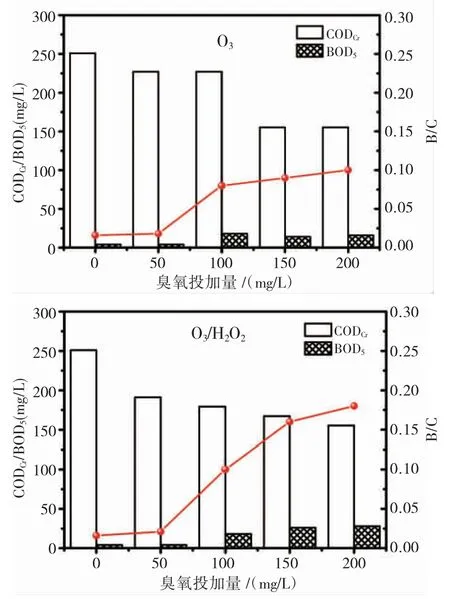

图3为不同臭氧投加量下,O3和O3/H2O2预氧化工艺对尾水可生化性的影响。在臭氧投加量为0~200 mg/L范围内,O3及O3/H2O2预氧化可将B/C从0.016分别提升至0.10、0.18。这也说明基于臭氧的预氧化工艺可以提高废水可生化性,且O3/H2O2在提高废水可生化性上要优于O3工艺。这是由于中性条件下O3分解产生·OH效率低,臭氧虽具有强氧化性,但其氧化降解有机物时具有选择性,而且反应速率较慢。而H2O2在水中离解产生的HO2-离子,能够促使臭氧分解产生高浓度的·OH,显著提高氧化效率[20]。

图3 O3和O3/H2O2预氧化后CODCr及BOD5变化情况Fig.3 Effects of O3 and O3/H2O2 pre-oxidation on CODCr and BOD5

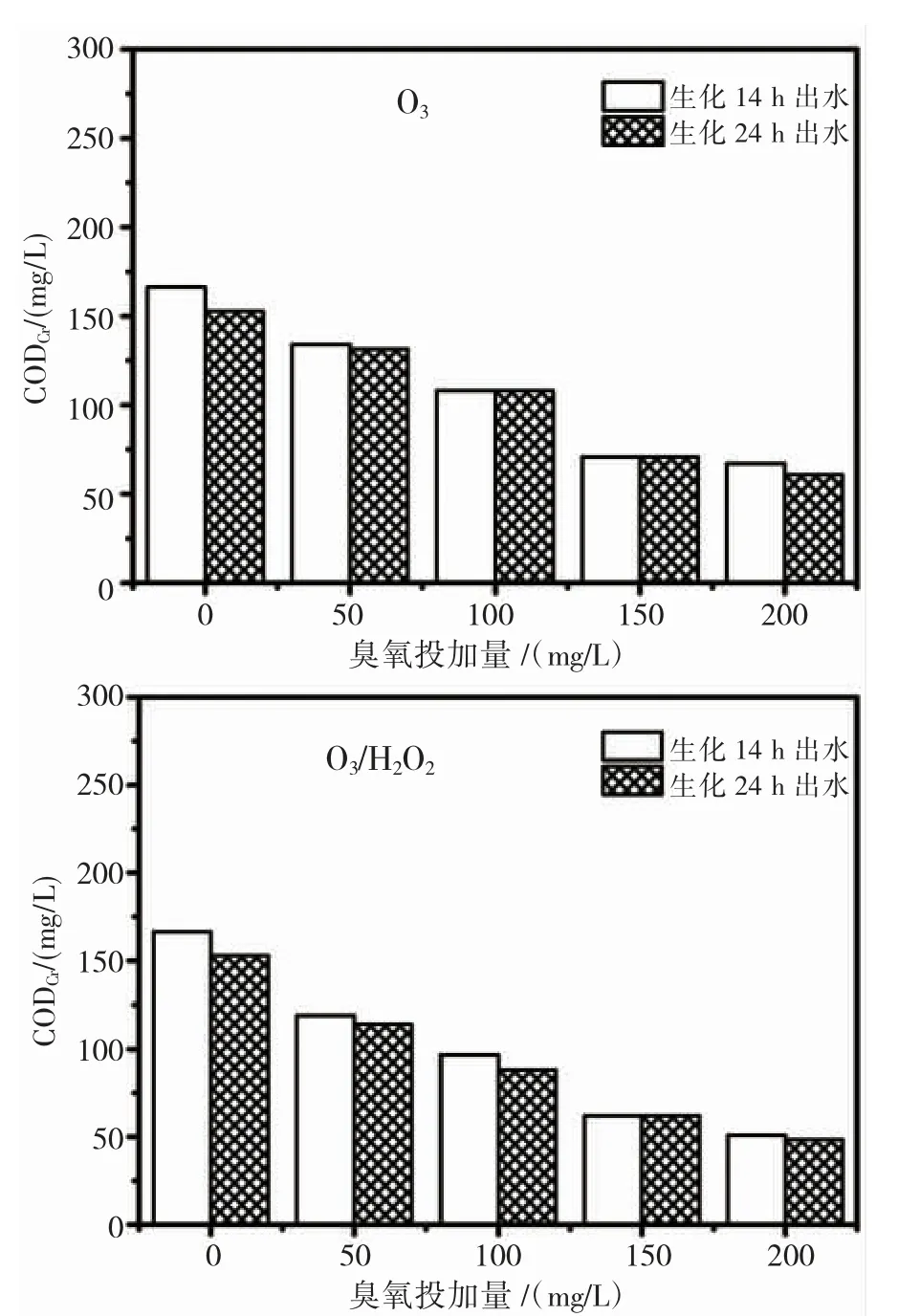

2.3 预氧化+生化对CODCr的去除效果

图4为O3+MBBR、O3/H2O2+MBBR好氧曝气对CODCr的去除效果。实验结果表明随着臭氧投加量的增加,生化后CODCr浓度也呈逐渐降低的趋势。当臭 氧 投 加 量 分 别 为50、100、150、200 mg/L时,O3+MBBR好氧曝气14 h后出水CODCr分别降至134.01、107.95、70.73、67.00 mg/L,O3/H2O2+MBBR好氧曝气14 h后出水CODCr分别降至119.12、96.78、62.04、50.87 mg/L。从工艺效果看,与O3+MBBR相比,O3/H2O2+MBBR对CODCr去除率提高了5%~10%,这也进一步证明O3/H2O2优于O3氧化工艺。此外,延长曝气时间至24 h,出水CODCr与曝气14 h时相差不大。考虑到生化后CODCr浓度、前后段臭氧分配问题,预氧化采用O3/H2O2工艺,臭氧投加量为100 mg/L,O3与H2O2投加质量比为5∶1。

图4 O3+MBBR及O3/H2O2+MBBR好氧曝气对CODCr的去除Fig.4 Effects of O3+MBBR and O3/H2O2+MBBR aerobic aeration on CODCr removal

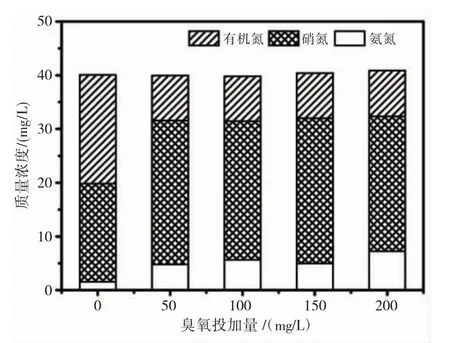

2.4 O3/H2O2预氧化前后氮组分转化分析

图5为O3/H2O2工艺在不同臭氧投加量下生化尾水中氨氮、硝酸盐氮、有机氮的变化规律(亚硝酸盐氮的含量非常低,预氧化前后均在0.01 mg/L左右,变化不大)。从图中可以看出,制革生化尾水中氮主要以有机氮和硝酸盐氮为主,其质量浓度分别为20.23 mg/L和18.26 mg/L。氨氮含量相对较低,其浓度为1.56 mg/L。预氧化后,尾水中有机氮的含量逐渐减少至8 mg/L左右,氨氮的含量则升高了3~6 mg/L,硝酸盐氮的含量也相应升高了7~9 mg/L。该结果表明O3/H2O2预氧化可将难降解的含氮有机物分解,致使出水中无机氮的含量升高。传统生物脱氮工艺包括氨氮氧化为硝酸盐氮和硝酸盐氮还原为气态氮两个过程,因此催化臭氧预氧化在一定程度上有利于强化生化过程中氮的去除[5,21]。

图5 生化尾水O3/H2O2预氧化前后氮的组成变化Fig.5 Changes of nitrogen composition in secondary effluent before and after O3/H2O2 pre-oxidation

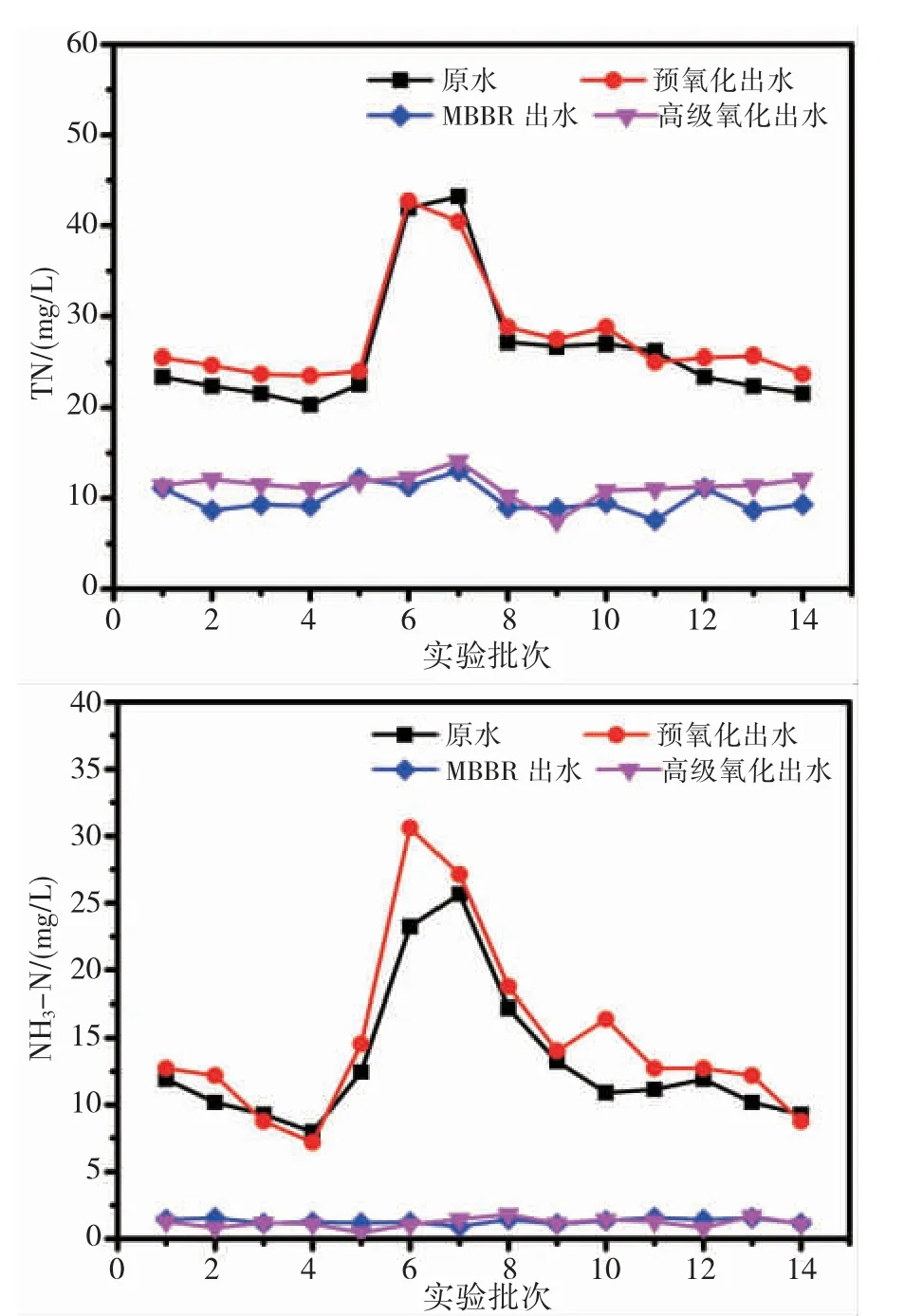

2.5 O3/H2O2+MBBR+O3/H2O2/UV工艺中试运行验证

结合上述研究,为了强化生化尾水中CODCr、氨氮、总氮的去除,提出了O3/H2O2-MBBR-O3/H2O2/UV组合工艺。图6为该组合工艺在中试条件下连续运行14天过程中CODCr的变化规律。该工艺运行期间,原水CODCr均值为231.84 mg/L,O3/H2O2、MBBR、O3/H2O2/UV工艺段出水CODCr均值分别为162.58、88.99、38.69 mg/L,该组合工艺对CODCr的总去除率高达83.31%。

图6 组合工艺连续运行时CODCr的变化规律Fig.6 Changes of CODCr during continuous operation of combined process

图7为该组合工艺在中试条件下连续运行14 d过程中氨氮、总氮的变化规律。实验期间,进水氨氮浓度为7.97~25.66 mg/L,均值13.18 mg/L;总氮质量浓度为20.33~43.21 mg/L,均值为26.40 mg/L。O3/H2O2、MBBR、O3/H2O2/UV工艺段出水氨氮均值分别为14.90 mg/L、1.30 mg/L、1.19 mg/L;出水总氮均值分别为27.83 mg/L、9.91 mg/L、11.35 mg/L。由此可知,该组合工艺对氨氮、总氮的总去除率分别为91.00%、57.00%。O3/H2O2预氧化及O3/H2O2/UV深度矿化之后,氨氮、总氮略微升高,这可能是由于氧化过程中悬浮有机物转化为溶解性有机物、有机氮转化为无机氮所致。

图7 组合工艺连续运行时氨氮、总氮的变化规律Fig.7 Changes of ammonia nitrogen,total nitrogen during continuous operation of combined process

3 结论

综上所述,O3/H2O2-MBBR-O3/H2O2/UV组合工艺可以同时满足制革生化尾水脱碳脱氮的处理要求,CODCr、氨氮、总氮均能达到城镇污水处理厂污染物排放标准(GB18918-2002)一级A排放标准。本研究主要结论如下:

(1)预氧化可以显著提高尾水可生化性,与O3氧化相比,O3/H2O2工艺效果更好,B/C可从0.016提升至0.18。

(2)相比于O3+MBBR工艺,O3/H2O2+MBBR对CODCr的去除率提高了5%~10%,进一步证明O3/H2O2优于O3氧化工艺。

(3)尾水中氮主要以硝酸盐氮和有机氮的形式存在,预氧化可将难降解含氮有机物分解为无机氮,并主要以硝酸盐氮的形式积累,这有利于强化生化过程中氮的去除。

(4)O3/H2O2-MBBR-O3/H2O2/UV组合工艺中试结果表明,制革生化尾水经深度处理后出水CODCr均值为38.69 mg/L,氨氮均值为1.19 mg/L、总氮均值为11.35 mg/L,总去除率分别为83.31%、91.00%、57.00%。