合成革工业的绿色制造路径探索

吕泽瑜,孙慧,吕竹明,陈晨,蒋彬

(北京市科学技术研究院资源环境研究所,北京 100089)

引言

在我国的合成革工业在发展过程中,基于不同的生产工艺,产品名称有所不同。第一代的产品为聚氯乙烯人造革,第二代产品为聚氨酯合成革,第三代产品为超细纤维合成革[1]。现阶段,行业内未有准确、统一的产品命名,一般习惯将人造革和合成革统称为人工皮革。

我国合成革工业自1958年开始研制生产,后逐步发展壮大,产量已占世界总产量的70%以上[2],国内合成革的消费量也逐年增加。合成革产品在服装、家具、汽车内饰、箱包、制鞋等多个领域,均得到了广泛应用。

随着行业的发展,合成革生产过程所带来的环境问题逐渐凸显,传统的生产工艺,多需使用大量有机树脂,这会带来废水、废气、固体废物排放等环境污染问题。针对环境污染问题,传统解决方式多为末端治理。然而,随着国家环保污染要求的日趋严格,合成革行业所面临的污染治理压力也逐步加大。因此,行业想要进一步发展,需要从生产的整体过程考虑,进行绿色生产探索,在降低环境治理成本的同时,解决环境污染问题。

1 合成革行业绿色生产政策基础

2015年,国务院正式印发《中国制造2025》,明确提出全面推行绿色制造;2016年工信部、国标委组织颁布了《绿色制造标准体系建设指南》(工信部联节[2016]304号);同年,工信部发布了《绿色制造工程实施指南(2016~2020)》,计划到2020年创建百家绿色工业园区、千家绿色示范工厂,推广万种绿色产品。基于此,工业和信息化部在2016年8月发布了《轻工发展规划(2016~2020年)》,提出加强水性聚氨酯合成革等绿色产品的技术研发及应用。

在国家绿色制造的政策倡导下,合成革行业针对自身的绿色发展需要,提出了《人造革合成革工业绿色园区评价通则》(T/CNLIC 0001-2019)、《聚氨酯合成革绿色工艺技术要求》(QB/T 5042-2017)、《绿色设计产品评价技术规范水性和无溶剂人造革合成革》(T/CNLIC 0002-2019)等多个行业或团体标准,为人造革合成革行业的绿色制造提供政策标准支撑。

截至2020年,工业和信息化部共发布了5个批次,共2116家绿色工厂。已发布的绿色工厂涉及多个行业,其中的安徽安利材料科技股份有限公司、浙江禾欣新材料有限公司、福建宝利特科技股份有限公司等合成革领军企业均获得了国家级绿色工厂称号。但总体而言,合成革生产企业绿色工厂建设数量较少,行业整体的绿色发展任重道远。

2 合成革工业绿色制造体系建设途径

2.1 合成革绿色制造体系整体框架

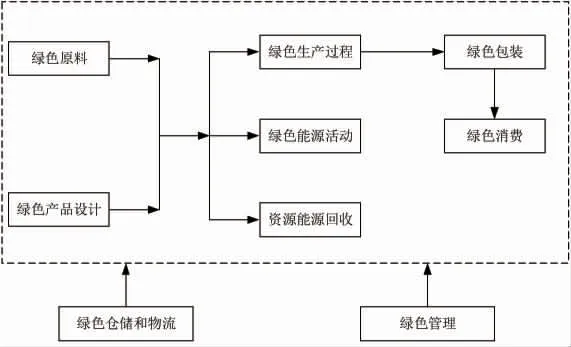

合成革工业作为我国传统制造业的一部分,其发展牵动着国民经济的各个领域,合成革工业的绿色制造体系建设,也影响着其上下游企业的绿色发展。合成革工业的绿色制造变革,可促进和改善其上游合成树脂、基布生产以及下游服装、玩具、家纺等相关行业的生产绿色化。

合成革工业的绿色制造体系可从绿色管理、生产物资的绿色化、绿色物流和仓储、绿色产品设计开发、生产过程的绿色化、能源资源的循环利用、绿色包装、绿色消费引导等多方面规划和构建,见图1。

图1 合成革工业绿色制造体系整体框架Fig.1 Framework of green manufacturing system in synthetic leather industry

2.2 绿色原料的选择和研发

传统合成革生产需要采用大量有机溶剂,包括二甲基甲酰胺(DMF)、甲苯(TOL)丁酮(MEK)和丙酮等。合成革工业原料绿色化,主要表现为从传统的有机溶剂型合成革产品向绿色、生态、环保的水性、无溶剂合成革方向转变,发展方向主要集中在水性聚氨酯(WPU)合成革、无溶剂聚氨酯合成革、热塑性(TPU、TPE)合成革,见表1。

表1 几种新型合成革的主要特征Tab.1 Main characteristics of several new synthetic leathers

当前技术条件下,无溶剂聚氨酯树脂、热塑性聚氨酯弹性体(TPU)、聚烯烃类热塑性弹性体(TPE)还无法完全应用于合成革生产的全部生产工序中,仅适合特定领域和特定产品的生产过程[2]。水性聚氨酯树脂适用于合成革的各个生产工序,可最大限度的替代溶剂型树脂的使用,然而其产品的力学性能、耐水、耐候性等功能上,与传统有机溶剂工艺下生产的合成革产品性能相比还存在差距,也使得其应用受到限制。

基于生态、环保型合成革产品性能改善的要求,需要对生产过程中使用的树脂进行性能改善。水性聚氨酯合成革制造的基本原料包括多异氯酸醋、多元醇、亲水性扩链剂、小分子扩链剂、中和剂、催化剂和溶剂等[3]。表面处理剂和表面树脂的水性化,可以从根本上解决溶剂型助剂带来的污染问题,但由于可使用的水性树脂缺乏,合成革表面处理剂的水性化发展进程缓慢。为了提高水性表面处理剂的适用性,研究人员进行了大量水性树脂改性研究,如有机硅改性、有机氟改性、环氧树脂改性、丙稀酸醋改性、纳米改性等[4-8]。与此同时,与水性聚氨酯树脂配套的水性助剂的研发也成为研究热点,胡金刚等以尿素为原料,制备出粘度更低,耐水性更好,表面平整不会出现翘边现象,且能在可见光下更好的水解为小分子有机物的水性生态合成革涂饰剂[9];周艳明等则通过蓖麻油、二羟甲基丙酸(DMPA)、有机硅改性为基础,配合其他助剂制成了性能优异的合成革表面处理剂[10]。

无溶剂聚氨酯树脂、热塑性聚氨酯弹性体(TPU)、聚烯烃类热塑性弹性体(TPE)对环境更安全、生态更友好;其生产过程比水性聚氨酯合成革节能环保。但由于产品性能、原料反应速度可控性等方面问题,这类产品的应用范围受限,因此完善无溶剂聚氨酯合成革生产工艺及提高产品的使用性能具有重要意义。无溶剂聚氨酯合成革的原料研发是其技术发展的一个主要方向,原料开发以多NCO基预聚体和多OH基预聚体为主体,所开发的原料必须满足无溶剂PU合成革这一特定产品的需要。TPU或TPE产品的原料主要为热塑性聚氨酯弹性体,生产过程中不添加任何溶剂,通过TPU或TPE薄膜与基布压制复合或加热后的液体涂覆于底布上制得,其主要研究重点为相关助剂研发,以适应不同类型产品的不同性能要求。

为了获得更好的产品性能,合成革产品均需要进行表面处理。传统的合成革表面处理剂多为溶剂型体系。目前,我国水性表面处理剂物理性能还需提升,以使其耐水性、耐溶剂性、耐磨、耐刮性等性能适应水性合成革表面处理的发展要求。另外,与表面处理剂配伍的相关助剂的筛选与研发,可有效增加水性合成革表面处理剂的品种的多样性,是提高水性表面处理剂应用范围的关键。

除了表面处理剂,涂布法或干法合成革生产过程中使用的胶黏剂,其性能和品质也直接影响合成革产品的品质,也是合成革工业原料绿色化的需要关注的重要内容,水性胶黏剂和本体化胶黏剂的应用,将进一步促进合成革工业的绿色化发展。

2.3 绿色产品设计

《国务院关于加强环境保护重点工作的意见》(国发[2011]35号)中,明确提出要推行工业产品生态设计。2013年发布的《关于开展工业产品生态设计的指导意见》(工信部联节[2013]58号)中明确了产品绿色制造的意义、总体要求、重点工作、保障措施等具体内容。绿色设计主要是按照全生命周期的理念,在产品的设计过程中,充分考虑产品在原料使用、生产、销售、使用、回收及最终处理处置等各个阶段的资源能源使用情况和环境影响,尽可能的提高资源能源利用效率、减少原料使用、生产过程以及产品的消费、使用和最终处理过程给环境带来的影响,为最终实现绿色生产提供思路和技术支撑。

《绿色设计产品评价技术规范水性和无溶剂人造革与合成革》(T/CNLIC 0002-2019)、《绿色设计产品评价技术规范家居用水性聚氨酯合成革》(T/CNLIC 0017-2021)的颁布,对水性和无溶剂合成革产品、家居用水性聚氨酯合成革产品从资源能源、环境、品质、产品的生命周期全阶段等诸多方面,提出了相应的设计要求。2021年,基于合成革原料绿色化设计的《绿色设计产品评价技术规范革用聚氨酯树脂》(T/CNLIC 0018-2021)颁布,从全生命周期角度推行绿色设计或绿色化改进方案,以实现从原辅料与能源采购到包装物循环利用、废弃物处置全过程的绿色化。

合成革行业绿色标准的颁布,推动了行业内绿色产品设计和研发,出现了一批有代表性的绿色设计合成革产品。安徽安利材料科技有限公司和浙江合欣新材料有限公司还获得了工业产品绿色设计示范企业称号。安徽安利材料科技股份有限公司的水性无溶剂生态功能性聚氨酯合成革、浙江昶丰材料有限公司的水性聚氨酯合成革以及合肥冠怡涂层织物有限公司的水性无溶剂合成革,均获得了工业和信息化部推荐的绿色产品称号。先进企业的绿色制造尝试为合成革产品的绿色工业化提供了有效示范。

2.4 合成革工业的绿色管理

绿色管理,是指企业管理过程应当从经济、社会、能源环境协调可持续发展的角度出发,建立自身的管理制度。绿色管理制度可包括环境管理、能源、资源管理、生产控制、采购、物流等多项相关制度。

绿色采购制度是合成革企业绿色管理的重要组成部分,主要是指在合成革企业在原料供应商选择和采购的过程中,要将能源和环境相关指标列入原料供应商选择的清单中,在关注原料采购质量和价格的同时,关注其生产过程和产品的绿色化程度,将绿色指标作为供应商评级分类的重要依据。绿色采购程序可包括绿色环境管理体系、绿色活动的绩效评价、产品所含化学物质的管理体系、化学物质的管理措施的相关要求等。

2.5 绿色仓储和绿色物流体系

绿色仓储和绿色物流体系,主要是指利用先进的物流和仓储技术,进行规划和设计,在实施运输、仓储、装卸搬运、厂内流通、信息处理、产品包装配送的过程中,节约资源能源,减少环境影响的仓储物流体系,是一种可持续发展的仓储物流模式。

合成革工业生产过程中涉及大量树脂、助剂、基布、离型纸等的仓储和运输过程,在仓储和物流体系设计之初,就需要根据原料的种类、状态、可回收价值等多个方面进行设计,选择相应的最合适的仓储物流方式。

对于合成革工业园区内的生产企业,还可以根据园区自身特点,建立基于园区的物流运输和仓储体系。例如,园区内既有树脂生产企业又有合成革生产企业的情况下,可以采用管道输送的方式代替车辆运输,减少运输过程的能耗及物耗。

随着大数据系统、智能化技术的发展,全自动、智能化、自动化的立体仓储物流系统,逐步实现了在生产企业的落地和应用,实现了存储、输送、生产、成品运输配送整个物流体系的一体化、自动化和智能化,提高了空间利用率,从而可以节约了仓储占地面积,改善工作整体环境,节省了人力成本,最终实现生产管理效率与水平的提升,见表2。

表2 合成革工业绿色仓储物流措施Tab.2 Green warehouse logistics measures in synthetic leather industry

2.6 合成革工业绿色生产过程

聚氨酯合成革生产加工工艺,主要分为湿法、干法、及后段整理三个部分。水性树脂与合成革行业的传统生产设备具有很好的配伍性,无需大规模的设备改造和投资[11],因此水性聚氨酯已经实现在干法加工、超细纤维合成革贝斯制造、湿法等多个方面的研究或应用[12-14]。

合成革企业还需要注重生产管理的绿色化。例如,对于合成革生产过程所用的原料,在不加料时,使用桶盖和塑料袋进行密封,防止有机气体的无组织逸散。在原料添加时,使用专用的搅拌桶盖,桶盖上设有集气装置,对搅拌过程中产生的废气进行统一收集,并引入后续处理系统进行处理。在基布、树脂合成等生产过程中,生产线需要进行密闭处理,整个生产过程的废气通过生产线上方的集气管道进行收集,杜绝无组织排放。

2.7 资源能源的回收利用

合成革工业的绿色回收体系建设需要从原料的回收利用、生产过程中的边角料的再生利用等多个方面考量。

对于指热塑型合成革产品,在受热时发生软化或熔化,可塑制成一定的形状,冷却后又变硬,在受热到一定程度又重新软化,这种过程能够反复进行多次,如聚氯乙烯、聚乙烯、聚苯乙烯、聚氨酯等。根据以上特性,其边角料投加增塑剂或溶剂并加热就可以将树脂与基布分离,得到树脂浆料进行重新利用。另外,边角料也可作为小挂件、小饰品等产品的原料。

生产过程中的离型纸,完成一次生产过程后,在不影响产品质量的情况下,可多次重复使用。不同生产工艺制造的离型纸可重复利用率不同。根据生产实践,进口离型纸使用次数可达50次左右,企业可根据生产需要,尽可能的选择可重复次数较多的离型纸类型,降低离型纸的消耗量。最终不能使用的离型纸,还可外售作为纸板生产等其他工业的生产原料。

对于合成革生产过程中使用的有机溶剂如二甲基甲酰胺(DMF),行业内的回收技术较为成熟,可对含DMF浓度较高的废水进行收集并精馏回收,减少原料的损耗。

另外,合成革生产大多涉及烘干过程,对于热能的需求较大,生产过程中的能源梯级利用及蒸汽余热余压的有效利用,是非常有必要的。

我国合成革企业多以产业群出现,位于工业园区内,因此可以有效的利用园区的集约化效应。在能源和资源的利用过程中,进行集中供应、集中回收及集中处理,并借助当前互联网和计算机技术的发展,建立物资和能源的有效管理平台,形成资源能源回收利用的综合管控体系,推动产业区域内企业的资源能源回收利用水平的提高。

2.8 绿色供应链体系的建立

绿色供应链是绿色制造理论与供应链管理技术结合的产物,侧重于供应链节点上企业的协调与协作。合成革企业以资源节约、环境友好为向导,建立了相应的绿色采购、生产、销售和物流体系,并且通过联系上下游企业共同提升,进行绿色供应链体系建设探索。

2015年12 月,在中国纺织工业联合会、ZDHC有害化学物质零排放缔约品牌集团、中国环境科学学会环境管理分会在北京共同举办的“绿色制造与企业环境责任管理研讨会”上,安利股份、波司登等48家纺织、化学品、合成革重点企业共同发起成立了“纺织供应链绿色制造产业创新联盟”。2016年8月,中国塑料加工工业协会人造革委员会、ZDHC集团及人造革、合成革、基布、树脂、助剂等企业经过充分研讨和准备,共同发起成立了“中国合成革绿色供应链产业创新战略联盟”。这些联盟的成立将会产生加强加盟单位的学术交流、联合技术攻关以及推动相关标准的制定等作用,全面开展推行有毒化学品管控,引领合成革产业链生产和管理的绿色环保方面的升级和变革,有利于我国合成革工业绿色制造相关成果推广和应用,带动合成革工业的绿色产业化的发展。

得益于宏观绿色供应链体系建设实践方案的启发,一些合成革企业探索并建立了集团企业内部的小型绿色供应链体系。例如浙江禾欣控股利用自身内部产业链条长、便于集团化管理的优势,建立了企业级的绿色供应链,并获得了工业和信息化部绿色供应链企业称号,为行业绿色供应链体系建设提供了可参考蓝本。

3 结论和建议

我国是当今世界合成革生产和消费大国,合成革产业规模居世界首位,但行业整体发展水平还有待提高。近年来,国家环保监管加强的同时,下游市场对合成革产品的绿色化要求也提高,例如欧盟将DMF纳入限制清单,这使得水性合成革、无溶剂合成革等传统合成革替代工艺的研发更加迫在眉睫。产品消费升级和相关政策趋严,对合成革工业的绿色化发展形成倒逼机制,行业进入了深刻调整阶段,产业整体的绿色化发展成为必经之路。

合成革产业的绿色化发展,需要从绿色原料的选择和研发、绿色产品及工艺设计、绿色管理体系建设、绿色仓储和物流、绿色生产过程、资源能源的有效回收和利用以及产业链整体的绿色化建设等多个方面入手,全面进行绿色制造设计,从而实现产业的绿色转型和提升。