UNS S32750超级双相不锈钢小管径焊接工艺及难点控制

张连爽,陈 坤,颜丙锁,宋 凯,唐全昌,冯加亮

海洋石油工程股份有限公司,天津 300452

0 前言

海底输气输油管道内部主要流体为液压控制液或化学药剂,这些流体的腐蚀性强,对焊缝根部即管线内表面的耐蚀性能要求较高,且管线外表面长期接触带氯离子的海水,对于材料的耐点蚀性能也有一定要求。超级双相钢兼具奥氏体和铁素体的双相组织优点,具有较高的耐腐蚀系数、良好的力学性能,被认为是深海海底水下管汇用管线的重要材料[1]。

UNS S32750超级双相不锈钢主要用于有高强度和高耐蚀性能需求的海底管道铺设、船舶制造和海洋气田开采等制造领域[2]。目前,对UNS S32750焊接工艺的讨论较多,但主要集中在直径>720 mm的大管线,小管径管线的焊接在国内生产很少,少有借鉴资源,而国外该类产品的焊接技术主要被几家大型超双焊接公司掌握,如OneSubsea、Akersolution、Baker Hughes等,超双小管的焊接只能依靠自己探索,海工对小管焊接的探索致力于解决目前的空白。本文通过分析UNS S32750材料的焊接性,对焊接方法选择、焊接过程中易出现的气孔和未熔合等缺陷及相应措施进行总结[3]。

1 UNS S32750超级双相不锈钢的焊接性分析

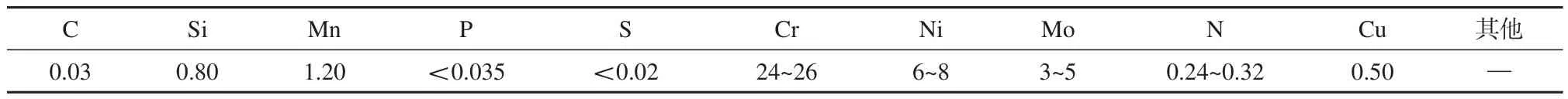

UNS S32750在普通双相不锈钢包含Cr和Ni元素的基础上,增加了Mo、N、Cu等元素,其化学成分和力学性能分别见表1和表2[4]。在氧化性介质中,随着Cr含量的提高,钢的耐蚀性增加,这是因为Cr能使钢表面生成一层稳定且致密的Cr2O3钝化膜[5]。

表1 ASTMA790 UNS S32750化学成分(质量分数,%)Table 1 Chemical compositions ofASTMA790 UNS S32750(wt.%)

表2 ASTMA790 UNS S32750力学性能Table 2 Mechanical properties ofASTMA790 UNS S32750

UNS S32750加入了较多的N(0.24%~0.32%),N是形成奥氏体并扩大奥氏体区的元素,焊接时也应保证焊缝金属含有相应的N含量才能匹配其与母材的金属性能,因此应选用对应N含量的焊接材料。自熔焊时无需填充金属,手工盖面焊接过程中采用Sandvik25.10.4.L焊丝填充。

UNS S32750焊接性良好,但对焊接要求非常高,接头的力学性能和耐蚀性能对热输入非常敏感,热输入过大或偏小均会对焊接过程中的双相形成造成影响。由于母材和焊缝金属在过热的过程中造成焊缝金属脆化,因此焊接时需控制层间温度,减少过热区间(475℃)停留时间。焊接过程中产生冷裂纹的敏感性小,但有产生热裂纹的倾向。

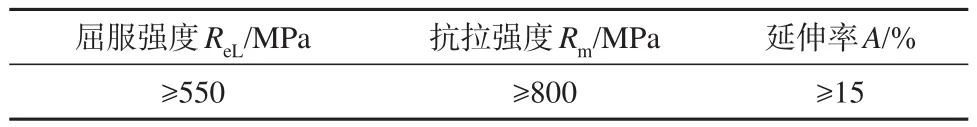

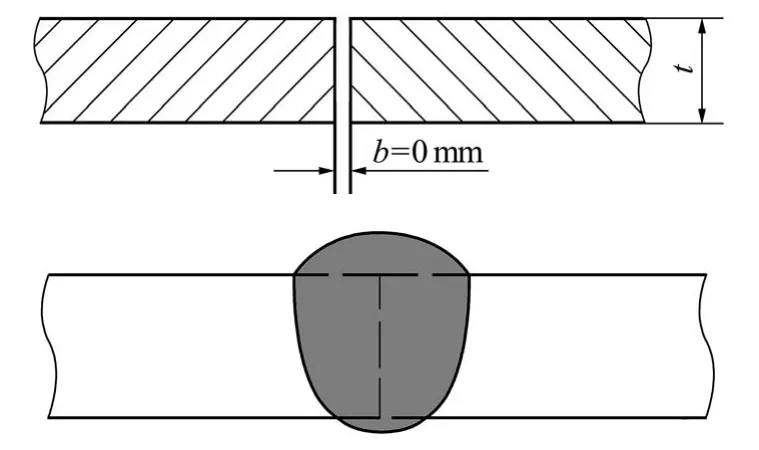

2 焊接方法和焊接工艺

项目生产中共包括DN20 mm、DN10 mm等多种规格、不同厚度的管件。由于管径小,采用传统的TIG焊难度大,焊接质量无法保证。通过分析管径尺寸和厚度并不断试验,最终确定出两种焊接方法,如表3所示。根据标准AWS D10.18推荐[6],在小管径薄壁厚小于3 mm、管外径小于25 mm时推荐采用轨道自熔焊方法;当母材厚度大到自熔焊不能形成合格的焊缝外形时,可采用自熔焊+TIG盖面的组合工艺,以使焊接表面外观检测合格。0间隙的Ⅰ形坡口组对示意[7]如图1所示,组对前应仔细检查坡口两侧的椭圆度和壁厚,确保组对错边量小于0.3 mm,组对间隙0 mm,这些技术参数均为焊机采购时厂家提供的机器使用规范。将焊缝两侧50 mm的氧化皮清理干净,使用酒精或丙酮擦拭外面表和内表面,确保焊缝附近无杂质污染。

图1 I型坡口示意Fig.1 Schematic diagram of square groove

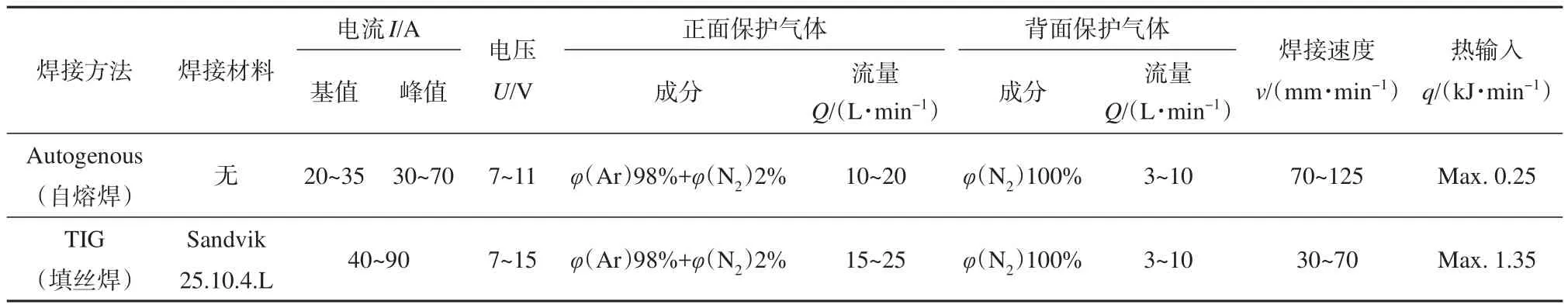

表3 焊接工艺参数Table 3 Welding parameters

自熔焊采用POLYSOUDE公司生产的P4或P6焊机,预制时均采用5G位置,因产品不能翻转,现场焊口的焊接多为2G和5G位置,焊接参数见表3,其中峰值和基值占比分别为200 ms和300 ms。

3 常见焊接缺陷及控制措施

小管径管线现场焊口焊接时,因线路布局比较复杂,发生过背部充气充错焊口等情况,造成根部氧化缺陷,且现场焊接位置距离气瓶较远,过长的气体管道对保护气体纯度及气流速度均有影响。经统计,在近几年超双小管焊接缺陷中,气孔占50%,未熔合占25%,根部氧化占10%,其余的缺陷如管内异物、外观漏检造成的拍片误判、余高过高等问题因占比不大,且通过强调现场生产纪律可实时控制,本文不做讨论。

3.1 气孔

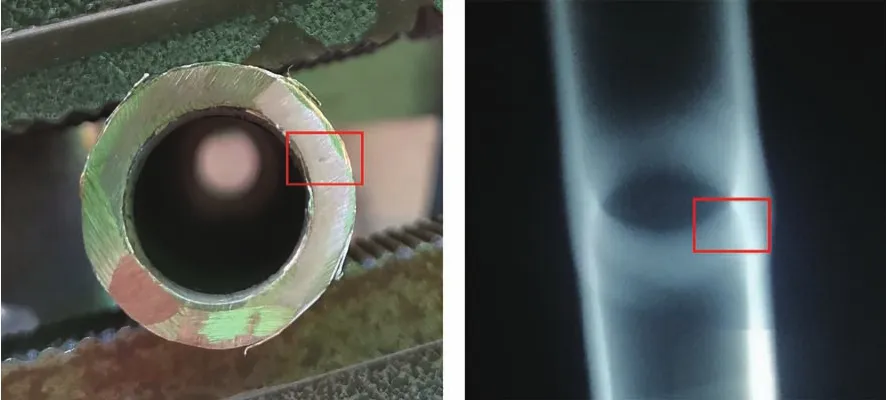

气孔是超双小管焊接出现最多的缺陷,在管线根部和焊接表面都有可能出现。气体纯度、气体流量、坡口清洁度、焊接过程中保护措施不到位等都会造成气孔缺陷,如图2所示。

图2 气孔缺陷Fig.2 Blowhole defects

控制措施:材料坡口加工后必须清理,去除表面氧化膜等杂质,保证坡口内外各50 mm范围表面清洁、干净,无湿气、油脂等杂质存在。焊接前采用丙酮或甲醇清洁焊缝表面,随后用热风枪预热焊缝,去除表面潮气,根据标准AWS D10.18推荐[6],预热温度不超过65℃。焊接前充保护气体时,用氧含量分析仪确定含氧量不能高于500×10-6,对于长期静置的气瓶,应滚动摇匀后再使用,另外运输过程中尽可能放平运输。点固焊接同样要求背部充气,氧含量小于500×10-6后才能开始焊接。及时检测自熔焊焊机机头密封性,确保焊接在良好保护氛围的机头内进行,对于有破损的焊机机头及时更换配件。在充背部保护气体时,对于较短的管段避免形成紊流,要保证内部形成均匀一致的气体流速。在进行现场焊口充气保护时,保证管线一端充气,另一端设置排气孔进行放气,禁止在焊缝处放气或在充气同一端设置排气孔。

3.2 根部未熔合

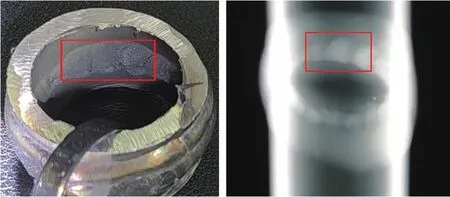

在焊接UNS S32750超双小管时,出现未熔合的主要原因是组对时的错边尺寸过大,以及在5G位置焊接时焊机机头在旋转过程中钨极偏离焊缝中心所致。

图3 根部未熔合Fig.3 Lack of fusion at roots

控制措施:焊接时要特别注意防止管道受热不均匀产生的变形,根据变形大小应适时调整焊接顺序,预制管线的方位。焊接前焊工要自检管线组对的根部间隙为0 mm,错边尺寸小于0.3 mm,管径椭圆度不均的管线应拒绝组对,对于轨道自熔焊务必保证管线的壁厚和错边尺寸在规定范围内。在5G位置,自熔焊过程中焊工要用手扶自熔焊机头,确保焊机机头内钨极对准组对坡口间隙处,焊机旋转到3点钟方向时,此位置正是立向下焊接,由于焊机自重原因,向下滑移速度容易过快,容易导致焊口局部未熔合。

3.3 焊缝根部氧化

产生焊缝根部氧化的主要原因是当背部无保护气时,焊接时的高温熔敷金属耐腐蚀性元素会与氧气发生反应,导致焊缝根部产生氧化缺陷,如图4所示。

图4 根部氧化Fig.4 Oxidation of roots

控制措施:焊接过程中要随时检测管径内部保护气体,梳理好充气软管的管线走向,如有需要可在管线上做醒目标识,确保焊接管线和充气管线的一致性,避免因现场焊口太多造成充气充错焊口的情况,同时也避免人员踩踏充气管线。焊接设备所有氩气表为专用表,不能用其他表替代。在自熔焊+填丝焊的操作中,当自熔焊完成后,进行填丝焊时管径内部仍然要保持充气状态。

3.4 盖面凹陷

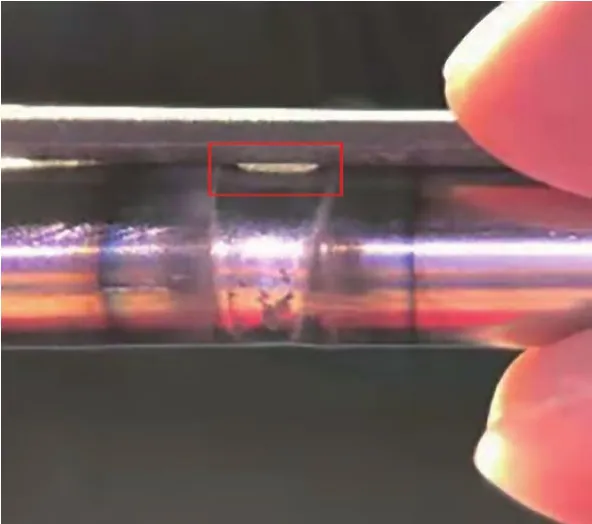

在自熔焊过程中也会出现盖面凹陷的情况。在进行DN20 mm管5G位置焊接时,焊接参数合适,但焊接完成后表面出现凹陷,其凹陷深度小于壁厚的10%,如图5所示。分析原因:组对存在直坡口打磨不合格,这种情况组对后存在间隙,导致自熔焊时母材金属填充到间隙内并造成焊后凹陷。

图5 表面凹陷Fig.5 Surface indentation

控制措施:管线组对时严格把控组对精度,根部间隙为0 mm,错边尺寸小于0.3 mm。焊前先模拟生产条件,将焊接参数调试到最佳状态,包括背部氮气流量。现场多台设备施工时,220 V电源焊机电压可能不稳定,采取加稳压器的方法;对于外观凹陷,可以使用自熔焊+手工盖面的组合工艺对凹陷处进行补焊,确保焊缝外观合格。

4 其他注意事项

(1)超级双相钢焊接时应避免碳钢污染,焊接车间与碳钢车间要分隔开,且为封闭式无尘车间,进入车间必须穿戴鞋套,车间卫生清洁采用吸尘机清洁的方式,磨削粉尘下班后要用带水拖布拖干。生产及质检使用的工具为专用工具,要与碳钢车间使用的检验工具进行区分,禁止混用,以确保避免焊后铁素体以及其他C元素的污染,作记号使用的油漆笔应是不锈钢专用的低氯笔,避免卤族元素的污染。

(2)对于超级双相钢材质,焊后如果铁素体含量太低,焊缝受热后容易产生裂纹,铁素体含量太高,焊缝将丧失韧性和延展性。焊接过程中要防止焊接热输入过高,不能超过焊接工艺规程限定的范围,同时严格控制层间温度,层温以超双规定的100℃和PQR试验中的较低者为准,记录在焊接工艺规程中,如温度超高,可采取风冷等方式进行降温[8]。

(3)焊接时管道内部选用纯氮气作为保护气体,相比纯氩气有促进奥氏体转变的作用,更能保护焊缝区的耐腐蚀作用。正面保护气体选择φ(Ar)98%+φ(N2)2%的高纯氩氮混合气[8]。

5 结论

(1)在国内缺乏小直径的超级双相不锈钢管参考资料的情况下,结合1 500 m深水管汇超级双相不锈钢管线项目,展开对UNS S32750材料小管径焊接工艺研发,成功开发出自熔焊和自熔焊+填丝焊的组合工艺,并应用于在建项目中,在项目施工中焊接外观和内部检验中都取得了较高的合格率。

(2)通过介绍UNS S32750材料小管径自熔焊和自熔焊+填丝焊焊接过程中的设备选择和焊接参数。结合分析项目焊接过程中易造成的焊接缺陷和具体问题,通过定向的试验筛查出缺陷产生的原因,并采取有效方法进行解决。总结出UNS S32750超级双相不锈钢小管径焊接工艺及难点控制,对今后的超级双相钢小管径焊接提供指导借鉴。