大型转机轴瓦复合金属层在线补焊的探究

侯怀宇,高玉华,贾玉强,王明权,李汶臻

中国石油天然气股份有限公司 辽阳石化分公司,辽宁 辽阳 111003

0 前言

滑动轴瓦是发电厂站、石油炼化、采掘选矿、船舶等大型转机设备的核心部件之一,是承载主轴动、静负荷,使其高速平稳运转的关键组件。轴瓦与轴直接接触的是耐磨复合金属层。由于设计要求复合金属的硬度和强度必须低,所以当机组出现轴振时,容易造成复合金属层脱落和伤损,导致轴瓦报废,引发机组减负或非计划停运的事故。传统方法是将废损轴瓦返厂或下线至维修场使用大型专用设备修理,存在用时长、耗费资金、人力多的问题,急需找到一种能短时间补焊复合金属层,修缮废损轴瓦,使机组快速复产的方法。在线补焊修复省去了轴瓦下线和运输时间,还能够直接校研修缮后的轴瓦,是用时最短的理想补焊修复方案。然而耐磨合金、轴瓦基体铁合金在熔点、导热率、密度等相关物理指标存在很大差异,会降低异种金属的焊接结合性能。此外,耐磨合金的液态流动性好、高温氧化性强、焊缝结合性差、只适合水平位焊接等不利于补焊的因素,制约了在线补焊耐磨复合金属合金层的有效实施,迫使轴瓦返厂浇铸或离线检修。攻关破解在线补焊耐磨复合金属合金层难题,成为修复伤损复合金属层轴瓦、快速复产的关键。本文对耐磨合金与瓦基铸钢的焊接难题进行了分析,提出了相应的解决措施,并应用于实际工程,为类似零件和材料的在线补焊提供参考。

1 难题分析及解决思路

(1)耐磨合金与瓦基铸钢的熔点、导热率以及氧化膜的熔点差异大,造成焊缝熔合困难。

大型转机机组轴瓦材料需具有良好的减磨性、导热性、耐蚀性和足够的机械性能,而巴氏合金是制造轴瓦内衬的首选轴承合金,它是一种以Sn、Sb或Pb、Sb为主要成分的轴承合金[1]。瓦基材料为铁合金铸钢,铸钢与巴氏合金之间有一层浅薄的锡作为过渡层。巴氏耐磨合金分为铅基和锡基两大类,大载荷、大功率的转机设备的轴瓦耐磨合金通常为锡基巴氏合金[2]。铸造锡基巴氏合金ZSnSb11Cu6固相点温度为240℃,液相点温度为370℃,其最高使用温度不得超过150℃,摩擦系数在有油时为0.005,无油时为0.28。常用轴瓦耐磨合金、瓦基铸钢性能比较如表1所示。

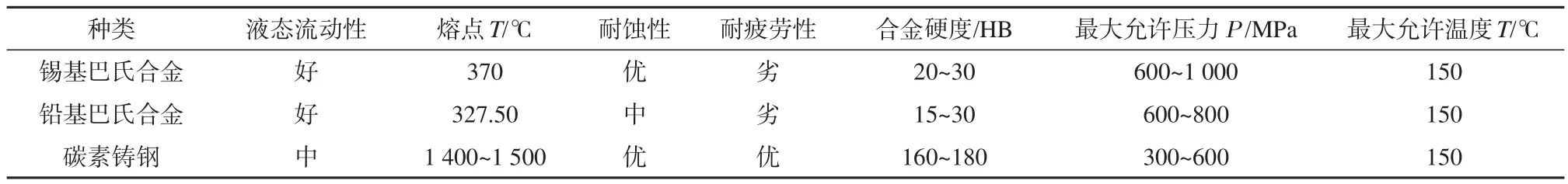

表1 常用轴瓦耐磨合金、瓦基铸钢性能比较【2-3】Table 1 Comparison of properties of commonly used Babbitt alloy and cast steel

耐磨复合金属的成分比例不同,导热率也不同,但其主要成分铅、锡的导热率只有铁的43%左右,而且在空气中很容易被氧化成灰黑色的氧化物。氧化铅熔点为1 525℃,氧化锡熔点为1 630℃,熔焊操作时,熔池表面形成一层难熔的固体薄膜,使得焊接工人产生错觉,认为内部未熔化,于是继续加热致使金属过热而下塌烧穿[4]。由此可见,在耐磨金属层补焊操作过程中,焊接结合性远差于碳钢,并且容易出现焊接缺陷。解决思路为:在剔除干净局部脱落耐磨复合金属层后可使用人工机械加工的方法增加待焊区域粗糙度,利用铅、锡流动性好、渗透性好的特点进行小线能量、相对低温度的焊接操作。

(2)耐磨合金液态流动性很高,焊缝成形困难。

液态铅、锡的流动性很高,焊接时较为困难,不适宜横焊及仰焊。若掌握不好,会使熔化金属大量坠流[4]。解决思路为:

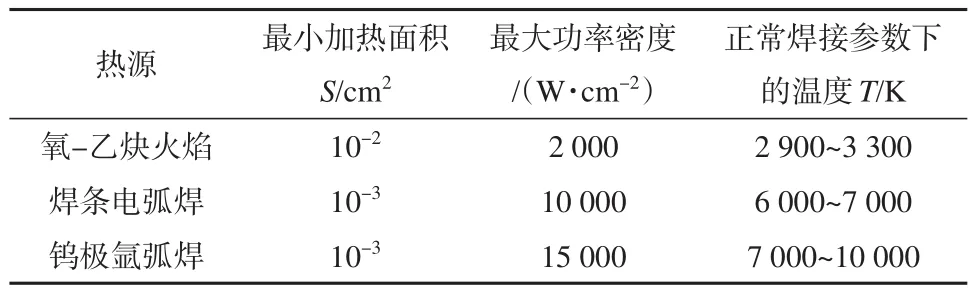

①采用浅熔深、小熔池的焊接方法。按照焊接过程中金属所处的状态以及工艺特点将焊接方法分为熔化焊、压焊和钎焊三大类,其中熔化焊的焊缝强度最高[5],几种熔化焊的热源主要特征如表2所示。

表2 几种熔化焊的热源主要特性[2]Table 2 Several main characteristics of heat source of fusion welding

②在焊接位置不改变的情况下,采用轴瓦径向转动焊接的工作模式。

③对于轴径大于500 mm的大型轴瓦,例如BBD3854型双进双出磨煤机轴径1 050 mm,转动困难的轴瓦采用助焊模具,分区、分层、逐道补焊。

2 解决方法

2.1 针对补焊耐磨合金层焊缝熔合困难的解决方法

对于瓦面合金层脱落露出铁合金的情况,在依照原有常规方法清理污损后,可采用雕刻用手持小型直磨机加不锈钢丝刷头对待焊区进行机械刮刷模式,去除氧化膜的同时,可增加待焊瓦基层表面的粗糙度,焊接时利用液态锡流动性好、渗透性好的特点,可获得理想的焊接层。对于只需补焊耐磨合金的待焊区,可以采用不锈钢刷或不锈钢丝刷头手持小型直磨机(调成低速)清除氧化层,消除焊缝熔合的阻碍。该方法较以往的刮刀刮除模式效率更高,更适合轴瓦的曲面。

2.2 针对耐磨合金液态流动性高,焊缝成形困难的解决方法

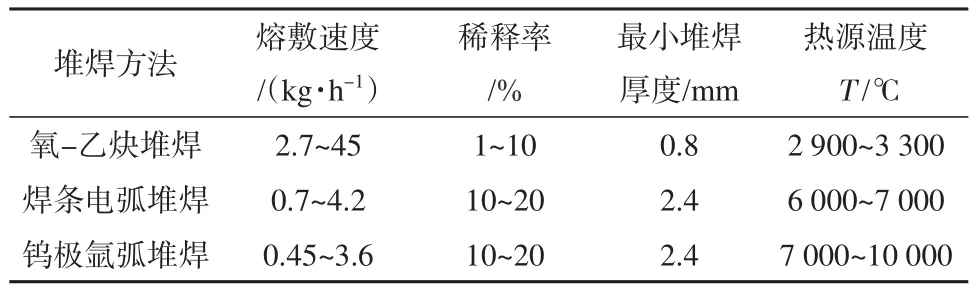

(1)采用热源温度低、线能量小、熔深浅的焊接方法。缺失耐磨合金层的补焊操作可对应为堆焊。几种堆焊方法的主要特点如表3所示。

表3 几种堆焊方法的主要特点【4】Table 3 Main characteristics of several surfacing methods

从表1可以看出,可采用氧-可燃气体火焰堆焊进行操作。对于轴径小于DN500 mm轴瓦补焊,由于所需线能量小,也可采用火焰温度比氧-乙炔焰更低的氢-氧焰焊接[6]。如果焊接区域较大,可将补焊区分为若干个小区域,分次间隔补焊。每层焊缝高度不能过大,若一层焊缝达不到补焊厚度(熔敷金属应高于瓦面0.5 mm左右),可实施多层焊[7]。

(2)研发焊接辅助设备。

①研发无级转瓦设备。

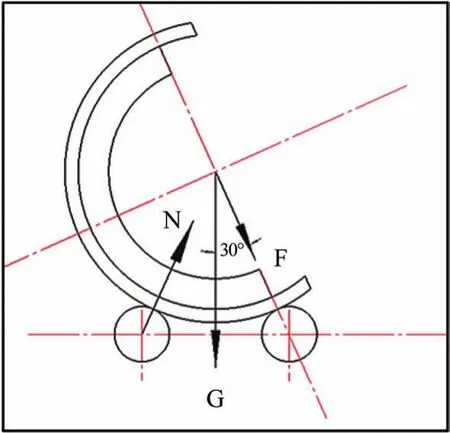

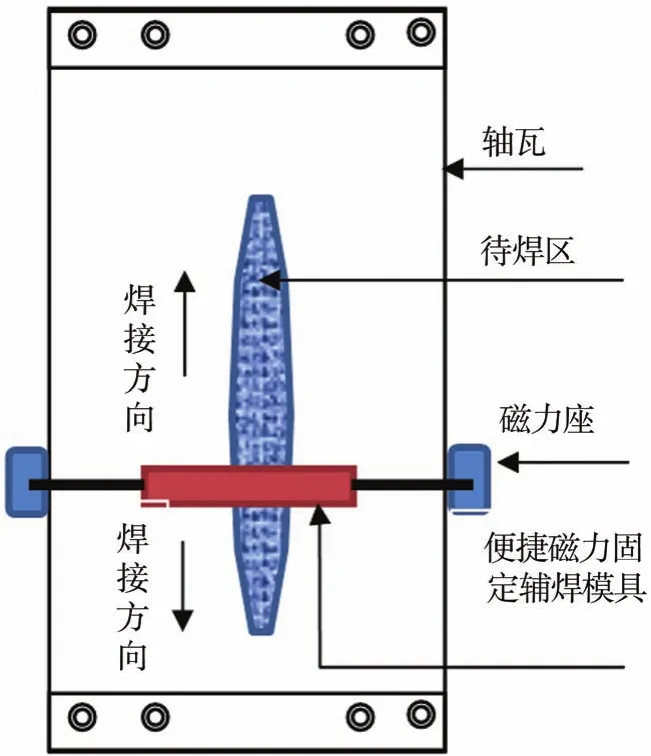

轴瓦的补焊类同于锡、铅堆焊,适焊位置为平焊,由于轴瓦结构形状为半圆弧形(见图1),因而实施焊接区域通常为径向水平线前后5°区域。但是轴瓦是一个可转动的部件,能调节到理想位置。只是由于大型轴瓦本身自重大,弧面的形状和瓦背的存有润滑油污,使得轴瓦旋转及到达理想位置后固定困难。针对以上特点并结合瓦基部是半圆弧形铸钢件,研发了平行四点强磁吸附刚性固定无级转角辅焊平台(该设备已经在申请专利中,待获批)。使用该平台可利用对称两组四点磁力轮对轴瓦进行吸附,并用卡具固定(见图1、图2)。这样既能保证待焊轴瓦在径向进行无级转动调整,也能保证其不会滑落翻倒。驱动转瓦可使用电机,也可利用蜗杆传动的方式。经实践使用,效果良好。

图1 轴瓦旋转到最大角度后力的分解图Fig.1 Force decomposition of bearing bush after rotation to maximumAngle

图2 辅焊平台旋转轴瓦实例Fig.2 Example drawing of auxiliary welding platform rotating bearing bush

②针对轴径大于DN500 mm的轴瓦耐磨合金层的补焊研发轴向焊缝成形模具。

磨煤机、球磨机、选矿机的轴瓦过大(如BBD3854型双进双出磨煤机轴径为1 050 mm),不适合在平台上操作,补焊区域也相对较长。结合铅的焊接操作方法实例,对于铅的横缝焊件可采用挡模法焊接,将挡模倾斜支撑在焊缝下方,逐段进行焊接[8]。依据对焊接工装夹具的设计要求,焊接工装夹具应动作迅速、操作方便,操作位置应处在工人容易接近、最宜操作的部位。特别是手动夹具,其操作力不能过大,操作频率不能过高,操作高度应设在工人最易用力的部位,当夹具处于夹紧状态时应能自锁[9]。研发制作轴瓦补焊便捷磁力固定辅焊模具,如图3所示。模具主要材料为导热性、塑性良好的纯铜,利于低熔点的铅、锡合金耐磨层焊接熔池的快速凝固。模具的使用从水平位置开始,分别向轴瓦径向两端逐层堆焊。

图3 便捷磁力固定辅焊模具Fig.3 Convenient magnetic fixed auxiliary welding mold

3 应用实例

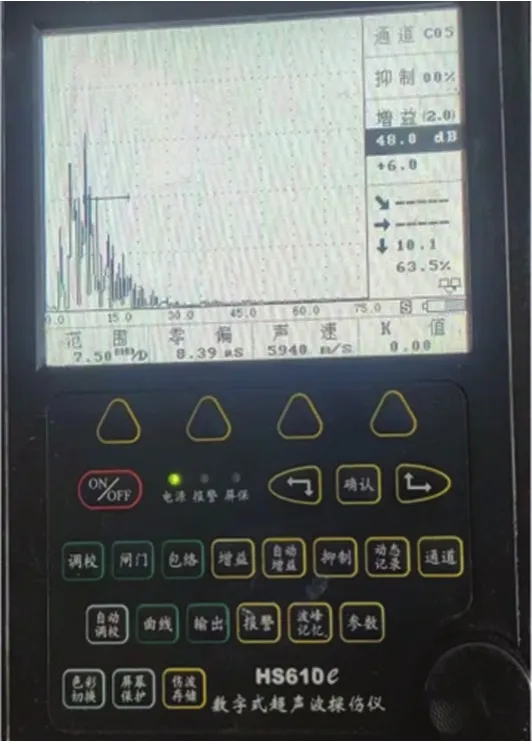

2022年某石化公司热电厂锅炉装置3#磨煤机型号为MG2947,具体参数为:长度2 900 mm,直径4 700 mm,容积31.04 m3,转速19.34 r/min,最大装球量35 t,生产能力16 t/h,进料/出料口尺寸850/950 mm,电动机功率560 kW;总装尺寸(长×宽×高)为11 130 mm×6 353 mm×4 844 mm,总重77.8 t。3#磨煤机在运行中出现轴颈润滑油温度逐渐升高的现象,停运检查发现轴瓦表面巴氏合金耐磨层出现深度约2 mm的条痕,其长540 mm,宽25 mm。使用HS610e超声波检测仪检测出现杂乱波(见图4)。分析原因主要是中瓦面损伤处轴颈的光洁度不够,使瓦面接触点受剪应力作用而引起大面积拉伤。

图4 超声波检测的轴瓦损坏层波形Fig.4 Waveform of damaged bearing bush detected by ultrasonic

修复伤损瓦方案一(原方案):离线返厂检修,工作期为15个工作日。方案二:采用研发设备及配套新方法的在线维修工期为2个工作日,其中补焊时间约为8 h。

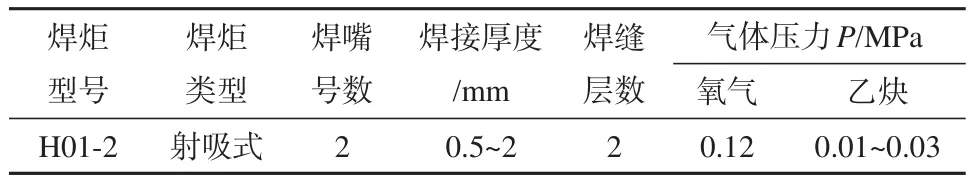

经研究决定实施方案二,具体操作为:使用轴向焊缝成形模具进行操作,实施氧-乙炔气焊,分区、分层、梯次逐道补焊,焊接工艺参数见表4。由于伤损瓦面较长,故焊前清理时使用夹不锈钢丝刷头的小型手持低速直磨机清理氧化膜,并使用0.2~0.4 MPa的压缩空气吹净杂物;停焊复焊及第二层焊接前,也采用低速直磨配合空气风吹扫清理氧化层模式。采用该种方法焊缝结合简单迅速,未出现不熔合、气孔、夹渣等现象,补焊效率大幅提升,实际补焊操作时为6 h。

表4 焊炬规格、焊接工艺参数[10]Table 4 Torch specifications and welding process parameters

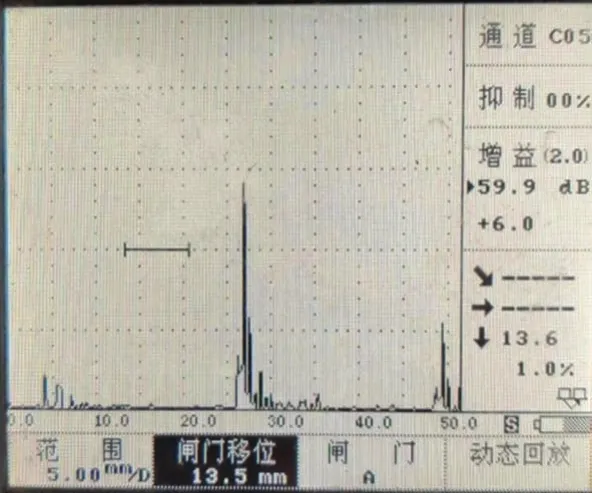

修复后使用HS610e超声波检测仪检测,反射波形为清晰反馈波,内部质量优良,见图5。修复后的轴瓦运行至今未出现异常。实施轴瓦复合金属层在线补焊维修的方案,相比原方案缩短工时:(15-2)×24=312 h;提前复产煤粉:16 t/h×312 h=4 992 t,提前复产蒸汽:420 t/h×312 h=131 040 t;节约返厂浇铸轴瓦费用数十万元。

4 结论

大型转机设备核心部件轴瓦价格昂贵,其瓦面耐磨复合金属层的缺损在线修复是高效、节省维修资金、减少耗费的理想方案。但之前由于轴瓦的低熔点耐磨合金层焊缝熔合困难、液态流动性高、焊缝成形困难,使得在线修复大型轴瓦成为一个难题。本文针对难点实践使用小型直磨机机械刮刷去除氧化膜、增加基体粗糙提高异种金属的熔合性能新操作方法,针对轴瓦调整焊接位置不利于补焊维修,研发了平行四点强磁吸附刚性固定无级转角辅焊平台和轴向焊缝成形模具,解决大轴径轴瓦耐磨合金层的补焊困难、焊缝下坠明显等缺陷,有效解决了在线修复补焊轴瓦作业中出现的综合性难题。

图5 超声波检测的轴瓦补焊区波形Fig.5 Waveform of bush repair welding area detected by ultrasonic