电阻点焊焊接接头拉伸剪切试验方法研究

王 博,安洪亮,郭 枭,杨昊泉,韩大明,贾立超

哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

电阻焊是通过电极对组合后的焊件施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法[1]。其具有质量好、效率高且最有潜力实现自动化焊接等优点,广泛应用于汽车、轨道交通、航空航天、电子等装备制造业领域[2-3]。2018年底,由全国焊接标准化技术委员会归口,启动了我国电阻焊接头基础检验方法系列标准按照ISO标准体系转化的工作,制定的系列标准由国家标准化管理委员会于2020年10月批准发布,2021年5月1日起正式实施[4]。其中由中车青岛四方机车车辆股份有限公司、哈尔滨焊接研究院有限公司负责制定的GB/T 39167—2020《电阻点焊及凸焊接头的拉伸剪切试验方法》[5],相较于ISO标准无技术性修改。

标准在修订过程中发现,目前尚无针对电阻点焊拉伸剪切试验过程中影响试验结果的研究。本文对材料、板厚、试样尺寸、焊点直径、试验温度、试验速率等参数进行验证试验,数据采集系统使用DIC(Digital Image Correlation)方法,分析试验过程中母材与焊缝的应变分布情况[6],得出电阻点焊拉伸剪切过程中饱和强度条件产生的原因,试验温度、试验速率对整个试验的影响。DIC技术发展于20世纪80年代初,结合了数字图像处理技术和光学测量技术,通过识别随机的散斑来精确匹配两张散斑图像,再通过相关性计算,以得到匹配点运动后的坐标,是一种非接触测量方法[7-8]。

1 试验方法

为了说明标准的广泛适用性,本文选用三种材料,采用点焊机器人BOS 5000制备301不锈钢、碳钢、5083铝合金电阻点焊接头,母材材质及规格如表1所示。1~8组为本标准规定范围内的试验组,采用相同的材料、板厚和焊接工艺,其中第1~4组设计搭接长度相同,试样宽度不同;第5~8组设计为试样宽度相同,搭接长度不同,第4组为满足饱和强度条件尺寸的标准试样。第9、10两组为本标准规定范围外的非标尺寸试样。

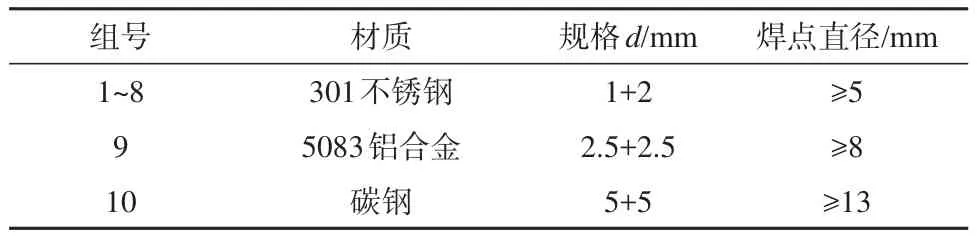

表1 试件材质及规格Table 1 Test Specimen material and specification

室温下,按照GB/T39167—2020中规定的试验方法,通过电子拉力试验机AG-XPLUS100kN进行拉伸剪切试验,同时连接三维全场应变测量分析系统(DIC)对整个试验过程进行数据采集,记录最大拉伸剪切力,采用游标卡尺测试焊点直径。

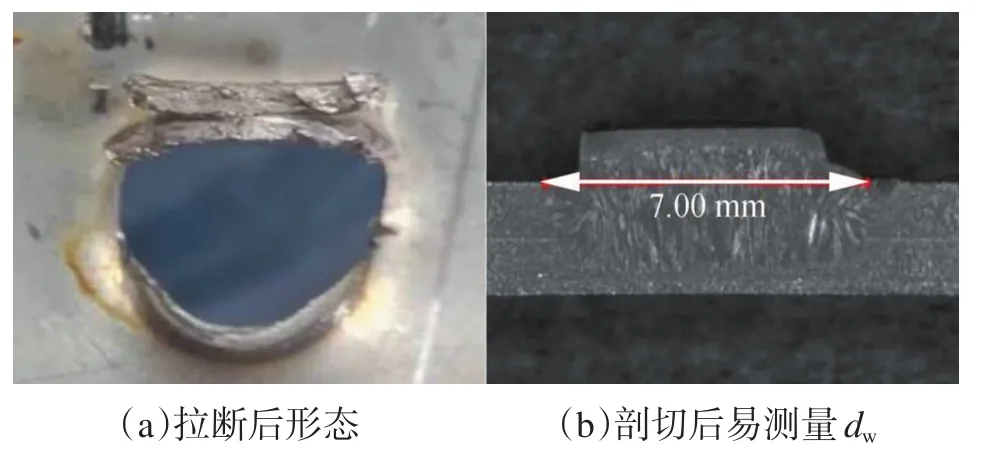

薄板电阻点焊试样断裂形式多为非对称凸台断裂,其端口处呈现不规则形状,如图1a所示。测量焊点直径(dw)时,由于卡尺本身厚度的限制,直接测量难以保证准确性,可以垂直板面、过电极压痕中心采用机加工进行剖切,在切面使用标尺进行测量,如图1b所示。

图1 非对称凸台断裂Fig.1 Asymmetric plug failure

2 结果与分析

2.1 饱和强度条件研究

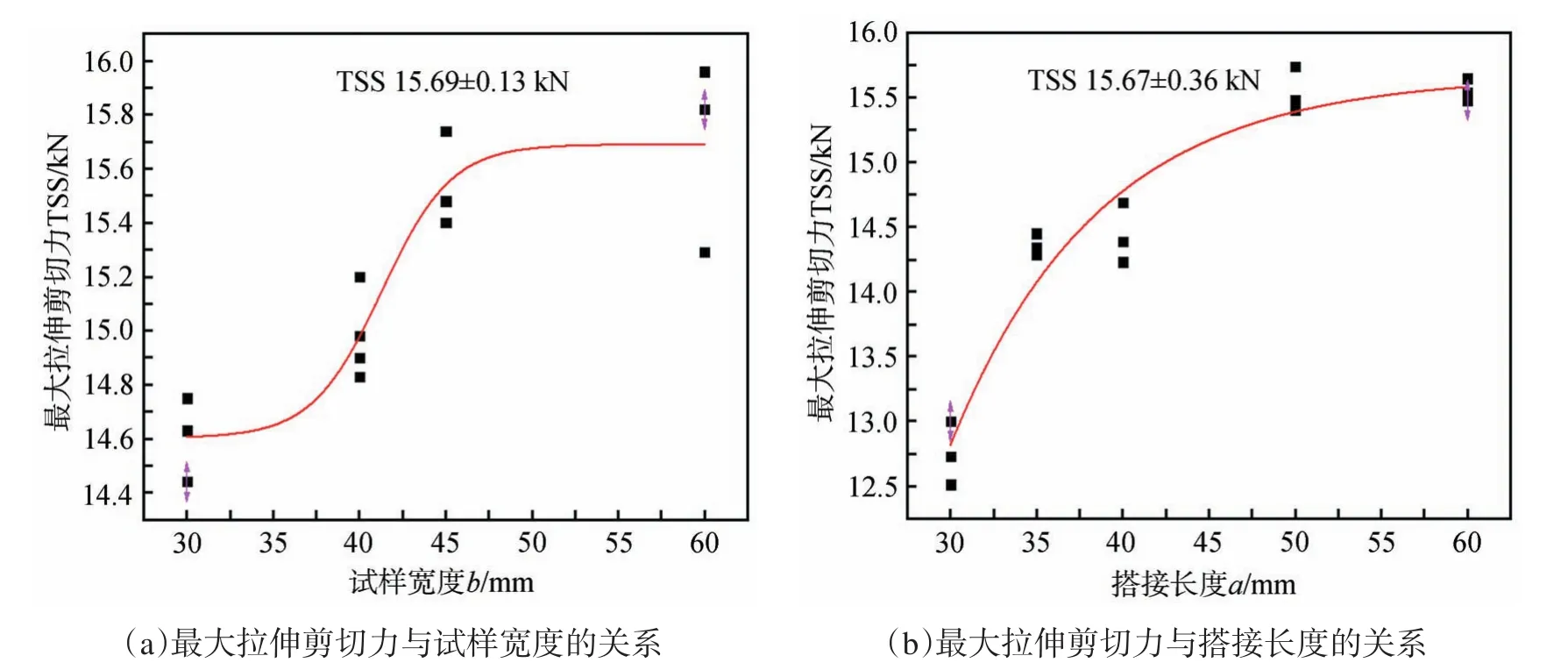

饱和强度条件的定义为(电阻焊)试样在超过某一宽度和搭接长度时,焊点强度不增加的条件。为分析其产生原因对1~8组试样进行试验,试验结果标准偏差如表2所示。将试验数据用计算机拟合后,得到最大拉伸剪切力与试样宽度和搭接长度之间的关系曲线,如图2所示。由表2可知,最大拉伸剪切力与焊点直径的标准偏差均较小,说明使用标准规定范围内的试样进行试验可获得稳定的试验结果。由图2可知,第3、4、8组试验结果为饱和强度条件下的最大拉伸剪切力,说明使用满足饱和强度条件尺寸的试样进行试验即可获得饱和强度条件下的最大拉伸剪切力,只有在这种情况下拉伸剪切试验检测的才是焊点接头性能。

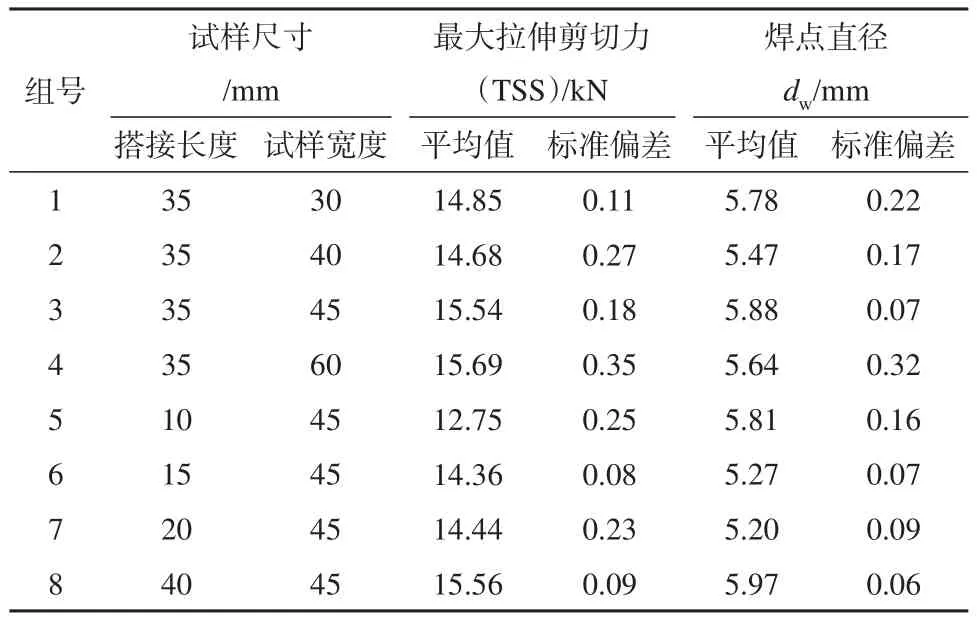

表2 试验数据平均值及标准偏差Table 2 Mean value and standard deviation of test data

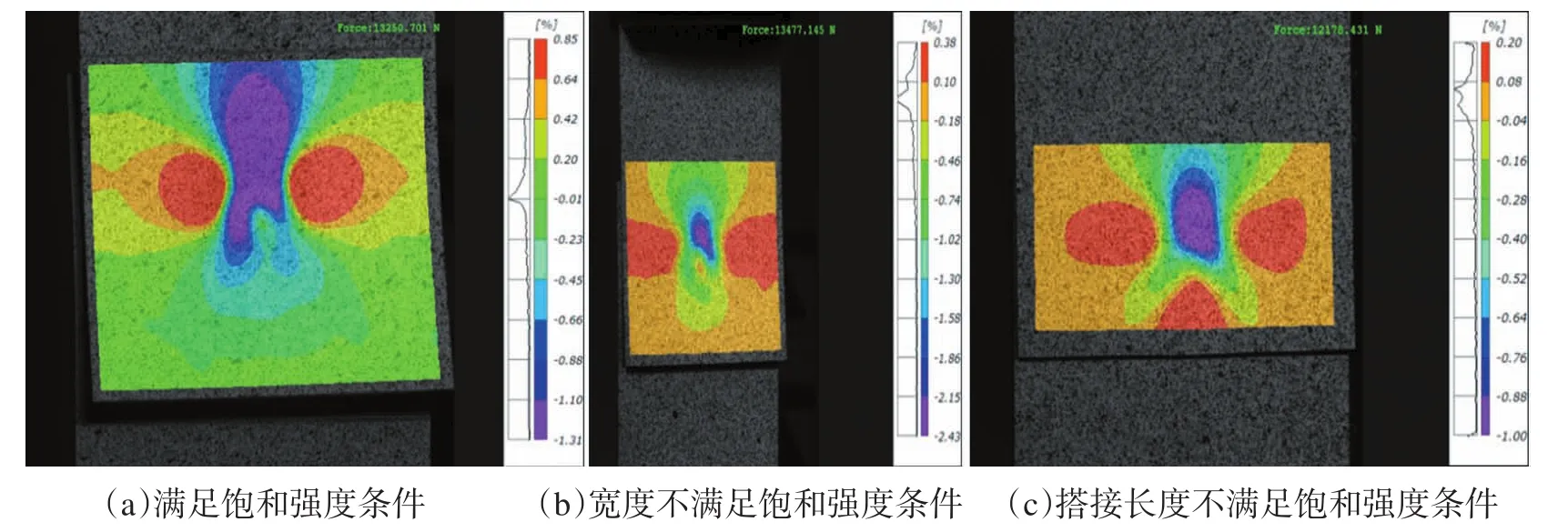

使用DIC采集试验过程数据,对接近最大力的时间点进行局部应变分析,如图3所示。可以看出在电阻点焊拉伸剪切试验过程中,焊点直径的四周发生明显的局部应变,形成了单独的环形应变场。说明在电阻点焊拉伸剪切试验过程中母材与焊点同时发生应变,母材部分参与了整个试验过程。

图2 最大拉伸剪切力与试样尺寸的关系Fig.2 Relationship between weldstrength and test specimen size

图3 拉伸剪切试验三维全场应变图Fig.3 Three-dimensional full-field strain diagram of tensile shear test

Lee等[9]通过变换加载条件得出低碳钢电阻点焊的抗拉强度等于剪切强度的80%;崔学团等[10]确定了纯剪切拉伸所测的抗拉强度值较高,正向拉伸(十字拉伸/剥离试验等情况)测得的抗拉强度值较低,当拉伸剪切试验过程中焊点处产生正向力的分量时,测得的最大拉伸剪切力低于实际值;代巧等人[11]通过多级载荷试验获得了TA2紧凑拉伸试样的疲劳裂纹扩展规律,在此基础上结合DIC和Irwin模型,建立了疲劳裂纹尖端循环应变场的实验划分方法,实现了循环塑性区、单调塑性区和弹性区的划分。满足饱和强度条件尺寸的试样在拉伸过程中,四周形成的环形应变区域中的循环塑性区是完整的,可认为母材部分有充足的能力抵抗变形,焊点处所受的力没有产生分量,测得的最大拉伸剪切力准确。不满足饱和强度条件尺寸的试样在拉伸过程中,循环塑性区不完整,超出了母材边界,母材抵抗变形失效,焊点部分参与了母材部分变形的抵抗,即焊点部分产生了正向力的分量,测得的最大拉伸剪切力比实际值要低。

饱和强度条件产生的原因是在拉伸剪切过程中母材部分参与了整个拉伸过程,当试样宽度、搭接长度足够大时,焊点直径四周形成完整的循环塑性区,母材边界为弹性区,变形主要集中在母材内部,母材金属板有充足的能力抵抗拉力的作用,焊点部分没有产生力的分量,这时拉力才是专门针对接头的,测得的最大拉伸剪切力才准确。电阻点焊拉伸剪切试验过程中,当焊点直径四周形成完整的循环塑性区即可获得满足饱和强度条件下的最大拉伸剪切力。因此使用DIC可以判定试验结果是否满足饱和强度条件。

2.2 试验温度、试验速率验证

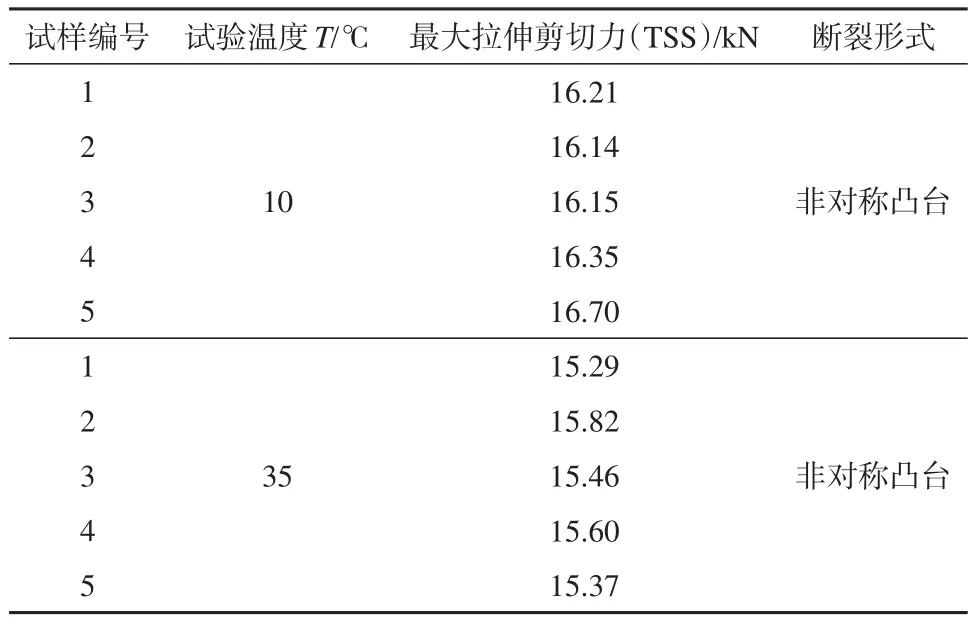

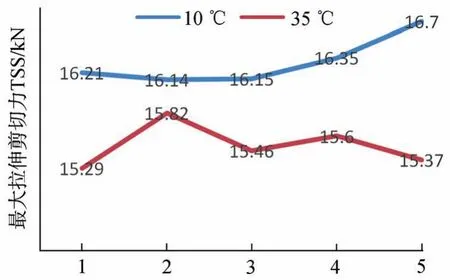

GB/T39167—2020并未对室温温度进行定义。金静静[12]对比国内外标准通过试验得出,一般情况下室温试验应在10~35℃条件下进行,对于温度要求严格的试验,试验温度应为(23±5)℃。分别采用10℃、35℃温度条件,对第3组试样进行试验,试验结果如表3、图4所示。可知10℃、35℃试验结果差异明显,为避免温度原因造成的结果差异,应严格要求室温温度,建议试验环境温度为(23±5)℃。

表3 不同温度条件下的试验结果Table 3 Test results at different temperatures

图4 不同温度条件下最大拉伸剪切力趋势Fig.4 Trend of maximum tensile shear force at different temperatures

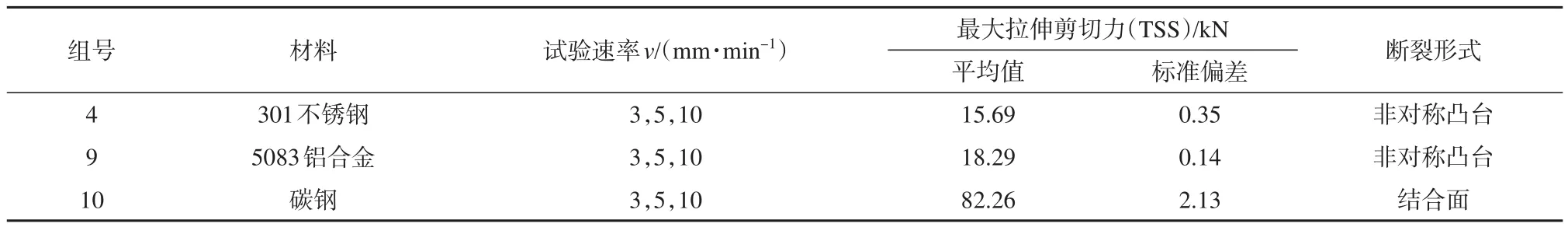

GB/T 39167—2020并未对试验速率提出要求。试验速率对于金属材料抗拉强度的影响较小[13]。通过查阅相关剪切试验标准可知GB/T 34487—2017[14]要求试验速率不大于19mm/min、GB/T13683—1992[15]要求试验速率不大于13 mm/min、GB/T 3355—2014[16]要求试验速率为1~5 mm/min、GB/T 6400—2007[17]要求试验速率不大于5 mm/min。选取3、5、10 mm/min三个节点进行速度验证试验,其试验结果平均值、标准偏差及断裂形式如表4所示,可知最大拉伸剪切力平均值、标准偏差均较小,断裂形式统一,说明试验速率对电阻点焊拉伸剪切试验的影响较小。

表4 不同速率试验结果平均值及标准偏差Table 4 Average and standard deviation of test results at different rates

3 结论

(1)对于非对称凸台断裂,测量焊点直径时可借助机加工对试样进行处理,再通过卡尺测量。

(2)基于DIC设备获取的应变场分析得出,当焊点直径四周形成完整的循环塑性区即可获得满足饱和强度条件下的最大拉伸剪切力。因此使用DIC设备可以对试验结果是否满足饱和强度条件进行判定。通过对循环塑性区的深入研究可以为超出标准范围的试样如何获取饱和强度条件下的最大拉伸剪切力提供依据,完善标准的使用范围。

(3)拉伸速率对试验结果影响较小,环境温度对试验结果影响较为明显,建议试验环境温度为(23±5)℃。