配浆法在混凝土绿色发展中的应用

唐林洋

(广东基础新成混凝土有限公司)

随着建筑行业的不断进步发展,绿色环保可持续发展的理念深入人心,混凝土行业明确要求绿色生产,做到场地废水和循环浆水零排放。在目前生产混凝土产生的循环废水处理方式,主要有沉淀池处理和压滤机处理两种方式。其中沉淀池处理后的废水再循环利用形式粗犷,控制精度低;而压滤机处理则维护成本较大,且会产生泥饼要二次处理等问题。所以,构建一套新型的配浆再利用系统,对循环废水精细化处理就显得十分有意义。

1 循环浆水在混凝土中的传统应用工艺

在当前市面上,无论是商混站还是施工工地,生产现场产生循环浆水后,处理方案基本采用压滤机和沉淀池两种处理方法。压滤机法和沉淀池法各有优劣,场地不同,其成本、空间、利弊也各有不同。商混站两种方法都有采用。

压滤机处理循环浆水工艺流程如图1 所示。

图1 压滤法工作运行图

其工艺流程如图所示,优点在于污水处理快,生产效率高且废水回收率高。缺点则是设备成本贵,维修保养等设施更换时间长,价格高,还有非常重要的一点不可忽视,那就是压滤机法最终会产生二次固废。且二次固废每年清理运输费用高大数万元。而沉淀池法主要采用三级沉淀法,结合废水废渣回收系统进行重复利用。其主要原理如图2。

图2 沉淀法工作运行图

相对于压滤机来说,沉淀池工艺流程相对简单,经过三级沉淀池沉淀后循环利用。缺点是耗时长,同时回收效率也低,而且泥浆沉淀也不完全,很难保证处理之后的污水达到循环利用的标准,进而容易造成生产产生的废水无法及时得到使用。与此同时,浓度不稳定的废浆被使用到混凝土中,容易造成混凝土和易性出现较大波动,坍落度损失不可控。

2 粉体活性检测法计算循环浆水最佳使用时间

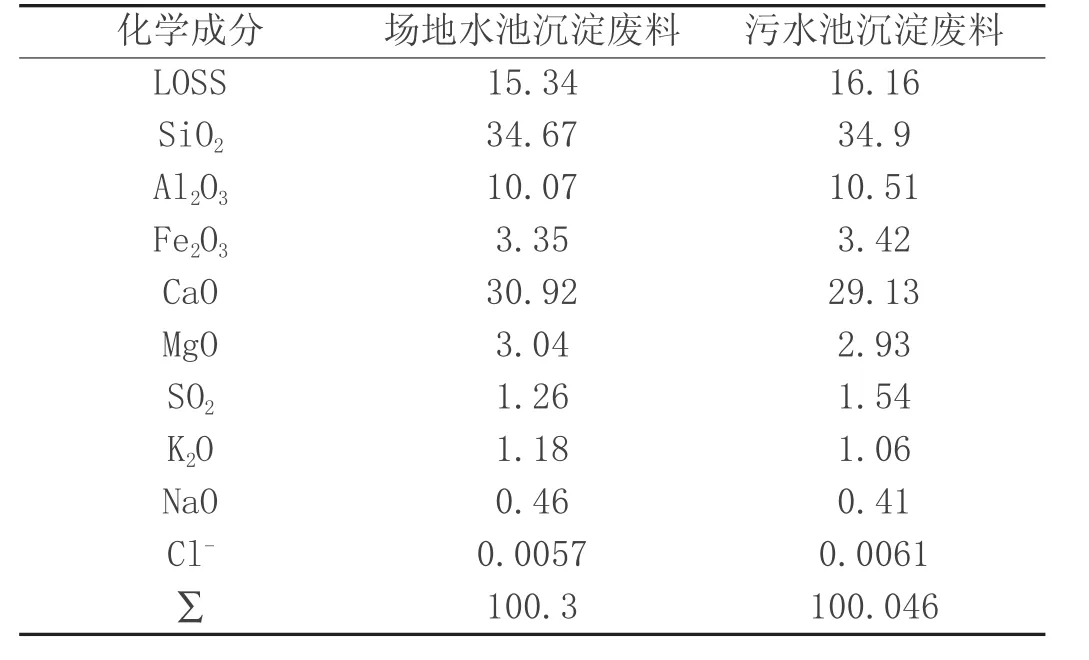

商混站的循环浆水主要来源是场地清洗和搅拌车清洗两种来源,而场地清洗则主要是清洗粉料罐车粉尘和砂石粉尘沉淀,因此,沉淀池循环浆水的主要成分应为水泥、煤灰等活性粉尘加砂石含粉含泥粉尘。本团队针对混凝土生产站循环浆水特点,将不同时长生成的循环浆水进行快速脱水烘干,分析其化学组分,结果如表1 所示。

表1 场地水池沉淀粉料(烘干物)和污水沉淀粉料(烘干物)化学成分 (%)

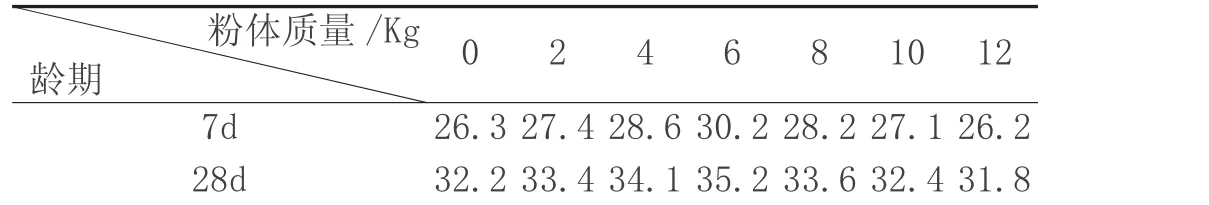

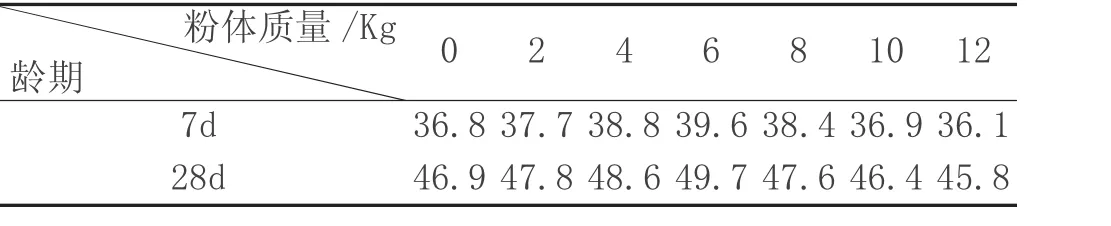

不同龄期之下,其活性组分又各不相同。由于胶凝材料与水反应逐渐胶结,其中未水化的胶凝材料会随着时间越来越少,所以,循环浆水在生成后,理论上越早使用效果越好。本团队将循环浆水烘干粉磨并进行粉体活性试验,通过不同时间采集的样本进行数据分析,统计结果如表2、表3。

表2 同一日期不同时间段循环浆水提取粉体活性试验

表3 不同日期循环浆水提取粉体活性试验

从表2、表3 可以发现,循环浆水自生成后,随着时间的延长,其活性出现显著下降趋势。当时间超过7h后,循环浆水加入对活性起副作用。当循环浆水在4h 以内时,如果能够对循环浆水进行有效利用,可以得到活性达65%以上的效果。而提取时间段和不同日期不受影响,说明循环浆水物质组分相对稳定。因此,循环浆水如果能够得到及时使用,且控制精准的话,对混凝土体系是有利的。

3 粉体代位法研究浆体浓度及用量对混凝土的影响

在确定循环浆水利用的最佳时间以后,本团对循环浆水浓度对混凝土和易性、强度及耐久性的影响进行了试验研究。假定,掺入单方混凝土中的粉体总量是固定的,则循环浆水用量受循环浆水浓度影响作相应调整。亦即,假定单方混凝土中掺入5Kg 粉体,则当废水浓度为5%时,循环浆水使用量为100Kg,相应混凝土用水直接扣除95Kg 即为生产称量用水。如此,则混凝土掺多少粉体对混凝土体系最为有利,或者说影响最小,需要通过试验进行分析,试验结果见表4~表7。

表4 不同粉体掺量对C25 抗压强度影响

表5 不同粉体掺量对C30 抗压强度影响

表6 不同粉体掺量对C35 抗压强度影响

表7 不同粉体掺量对C40 抗压强度影响

从上述结果可知,对于中低强度等级的混凝土,掺搅拌站废水的混凝土较自来水混凝土强度略有提高,这主要是由于废水中含有少量未水化的矿物掺和料、水化硅酸钙凝胶、水泥等细度较细的成分,这可以填充混凝土空隙,提高混凝土密实性,从而提高强度。废水中的碱性溶液可以为粉煤灰等矿物掺和料提供碱环境,激发粉煤灰等矿物掺和料的活性,从而提高了掺废水混凝土的早期及后期强度。

在本团队的其他研究中发现,对于C40 及以上中高强度混凝土,掺入废水的混凝土早期强度低于自来水拌制的混凝土早期强度,但后期强度却高于自来水拌制的混凝土,这主要是因为高强度等级的混凝土水胶比较小,硬化后混凝土较中低强度等级混凝土密实度高。混凝土早期强度主要是由水泥和胶凝材料中活性矿物提供,废水的掺入使得混凝土中活性较高的细粉含量减少,所以其早期强度略低,但在后期强度发展的过程中,废水中的低活性粉料会填充混凝土空隙,提升混凝土的密实性,对混凝土后期强度反而有提高作用。

4 新型定量定浓配浆精准控制工艺

目前循环浆水浓度控制主要有人工控制、程序控制和电脑控制三种方案。

人工配浆方法:用密度计人工测量循环浆水浓度,人工控制清水和循环浆水的注入量。这种方法无需额外投资,但投入人工较多、效果较差。目前市面上主要采用的就是这种方法;

程序控制法:根据检测的循环浆水浓度和注入清水后符合回用浓度的水位,设置自动调节的上下水位,系统根据水位变化自动打开或关闭清水或循环浆水的注入。此方法可维持配浆后的浓度在设定范围内的基本稳定,投资较少,需投入一定的人工,但效果一般;

电脑控制:自动检测循环浆水浓度并自动调节浆水和清水的注入量。此方式可精准保证配浆后浓度的稳定,此方法虽然前期需要一定的投入,但后期基本不用人工付出,效果最佳。

我公司为保证循环浆水浓度精准控制,并保证混凝土质量可控,最终确定使用电脑控制方案。同时,对场地现有砂石分离系统及三级沉淀系统进行了改造和升级,使之能够满足设计的需要,做到精准控制循环浆水浓度,同时与生产投料系统相匹配。具体运行控制流程图如图3 所示。

图3 配浆装置浓度自控设计运行图

5 结论

⑴此次研发,在绿色节能理念的基础上,为实现商混站零排放的循环浆水综合利用,首次提出了循环浆水利用时效性的概念,在循环浆水产生4 小时以内重复利用,对混凝土强度、和易性和耐久性都有一定的改善效果。在循环浆水配制工艺上,提出了一套精密控制的配浆工艺流程图,在保证产生循环浆水及时使用的同时,又实现了精密控制,降低了人力成本。

⑵在配浆装置的研究中,定量定浓系统的研制是整个装置的关键,精准监测废浆废水的实时浓度决定了精确指导生产配合比用水量,在保证混凝土质量的同时也达到了废浆废水循环利用的绿色环保要求。