高温环境下耐热混凝土的劣化规律研究

黄 诚 张学阳 苟余江

(四川华西绿舍建材有限公司)

0 引言

随着我国城市现代化建设的快速发展,建筑防火变得尤为重要。当火灾发生时,建筑物长时间暴露在高温环境中,材料性能劣化速度快,程度深,结构物损伤严重,承载能力急剧下降,甚至导致建筑坍塌,造成重大财产损失和人员伤亡。耐热混凝土便孕育而生。

耐热混凝土是指在200~900℃高温长期作用下,混凝土不被破坏,承载性能较好,体积变化小的一种混凝土[1]。国内外学者研究认为,混凝土受热破坏主要与材料的热膨胀性质及混凝土内部连通孔隙有关[2-4],因此,杨雪宁[5]等采用掺纳米硅粉和掺粉煤灰来改善混凝土内部的微结构,提高其耐热性能,实验结果表明掺纳米硅粉比产粉煤灰更能提高混凝土的耐高温性能。周春利[6]采用高钛矿渣作为骨料制备耐热混凝土,成功开发出了C30 耐热500℃的混凝土,并加强了固废的利用。马超[7]研究了聚酯纤维对混凝土耐热性能的影响,研究认为:高温下纤维熔化形成孔隙有利于水分散发,减少混凝土内部缺陷的产生,且纤维的最佳掺量为2㎏/m3。Antonovich[8]认为在混凝土掺入复合外加剂可以显著提高混凝土的耐热度。

国内外学者从胶凝材料、骨料、纤维、外加剂等几个方面入手,试图降低不同材料热膨胀性能差异,改善连通孔隙,阻碍裂纹扩展等几点改善混凝土的耐热性能[9-10]。然而,对于不同材料对混凝土耐热性提高的极限,鲜有讨论,此外,在双碳背景下,满足所需性能,合理使用原材料,降低碳排放,是混凝土材料可持续发展的关键之路。因此,本文探究不同温度下,砂率、粉煤灰、矿粉等参数变化对混凝土耐热性能的影响规律,以期对耐热混凝土的应用提供技术指导。

1 实验部分

1.1 原材料

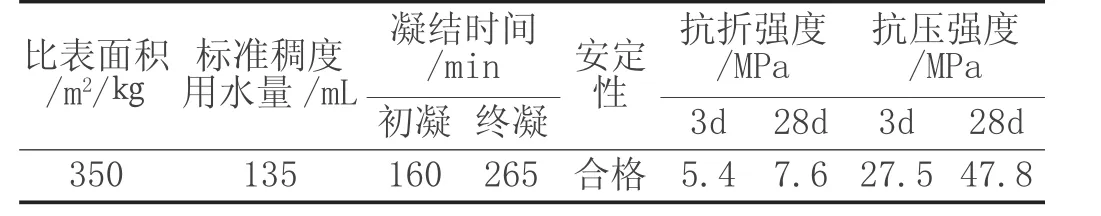

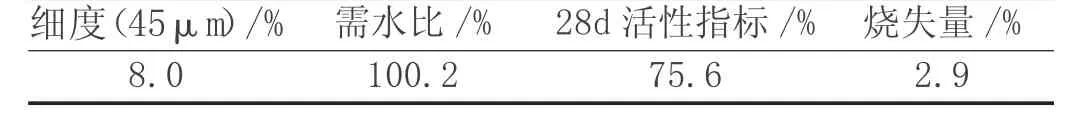

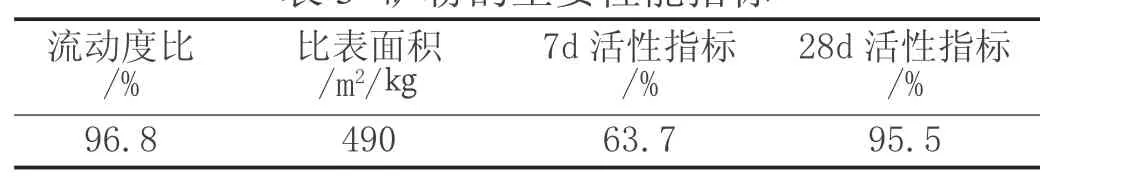

硅酸盐水泥:四川兰丰水泥有限公司生产的PO42.5 水泥,其具体技术指标见表1。成都搏磊资源循环开发有限公司生产的Ⅰ级磨细粉煤灰,其主要性能指标见表2。四川双实建筑新材料有限公司生产的S95 级矿粉,其性能指标见表3。机制砂:细度模数2.8。石灰石碎石:5~25mm 连续级配,堆积密度1700㎏/m3,表观密度2450㎏/m3。外加剂:聚羧酸减水剂。

表1 水泥的性能指标

表2 粉煤灰的主要性能指标

表3 矿粉的主要性能指标

1.2 实验内容及方法

混凝土的配合比设计如表4 所示,研究不同砂率(40%、43%、46%、49%)、不同粉煤灰掺量(10%、20%、30%)以及不同矿粉用量(10%、20%、30%)对混凝土耐热性能的影响。其中,混凝土的力学性能根据GB/T50081-2019《混凝土物理力学性能试验方法标准》中规定的方法测试,耐热性能则按照YB/T5252-2011《耐热混凝土应用技术规程》进行,将尺寸为100mm×100mm×100mm 的试件养护28d 之后,在105℃烘箱内烘干,而后置于高温炉中,按3℃/min 的升温速率均匀升温至设定温度,恒温3h后,自然冷却至室温,再测试其残余强度、线变化率。

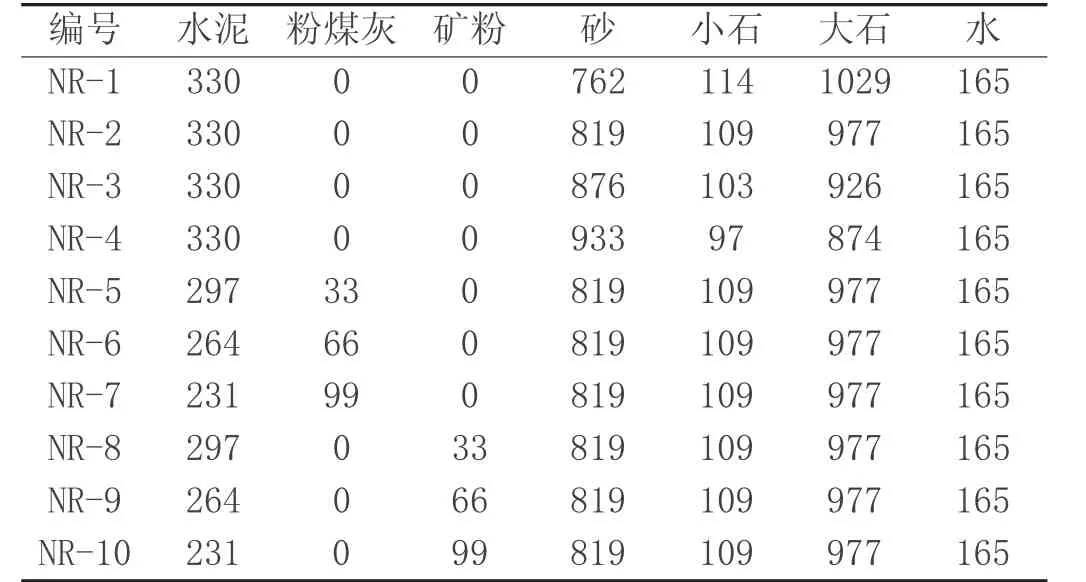

表4 混凝土配合比 (㎏/m3)

2 实验结果与分析

2.1 砂率对混凝土耐热性能的影响

2.1.1 不同砂率混凝土高温后强度变化规律

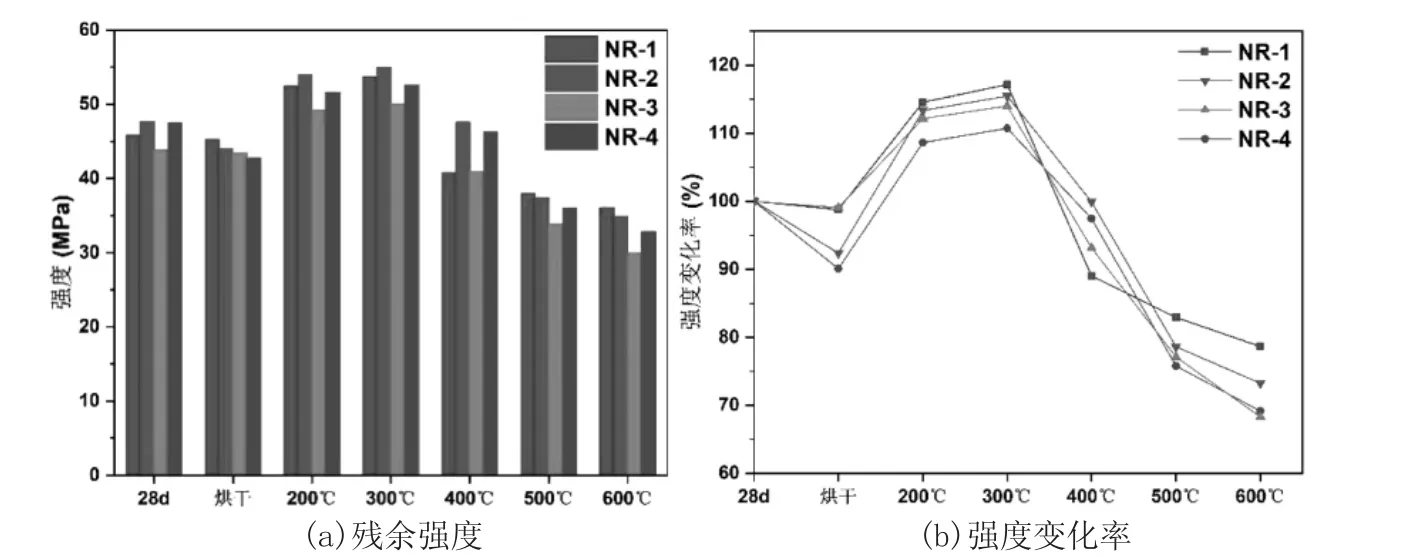

砂率对混凝土耐热强度的影响变化规律如图1 所示,随着温度的升高,混凝土的残余强度先增加后降低(如图1a 所示),这是由于在300℃以前,温度的升高加快了水泥水化反应,提高了其抗压强度,而在300℃以后,由于不同材料的热膨胀系数不同以及水化产物脱水等诸多原因,导致混凝土内部产生应力和微裂纹,抗压强度下降。另外,不同高温作用后,混凝土的残余强度随着砂率变化基本出现先降低后增加,这是由于当砂率过大或过小的情况下,混凝土内部孔隙率较高,孔隙率会吸收部分高温应力,降低混凝土出现微裂纹的趋势,在高温作用后表现较高的残余强度。

不同砂率混凝土高温后的强度变化率如图1b 所示,随着温度的升高,强度变化率现增大后降低,在300℃时,NR-1(砂率40%)、NR-2(砂率43%)的强度变化率达到115%以上,且NR-2 在20℃~600℃范围内强度变化率较好,结合混凝土的工作性能,选用NR-2 混凝土的配合比作为基准混凝土配合比。

图1 不同砂率混凝土高温后的强度变化规律

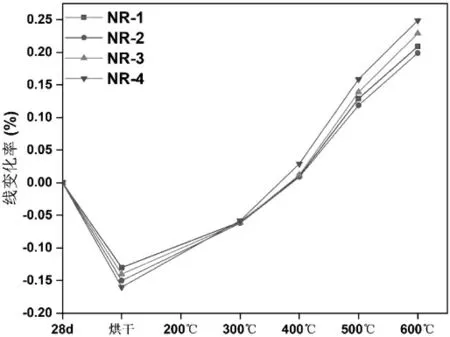

2.1.2 不同砂率混凝土高温后线变化率

砂率对混凝土高温后线变化率的影响规律如图2所示,随着温度的升高,混凝土的线变化率先减小后增大。这是由于在105℃烘干过程中,混凝土中毛细孔水迁移导致混凝土收缩,而在105℃之后,随着温度的升高,混凝土内部各组成热膨胀系数不同,以膨胀为主,导致混凝土线变化率逐渐增大。在600℃时,混凝土线变化率大小为NR-4>NR-3>NR-1>NR-2,表明当砂率为43%时,混凝土内部较密实,线变化率较小。

图2 不同砂率混凝土高温后的线变化率

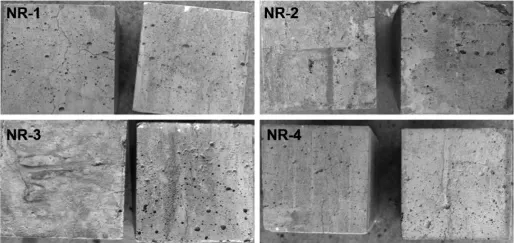

2.1.3 不同砂率混凝土高温后外观变化

不同砂率混凝土经过600℃高温后的外观如图3所示,结果表明,在600℃高温作用后,NR-1(砂率为40%)、NR-2(砂率为43%)、NR-3(砂率为46%)、NR-4(砂率为49%)混凝土表面都出现了裂纹,说明砂率变化对混凝土耐热性能影响不大,且难以抵抗600℃高温。因此,以600℃作为实验设置的最高耐热温度进行实验。

图3 600℃高温后混凝土外观

2.2 粉煤灰对混凝土耐热性能的影响

2.2.1 掺粉煤灰混凝土高温后强度变化规律

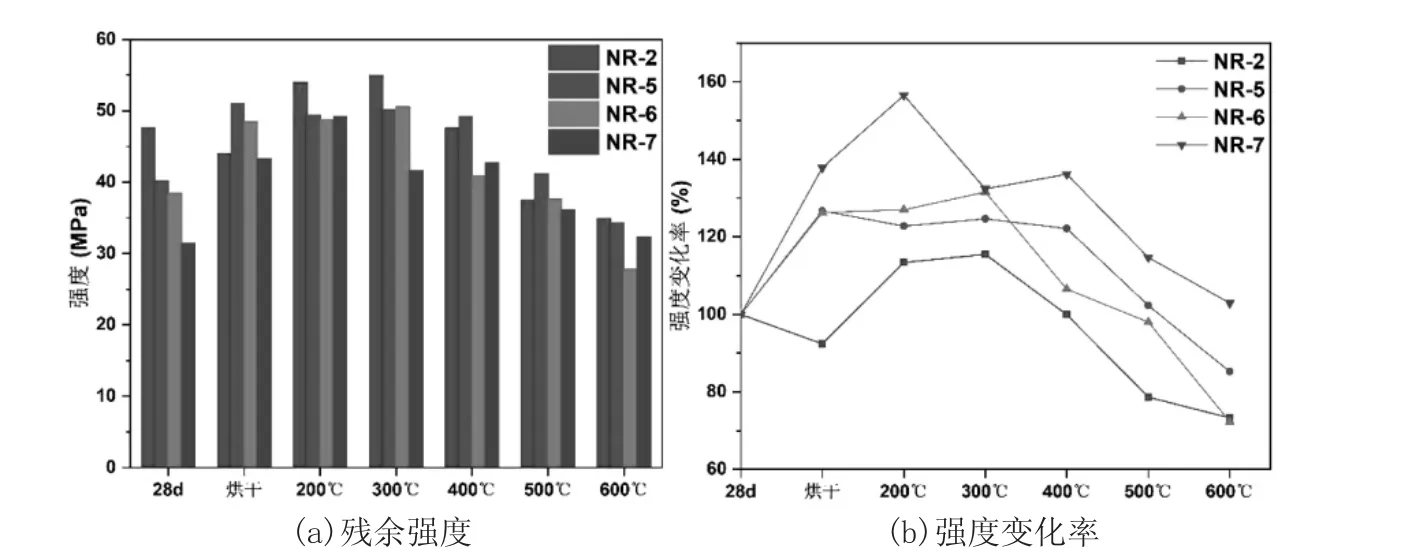

不同粉煤灰掺量下混凝土在高温后的残余强度变化趋势如图4a 所示,随着温度的增加,混凝土高温后的残余强度呈现先增加后降低的趋势。在300℃以前,NR-2(基准)、NR-5(粉煤灰掺量为10%)、NR-6(粉煤灰掺量为20%)混凝土高温后的残余强度较高,而在400℃以后,NR-2、NR-5、NR-6 的混凝土强度有所降低,而NR-7(粉煤灰掺量为30%)混凝土较28d 强度略有增长。

不同粉煤灰掺量下混凝土在高温后的强度变化率如图4b 所示,掺粉煤灰的混凝土NR-5、NR-6、NR-7 的强度增长率均大于NR-2,结果表明,掺粉煤灰的混凝土耐热性能较优。并且在20℃~600℃温度范围内,粉煤灰掺量为30%的混凝土强度变化率较好,特别是在300℃之后,强度变化率下降较慢,耐热性能好。因此,结合经济性考虑,推荐粉煤灰掺量30%。

图4 不同粉煤灰掺量混凝土高温后的强度变化规律

2.2.2 掺粉煤灰混凝土高温后线变化率

不同粉煤灰掺量对混凝土高温后的线变化率影响规律如图5 所示,随着温度的升高,混凝土的线变化率先减小后增大,变化规律与图2 相似。在105℃烘干后,随着粉煤灰用量的增大,混凝土的线变化率逐渐减小,这是由于粉煤灰的掺入,降低了混凝土毛细孔的连通性,阻碍了水分的迁移,降低了混凝土的收缩。在600℃后,随着粉煤灰用量的增加,混凝土的线变化率逐渐减小,这说明粉煤灰的掺入,可以减小混凝土的膨胀,降低混凝土的劣化程度,且当粉煤灰用量为30%时,混凝土高温后的膨胀率最低。

图5 不同粉煤灰掺量混凝土高温后的线变化率

2.2.3 不同粉煤灰掺量混凝土高温后外观变化

不同粉煤灰掺量混凝土经过600℃高温后的外观如图6 所示,结果表明,在600℃高温作用后,NR-2、NR-5、NR-6、NR-7 混凝土表面都出现了裂纹,说明粉煤灰掺量在30%以内,混凝土仍难以抵抗600℃高温。但当粉煤灰掺量为30%时,混凝土外观裂纹较小,数量较少,表明粉煤灰的掺入,对混凝土耐热性能的提高,有一定的作用。

图6 600℃高温后掺粉煤灰混凝土外观

2.3 矿粉对混凝土耐热性能的影响

2.3.1 掺矿粉混凝土高温后强度变化规律

不同矿粉掺量下混凝土在高温后的残余强度变化趋势如图7a 所示,随着温度的增加,混凝土高温后的残余强度呈现先增加后降低的趋势。在400℃以前,除NR-2(基准)混凝土残余强度较高之外,NR-10(矿粉掺量为30%)混凝土高温后的残余强度较高,而在400℃以后,NR-9(矿粉掺量20%)混凝土经高温后的残余强度较高。结果表明,在400℃之前,掺30%的矿粉对混凝土耐热性能改善效果较好,而在400℃之后,掺20%的矿粉对混凝土耐热性能改善效果较好。

不同矿粉掺量下混凝土在高温后的强度变化率如图7b 所示,在300℃之前,随着矿粉掺量增加,混凝土强度变化率逐渐增加,说明矿粉的掺入可以提高混凝土的耐热性能。在400℃之前,NR-10(矿粉掺量30%)混凝土的强度变化率较好,而在400℃之后,NR-9(矿粉掺量20%)混凝土的强度变化率较好。因此,结合经济性考虑,推荐在耐热度低于400℃时,考虑矿粉掺量为30%,而大于400℃时,推荐矿粉掺量20%。

图7 不同矿粉掺量下混凝土高温后的强度变化规律

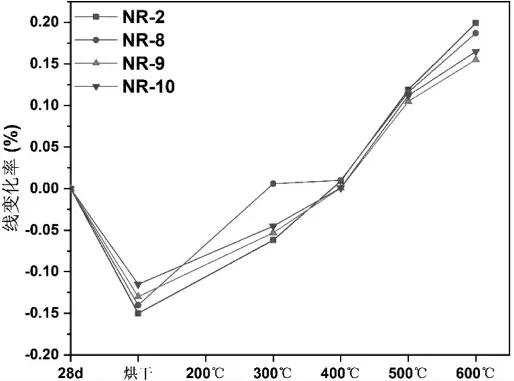

2.3.2 掺矿粉混凝土高温后线变化率

不同矿粉掺量对混凝土高温后的线变化率影响规律如图8 所示,随着温度的升高,混凝土的线变化率先减小后增大,变化规律与图2、图5 相似。在105℃烘干后,随着矿粉用量的增大,混凝土的线变化率逐渐减小,这是由于矿粉的掺入,降低了混凝土毛细孔的连通性,阻碍了水分的迁移,降低了混凝土的收缩。然而,在600℃后,随着矿粉用量的增加,混凝土的线变化率先减小后增加,即当矿粉用量为20%(NR-9)时,混凝土的线变化率最小,这表明,当矿粉用量为20%时,对混凝土耐热性能改善效果最佳。

图8 不同矿粉掺量混凝土高温后的线变化率

2.3.3 不同矿粉掺量混凝土高温后外观变化

不同矿粉掺量混凝土经过600℃高温后的外观如图9 所示,结果表明,在600℃高温作用后,NR-2、NR-8、NR-9、NR-10 混凝土表面都出现了裂纹,说明矿粉掺量在30%以内,混凝土仍难以抵抗600℃高温,该结果与掺粉煤灰混凝土结果一致。当矿粉掺量为20%时,混凝土外观裂纹较小,数量较少,表明矿粉掺量为20%时,对混凝土耐热性能改善效果明显。

图9 600℃高温后掺矿粉混凝土外观

3 总结

⑴在300℃之前,随着温度的升高,混凝土高温后的残余强度较28d 逐渐增加,而在300℃之后,混凝土高温后的残余强度逐渐降低。

⑵对于粉煤灰掺量而言,当粉煤灰掺量为30%时,强度变化率好,线变化率较少,混凝土表面裂纹小且少,则粉煤灰最佳掺量为30%。

⑶对于矿粉掺量而言,400℃之前,推荐混凝土中矿粉掺量为30%,而400℃之后,推荐混凝土中矿粉掺量为20%。

⑷虽然掺入粉煤灰、矿粉对混凝土的耐热性能有改善,但混凝土仍难以抵抗600℃高温。