APN18S6型压滤机关键结构及自动控制设计

姚云峰

(西山煤电镇城底矿 ,山西 古交 030203)

0 引 言

现阶段,煤炭行业提出了“智慧矿山”生产,数字化煤矿正在积极探索研究,我国一些煤矿与科研院校合作,正在积极摸索,许多科学研究者夜以继日奋斗,为实现数字化矿山和无人值守井下采煤。互联网、大数据、定位系统、机械化、智能化等技术的成熟,以后自动化必然应用于矿山生产、建设,这也是“智慧矿山”的发展的大势所趋[1]。洗选煤厂作为煤炭使用的后续环节,其自动化、智能化是必不可少的。

选煤厂有一个重要洗煤处理,那就是对于煤泥水处理,现阶段国家对资源利用提倡高效率,并且对生态环境也提出了高要求,因此选煤厂对煤泥回收再利用既符合国家方针,又对选煤厂周围环境也起到了积极的保护作用,这对整个选煤厂来说是一种经济、合理、循环的生产企业。选煤厂中的重要设备压滤机就是针对煤泥水进行处理,压滤机的硬件组成影响着压滤机的使用时间、使用功能、使用效率,进而影响其自动化程度。目前大多数选煤厂压滤车间有APN18S6型压滤机,基本都是由工人们手工操作,因自动控制不强,带来效率低下,工人作业强度高,信息传递滞后,不能统一指挥,造成选煤厂经济效益低下。为了缓解选煤厂对于煤泥水处理的压力,以APN18S6型压滤机关键部件选择和自动化控制作为研究对象,实现选煤厂的自动化、无人化生产,解决选煤厂效率低下问题。

1 压滤机技术参数

某选煤厂压滤车间原有的APN18S6型压滤机,主控主要是PLC实现,人工操作,无法实现自动化,与现状要求生产产量严重不配套,无法达到生产要求。例如压滤机的打开、关闭、上料等环节均需工人手工操作,特别是滤饼和滤布粘在一起时,压滤机就无法实现卸饼功能,煤泥中含水量较高时,滤饼自重失效,那么只能靠工人敲击掉落。压滤机在连续打开和关闭时,只为避免手动击打滤饼,不仅使用不方便,也会降低对压滤机的使用年限。另外就是在上料集中程度大且水分多的时候,虑室就会被料顶开,此种情况只能靠人工操作停止,因人工操作速度较慢,自动化不强,会对机器产生一些损伤。

为了减小选煤厂压滤机的损伤,提高其自动化程度、完成选煤厂产量标准,本论文结合选煤厂现场实际情况对APN18S6型压滤机关键结构组成进行简单介绍并开发程序软件,实现压滤机在生产过程中自动化。某选煤厂压滤机部分重要技术参数见表1。

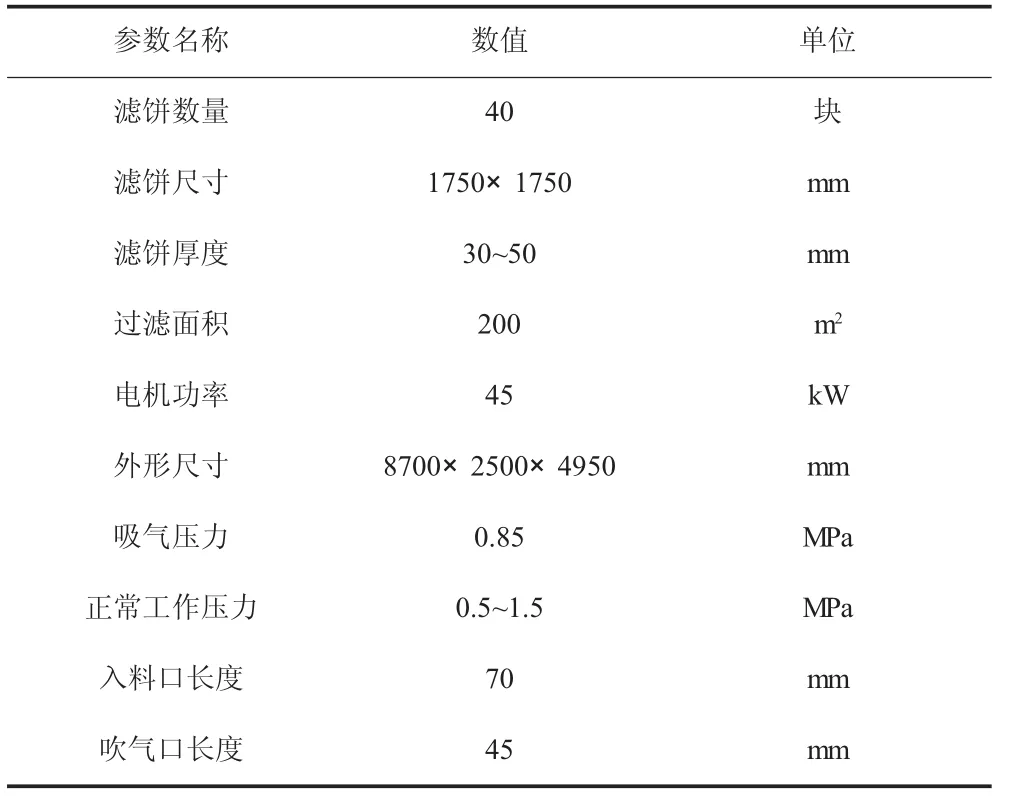

表1 APN18S6型压滤机主要技术、参数表

以表1中的压滤机为研究对象,该压滤机是可控程序实现主动控制,要想实现自动控制,那么组成该设备的各个部件至关重要,因此需要对重要的硬件进行筛选,并对自动控制系统进行设计。

2 压滤机结构

煤泥水处理需要选煤厂压滤机进行处理,是必不可少的重要生产环节[2],对煤泥进行回收处理不仅可以显著提高资源利用率,而且对于选煤厂来说既环保又是经济型[3]。目前大多数选煤厂压滤机没有实现自动控制[4],基本需要工人手动操作,才能使得压滤机生产运转、关停。

APN18S6型压滤机包含支撑的底座、进排气压风系统、提供动力的液压系统、执行命令的结构以及其控制作用的自动化系统[5],该压滤机控制系统结构局部图见图1。

图1 APN18S6型压滤机结构局部图

支撑整个系统主要是靠压滤机头板和机架固定连接。孔板和盲板形成滤室,煤泥水通过过滤作用,固液分离,在压滤机进一步的作用下形成滤饼。液压系统是为打开和关闭,并且是在高压形式下形成闭合。滤液收集系统主要是收集和疏导滤液。吹风系统通过高压作用使得空气进入虑室,进而形成供排风控制系统。说明上料和卸饼是实现自动控制的关键节点。

3 多阀路结构及控制软件

压滤要实现自动控制,必须要在一定的原理上,结合主要关键结构,通过程序代码编写,开发一个控制软件,对其进行自主控制,以提升其自动化、效率化、集成化、先进化、经济性。

3.1 简单的数学原理

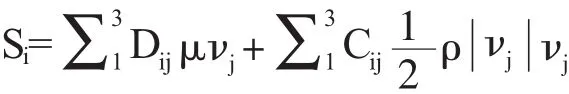

压滤机在处理煤泥水时所用到的多孔介质渗流方程为:

式中:Si为动量;D为阻力矩阵;C为惯性系数;μ为阻力系数;ρ为密度;ν为固液混合速度。

3.2 多阀路结构

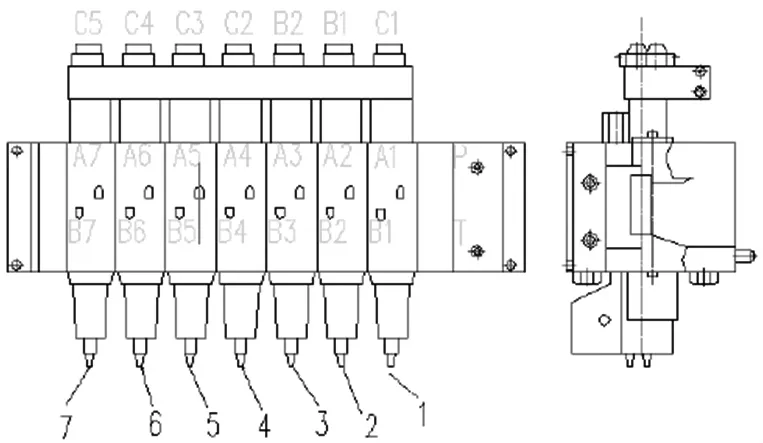

一般的压滤机自动控制箱上结构上会设计保持型、非保持型、开关、急停[6]等功能的按钮。为成功切换,就需要保持型按钮来实现。关闭按钮是用来控制油箱中油位的。液压缸内液体到达预定极限位置时,停止立即执行命令。目前该压滤机使用的一种多阀路阀门,压滤机多路阀结构简图如图2所示。

图2 APN18S6型压滤机阀路结构

3.3 控制软件

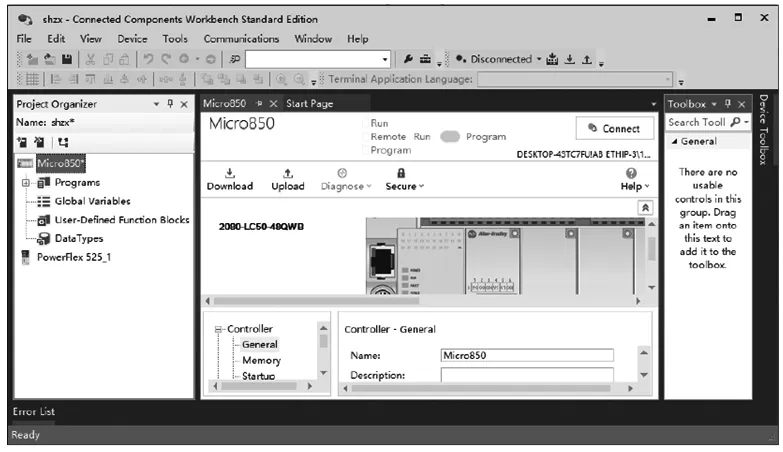

通过编写程序代码,开发出一种自动控制压滤机的控制软件,Micro850型PLC控制软件Connected Components Workbench,简称CCW软件,并结合现代触摸屏手机、平板电脑思维,采用触摸屏操作,即MCGS组态环境触摸屏。压滤机在生产时有开启、上料、加压过滤、吹气置换、卸饼、关闭等工作过程,程序代码正是基于这些过程进行编写,并考虑压滤机工作环境、要求、标准等对控制部分做了重点开发,也就是说在压滤机自动控过程中增加了循环卸饼和二次关闭等步奏。

开发的CCW软件程序界面如图3所示。

图3 程序控制软件界面

在发出指令后,压滤机就自动开始每一个运行过程:输送煤泥之前,软件系统的程序代码就会开始进行自动检测,看是否满足生产运行条件。当得到满足使用要求后,此时就会进行压滤机的每个生产环节。如此周而复始,如想停止运转,只需操作软件中的暂停或者结束即可。

4 自动控制系统

4.1 自动上料过滤

在自动控制系统中,入料泵得到开始上料指令后,入料口就开始输送煤泥,自动控制系统同液位传感器判断是否上料过程是否完毕。其中,在入料泵给各个滤室上料时,液压系统中的液压泵就会暂时停止执行任务。根据现阶段压滤机出现在二次填充加压过滤过程中滤室有时会被顶开问题,编制程序设计,通过设计判断条件,若虑室出现离层状态,压滤机上料机构立即执行停止动作,同时执行关闭虑室动作,待关闭完成后又会通过自动控制系统发出指令,再次执行上料、加压、过滤,一旦循环次数较多,警报响起,停止运转。压滤机在加压后进行过滤,此时进/排气阀门就又自动控制器开启,吹气系统就会自动关闭。而且在上料充填当中,为减少虑室中的水分问题,上部顶阀门自行行驶打开和关闭。

4.2 自动卸饼

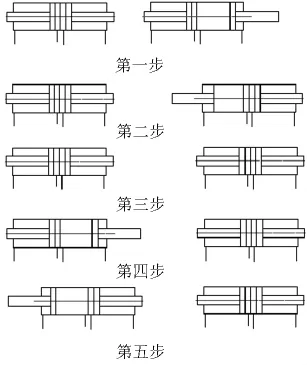

煤泥在处理过程中,会经历充填,充填完成后就会被加压、过滤,相应吹气系统运转,在这些环节实现后,压滤机开始对滤饼卸饼。卸饼环节有5步需要进行,卸饼之前先开启压滤机,在这开启过程中卸饼的第一步过程就完成了。在卸饼的第一步当中阀体打开,主液压缸组回液,与此同时阀体A-2开启,液体进入辅助液压缸组,滤室就被成功实现了卸饼。同理,实现第二步、第三步、第四步、第五步。卸饼时液压缸五步动作过程如图4所示。

图4 液压缸五步过程图

4.3 自控系统组态界面

某选煤厂的5台压滤机自动控制发出指令的采用触摸屏组态界面,该组态界面包括主控面、不同模式选择和相应参数设置,MCGS组态编辑软件是用来实现组态画面的。我们可以在主控面时时观察压滤机每一个设备运转是否完好,有问题的设备会显示在主控面上。一旦有设备出现故障,操作人员通过报警信息,通知维修工人对该设备进行维修。在模式选择界面,可以选择不同的模式,促使压滤机按照要求进行运转。而在参数设置界面主要是为适应不同情况,修改参数实现压滤机的不同功能来达到操作者想要的目的。部分组态界面如图5所示。

图5 自控组态界面

压滤机通过自动控制,不仅节约了时间,而且减小了工人劳动强度。最为重要的是避免机器空转和过载,保护了压滤机的长久使用。

5 结 论

通过对PAN18S6型压滤机关键结构进行了简单说明,编制程序代码开发控制系统软件,该型号压滤机实现了自动控制。论文研究主要成果总结如下:

1)通过对压滤机技术参数和结构说明,压滤要实现的自动控制,上料和卸饼两个环节是改善的重点。

2)多阀路结构是压滤机实现自动控制的硬件设施,程序软件是压滤机实现自动控制的手段。

3)自动控制系统能够实现自动控制上料和卸饼过程,并有保护压滤机过载或空转的作用。

通过对PAN18S6型压滤机关键结构布设和自动控制设计,提升了压滤机的工作效率,提高了经济效益,也为数字化矿山提供了新思维。