鹿邑凹陷海陆过渡相页岩气地质调查鹿页1井钻井技术

郝登峰,齐治虎*,张晓昂,秦红涛,刘二伟

(1.河南豫中地质勘查工程有限公司,河南郑州 450016;2.河南省能源钻井工程技术研究中心,河南郑州 450016;3.河南省自然资源科技创新中心(非常规天然气开发研究),河南 郑州 450016)

0 引言

海陆过渡相作为页岩气富成藏的重要沉积环境,在我国南方地区分布广泛。由于沉积环境的影响,海陆过渡相泥页岩展布较为局限,横向连续性差,单层厚度较薄,累计厚度大,纵向上与煤层、砂岩层叠置频繁,特殊的沉积环境及较高粘土含量给钻井施工造成了困难。鹿邑凹陷位于南华北盆地中北部,是典型的海陆过渡相地层,主体属于周口坳陷构造单元,探区面积2216.58 km2,估算上古生界太原组、山西组页岩气总资源量约7384亿m3,具有较大的页岩气资源勘探前景[1-3]。鹿页1井是部署在鹿邑凹陷邱集断裂带的一口页岩气调查井,目的是查明地层层序,探索上古生界页岩发育特征及含气性,同时兼顾探索致密砂岩气和煤层含气性。本文以鹿页1井钻井工程为剖析对象,针对钻探施工中出现的坍塌、掉块、取心等技术难点,从钻探设备、钻井液、钻具组合等角度,提出相对应的技术措施,总结了一套适合于该地区经济高效的钻探施工技术和工艺,以期为南华北盆地页岩气勘探开发提供技术支撑。

1 地质概况

1.1 地质构造

鹿邑凹陷是一个以古近系沉积为主体、多套地层叠合的断陷凹陷,结构总体表现为南断北超。上古生界太原组-山西组属于海陆过渡相煤系地层,泥页岩比较发育,受区域构造南北向和东西向主应力场控制,凹陷内部断裂发育,不同期地发育了NW和NE两个方向主要断裂,二者交叉复合、多期改造,形成了现今较为复杂的断裂体系(见图1)。NW和NE向断层具有控制凹陷沉积的性质,鹿邑凹陷的断裂主要以喜山期形成的正断层为主,共有一级断裂3条,二级断裂4条[4-6]。

图1 鹿页1井构造位置Fig.1 Structural location map of Well Luye-1

1.2 地层概况

根据邻井及地震资料,鹿邑凹陷自下而上发育了寒武系、奥陶系、石炭系、二叠系、三叠系和新生界地层,缺失上三叠统及侏罗、白垩系地层。

设计目的层为山西组、太原组,全井设计取心200 m。该井钻遇地层见表1。

表1 钻遇地层Table 1 Drilling strata lithology

2 钻井施工难点

2.1 钻井深度大

该井设计井深3260 m,为目前河南省内施工最深的页岩气勘探井,井位地处多级断裂带中,可参考资料较少,地层倾角大,构造复杂,岩心破碎,地层稳定性差。地层侧向压力大,岩石易向井眼内部产生位移而发生坍塌。

2.2 井壁稳定性差

粘土矿物含量越多,发生地层坍塌的可能性越大,必须采取合理的护壁措施来提高钻井施工的安全性[7-9]。该井山西组中上部及上石盒子组地层含泥岩层段较多,厚度变化大。泥岩成分以高岭石、蒙脱石为主,岩心呈块状,遇水易水化膨胀,抗压强度降低,造成井壁不稳定。

煤层段由于煤体结构松软,抗压强度低,在施工中易发生坍塌现象。奥陶系石灰岩地层裂隙及岩溶较为发育。一旦钻遇漏失地层,易发生失返性漏失,致使上部地层失稳。

2.3 岩层可钻性差

该井钻遇新生界弱固结砂岩、泥岩、砂砾岩等,古生界泥岩、粉砂岩、砂岩、煤层、石灰岩等。岩性变化大,软硬互层频现,钻头适应性较差,钻进效率较低[10-11]。同时,由于岩层局部发育研磨性较强的角砾岩、硅质岩等,严重影响入井钻头的使用寿命,导致频繁起下钻,钻进效率低下。

3 钻井施工技术

3.1 设备优选

根据该~井的实际情况,采用石油ZJ-40型钻机进行施工,主要配置为:ZJ-40型钻机,JJ225/43-K型井架,3NB-1300A型钻井泵,配PZ12V190型柴油 机2台,Y450-6型630 kW发电 机 组2台,2FZ35-35型双闸板防喷器,五级泥浆固控系统。图2为施工现场。动力采用国家电网供电系统供电。

图2 施工现场Fig.2 Drilling site

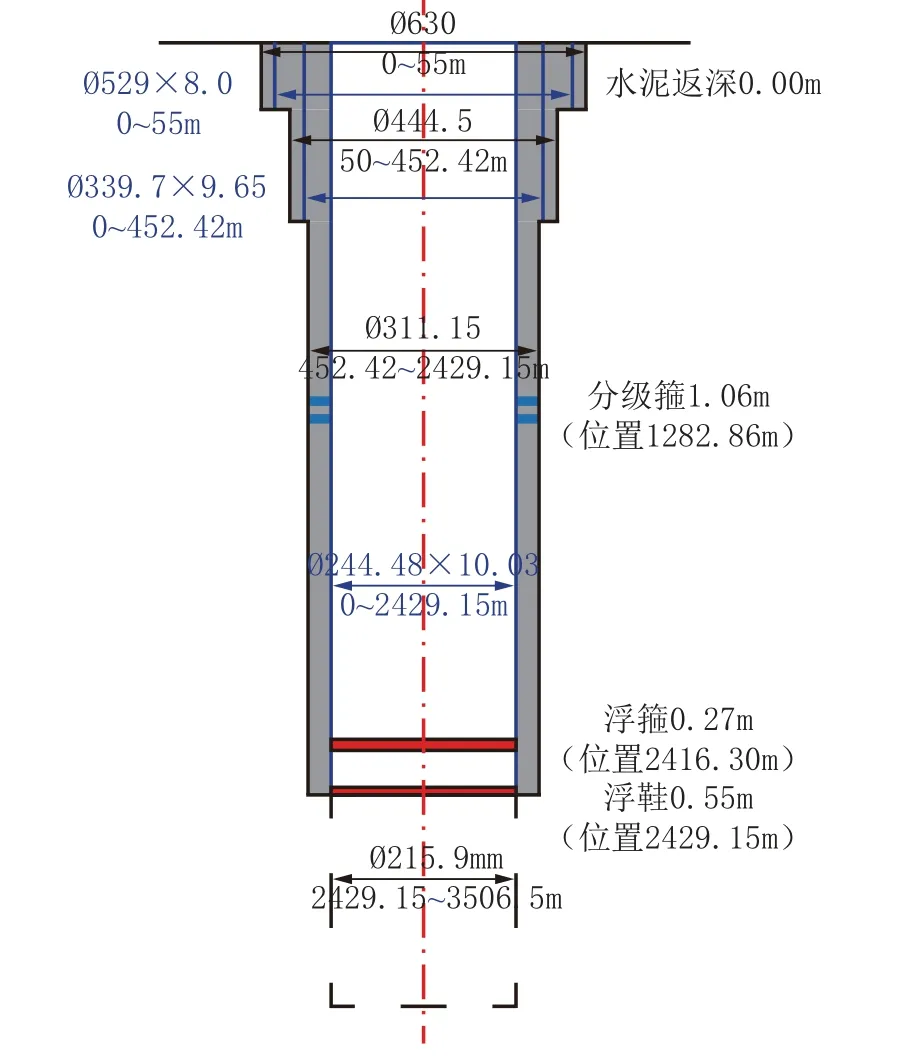

3.2 井身结构

鹿页1井采用三开井身结构:一开以Ø444.5 mm钻头钻穿上部松软、易塌、易漏地层,钻至稳定岩层后(井深0.00~400.00 m,钻厚400.00 m),下入Ø339.7 mm套管,水泥固井上返至地面;二开以Ø 311.15 mm钻头钻至三叠系岩性强固结地层(井深400.00~2350.00 m,钻厚1950.00 m),下入Ø244.5 mm套管,水泥固井上返至地面;三开以Ø215.9 mm钻头钻入奥陶系100 m完钻,目的层段进行取心,裸眼完井。实际完钻井深3506.5 m,实钻井身结构如图3所示。

图3 实钻井身结构示意Fig.3 Schematic diagram of wellbore structure

3.3 钻头优选

根据该井钻遇地层及其岩性特征进行分析,配备不同型号及数量的钻头,以满足钻探施工要求。

针对一开第四系和二开新近系较软地层,主要以大尺寸切削齿、4翼PDC钻头为主,水力喷射钻进提高机械钻速。针对二开古近系软硬互层地层,主要以中尺寸切削齿、5翼PDC钻头为主,提高钻头的适应性;钻进孙家沟组较强研磨性的细粉砂岩,以钢齿三牙轮钻头为主,增大碎岩效率。三开取心钻头选用PDC筒式取心钻头(见图4),钻齿出刃较小,降低了对井壁的扰动,同时水眼设计在钻头体上,有效减少了对岩心的冲刷,经现场应用试验,筒式取心钻头适宜于海陆过渡相泥页岩取心施工。

图4 川8-3筒状取心钻头Fig.4 Chuan 8-3 cylindrical coring bit

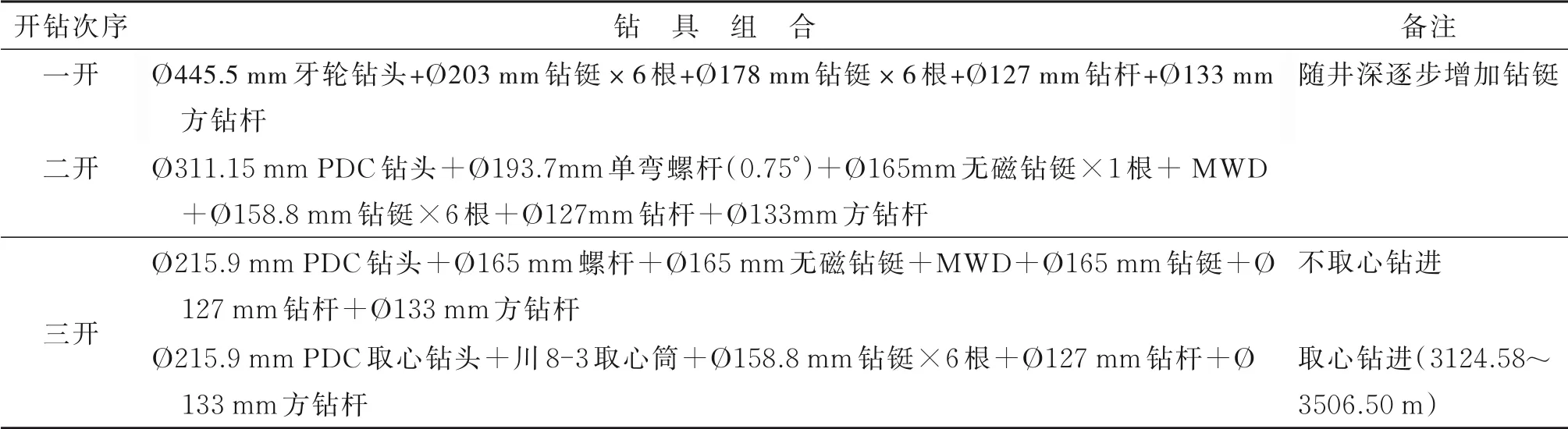

3.4 钻具组合

一开、二开均为全面钻进,一开采用塔式钻具组合,防止开孔井斜;二开主要采用复合钻进技术快速通过上部易垮塌地层;三开不取心段采用复合钻进技术,取心段采用川8-3绳索取心钻具取心。钻具组合见表2。

表2 钻具组合Table 2 Bottom hole assembly

3.5 钻井液优选

(1)一开井段采用钠土浆钻井液体系,基本配方为:水+5%~6%钠 土+0.1% Na2CO3+0.1%CMC。钻井过程中做好井斜控制、防漏工作,同时隔离好浅部松散地层水。

(2)二开井段采用强抑制钾铵基聚合物钻井液体系,基本配方为:水+2.0%钠土+0.2%~0.5%NaOH+0.2%~0.3%Na2CO3+0.2%~0.5%聚丙烯酰胺钾盐+0.2%~1.0%两性离子聚合物包被剂+0.5%~2.0%页岩抑制剂酰胺聚合物+0.5%~1.0%降滤失剂+0.2%~0.5%增粘剂+0.1%~0.3%降粘剂。

(3)三开井段采用强抑制双钾铵基聚合物钻井液体系。该钻井液体系具有较好的流变性、抗高温能力和适宜的滤失量。在满足钻井施工、保证工程安全的前提下,尽可能降低钻井液粘度、密度、固相含量和失水量[12-13]。

基本配方:水+2.0%钠土+0.2%~0.5%NaOH+0.2%~0.3%Na2CO3+0.2%~0.5%聚丙烯酰胺钾盐+5.0%~10.0%氯化钾+0.2%~1.0%两性离子聚合物包被剂+0.5%~2.0%页岩抑制剂酰胺聚合物+0.5%~1.0%降滤失剂+0.2%~0.5%增粘剂+0.1%~0.3%降粘剂。

处理添加剂:OSAMK、LF-TEX-1。其它添加剂:工业用氢氧化钠、加重剂、堵漏剂、除硫剂等。

4 主要技术措施

4.1 泥浆护壁技术措施

钻进至井深2493 m时,井内开始出现坍塌、掉块,并伴有多次卡钻。多次调整钻井液至密度1.15 g/cm3、粘度90 s之后,井内坍塌的状况依然没有解决,最多沉渣厚度达60余米。为了确保施工安全,决定在2426~2741 m井段封井侧钻。

注水泥回填分段进行:先将钻杆下至2741 m,封固段2600~2741 m,共计141 m。先注入5 m3清水前置液,然后注入标号为R42.5、密度为1.80 g/cm3水泥浆10.5 m3,最后替浆22.8 m3。然后将钻具提至2600 m,封固段2426~2600 m,共计174 m;先注入5 m3前置液,然后注入标号为R42.5、密度为1.80 g/cm3的水泥浆8 m3,最后替浆21.5 m3。

根据前期施工教训,选用高密度(1.15~1.25 g/cm3)、高粘度(200 s)的泥浆进行施工,加入2%防塌剂,加入适量土粉,降低失水在6 mL以下,并每回次起钻时及时将井内灌满泥浆,避免液柱压力下降,保证了施工顺利进行[14-15]。

4.2 防斜技术措施

钻进过程中采用MWD无线随钻仪进行测斜作业。在井斜控制方面主要采取措施如下:

(1)井架、平台的安装周正、水平、稳固,保证天车、转盘、井眼中心三点一线。

(2)采用防斜快打复合钻进技术,即采用PDC钻头+MWD+1.25°单弯螺杆复合钻进技术。

(3)在全面钻进井段,严格控制钻压基本一致,加尺后做好扫孔工作,检查好入井钻具。

(4)在取心井段,保持钻压一致,每次下钻到井底先扫孔20 min,待井底干净无杂物后,再开始低速钻进。每钻进100 m起钻下仪器测井斜一次,发现超标及时修正纠斜。

完钻全井最大井斜9.02°,达到设计要求。

4.3 深孔取心技术措施

取心段主要位于下石盒子组底部、山西组和太原组,钻具组合为:Ø215.9 mm PDC钻头+川8-3取心筒+Ø158.8 mm钻铤+Ø127 mm钻杆+Ø133 mm方钻杆。

钻进参数:钻压50~70 kN,转速50 r/min,泵压8~12 MPa。

(1)取心作业前,充分循环钻井液并调整好性能,保证井底清洁和起下钻通畅。保障钻井设备和仪表性能良好,能够正常工作。

(2)取心作业中,下钻速度≯0.5 m/s。操作平稳,严禁猛刹、猛放。下钻距井底3~5 m时,开泵循环,清洗井眼及内筒。

(3)取心钻进中,控制回次进尺,防止堵心;观测地质录井气测显示及泵压变化,发现进入煤层及松软地层,及时调整钻压,防止蹩泵。在割心前0.5 m左右,增加压力至30 kN,使底部岩心增粗,再轻压钻进10 min,恢复正常钻压后实施割心;调整岩心与岩心爪的间隙为10~15 mm,降低卡心的概率;使用弹性较好的岩心爪,便于取心[16-18],以最大程度保证岩心采取率。

(4)针对该井泥岩层数多、厚度大的特性,按2%的比例增加了液体润滑剂,降低摩阻,提高泥浆流变性,起到护壁、防止钻头泥包的作用,现场应用效果良好。

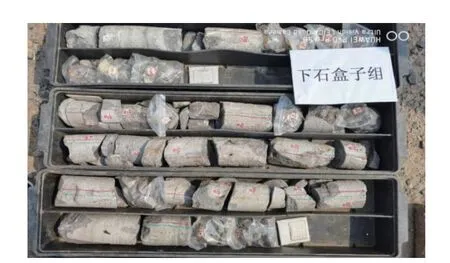

取心井段施工共计118 d,取心纯钻进时间1109 h,最长回次钻进时间51 h,钻井效率较低,主要是由于泥浆粘度过大,岩心破碎(图5),岩石可钻性差,起下钻辅助时间过长。

图5 山西组地层岩心Fig.5 Cores from Shanxi Formation

全井共取心46回次,连续取心377.44 m,平均岩心采取率为90.9%,岩心直径102 mm,达到了岩心采样试验要求。

5 取得的技术成果

(1)鹿页1井完钻井深3506.50 m,自下石盒子组开始取心,取心进尺377.44 m,累计取心长度343.25 m,岩心采取率为90.9%,取心直径102 mm,满足设计及测试要求。

(2)通过钻探施工及取心作业,配合录井及测井工作,获取了原始资料和数据,建立了实钻地层剖面,查明了该区地层发育情况,为该区油气发现奠定了良好基础。

(3)采用螺杆复合钻具+MWD无线随钻钻井工艺,全面提高了钻进效率,并有效跟踪控制了井斜,保证了井身质量。

(4)针对该井区海陆过渡相软硬互层、易坍塌掉块的地层特征,优选出了一套匹配该地层施工的钻井液体系,达到了护壁的目的,解决了孔内坍塌掉块问题。但较高的泥浆密度影响了地化录井和气测录井资料的可靠性,影响了气层的评价效果,建议针对该井区进一步研究更适宜的泥浆体系。

6 结语

鹿页1井是河南省内页岩气钻井最深、取心技术要求最高的一口探井,钻探施工中,在钻具组合、钻头优选、深井取心、钻井液的优选以及复杂地层处理方面均取得了较好的效果,总结了很多经验,可为下一步该地区页岩气的超深井施工提供借鉴。

——以塔里木盆地顺北区块S7井为例