鄂西地区页岩气地质调查鄂建地4井钻井技术

刘文武,朱文鉴,赵洪波,孟凡洋,冯美贵,郭 坤,李 超,蒋 睿*,3

(1.北京探矿工程研究所,北京 100083;2.中国地质调查局油气资源调查中心,北京 100083;3.中国地质大学(北京),北京 100083)

0 引言

鄂西建始调查区作为南方页岩气基础调查工程开展页岩气调查的主要方向之一,其地层属华南地层区(II)内扬子地层区(II21)的上扬子地层分区。调查区及周缘大部分地区出露上古生界-中生界下三叠统嘉陵江组、大冶组地层,局部二叠系大隆组、下窑组、龙潭组和孤峰组,其中极少数地方零星分布白垩纪以及新生代松散沉积层。二叠系龙潭组、孤峰组作为南方页岩气主力勘探层系[1],在黔北正安、鄂西宜昌等地区先后圈定了多个页岩气远景区[2]。

基于此,中国地质调查局在湖北省建始县部署了一口大口径地质调查井——鄂建地4井,设计井深2000 m,地理位置在湖北省恩施州建始县三里乡,构造位置属于湘鄂西褶皱带花果坪复向斜,开钻层位为三叠系巴东组,设计完钻层位为二叠系茅口组,主要目的层为二叠系大隆组、龙潭组和孤峰组,其目的是查明区域地层层序,取全取准岩心地质资料,获取目的层厚度、埋深、岩石矿物组成、地球化学、储集物性及岩石力学等评价参数,揭示地层含油气性特征,为地层含油气性测试优选有利层段提供依据。

1 地质风险分析

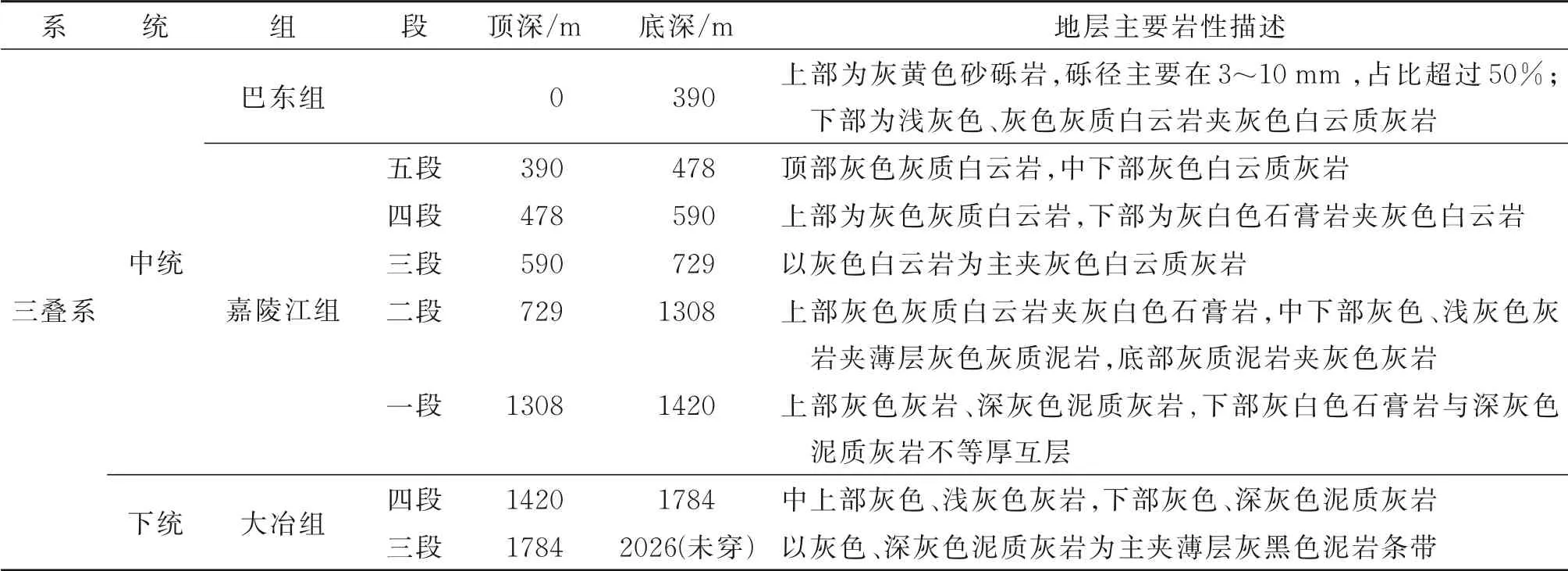

区域地质调查,剖面实测资料较少,相邻区已完成的高地1井和建地3井因井深均不足1000 m,完钻层位均在三叠系底部大冶组,基于此预测的大冶组厚度及上覆的嘉陵江组厚度可信度不高,实钻后发现与预测地层相差较大,为钻探工艺选择和井下复杂预判带来较大挑战。实钻地层情况见表1。

表1 鄂建地4井地层情况Table 1 Lithology at Well Ejiandil-4

设计井位位于红岩寺复向斜西北翼近核部,从构造上分析,向斜是最重要的一类富水构造,断层、构造缝、破碎带等有利构造发育,且嘉陵江组等岩溶比较发育,周边发育大量溶洞、落水洞。井场南部虽有第四系、巴东组碎屑岩覆盖,地下水主要由向斜两翼碳酸盐岩裸露区补给,沿向斜轴部由北向南径流,综合岩溶发育的各控制因素分析,井场附近井下深部岩溶相当发育,并赋含有高水位承压水。该类岩溶地貌,在钻探施工中易发生钻井液漏失、掉钻、卡钻、涌水、顶钻等井下复杂情况。

2 钻探工程实施

2.1 井身质量要求

鄂建地4井井身质量执行《钻井井身质量控制规范》(SY/T 5088-2017)标准[3],具体井身质量要求如下。

(1)全井段最大井斜≯5°,全角变化率<3°/30 m。

(2)井底水平位移≯50 m。

(3)目的层平均井径扩大率≤20%。

(4)完钻直径≮215.9 mm。

2.2 井身结构设计[4-10]

根据地质设计要求,井身结构设计如下。

一开:Ø508 mm钻头钻进至30 m,下Ø406.4 mm导管,固井,建立循环。

二开:Ø311.2 mm钻头钻进,如遇到溶洞,采用Ø381 mm钻头扩孔后,下Ø339.7 mm套管封隔溶洞,固井;若无溶洞则Ø311.2 mm钻头钻至1020 m,下Ø244.5 mm套管,固井。

三开:Ø215.9 mm钻头钻进至2000 m,根据油气显示情况,如需则下Ø139.7 mm生产套管,封隔储层,满足储层改造要求。

2.3 钻探设备选择

根据井身结构、地层条件、负荷情况、环保要求等,鄂建地4井采用了电驱动为主、配备柴油机动力的ZJ30型石油钻机,主要设备见表2。

表2 主要钻探设备Table 2 Main drilling equipment

2.4 各开次施工情况

2.4.1 一开钻进(0~30 m)

一开采用Ø508 mm PDC钻头开孔,揭开表层土后钻遇松散卵砾石层,出现井壁坍塌、掉块,钻至16 m时,钻头磨损严重(图1),更换Ø444.5 mm PDC钻头钻进至30 m,到达设计深度后下Ø406.4 mm一开套管(导管),P.O42.5普通硅酸盐水泥固井,建立循环。

图1 钻头磨损情况Fig.1 Drill bit wear

一开主要钻具组合及钻进参数如下:

钻具组合1:Ø508 mm PDC钻头+Ø177.8 mm钻铤+接头+方钻杆;

钻具 组合2:Ø444.5 mm PDC钻头+Ø177.8 mm钻铤+接头+方钻杆。

钻进参数:钻压20 kN,转速60 r/min,泵压3 MPa。针对卵砾石难钻进、掉块等复杂,一开钻井液采用膨润土分散体系[11],配方为:清水+0.1%~0.2%烧 碱+5%~10%膨 润 土+0.3%~0.5%CMC。钻井液性能:漏斗粘度35~40 s,密度1.06~1.08 g/cm3,API滤失量10~12 mL,泥皮厚度≤0.5 mm,pH值8~10。

2.4.2 二开钻进(老井眼,30~1156.20 m)

二开采用Ø311.2 mm PDC钻头全面钻进,钻至64 m未钻穿卵砾石层,出现蹩跳、掉块、卡钻情况,钻时增大,提钻并对30~64 m井段进行水泥封固,后继续钻进,790~855 m井段钻遇3层漏失层,漏失量不大,顶漏穿过漏失层后,在864~867 m段出现动态承压水层,钻至设计井深1020 m,因未见变层明显标志鲕粒灰岩,二开井段加深至1156.20 m(图2)。

图2 二开老井眼井身结构Fig.2 Wellbore structure of second opening interval(old)

针对钻遇3个漏失层(790、835、855 m)和1个承压水层(864 m),无钻井液密度窗口,动平衡钻进时密度约1.05 g/cm3,发生井涌失控,涌水量最高达100 m3/h(图3),井筒钻井液被地下水替换。为控涌水,采用钻井液压井,井口附近地表出现多处冒浆,同期钻机水泥基础出现裂纹,后期施工过程中,加强对钻塔垂直度、水泥地基定期观察并形成记录,至施工顺利结束,钻塔垂直度及地基未再变化。

图3 地层涌水Fig.3 Water gushing

综合考虑该井上部存有不稳定层段,存在掉块、坍塌以及钻机水泥基础不稳固造成地表设备倾倒等高风险,后续下钻通井,通井至60 m遇阻,后通井至约90 m井深进入稳定地层时注水泥浆封固。候凝48 h后、继续通井至66.7 m时速度变慢,蹩钻严重,注水泥浆封固。扫塞通井过程中,44 m以深未见水泥,蹩跳严重,判断44~70 m卵砾石层掉块严重,再次注浆封固。候凝48 h后通井至127 m,架桥后再次注浆封固,井底注水泥浆至井口,36 h后进行第二次扫塞通井。通井至143 m,测斜2.6°,与原井井斜偏差大,通井至187 m,钻时、岩性与原井眼地层正常钻进相符,判断出现新井眼。

二开老井眼主要钻具组合及钻进参数如下:

钻具组合:Ø311.2 mm PDC钻头+Ø203 mm螺杆+减震器+接头+Ø177.8 mm钻铤+变径接头+Ø159 mm钻铤+变径+Ø127 mm钻杆;钻进参数:钻压20~30 kN,转速60 r/min,泵压2~7 MPa。

针对掉块、坍塌情况,该井段主要采用聚合物防塌体系钻井液[12-13],配方为:清水+0.1%~0.2%烧碱+8%~10%膨 润 土+0.8%~1.5%降 失 水 剂(GPNH)+1%~2%防塌型随钻堵漏剂(GPC)+0.2%~0.4% CMC-HV+0.3%~0.6%增 粘 剂(GTQ)+0.2%~0.3%包被剂(GBBJ);钻井液性能:漏斗粘度40~109 s,密度1.10~1.19 g/cm3,API滤失量6~10 mL,泥皮厚度≤0.3 mm,pH值8~10。

2.4.3 二开钻进(新井眼,30~990 m)

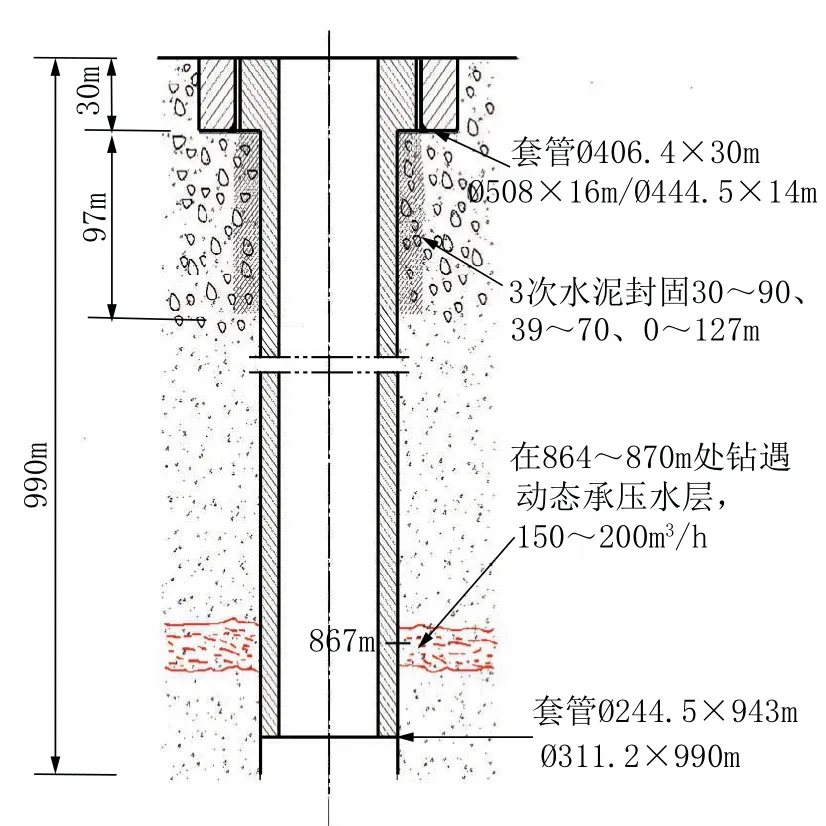

针对出现新井眼情况,为保证施工进度及井身质量要求,采用Ø311.2 mm PDC+弯螺杆+MWD复合钻井技术。在充分分析评估新老井眼碰撞风险后,在新井眼钻井施工过程中,随时进行与老井眼之间的空间位置扫描计算,保证新井眼与老井眼之间的距离始终大于安全距离,确保新老井眼不碰撞。因老井眼在790~867 m已钻遇井漏、井涌,新井眼此井段施工采用顶漏强钻快速通过(新井眼此井段机械钻速4倍于老井眼,达到5 m/h以上),套管封隔涌、漏地层。新井眼继续钻至867 m处漏失不返浆,在867~870 m段钻遇动态承压水层,涌水量更大,约150~200 m3/h。调整钻井液密度至1.05 g/cm3,采用动平衡钻井,顺利钻进至990 m。起钻时发生丼涌,涌水失控。因承压水层涌水带出地层中大量粗砂,经过3次通井尝试,通井至井底(990 m)。为安全起见,后下二开套管至943 m(图4),并采用“穿鞋带帽”工艺固井。

图4 二开新井眼井身结构Fig.4 Wellbore structure of the second well section

采用分段压井法成功平衡井内承压水,确保起钻过程顺利,起钻后下套管(在100~150 m处放置5个水泥伞),下至867 m处遇阻,接方钻杆循环、上下活动套管至926 m,有沉沙遇阻。上下活动套管下至943 m处(未至井底)后,因套管上下活动时间较长,为防套管损坏,决定结束下套管作业,准备固井。

先进行“穿鞋”固井作业,采用套管顶替注水泥12 m3。后进行“戴帽”固井。第一次“戴帽”固井:在套管环空间隙挤注水泥8 m3,打开阀门返水,固井失败。第二次“戴帽”固井:先压注堵漏泥浆25 m3(1.10 g/cm3,漏斗粘度70 s,含大量堵漏材料),固井车压注水泥浆24 m3(平均密度1.756 g/cm3),后打开阀门,返水量大幅减少。第三次“戴帽”固井:先压注稠泥浆3 m3,固井车缓慢压注水泥浆8 m3(1.75 g/cm3),候凝后,套管环状间隙有水泥环,固井成功。后期经过声幅变密度测井,固井质量评价为:0~106 m,固井质量胶结中等;712~942 m固井质量胶结好;其他井段固井质量一般。

二开新井眼主要钻具组合及钻进参数如下:

钻 具 组 合1:Ø311.2 mm PDC钻 头+1.25°Ø 197 mm螺杆+变径+定向接头+Ø165 mm无磁钻铤+Ø177.8 mm钻铤+变径+Ø159 mm钻铤+变径+Ø127 mm钻杆。钻进参数:钻压20~40 kN,转速60 r/min,泵压3~6 MPa。

钻 具 组 合2:Ø311.2 mm PDC钻 头+1.25°Ø 203 mm螺杆+变径+定向接头+Ø165 mm无磁钻铤+Ø177.8 mm钻铤+变径+Ø159 mm钻铤+变径+Ø127 mm钻杆。钻进参数:钻压20~60 kN,转速60 r/min,泵压3~6 MPa。

二开井段钻井液体系:

(1)针对30.00~867.00 m段存在掉块、坍塌等不稳定地层,采用聚合物防塌体系钻井液,配方为:清 水+0.1%~0.2%烧 碱+8%~10%膨 润 土+0.8%~1.5%降失水剂(GPNH)+1%~2%防塌型随 钻 堵 漏 剂(GPC)+0.2%~0.4% CMC-HV+0.3%~0.6%增粘剂(GTQ)+0.2%~0.3%包被剂(GBBJ)。钻井液性能:漏斗粘度40~109 s,密度1.10~1.19 g/cm3,API滤失量6~10 mL,泥皮厚度≤0.3 mm,pH值8~10。

(2)针对867.00~990.00 m存在漏失不返浆,其中867~870 m动态承压水层,采用低固相聚合物体系钻井液,配方为:清水+0.1%~0.2%烧碱+3%~5%膨 润 土+0.2%~0.4% CMC-HV+0.3%~0.6%增粘剂(GTQ)+0.1%~0.2%包被剂(GBBJ)。钻井液性能:漏斗粘度30~35 s,密度1.02~1.05 g/cm3,API滤失量6~10 mL,泥皮厚度≤0.5 mm,pH值8~10。

2.4.4 三开钻进(990~2026 m)

三开采用Ø215.9 mm PDC+弯螺杆+MWD的随钻纠斜复合钻井技术[14-16],钻至2026 m完钻。

三开主要钻具组合及钻进参数如下:

钻具组合:Ø215.9 mm PDC钻头+Ø172 mm 1.25°螺杆+Ø165 mm无磁钻铤+接头+Ø159 mm钻铤+变径接头+Ø127 mm钻杆。钻进参数:钻压40~60 kN,转速60 r/min,泵压3~8 MPa。

三开井段地层比较稳定,采用低固相聚合物体系钻井液,配方为:清水+0.1%~0.2%烧碱+3.0%~5.0%膨 润 土+0.2%~0.4% CMC-HV+0.3%~0.6%增粘剂(GTQ)+0.1%~0.2%包被剂(GBBJ)。钻井液性能:漏斗粘度30~40 s,密度1.08~1.13 g/cm3,API滤失量5~10 mL,泥皮厚度≤0.5 mm,pH值8~10。

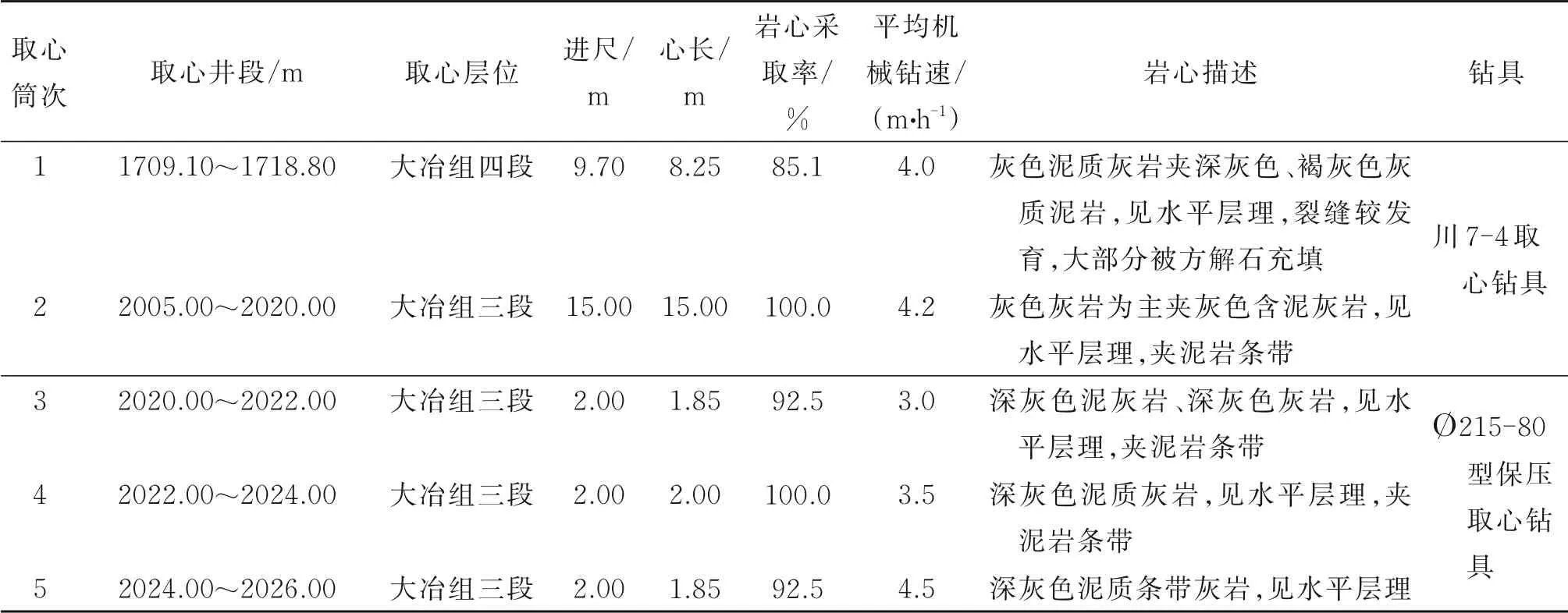

2.4.5 取心情况

密闭取心和密闭保压取心被认为是页岩气钻井获取资料最准确的方法[17],本井采用了大直径取心[18]和保压取心2种取心方法,全井段共取心5回次(见表3),前2次采用Ø215.9 mm川7-4取心钻具,后3次采用北京探矿工程研究所研制的Ø215-80型保压取心钻具。取心钻进总进尺30.7 m,岩心长28.95 m,采取率94.3%,2种取心方法均达到取心质量要求。

表3 鄂建地4井取心情况统计Table 3 Cores from Well Ejiandi-4

2.4.6 完井

三开钻至2026 m完钻,测井后采用水泥对井筒1500~1300、1000~900、100~0 m进行分段封固处理,井口地面留暗标,同时对钻孔施工场地进行恢复平整。完钻井身结构如图5所示。

图5 鄂建地4井完井井身结构Fig.5 Completion structure of Well Ejiandi-4

3 施工成果

3.1 钻探技术经济分析

受新冠疫情、当地持续暴雨及山体滑坡造成道路中断无法运输钻探设备等种种不利因素影响,本井2020年10月20日开钻,一开钻进0~30 m,二开钻进过程中,因钻遇大段卵砾石层、漏失地层和动态承压水层等复杂情况,在处理复杂地层过程中,钻出新井眼,经现场商定,最终沿着新井眼继续钻进。本井最终于2021年3月22日以井深2026 m完钻,扣除冬休42 d,共计耗时111 d,与设计施工进度相比,延长工期21 d。各开次施工进展如图6所示。

图6 鄂建地4井钻探施工进展曲线Fig.6 Progress curve of the l Ejiandi-4 drilling work

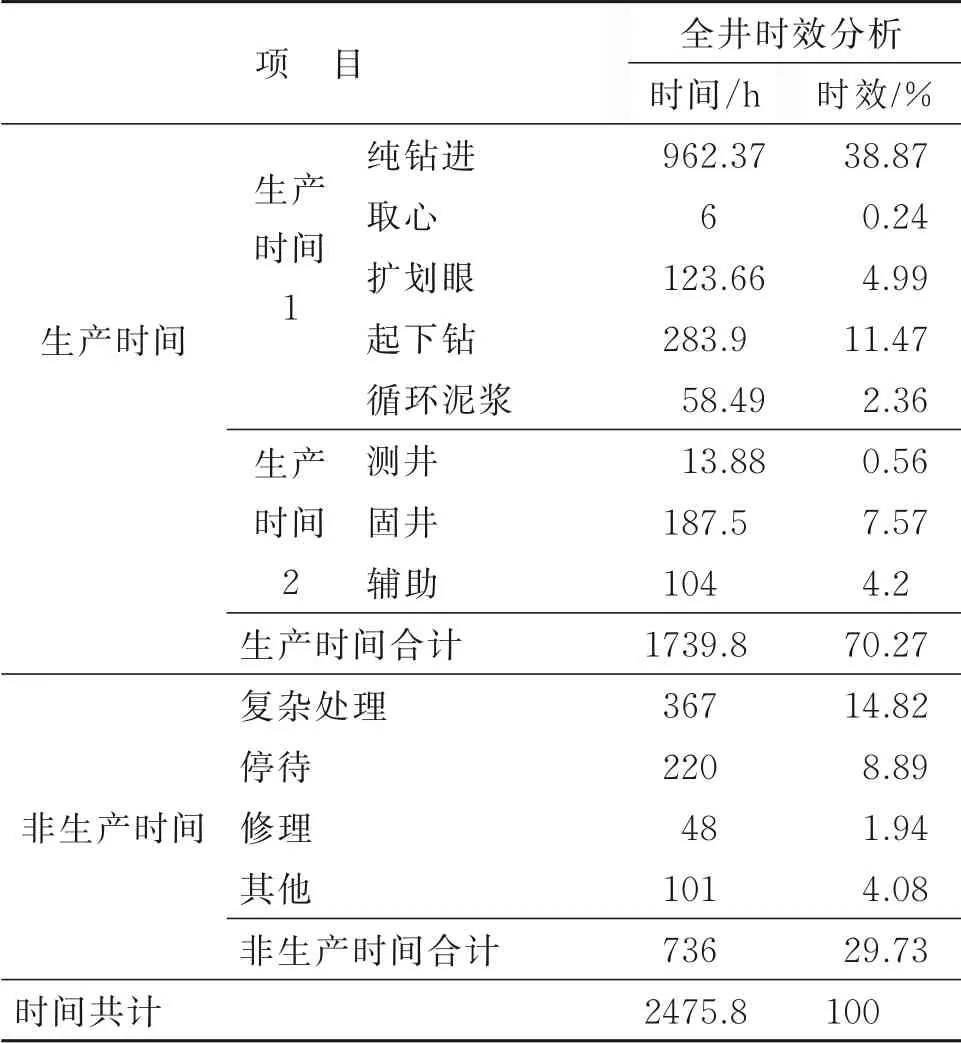

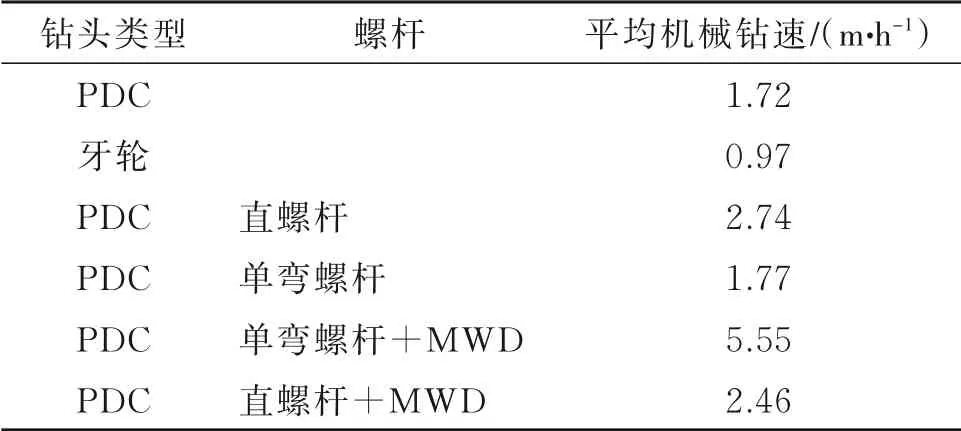

经过钻探施工统计(表4),0~2026 m(包括老井眼1156 m),施工总时间为2475.8 h,纯钻时间为962.37 h,占总作业时间的38.87%;测井时间为13.88 h,占总作业时间的0.56%;下套管及固井187.5 h,占总作业时间的7.57%。相比常规钻具组合(钻头+钻铤+钻杆,钻头+直螺杆+钻铤+钻杆),更换为复合钻进后,机械钻速提高2倍以上。该钻具组合可随钻测斜,随钻纠斜,提高了时效,创造了极大的经济价值,在深孔大口径钻探中有着极大的应用前景。鄂建地4井各类型钻具钻速统计见表5所示。

由图12可以看出,各设计师的原创比有一定差异,这是设计师“个性”的一种体现;趋优性则差别不大,与全部方案的平均得分(6.09)相比基本持平,甚至略低。设计师在“原创比—趋优性”坐标空间内的分布情况对整个团队的群体协作行为有重要影响,同时也是为获得特定群体协作效果的可控因素之一,可以据此有意识地配置团队人员结构,但这种影响的具体作用尚需通过大量实验研究来获取。

表4 鄂建地4井全井时效分析Table 4 Time-efficiency analysis of Well Ejiandi-4

表5 鄂建地4井各钻具类型钻速统计Table 5 Summary of drilling speeds for various drilling tools in Well Ejiandi-4

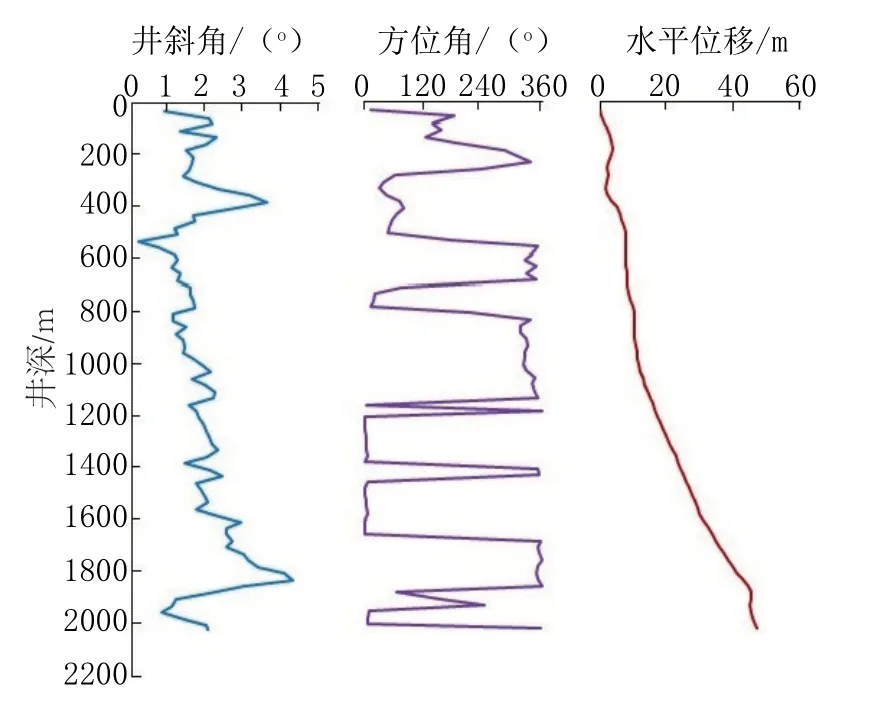

依据测井资料(图7),本井在井深1831 m处井斜最大为4.27°,对应方位角349.53°,在井深2019 m处井底水平位移最大为46.70 m,井底温度43.19℃。本井共解释储层22层,一类储层2.40 m/1层,二类储层1.10 m/1层,三类储层134.10 m/20层;开展了钻时、钻井液、工程参数、岩屑、岩心、气测等录井工作。

图7 鄂建地4井井斜、方位角、井底水平位移数据曲线Fig.7 Well inclination,azimuth,h bottom hole horizontal displacement curves of Ejiandi-4

3.2 钻井关键技术总结

3.2.1 大段卵砾石钻井成孔技术

鄂建地4井0~70 m井段含有大量卵砾石,为能更好地解决该施工区的技术难题,减少井内事故,提高施工效率,降低钻探施工成本,探索适合此类地层施工方法。

3.2.1.1 钻头的选择。

金刚石钻进时,大口径金刚石极易崩脱和磨损,而且价格较高;牙轮钻头的牙掌以及刚体比较厚,当钻具自重达到钻头有效施工压力时,对于卵砾石地层的破碎明显;PDC钻头在石油、地热以及水文钻进中应用广泛。最终一开采用Ø508 mm PDC/Ø 444.5 mm PDC钻头钻进,二开采用Ø311.2 mm PDC钻进。

3.2.1.2 泥浆的使用。

工作区主要在河谷平坦区域,部分卵石含量超过70%,粒径较大,部分含砂量高,含水丰富,地层胶结性极差,护壁工作是重点;采用全面钻进施工,造成井内砂砾石较多,需要靠泥浆携带排出。经现场实践,在该工作区施工当遇到地层胶结性较好时,采用膨润土+纯碱+水+CMC,钻进时,适当加大泥浆粘度和密度,携带砾石效果好且价格低廉。

3.2.1.3 水泥封固

3.2.2 涌漏同存复杂情况处理技术

该工区嘉陵江组涌漏共存现象,与地质因素有关,需采取相应有效预防和处理措施,进而提升页岩气复杂井型钻井施工安全,降低作业成本。

(1)涌漏同存井发生井漏后,先解决井漏,再解决涌水,根据不同的复杂情况和现场条件实施堵漏压井。

(2)钻进过程中,从提高钻井液封堵造壁能力及随钻堵漏入手,提高地层的承压能力,扩展钻井液安全密度窗口,必要时可采取水泥封堵的方法提高地层承压能力。对于恶性漏失,可考虑凝胶堵漏浆+桥堵堵漏浆进行堵漏作业及光钻具大颗粒材料进行堵漏作业。

(3)对于多次堵漏效果不理想,可考虑强行钻进,强行钻进要简化钻具组合,确保钻具安全,采用近平衡钻进,顺利通过涌漏层位后,可考虑优化井深结构提前中完,从而节约钻井成本,缩短建井周期。

3.2.3 井眼轨迹防碰技术

鄂建地4井在确认钻出新井眼后,因老井眼情况复杂,结合井眼轨迹测量及计算理论与实践,新井眼利用主动防碰技术,采用MWD复合钻进工艺,控制实钻轨迹,利用防碰扫描方法扫描出新井与老井间的距离,确保井眼不相交,保证了工程顺利竣工。

3.3 取得的地质成果

本井开孔层位为三叠系巴东组,自上而下钻遇三叠系中统巴东组、三叠系中下统嘉陵江组,三叠系下统大冶组(未穿),详见表1。由于巴东组与嘉陵江组厚度较设计变厚,在设计井深内未钻达设计目的层二叠系大隆组、龙潭组及孤峰组,已钻遇地层层序与设计相符。通过鄂建地4井实施,对湘鄂西褶皱带花果坪复向斜地层含流体情况有了更进一步的认识;完成了鄂西地区完整钻穿嘉陵江组全套地层,获取钻遇地层岩屑、部分地层岩心和全井段测录井数据,初步查明了地层层序,为鄂西地区油气调查工作的开展奠定坚实的基础数据支撑;完钻后根据现场录井资料及邻井资料对地层含流体情况进行了现场解释:全井最终发现气显示4.50 m/4层,显示集中在嘉陵江组、大冶组,其中现场解释含气层0.50 m/1层,微含气层4.00 m/3层。

4 存在问题与思考

(1)井身结构未能及时根据实钻调整。合理的井身结构设计既能最大限度地避免漏、喷、塌、卡等工程事故的发生,又能最大幅度地减少钻井工程费用,由于对地层认识不足和邻区资料收集不够,导致表层套管不能对地表部分易坍塌、易漏失地层和地表水层封隔,一开套管(导管)下入深度不够,没有根据地层情况及时调整。

(2)对涌水认识不足,前期处理不当。在新老井眼钻进过程中,均在860~870 m处发生涌水,水头不高,水量不小。因初期涌水处理方法不当,使钻进工作无法进行,同时引起井壁坍塌等复杂情况。后期主要从改善钻井液性能着手,防止被水稀释,平衡钻进,必要时加入重晶石粉来提高密度,增大井眼液柱压力。

(3)承压水层特殊情况科学决策水平有待提高。施工中一旦遇到承压水层,在钻进过程中一定要确认承压水层的顶界、底界、厚度和承压水层的压力,分析钻井的具体施工条件。鄂建地4井在钻进承压水层过程中,充分考虑水头大小、水压、涌水位置、下套管深度等因素,采用顶漏快速钻穿,下套管封隔方案,保证钻井能顺利完成。

5 结语

(1)鄂建地4井完钻井深2026 m,终孔直径215.9 mm,因未钻至目的层,根据二级项目要求定深取心进尺30.7 m,岩心长28.95 m,岩心采取率94.3%。针对地层及井壁极不稳定(大段卵砾石层)、涌水及漏失夹层等各种困难,形成了卵砾石层优快钻进、承压水层动态平衡钻井、随钻纠斜复合钻井等系列技术,为该区域油气钻井实现安全环保高效奠定了基础,为鄂西地区开展油气地质调查工作提供有益经验。

(2)鄂建地4井完钻井深已超过设计井深,钻达三叠系大冶组三段,但未到设计层位,因项目经费原因,未继续进行加深钻进。但结合鄂建地4井上段油气显示情况,建议对该井进行加深钻探,以查明二叠系泥页岩层系含气性特征,为评价鄂西地区二叠系页岩气资源潜力提供资料支撑。