近井口高压管汇布置结构设计及选材优化研究

谭建国,洪 毅,张所邦,王 勇

(湖北省地质局第七地质大队,湖北 宜昌 443100)

0 引言

近年来,随着油气资源需求量越来越大,特别是对非常规能源的开采逐年增加,使得钻井工程中高压流体管汇使用量也在逐渐增加[1-3],但近井口压裂管道在输送高压流体过程中会受到冲蚀,使得近井口压裂管道的制造和安装技术问题日益显现,为了解决这些问题,国内外专家学者对现场压裂管道的安装工艺及选材进行了研究,孙秉才等[4]、李建亭等[5]主要对不同弯管材料进行了冲蚀试验,分析了耐冲蚀能力最大和最小的材料,并计算了冲蚀后材料的剩余强度,为高压管汇材料优选提供理论和试验数据。宋晓琴等[6]利用CFD软件模拟了气固两相流对壁面的影响,可以预测磨损量的大小,最后得到分界角与磨损量的变化趋势相类似,分界角也可以作为评价管道内壁冲击磨损的指标。范志刚等[7]、Wang Wenhui等[8]从弯管的腐蚀机理出发,重点对管接头部位的流体流场变化影响管道腐蚀规律进行了分析,管体内部流场产生高速旋涡加快管道内壁的振荡和破坏,导致输气管道内壁出现早期微裂纹,对管道安全运行造成较大危害。孙汝奇等[9]、邱亚玲等[10]、Qianlin Wang等[11]以冲蚀理论和液固两相流模型为基础建立了双弯头弯管冲蚀模型,分析了几种典型弯管结构参数和工作特性参数对弯管冲蚀速率的影响规律。祝效华等[12]、姜磊等[13]通过引入试验数据对双弯头内部冲蚀的仿真计算,结果表明弯头的角度变化对弯管固有频率影响较大,弯头振动频率随着弯曲部位半径的增大而减小,最后得到弯管角度设计介于75°~105°可有效减少弯管整体的振动强度。Jixin Zhang等[14]通过对管汇弯曲段部分多相流通过试验研究和计算流体力学模拟,结果表明不同应力状态对冲蚀磨损有很大影响,研究验证了CFD模拟、试验研究和现场情况相一致。Bingcai Sun等[15]为了揭示管汇弯头损伤机理,并通过宏观和SEM分析表明,在任意取向角下的冲蚀随拉伸应力的增加而增大,划痕的宽度和深度也会随着在任何冲击角处的拉伸应力而增加。Barbara Zardin等[16]对液压系统的压力损失进行了研究,用计算流体动力学分析了液压系统中歧形支管,特别是90°弯管(弯头)扩展/收缩与通道交叉处压力损失的预测,有助于优化流道设计过程。A.Mansouri等[17]将CFD和试验相结合的方法,对稠油流经水平管道后形成的阻力特性进行了详细研究,得到水平管道内部流体冲蚀的规律。

本文主要借鉴前人研究成果,对弯管在3种角度下内流场进行了研究,模拟了现场环境下的试件冲蚀试验,为确定弯管内流体冲蚀失效的主要因素及规律提供了理论依据。最后结合现场管汇安装情况,设计了优化角度的安装方式,对不同安放位置和压力下的高压管汇三维空间流动进行仿真计算,从而为高压管汇安装和结构设计提供理论依据。

1 计算流体力学控制方程

弯管内部流体的流动要受质量、动量、能量这些物理守恒定律的支配,如果流动处于紊流状态,系统还要遵守附加的紊流输运方程,在压裂弯管的研究中,将高压流体压裂弯管及其两端管道的几何形状以三维实体建模,流动状态按可压缩理想不可压缩流体紊流流动状态进行[18-19]。因此,得到的数学模型如下所述。

(1)质量守恒方程为:

式中:ρ——流体密度,kg/m3;vx——轴向速度矢量,m/s;vr——径向速度矢量,m/s;t——时间,s;x——轴向位移,m;r——径向位移,m。

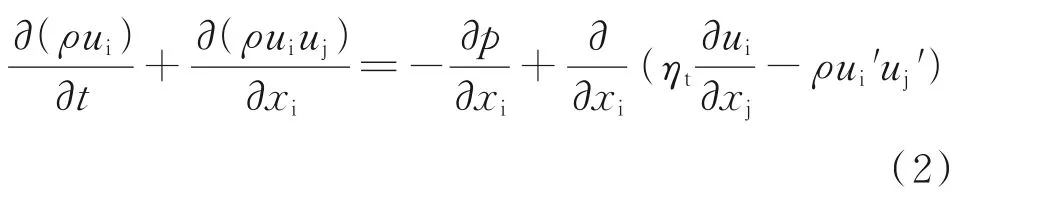

(2)动量守恒方程为:

式中:ρ——流体密度,kg/m3;p——压力,Pa;ui——x方向速度矢量,m/s;uj——y方向速度矢量,m/s;ηt——湍流粘性系数,kg/(m·s);xi——x方向位移,m;xj——y方向位移,m。

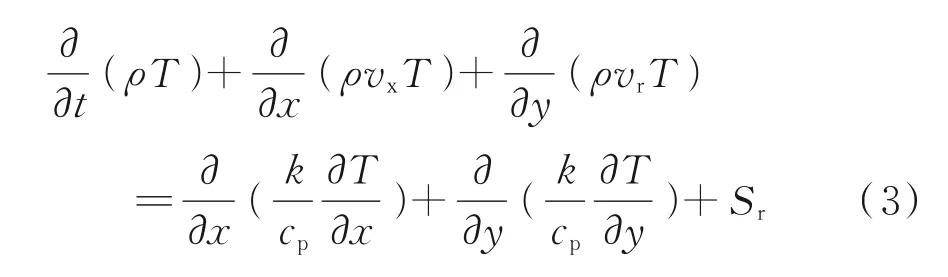

(3)能量平衡方程为:

式中:cp——比热容,J/(kg·℃);T——温度;k——传热系数;Sr——流体的粘性耗散相;ρ——流体密度,kg/m3;vx——轴向速度矢量,m/s;vr——径向速度矢量,m/s。

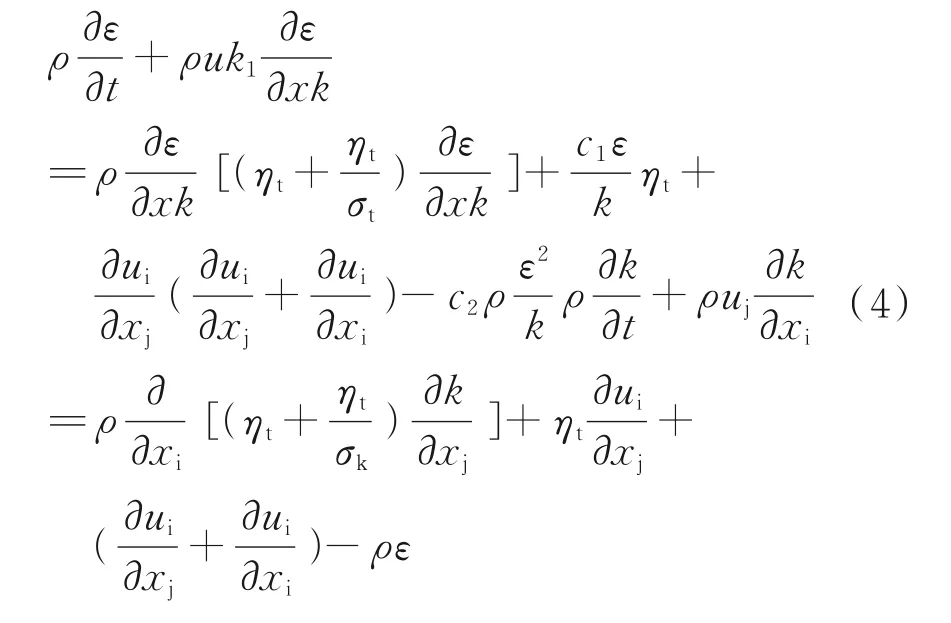

(4)紊流特性方程

压裂弯管内部的流动情况比较复杂,尤其是在小开度的情况下存在大尺度的分离流动。本分析采用雷诺数时均用N-S方程组和k-ε两方程湍流模型,使用ANSYS CFX仿真软件对高压流体压裂弯管内部的流动进行数值模拟。其模型如下:

式中:k1——传热系数;ρ——流体密度,kg/m3;vx——轴向速度矢量,m/s;vr——径向速度矢量,m/s;p——压 力,Pa;ui——x方 向 速 度 矢 量,m/s;uj——y方向速度矢量,m/s;xi——x方向位移,m;xj——y方向位移,m;ηt——湍流粘性系数,kg/(m·s);ε——耗散率,m2/s3;k——湍流动能,m2/s2。

标准k-ε方程中的相关常数为:cu=0.09,c1=1.44,c2=1.92,σt=1,σk=1.3。

式中:ρ——流体密度,kg/m3;ηt——湍流粘性系数,kg/(m·s);ε——耗散率,m2/s3;k——湍流动能,m2/s2。标准k-ε方程中的相关常数为:cu=0.09。

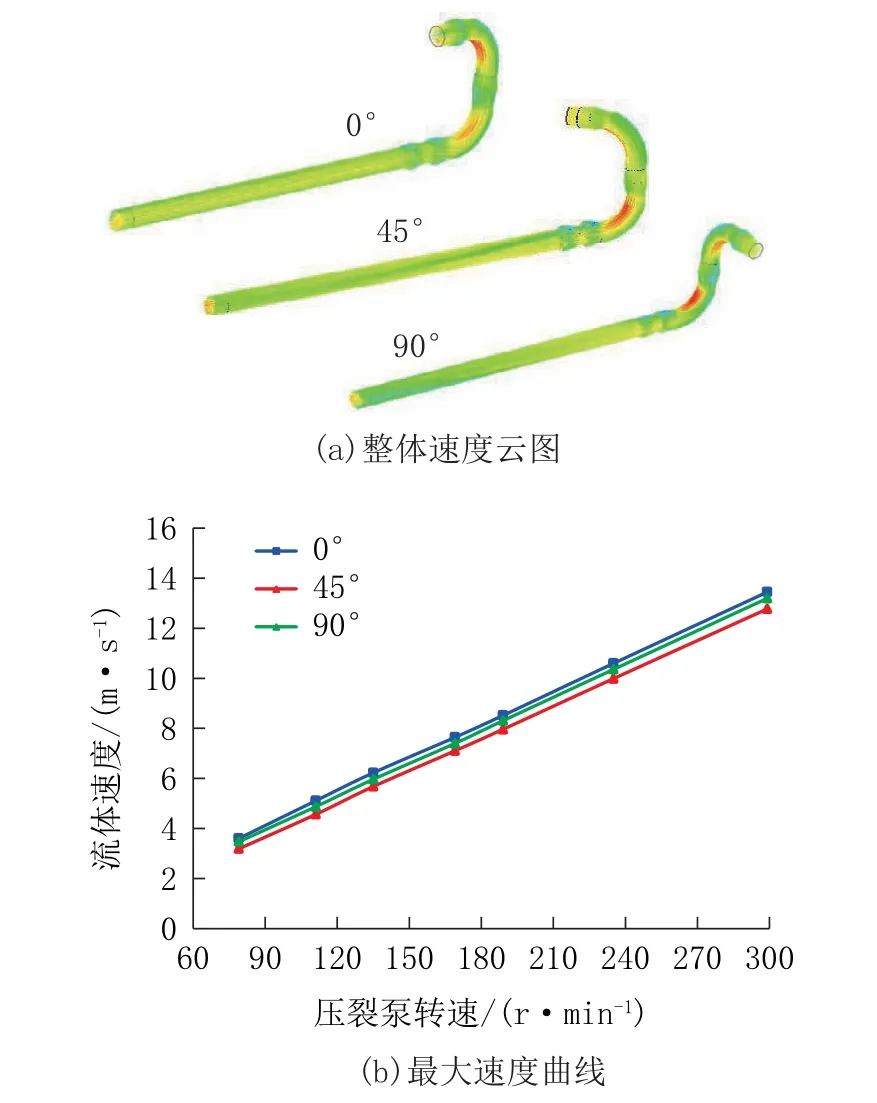

根据压裂弯管的结构设计总图,考虑到管道实际安装的角度,建立了3种安装角度的流体模型,弯头与竖直面方向分别呈0°、45°、90°的设计结构,如图1所示,针对现场压裂管道发生爆裂和开裂的安全事故(如图2所示),对现场活动弯头不同配合角度下的内部流体运动状态进行了计算,模拟现场环境下的试件的冲蚀试验,为确定弯管内流体冲蚀失效的主要因素及规律提供了理论依据。

图1 管汇安装角度Fig.1 Diagram of manifold installation angles

图2 管汇布置结构及失效照片Fig.2 Manifold layout and failure

2 压裂弯管的流固耦合分析

根据图1所示管汇安装角度实际尺寸,设置3个典型角度进行管汇内部流场分析,建立压裂弯管三维流场网格划分图,及进、出口流体参数设置,完成计算分析。得到了在不同安装角度和转速作用下流体速度分布云图,以及沿管道路径进出口路径上流体的速度最大值变化曲线如图3所示,相同安装角度下,最大速度随着转速增大相应增大,相同转速条件下,在安装角度为45°时,所得到的速度响度其他角度,对管道的冲蚀也较小。

图3 不同转速下最大速度曲线Fig.3 The maximum velocity curve at different rotary speeds

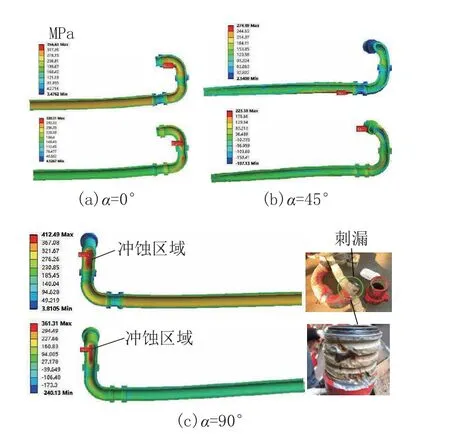

以往文献中主要以流固耦合分析弯管的振动为主,对于弯管发生刺漏和失效的部位,没有涉及到流固耦合分析,本节主要针对弯管在流固耦合作用下发生刺漏和失效的研究。当选取压裂泵最大转速为299 r/min,弯管在不同角度下流固耦合作用过程中,整体的总应力和正应力变化云图如图4所示,角度为45°的弯管整体的总应力和正应力相对90°和0°较小,最大整体应力分别为412.49、356.63、274.89 MPa。三种角度下,管道受到流体压力作用下,最大应力发生在管道弯曲部位的接头处,实际失效和刺漏严重的地方也发生在这些部位,如图4(c)所示,特别在90°时失效是最严重的。

图4 不同安装角度下流固耦合整体应力与正应力云图Fig.4 Fluid-solid coupling global stress and normal stress contour at different installation angles

3 流场模型建立

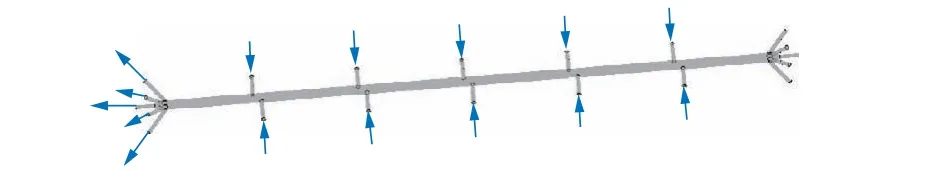

为了减少压裂液对管汇冲蚀作用,根据安装角度的计算研究,将高压管汇的整体结构按照安装角度为0°和45°优化角度进行设计布局,压裂头与排出管汇呈现45°角度,压裂主管汇呈现0°角度,设计总图见图5(a)所示,考虑到流场实际数值模拟的可行性,以入口错开位置100 mm为例,对高压管汇内部流场进行有限元建模,压裂管汇整体长度为10.5 m,宽度为0.4 m,包括压裂头和直管段部位的建模并对管汇拐角位置网格进行了细化,其排出过程的流场模型如图5(b)所示。

图5 高压管汇布置结构及三维流场模型Fig.5 Arrangement structure and three-dimensional flow field model of the high-pressure manifold

3.1 计算假设

在高压管汇的流场模拟研究中,压裂管汇中介质主要是压裂工作液,假设整个传输过程中没有流体的泄漏和热交换,满足三大物理学的定律,即质量守恒定律、动量守恒规律、能量守恒原理。由于整个流道基本上处于同一重力势能的位置,故不考虑重力的影响,即忽略重力项[20]。

3.2 边界条件

边界条件的设置:管内进口处流体流速≯12.2 m/s时,出口边界条件为压力出口,分别计算工作压力140 MPa时的管内流体最大流速,为了能更准确的分析高压管汇的实际流场工况,最大流量为:Q=(π/4)×0.17992×60 m3/min=18.62 m3/min;10个入口速度都设置为v=11.41 m/s,5个排出口部位压力为140 MPa,如图6所示。在相对位置的排出口错位100 mm和155 mm时进行分析,以便找出更合理的错位尺寸布置,并将分析得出的结果与现场进行比较。在直通管道和拐角壁面上给定无滑移固壁条件,即Vwall=0,Wwall=0,kwall=0,εwall=0。

图6 高压管汇三维流场进出口边界Fig.6 Inlet and outlet boundary of the three-dimensional flow field of the high-pressure manifold

3.3 进口错位100 mm的流场计算结果

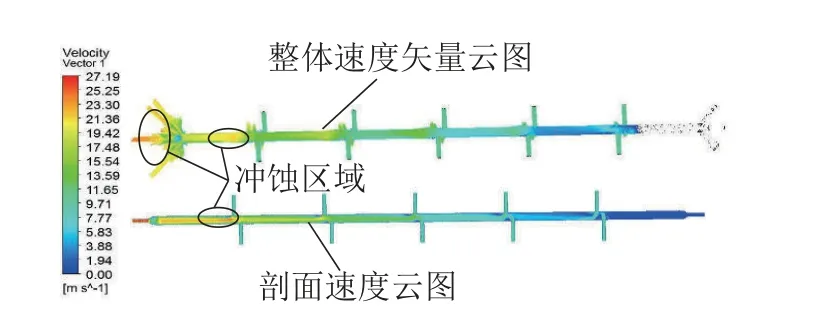

对流体进口错位100 mm的流场仿真计算,得到模型整体速度矢量图及剖面速度云图(图7),管汇整体流体速度约在0~25.1 m/s之间变化,速度由出口到入口逐渐变小。冲蚀区域主要分布在临近压裂头的管道入口附近位置,最大的冲蚀速度为25.1 m/s,压裂头部位5个出口部位存在较大的冲蚀速度,压裂头出口部位的流体速度约在12.55~23.30 m/s之间变化。

图7 仿真模型整体速度矢量图及剖面速度云图Fig.7 Overall velocity vector diagram and sectional velocity cloud diagram of the simulation model

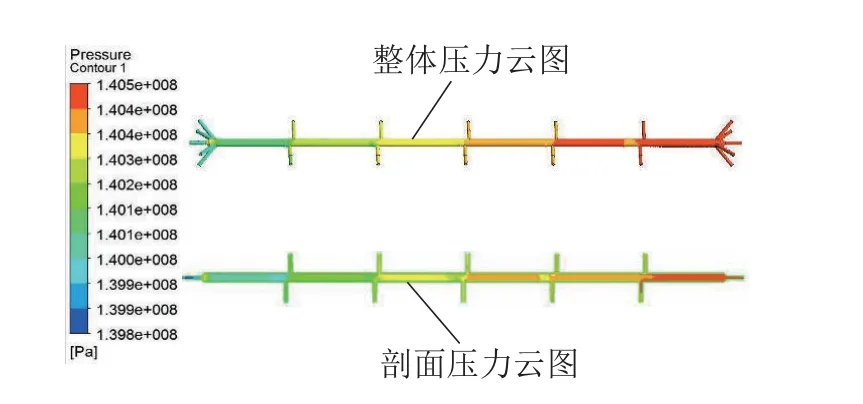

根据图8所示,发现压力从进口端至出口端逐渐变小,约在139.8~140.5 MPa之间变化,减小的幅度不大,主流道压力变化发现,在整体管汇最右端最大,对比图7的速度云图发现,此处流速基本为0。

图8仿真模型整体及剖面压力云图Fig.8 Overall and sectional pressure cloud diagram of the simulation model

图9 为主管汇速度曲线图和压力曲线图,从图中发现主管汇流体速度约在0~24 m/s之间变化,速度由出口到入口逐渐变小。发现主管汇流体压力出口到入口逐渐变大,约在140~140.5 MPa之间变化,呈现阶梯状的变化,中间有压力稳定时期,速度大的位置压力小,和能量守恒相符合。

图9 主管汇速度曲线图压力曲线Fig.9 Velocity curve and pressure curve of the main manifold

3.4 进口错位155 mm的流场计算结果

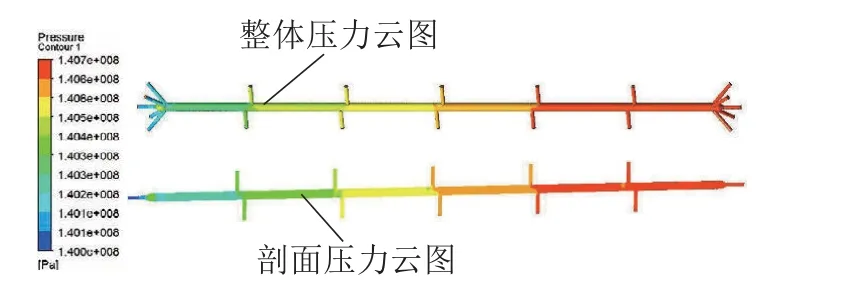

经过对流体进口错位155 mm的流场仿真计算,得到模型整体速度矢量图及剖面速度云图(图10),管汇整体流体速度约在0~27.19 m/s之间变化,速度由出口到入口逐渐变小。冲蚀区域主要分布在临近压裂头的管道入口附近位置,最大的冲蚀速度为27.19 m/s,压裂头部位5个出口部位存在较大的冲蚀速度,压裂头出口部位的流体速度约在13.59~25.25 m/s之间变化。

图10 仿真模型整体速度矢量图及剖面速度云图Fig.10 Overall velocity vector diagram and sectional velocity cloud diagram of the simulation model

根据图11所示,发现压力从进口端至出口端逐渐变小,约从139.8~140.5 MPa之间变化,减小的幅度不大,主流道压力变化发现,在整体管汇最右端最大。图12为主管汇速度曲线图和压力曲线图,发现主管汇流体速度约在0~25 m/s之间变化,速度由出口到入口逐渐变小。发现主管汇流体压力出口到入口逐渐变大,约在140~140.7 MPa之间变化,呈现阶梯状的变化,中间有压力稳定时期,速度大的位置压力小。

图11 仿真模型整体及剖面压力云图Fig.11 Overall and sectional pressure cloud diagram of the simulation model

图12 主管汇速度曲线图和压力曲线Fig.12 Velocity curve and pressure curve of the main manifold

从计算结果分析对比发现,将高压管汇的整体结构和优化角度进行设计布局后,管道整体的流场变得平稳,虽然压裂头位置的流速较大,但是其他部位的流速和压强相对改进前降低了5~15 m/s,压强相对改进前降低了100~200 MPa,因此选用优化角度对近井口高压管汇进行布局设置,可以有效减少管道受到流体的冲蚀和应力。

4 压裂弯管的冲蚀分析

4.1 不同压裂弯管材料的冲蚀试验研究

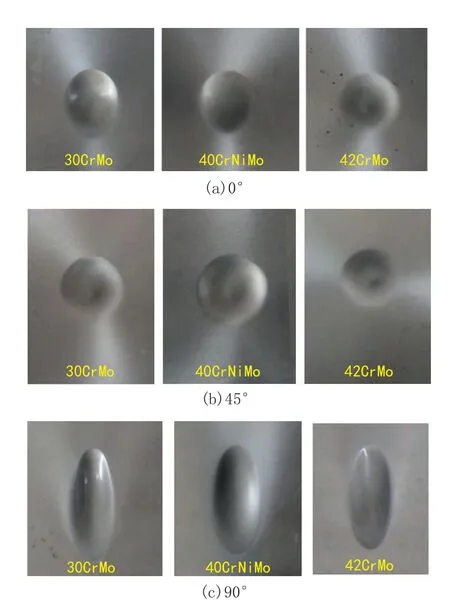

压裂弯管属于塑性材料,为了提高弯管耐冲蚀能力,需要根据高压管汇的安装角度及材料进行优选。本文通过设计相应的冲蚀试验方案,根据现场工况要求在试验过程中以清水加陶粒支撑剂作为固液两相流体,试验的高压管汇材料选取42CrMo、30CrMo、40CrNiMo三种材料。在室温下,设计射流速度25 m/s,设定冲蚀角度为0°、45°、90°,冲蚀1 h后,得到材料在不同角度下的宏观形貌见图13所示。试验结果表明,在相同冲蚀试验条件下,冲蚀角度为90°时,管道材料的冲蚀磨损最大,冲蚀坑长度最大,冲蚀坑深度最大达到2.61 mm。冲蚀角度为0°时,管道材料的冲蚀磨损量相对90°时较小,冲蚀宏观形貌为圆形的塑性变形凹坑,长、宽、高尺寸平均分别为13.23、12.92、1.12mm,冲蚀坑深度最大达到1.91 mm。冲蚀角度为45°时,冲蚀宏观形貌与0°时相似,也为圆形的塑性变形凹坑,长、宽、高尺寸平均分别为12.52、12.549、0.65 mm,冲蚀磨损失重较小,3种材料在冲蚀磨损后的形貌观察后发现,未经过渗碳处理的40CrNiMo和30CrMo材料冲蚀磨损量比42CrMo大。

图13 试样在不同角度冲蚀1 h后的冲蚀坑形貌Fig.13 Erosion pit morphology of the sample after 1 hour of erosion at different angles

4.2 材料在1 h时内的冲蚀磨损量分析

为了得到更准确的试验结果,增加试验时间,对清水加砂两相流体进行循环使用,完成试验后对砂粒性能进行测试。按前述试验条件,设定冲蚀时间为1 h,以5 min为单位分别计算试件的冲蚀磨损量以及冲蚀磨损率,每组试样进行3次试验,最后通过对3次试验结果确定平均值。统计试验结果曲线见图14所示,图14(a)为材料冲蚀时间与冲蚀磨损量的关系,在冲蚀时间<5 min时,三种试样基本没有质量损耗,此时间段为冲蚀磨损孕育期,随着冲蚀时间的增大,材料的冲蚀量也逐渐增加。图14(b)为材料冲蚀时间与冲蚀磨损率的关系,以30CrMo的冲蚀磨损率与时间的变化曲线为例,该曲线可分为3个区域:孕育区,冲蚀率较大区及稳定区。

图14 冲蚀磨损量和冲蚀磨损率随冲蚀时间变化曲线Fig.14 The curve of erosion wear amount and erosion wear rate vs erosion time

孕育期的长短表明材料从弹性变形到塑性变形之间抵抗外界冲击的能力,是材料的抗冲蚀性能评价的一个重要参考值,在本试验条件下,材料冲蚀的孕育期约为0~5 min,冲蚀时间>5 min之后进入冲蚀加速区,最大冲蚀率出现在15~20 min时,冲蚀时间在20 min以后,材料的冲蚀率逐步趋于稳定而达到稳定区。从冲蚀试验研究和冲蚀磨损量分析得到42CrMo防冲蚀能力较强,管接头使用调质处理,并在管接头内表面进行镀铬合金材料,管道材料选用42CrMo有助于延长管道使用寿命。

图15(a)为改进前的压裂管汇结构,该压裂管汇结构为井口安装了一个4口压裂头,汇集4条排出主管路的压裂液进入井下,使压裂管汇结构的三通或四通接头汇集压裂液,这种结构会产生节流现象,破坏三通或四通接头,造成施工作业中断。图15(b)为改进后的压裂管汇结构,压裂管汇布置了2个5口压裂头,汇集10条排出主管路的压裂液进入井下,有效增加流量和提高使用寿命。

图15 改进前后压裂管汇安装结构Fig.15 Installation structures of the fracturing manifold before and after improvement

5 结论

本文从流体力学角度出发,通过对弯管实际安装位置的流体动力学分析,运用仿真分析软件对不同安装位置的进口布置设计后,对新结构管汇内部流场特性进行分析,并对不同高压管汇材料进行了试验研究,得到如下结论:

(1)三种安装角度下,管道受到流体压力作用下,最大应力发生在管道弯曲部位的接头处,实际失效和刺漏严重的地方也发生在这些部位,特别在90°时失效是最严重的。

(2)两种错位情况下,管汇整体流体速度由出口到入口逐渐变小。冲蚀区域主要分布在邻近压裂头的管道入口附近位置,压裂头部位5个出口部位存在较大的冲蚀速度。发现压力从进口端至出口端逐渐变小,压力减小的幅度不大,从主流道压力变化中发现,在整体管汇最右端最大。

(3)根据主管汇速度曲线图和压力曲线图,主管汇流体速度由出口到入口逐渐变小,主管汇流体压力出口到入口逐渐变大,速度和压力呈现阶梯状的变化,中间有压力和速度稳定时期,速度大的位置压力小,进口端错位155 mm的内部流场速度和压力较错位100 mm的大,速度相差约为2.09 m/s,压力相差约为0.2 MPa。

(4)42CrMo相比30CrMo和40CrNiMo两种材料,防冲蚀能力最强,管道材料选用42CrMo有助于延长管道使用寿命。