海南流沙港组致密砂岩体积压裂工艺研究及应用

魏 凯,邓校国,付 杰,张智勇,李 凯

(1.北京斯迪莱铂油气技术有限公司,北京 100176;2.中国石油南方勘探公司,海南 海口 570125)

0 引言

致密砂岩一般指孔隙度<12%、渗透率<1×10-3μm²的砂岩,常规射孔后难以形成工业化油气流,一般需要通过大规模的体积压裂改造[1-3]。体积压裂的广泛应用,大大提高了油气产量,近几年在致密油气、煤层气和页岩油气领域取得了很大的发展[4-6]。我国提出要把油气资源的对外依存度保持在一个合理范围,伴随着非常规油气资源的丰富储备和国家发展政策的支持,海南福山油田致密砂岩储层的开发逐渐成为该油田热点区域之一。致密砂岩增产的有效性与储层压裂改造的有效体积密切相关,不合理的压裂设计往往会导致油气井达不到工业产能[7-8]。2010年以来,国内学者借鉴国外页岩油气体积压裂技术,先后在吐哈、长庆、吉林、华北、四川等油田开展了非常规致密砂岩体积压裂的研究和应用,主要是针对水平井采用密切割、大液量、大砂量的缝网技术理念,对斜井的研究较少[9-13]。海南福山油田以斜井为主,近几年先后开展了针对复杂断块油气藏砂砾岩、砂岩的压裂改造工艺研究和应用[14-17],取得了一定的增产效果,但对福山凹陷致密砂岩的储层改造研究比较薄弱,改造效果不甚理想。福山油田致密砂岩具有薄互层明显,低孔、低渗、高温,井眼斜度大,水力压裂后难以形成复杂裂缝网络,增产有效率低,产量下降快等问题。本文针对福山油田致密砂岩储层改造难题,开展致密砂岩体积压裂工艺研究,探索体积压裂工艺在该区储层斜井改造中的应用,以期指导启示压裂深层次工艺改造,为同类型储层改造提供借鉴。

1 区块地质概况

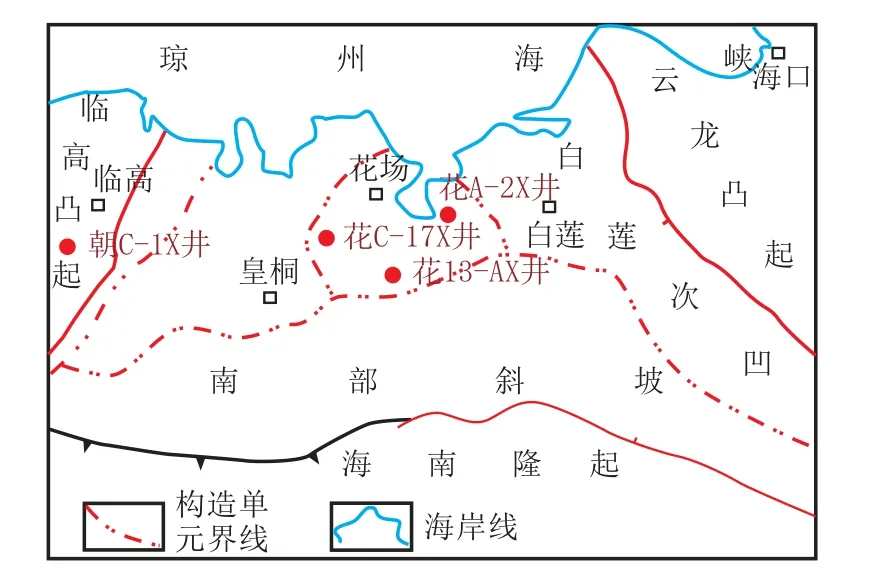

海南福山凹陷位于海南岛北部,属于北部湾盆地,如图1所示,受燕山运动的影响,福山凹陷是在古生界及中生界白垩系变质岩基底上发育起来的一个呈北断南超的箕状凹陷,构造走向为北东向,以古近系为主,面积2920 km²。按构造和沉积特征,凹陷的陆上部分又细分为5个次一级的构造单元:白莲次凹、花场次凹、皇桐次凹、博厚断阶带和南部斜坡带。目前花场、白莲、美台3个油气田是福山油田主要的开发区块。

图1 福山凹陷构造位置示意Fig.1 Location map of the Fushan Sag structure

福山凹陷主力产油层流沙港组,属于下第三纪始新世,主要发育湖泊—辫状河三角洲沉积体系,发育4套含油层系,整体表现为断块小而多、岩性变化大,油藏类型复杂、多薄层特征明显,储层距离断层近(80~200 m),地应力方位复杂。

2 致密砂岩储层特征

福山油田流沙港组为主要产能储层,主要由一套深灰色、灰黑色泥岩、页岩和浅灰色、灰白色砂岩以及含砾砂岩组成,储层以薄层和中厚层为主,薄互层特征明显。岩石颗粒主要为中细砂,脆性指数较高,孔隙以中孔为主,喉道以纳米级喉道为主,孔渗特征为低孔渗、特低孔渗[17-18]。流沙港组自上而下又分为流一段、流二段和流三段,流一段地层以巨厚层状灰色泥岩夹灰色荧光、油迹、油斑细砂岩为主,局部夹火成岩,为辫状河三角洲沉积相,主体为三角洲前缘亚相,发育水下分流河道、前缘席状砂、远砂坝等沉积微相。流一段致密砂岩有效孔隙度平均11.2%,渗透率1.55×10-3~0.75×10-3μm²,喉道半径均值为0.95~2.20 μm。流二段地层主要是以灰色含砾砂岩、细砂岩与深灰色泥岩互层为主,发育水下分流河道、河口砂坝、远砂坝和席状砂等沉积微相。本区原油性质较好,具有低密度、低粘度和低含硫的特点。天然气成分以甲烷为主,含量68%以上,相对密度较高。地层水水型分为NaHCO3型和CaCl2型,总矿化度较高,在1.4×104~3.3×104mg/L之间,平均1.8×104mg/L[19-20]。地层压力系数一般为1.0~1.2之间,属于常压系统。

流沙港组目的层岩心杨氏模量低,细砂岩动态泊 松 比0.081~0.209,动 态 杨 氏 模 量8.9~15.58 GPa,静态杨氏模量8.46~10.11 GPa,静态泊松比0.12~0.22。含砾砂岩动态泊松比0.069~0.196,动态杨氏模量7.80~9.90 GPa,静态杨氏模量8.20~10.04 GPa,静态泊松比0.11~0.16。岩心单轴抗压强度低,塑性特征明显。脆度低,形成网状缝难度大。水平应力差较小(见表1),储层杨氏模量低,支撑剂嵌入严重,对导流能力影响大。

表1 流沙港组地层岩石力学和地应力数据Table 1 Liushagang Formation rock mechanics and in-situ stress data

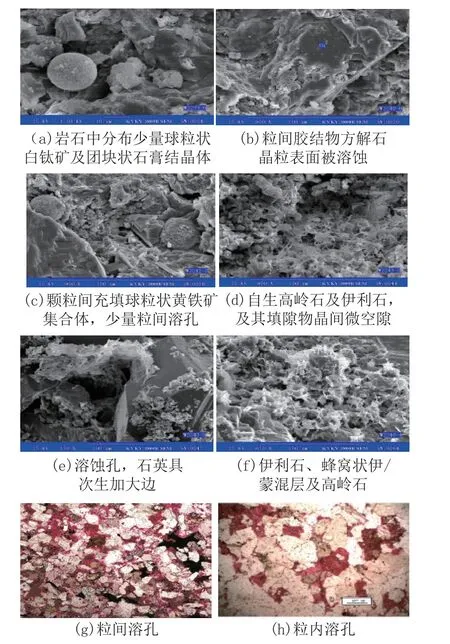

从岩石特征看,流沙港组石英含量一般52%~63%,平均55%;岩屑主要为变质岩,含量23%~40%,平均26.7%;长石以钾长石为主,偶见斜长石,钾长石含量5%~15%,平均8.9%。岩石孔隙类型以粒间孔及胶结物内溶孔为主,粒内溶孔及原生粒间孔少(图2)。胶结物孔隙分为胶结物溶蚀微孔及颗粒间充填的自生粘土晶间微孔,孔喉狭小。岩石颗粒间填隙物以自生粘土为主,包括自生高岭石、伊利石及伊/蒙混层。此类孔隙类型导致储层孔隙度较小、渗透率低。粘土矿物含量一般12%~22%,较高的粘土含量也使施工时压力过高,裂缝延伸长度有限,缝宽不足,导致加砂困难,影响压裂效果。

图2 流沙港组铸体薄片和扫描电镜下成岩作用特征Fig.2 Liushagang Formation cast thin section and diagenesis characteristics from the scanning electron microscope

3 储层改造难点分析

3.1 摩阻大,施工压力高

以往本区压裂施工中,经常面临摩阻大、施工压力高(>70 MPa)、砂堵的问题。砂泥岩薄互层特征明显、泥质含量高(12%~22%)、塑性强,导致施工压力高、易砂堵。压裂时裂缝面粗糙,弯曲摩阻大(>20 MPa),流体延伸受阻,导致施工曲线上下波动较大。井眼斜度大,近井筒裂缝弯曲较严重,也是导致施工压力高、易砂堵的原因。在施工中往往导致储层没有得到充分的改造,后期产量不理想。

3.2 缝高易失控

小层多是福山油田措施改造目的层的常见特征,改造井段有效厚度小、层薄,上下隔层应力差值小,一般小于6 MPa,压裂过程中缝高易失控。压裂液漏失严重,易形成砂桥,导致施工停泵,压力往往先降低后急速升高,支撑剂加量不够,裂缝导流能力达不到设计要求。

3.3 地层温度高

福山凹陷地温梯度大,一般3.4~4.6℃/100 m,一般储层温度>120℃,个别井超过150℃。对压裂液提出了更高的要求,要求具有低摩阻、耐高温、耐剪切、较好的携砂能力、低滤失和易返排等特点。

3.4 产量下降快

流沙港组作为本地主力储层,压裂初产往往较高,但产量下降快,压后3个月产量递减率超过20%。致密砂岩储层致密,孔喉小,排驱压力低,易受压裂液伤害。除储层自身原因外,压裂工艺方式选择不合理也是造成产量过快下降的原因。

4 储层改造技术对策

针对福山油田致密砂岩储层地质特征,借鉴非常规体积压裂理念,采取了一系列配套的压裂改造工艺技术。

4.1 体积压裂技术

福山油田流沙港组致密砂岩储层改造总体采用大排量、大液量、大砂量等措施。针对纵向小层多、薄互层明显的地质特征,采用泵送桥塞套管压裂,低粘液体造缝、高粘液体携砂、多粒径支撑剂组合支撑、大排量注入,上下同时起裂,尽可能沟通天然裂缝,让主缝和次裂缝(微裂缝)互相连通,形成复杂缝网,提高储层改造范围,增加泄油面积。滑溜水+冻胶组合能有效造长缝和复杂缝网,组合粒径支撑剂能扩大支撑范围,增大改造体积和油气藏渗流面积。

针对福山油田储层特征,储层改造时进行精细分层,尝试了连续油管喷砂射孔压裂、封隔器不动管柱分段压裂等工艺,增加前置液段塞级数和砂量,打磨近井多裂缝弯曲摩阻。

4.2 控缝高技术

针对缝高失控问题,目前采用变排量控缝高和人工隔层工艺。前置液小排量造缝,段塞2~5 m³细砂,砂比5%~10%,待支撑剂全部进入地层后停泵30 min,让细砂下沉形成人工隔层,再次进行主压裂施工,并逐级阶梯增加排量,可有效控制裂缝上下延伸,同时也可有效避免沟通下部水层。

4.3 优化压裂液

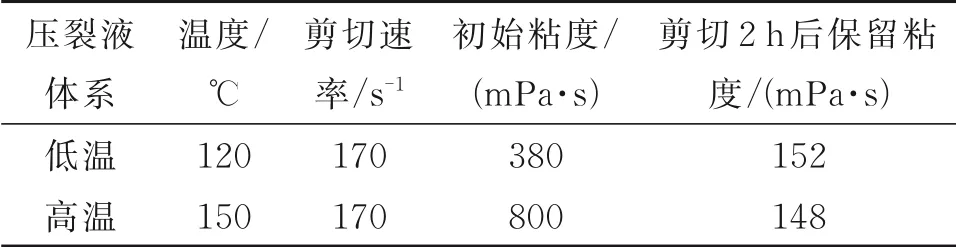

根据流沙港组储层特征研发了高、低温2种压裂液体系,有较好的耐温性、破胶性(见表2)、低残渣等特点,能满足本区块的要求。采用Haake旋转流变仪在170 s-1条件下,分别检测高、低温压裂液体系的耐剪切性能(见表3),实验表明2种体系压裂液抗高剪切速率性能良好,且对岩心渗透率伤害都小于30%(见表4)。有时针对能量低的地层采取液氮伴注,提高地层能量,同时有助于压裂液的返排,减少对储层的伤害。

表2 高、低温2种压裂液体系破胶实验评价数据Table 2 Evaluation of gel breaking experiment on high and low temperature fracturing fluid systems

表3 高、低温2种压裂液体系耐剪切实验数据Table 3 Shear resistance test data of high and low temperature fracturing fluid systems

表4 高、低温2种压裂液体系对同层位、同深度岩心渗透率伤害评价Table 4 Damage evaluation of high and low temperature fracturing fluid systems on core permeability at the same horizon and depth

4.4 层间暂堵转向技术

福山油田储层有较强的非均质性,为获得更好的改造效果,提高储层压开程度,采用层间暂堵转向工艺。利用暂堵压裂产生多条裂缝,充分压开储层,提升改造效果,增加油气产量。施工中在裸眼封隔器之间或桥塞间的大段压裂层段内,投入暂堵剂封堵炮眼和近井裂缝,颗粒堵剂见水后不断膨胀(图3),表面溶解增粘,有利于粘结在一起,起到封堵作用。在暂堵剂有效承压的基础上提高施工净压力从而压开新的裂缝,达到段内裂缝分流转向的目的,实现不同物性、不同地应力储层的均匀改造。暂堵剂在地层温度和压裂液的作用下会完全降解,各压裂层段在压裂液返排过程中暂堵剂所占空间恢复为有利的油气通道,对储层和裂缝不会产生伤害。

图3 暂堵剂遇水在不同时间的膨胀效果Fig.3 Expansion of the temporary plugging agent in contact with water for different time periods

4.5 纳米渗吸洗油技术

针对致密砂岩压后产量下降快的现象,通过添加纳米增效洗油剂将致密油孔喉细小的劣势转为优势,充分利用纳米液滴自发渗吸的能力,实现压裂液渗吸置换的效果。该体系的特点是纳米级液滴能有效通过致密砂岩储层孔喉,为润湿反转提供动力。通过考察纳米增效洗油剂在致密砂岩碎屑和页岩碎屑中表面张力的变化,模拟其在岩心中的吸附情况,由图4可见纳米增效洗油剂接触页岩和致密砂岩后表面张力基本不变,表面张力一直维持在30 mN/m以下。实验表明,纳米增效洗油剂在致密砂岩中只有很小吸附量,可实现深层作用,在岩层中走得远,能有效实现润湿反转,由油润湿转为水润湿,并可降低油水粘度比,利于油气返排。

图4 纳米洗油剂在不同岩心中的吸附性能Fig.4 Adsorption performance of the nano-oil washing agent in different cores

5 现场应用

2020年在福山油田花场和朝阳区块致密砂岩储层施工4口斜井(花A-2X井、花C-17井、花13-AX井、朝C-1X井)中采用了上述措施工艺,施工数据见表5。4口井累计注入滑溜水2314 m³,胍胶基液1410 m³,累计加砂250.3 m³,最大排量14.5 m³/min。

表5 4口井施工参数Table 5 Operation parameters of the four wells

5.1 高排量、大液量体积压裂

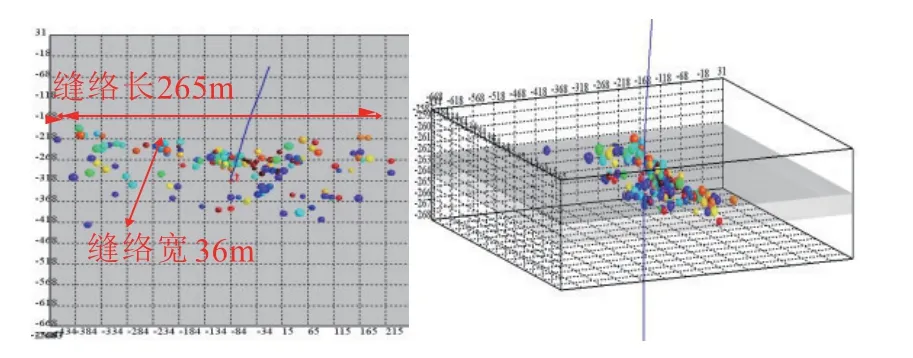

4口井整体采用高排量、大液量体积压裂工艺。4口井储层致密,非均质性强,经过大型加砂压裂改造后,净压力拟合显示压后裂缝改造体积总体达到设计要求。高排量压裂改造有效地克服了层间差异,均衡改造了薄互层发育的储层,有效开启裂缝,克服泥质含量高造成的砂堵风险,大液量体积改造有效提高了储层改造程度。施工中采用微地震裂缝监测工艺,通过地面优化布局监测点位置,优化监测施工参数,提高信噪比,对整个压裂过程进行了实时监测。以朝C-1X井为例(图5),裂缝监测显示主裂缝以两翼缝为主,支撑缝长265 m,缝络宽36 m,并且一定程度上形成了微细分支缝,设计支撑缝长258 m,基本与设计规模符合。

图5 朝C-1X井压裂裂缝监测俯视图和三维图(上北下南左西右东)Fig.5 Top view and overall three-dimensional view of fracture monitoring in Well Chao C-1X

5.2 变排量施工有效抑制缝高失控

花13-AX井是花场区块的一口探井,该井层薄,上下隔层应力差异不明显,为防止缝高失控降低压后效果甚至引来水侵,采用了变排量控缝高工艺,压裂开始阶段排量由4 m³/min,逐步提高到8 m³/min。压后利用FracproPT软件进行净压力拟合分析,压后裂缝剖面模拟显示缝高24.6 m,与微地震监测结果26m较符合(图6),缝高得到有效控制。

图6 花13-AX井压后裂缝剖面模拟和裂缝监测对比Fig.6 Comparison of fracture profile simulation and fracture monitoring after fracturing in Well Hua 13-AX

5.3 低伤害压裂液体系

本批次施工井采用高、低温2种压裂液体系,前置液采用滑溜水,携砂阶段采用交联冻胶携砂。体系中添加纳米增效洗油剂,增加渗吸洗油效果。本批次井3口低温井,平均井温127℃,1口高温井,井温153℃,施工过程中携砂液阶段压力稳定,施工中液体整体表现了良好的耐温耐剪切性能,低摩阻和易破胶返排(表6)。通过压后产量表明,纳米渗吸洗油可有效地延长稳产有效期。

表6 4口井压裂液减阻性能分析Table 6 Analysis of drag reduction performance of fracturing fluids in the four wells

5.4 暂堵转向促进新裂缝的开启

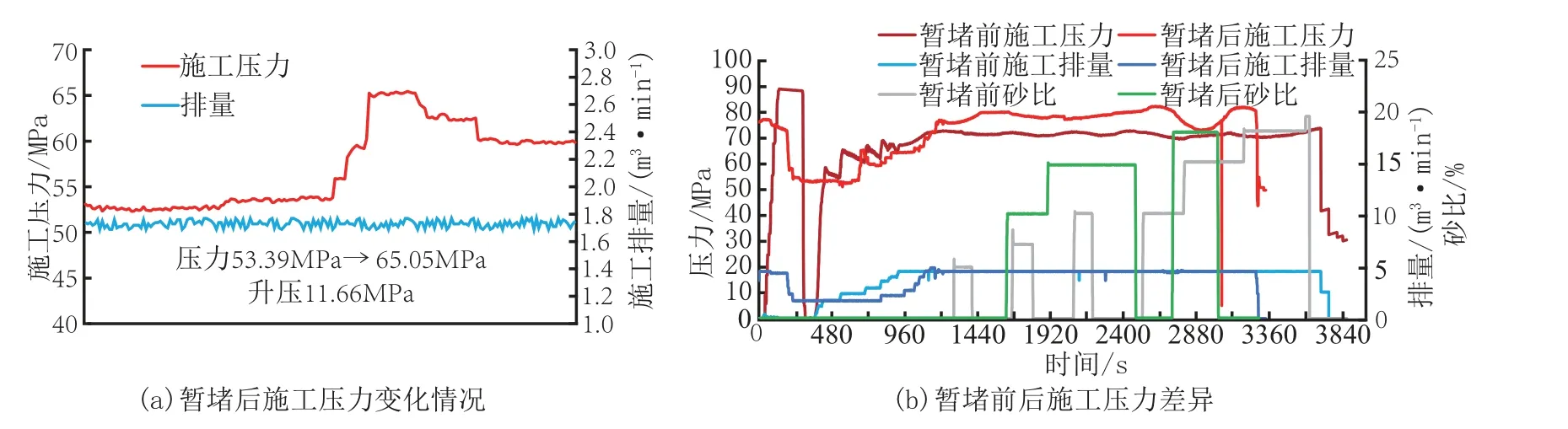

花C-17X井储层厚度薄,纵向小层分布不集中,跨距大,为提高纵向改造程度,本井进行了暂堵压裂施工。通过施工压力曲线可以看出,投放暂堵剂后,压力升高了11.66 MPa(图7),该压力下可有效开启新裂缝。

图7 花C-17X井暂堵转向施工曲线分析Fig.7 Analysis of temporary plugging for fracture direction change in Well Hua C-17X

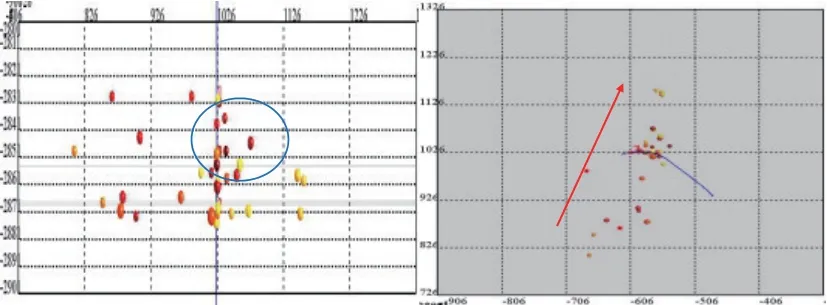

通过动态裂缝监测,本次压裂事件点波及范围虽较大,但有效沟通范围主要集中在近井轴两侧100 m的距离内。经过分析计算,压裂缝络长波及范围为210 m,缝络宽波及范围为100 m,缝络高波及范围为47 m,裂缝主体方位为北东向,整体扩展方向为近南北向。本次压裂在加入暂堵剂后,事件点分布出现了转向的情况(图8、图9),中部储层事件点由右侧转移到左侧;事件点扩展范围,在井轴右侧即北翼有了较远的延展,南北两翼分布逐渐均衡,最终形成两翼分布均衡的裂缝网络。

图8 花C-17X井投放暂堵剂前裂缝监测成果Fig.8 Fractures monitored before the temporary plugging agent was put into Well Hua C-17X

图9 花C-17X井投放暂堵剂后裂缝监测成果图Fig.9 Fractures monitored after the temporary plugging agent was put into Well Hua C-17X

5.5 压后产量

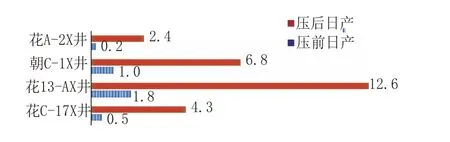

4口井压后前4个月返排率都超过了50%,且破胶彻底,破胶液粘度<5 mPa·s。压裂改造后增产效果明显,压前4口井平均产量<2 m³/d(图10),压后日均产油量得到大幅提升,尤其花13-AX井,压后平均日产12.6 m³/d,压后6个月累产油1.876×103m³,而且油气产量基本保持稳定,大大加快了油气采收率和投资成本的回收。

图10 4口井压后产量情况Fig.10 Production of the four wells after fracturing

6 结论

(1)借鉴非常规缝网体积压裂理念,大排量、大液量、大砂量、组合粒径支撑等压裂手段的成功实施,降低了砂堵风险,实现了远端分支缝和微裂缝的有效支撑,增加了裂缝导流能力,提高了福山油田致密砂岩储层的改造效果。

(2)变排量和人工隔层控缝高,精细分层,暂堵转向压裂等储层改造工艺的实施,有效控制了缝高,提高了储层的压开程度,利于对目的层的有效开发。

(3)高、低温2种压裂体系的应用,减少了压裂成本,满足耐温、耐剪切、低伤害的性能要求,同时具有良好的携砂性能。纳米增效洗油剂的应用,最大限度地降低液体对地层和裂缝的伤害,发挥纳米液滴渗吸洗油作用,增加油气井的稳产期。

(4)海南福山油田薄互层致密砂岩体积压裂工艺技术的成功应用,单井产量和稳产有效期大幅提高,为本地区致密砂岩储层的有效开发提供了可靠的技术支持。

(5)随着勘探开发的拓展,改造目的层位趋于油气藏边缘区域,油气储量本身有限,导致储层改造的有效率逐渐降低。加强对储层地质情况的研究,为后期的选井选层提供更好的选择依据。继续加强储层改造工艺的针对性和有效性的研究,提高增产效果。