车用锂离子电池热管理研究进展

许炫皓 李军

(重庆交通大学 机电与车辆工程学院,重庆 400074)

主题词:锂离子电池电池热管理空气冷却复合冷却

1 前言

近几年,节能减排的观念受到越来越多的关注,国家也在2020年正式提出了双碳目标,在此大背景下,交通领域中新能源电动汽车的发展也必将是大势所趋。锂离子电池由于其具有高功率、大容量、低放电率和长循环寿命的优点在电动汽车电池组上的应用越来越广泛。众所周知,动力电池组受温度的影响很大,其适宜工作温度区间仅为0~50℃,单体电池间温差也不应大于5℃,温度过高会破坏电池内部化学平衡,严重的情况甚至会导致热失控,温度过低电池内阻增加,会影响电池功率和能量输出。因此,为了使电动汽车始终保持在安全高效的工作条件下,设计一款适宜的热管理系统非常有必要,目前电池热管理系统主要包括主动式和被动式以及主被动联合的方式。

本文首先确定电池热管理的出发点,接着分别从不同冷却方式入手,阐述近几年的热管理研究进展,分析不同冷却方式的优缺点,对锂离子电池散热技术的应用进行展望,为未来热管理相关方面的研究提供一些帮助。

2 电池热管理研究概况

电池的性能、寿命和安全问题一直是阻碍电动汽车不能快速发展的原因,而这些问题大都与电池的温度相关。

电池内部的化学反应只有在特定的温度下才会发生,温度过高或过低都会导致锂电池在充放电时电池容量下降,严重影响锂电池的使用寿命。温度过高会破坏电池内的化学平衡,增加电化学反应极化,降低电池倍率性能,经过高温循环后电芯的化学活性衰减,电池性能和寿命降低。温度过低时电解液粘度增大,电极反应率下降,导致电池内部正负极化学物质反应变慢,电池内阻增加,低温下对锂电池进行充电甚至会出现析锂现象,不仅会使电池性能下降,还会大大缩短电池的循环寿命。电池温度过高严重的情况下还会致使电池模组发生热失控,引起电池自燃,导致爆炸甚至火灾。热失控现象的发生很大一部分原因都是因为电池内部短路,当锂电池外部受力时,其内部膈膜破裂,正极和负极相接触,便会引发电池短路,从而产生大量的热,储存在材料内的电化学能量会随着热量的产生而进一步释放,当热量累积到一定程度时,便会引发热失控。热失控的能量会引发模组乃至系统的热蔓延,严重的情况下,导致整车烧毁。由此可见,当电池内部温度升高,热量得不到释放时,为使电池温度尽可能保持在适宜温度区间,保证电池性能和寿命的同时,防止电池发生热失控现象,进行热管理研究是非常有必要的。

3 电池热管理研究进展

目前,在车用锂离子电池热管理方面,国内外学者已经做了大量研究,电池热管理系统主要包括空气冷却、液体冷却、热管冷却、相变冷却和复合冷却,空冷和液冷因为研究起步较早,技术较为成熟,已实现规模化应用;热管冷却和相变冷却虽然效果较好,但现仍处于试验阶段,尚未做到产品应用。近几年,越来越多的学者关注到可以将两种或多种冷却方式耦合起来,对电池进行复合冷却热管理,这种冷却方式不仅效果更好,其适用范围也得到增加,具有良好的发展前景。

3.1 空气冷却

空气冷却也称风冷,主要是通过外部空气的高流速给电池降温,常见的风冷有2种方式:(1)被动风冷,是利用汽车行驶时空气的高流速带走热量;(2)强制风冷,主要是通过添加风扇来增强空气流速,从而带走电池内多余热量。

对于风冷系统,影响其冷却效率的主要因素有:电池排列方式、风道的设计、进出风口位置的设计以及空气流速和温度。在电池排列的研究方面,李康靖等比较了3种电池排列方式:顺排、错位和交叉。图1是错位和交叉排列的平面结构图,相比于错位和交叉排列,电池组以顺排排布时不仅最高温度较低,而且电池组间温差也较小,此外电池间距的大小也影响温度均匀性,当间距控制在4 mm时温均性最好。在风道设计研究方面,陈凯等针对Z形的空气流道,采用数值模拟的方法对流道进行了优化,对比发现,优化后的空气流道在压降不改变的情况下,电池组温差减小了48%以上。在进出风口位置设计研究方面,E J等模拟了3个入口/出口位置以获得最优解:上入口和下出口、同侧入口和出口和不同侧入口及出口。结果表明,将入口和出口放置在电池组的相对两侧是最佳解决方案,使用额外的挡板结构来防止空气通过外壳和电池之间的距离,可以大大提高横向进气冷却策略的性能。在空气流速的研究方面,任诗皓等采用数值模拟方法发现,增加进风口空气速度或者降低进风口空气温度也能有效提高电池散热能力。

图1 错位和交叉结构俯视图[8]

空冷系统具有体积小、结构简单、可靠性高的特点,但其导热系数低,温度均匀性控制较差,只能满足一些低功率电池组的热管理要求,市场上采用风冷方式冷却的主要是电池容量较小的新能源汽车,比如五菱宏光MINI、丰田普锐斯、欧拉黑猫、哪吒等车型。当环境温度过高或风速较低时,空气冷却无法达到降温的作用。目前,空冷系统在市场上虽然还有一席之地,但随着电池组开始向高能量密度方向发展,单独使用空气冷却已无法满足要求。

3.2 液体冷却

液体冷却的工作原理是通过设计将某一冷却介质放进特定的流道,使其流经电池表面从而带走热量。液体冷却主要分为直接冷却和间接冷却,主要的区别在于冷却液与电池间接触方式的不同。

液冷板和流道布置的改进是提高液体冷却效率的主要方式,王明悦等提出了一种基于蛇形通道的液体冷却热管理方案并进行了优化,优化后的液冷结构可以使电池温度保持在20~35℃之内。蔡森林等设计了一种并联非等长直流道的液冷板结构,在保证最高温度和温差在适宜范围内的同时也较好的控制了液冷板的压降。宋德才等设计了一种新型细小通道冷却板,与传统冷却板相比,采用串并联结合的流道具有更好的温度表现,而且随着流速的增大,散热效果也越好,但这一趋势在流量达到5 g/s时逐渐失效,如图2是串并联结构流道示意图。安治国等研究了液冷管道数量、管道间距对液冷散热效果的影响,管道数量增加散热效果变强,管道间距设计过大或过小都不利于散热,最优管道间距为65 mm。

图2 串并联结构式液体流道图[14]

液体冷却虽然存在结构复杂、质量大的缺点,但相比较于空气冷却,液体冷却不仅换热系数较高,而且可以使电池组的温度分布更均匀,目前市场上主流的新能源汽车大都采用液冷作为热管理方式,如特斯拉设计的波浪形液冷板已经申请了多项专利,小鹏P7冷却液不仅能够降温也能够升温,还有诸如理想ONE、比亚迪元EV360、广汽传祺GE3等众多车型。液体冷却仍是目前大多数新能源电动车的首选,通过改变冷却板结构,流道结构以及液体流速是目前优化液体冷却效率的有效手段。

3.3 热管冷却

热管冷却早期多应用于核冷却领域和航天领域,近些年随着新能源电池的发展,热管冷却技术也被作为一种电池冷却的有效方法。热管主要由蒸发器、绝热器和冷凝器3部分构成。管内介质在蒸发段蒸发,蒸气通过绝热段流向低温冷凝器段,管内介质在该段内进行冷凝,由此一个工作循环。

在热管冷却的结构设计方面,曾健等对所设计的一种基于热管的散热模块中热管的几何尺寸进行研究,对比发现当热管蒸发段中水平段与竖直段比例为1时,散热效果最好。甘云华等研究发现在热管中加入导热元件可以增大电池与热管之间的接触面积,提高热管的冷却效率,增加导热元件厚度的也能够降低电池温度,一般将厚度控制在4 mm以下。田晟等设计的热管-铝板嵌合式散热结构如图3所示,在2 C放电倍率下,有效地将单体电池间温差控制在3.2℃,同时运用双因素方差分析法,比较得出铝板厚度的增加相比于热管数量的增加能更有效的控制电池最高温度。周海阔等针对大功率电池模组,设计了一款热管-翅片-集热板的组合,通过有限元计算模拟和试验发现,在1 C放电倍率下可以将电池组温度始终保持在15℃以内。

图3 热管-铝板嵌合式结构模型[19]

热管技术在电池冷却方面的研究目前多停留在模拟仿真和试验阶段,还未达到实车应用的要求。热管冷却技术不仅冷却效率比风冷和液冷高,而且可以满足高温和低温的双工况要求,虽然目前其成本较高,结构也较复杂,但其仍然具有很好的发展前景,未来的研究将重点放在降低系统能耗和轻量化方面。

3.4 相变冷却

相变冷却是一种冷却效果较好的被动式冷却,主要是利用相变材料在物质状态变化过程中,温度保持不变的同时吸收热量,也叫相变潜热。目前相变材料大致可以分为3类:无机材料、有机材料和复合相变材料,而锂电池的相变冷却中采用的多是石蜡和石墨的复合相变材料。

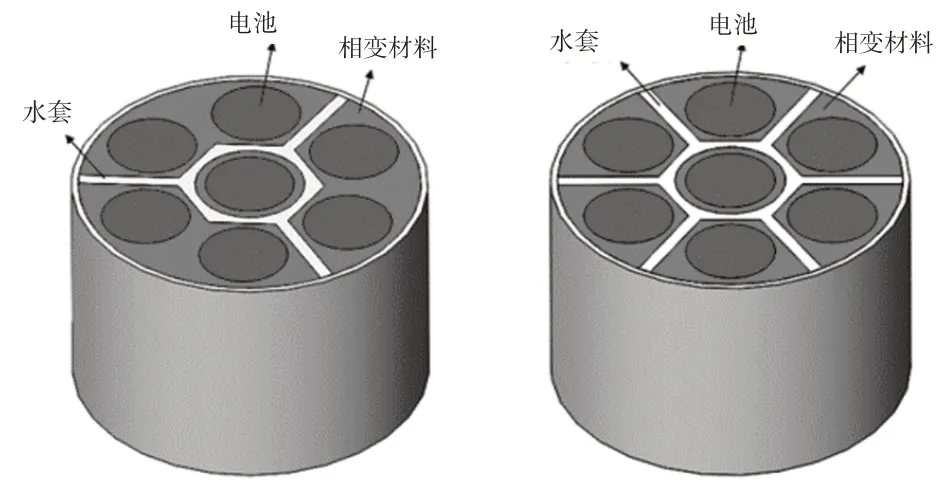

基于石蜡和石墨复合相变材料的研究众多,王海民等设计了一种正六边形的电池模组,并在其电池周围填充石墨-石蜡的复合相变材料,其结构如图4所示,分析了相同放电倍率下,不同电池间距相变材料的散热特性,结果表明间距小的模组温升高于间距较大的电池模组。林裕旺等通过在石蜡相变材料中添加不同质量分数的膨胀石墨,研究其冷却效果发现增加膨胀石墨的质量分数可以提高系统的散热能力。吴伟雄等将石蜡与膨胀石墨复合制备成一种导热性极佳的复合相变材料板,与纯石蜡材料相比导热系数提高了近30倍,采用该方法电池组在5 C放电倍率下最大温差仅为2℃。凌子夜等将石蜡RT44HC与膨胀石墨复合,导热率比纯相变材料提升了20~60倍,可以将电池温度很好的控制在适宜温度内。

图4 相变冷却结构模型[22]

相变冷却与其它冷却方式相比不需要大量的附件设备,安全性高,而且能更好的控制电池组间的温差,可以避免出现局部过热的现象。目前对相变材料的研究大多依赖于有机相变材料,鉴于有机相变材料的低导热性,未来的研究重点可能转向导热性更好的无机材料。随着电动汽车的发展,电池功率越来越大,单靠基于相变材料的热管理已经无法满足散热要求,因此,未来研究重点要放在将相变材料与其它冷却方式结合方面。对相变材料的研究目前主要集中在吸热制冷方面,但随着新能源汽车向高寒地区的推广,未来也需要对相变材料低温蓄热能力方面进行更多的研究。

3.5 复合冷却

前文介绍的4种冷却方式都是较为单一的热管理技术,都具有各自的优缺点,为了进一步提高电池冷却效率,很多热管理研究开始选择将多种冷却方式复合起来,使不同的冷却方式取长补短,克服单一冷却方式的缺点,保留其优点,以此达到更好的热管理效果。目前大多数的复合冷却是将主动冷却与被动冷却相结合起来。

Yang等提出了一种将空气冷却和相变冷却相结合的热管理系统,研究比较了自然对流、自然对流与相变复合和强制对流与相变复合3种不同热管理方式,对比发现强制对流与相变复合的热管理方式可以很好的将电池组最高温差控制在2℃。吴学红等为了提高电池散热能力,在相变材料和液冷板复合的电池表面添加了导热翅片,该复合冷却方式可以保证电池组温度维持在33~38℃的安全范围内。黄菊花等设计了一种相变材料与液冷水套耦合的散热结构模型,探究了不同流道对电池温升的影响,不同流道结构模型如图5所示,比较发现在3 C放电倍率下,6流道结构可以控制电池表面最高温度为33.78℃,比单一的相变冷却温度降低了7.23℃。Huang等设计了一系列基于相变材料的热管理系统,发现将热管与液冷以及相变材料结合的热管理方式可以在3 C放电倍率下,将最高温度控制在50℃内,并且与另外两种方式相比温差下降了3℃。

图5 相变材料与液冷水套耦合结构模型[29]

复合冷却将主动冷却与被动冷却相结合,与其他单一冷却方式相比不仅冷却效率得到提高,适用范围也得到进一步扩大。目前复合冷却存在的主要问题是结构较复杂,质量和体积偏大,如何在保证其冷却效率的前提下减小其质量是一个亟待解决的问题。不同的电池热管理效果对比如表1所示。

表1 5种冷却方式效果对比

4 结束语

当前,新能源汽车技术发展迅速,电池热管理系统在保证电池性能和使用寿命方面发挥着至关重要的作用,电池热管理的主要功能是对电池进行实时的温度监控、保持电池间温度一致性、温度过高时有效散热、低温时能够快速加热。目前,市场上的新能源汽车多采用风冷和液冷2种方式对电池进行降温,而热管冷却和相变冷却作为新型被动冷却仍然停留在试验研究阶段,在新能源车上还未得到大批量应用,随着电池容量和充放电倍率的增加,单一的电池热管理方式已经不足以满足电池散热的要求,因此使用多种方式耦合的热管理系统必定是未来的发展趋势。

锂离子电池正在向高能量密度、长循环寿命方向发展,与此同时,电池产热速率增加导致峰值温度增高,温度一致性变差,因此,未来重点将主要放在对单体电池峰值温度和电池模组间温度均匀性控制的研究。