预应力管桩抗拔静载试验免焊反力钢盘连接技术

王光辉,宋晨旭,邓志宇

(1.深圳市盐田区工程质量安全监督中心,广东 深圳 518000;2.深圳市工勘岩土集团有限公司,广东 深圳 518063)

0 引言

预应力管桩因其桩身强度高、抗裂性好、施工速度快、综合造价较低等优点,已在桩基础工程中广泛应用,在裙楼地下室设计通常作为抗拔桩使用[1-3]。传统预应力管桩抗拔静载试验,需要现场通过焊接延长管桩内填芯钢筋固定在千斤顶上方反力承载钢板上,再由千斤顶加载系统对反力钢板施加顶升荷载[4],具体抗拔静载荷试验现场如图 1 所示。

图1 传统抗拔静载试验装置

采用此种反力传导连接方法时,抗拔试验前必须对管桩顶部的填芯钢筋进行焊接接长,现场准备时间长,并且焊接过程中存在一定安全隐患;同时,需要损耗一定数量的钢筋;另外,如果焊接操作不当,试验过程中容易出现焊接处脱焊,将被迫终止检测[5]。

为了提高预应力管桩抗拔静载试验检测效率,克服传统抗拔桩试验存在的弊端,本技术采用一种新型的反力传导钢盘,将管桩桩顶的填芯钢筋通过锚具固定在反力钢盘顶面,主力钢筋下端穿过反力钢盘中心孔与钢盘底端螺母拧紧,主力钢筋上端通过穿心千斤顶及其上部带孔承压钢板,用螺母拧紧固定,形成一种新型反力传导系统进行管桩竖向抗拔静载试验,现场操作便捷、安全环保、循环使用经济高效,并形成了检测连接新技术。

1 工程概况

深圳某工程位于深圳市龙岗区平湖街道辅城坳村,东侧为清平高速。

1.1 管桩施工情况

预应力管桩桩径 500 mm,设计桩长 18~34 m,桩身强度 C 80,抗拔承载力设计值为 500 kN,抗拔试验桩共 8 根。

1.2 检测情况

2020 年 6 月,笔者单位开展了管桩抗拔静载试验。由于现场工期紧张,为尽快完成检测,现场采用新型反力钢盘进行抗拔试验。本工程管桩采用 6 根φ22 mm 填芯钢筋,单根试验抗拔力 1 000 kN,由于采用新型反力钢盘,现场无需焊接,安装方便,大大缩短准备工作时间,工作人员全天驻场,以每天 1 根的速度完成了检测,加快了检测速度。

2 预应力管桩抗拔静载试验免焊反力钢盘连接工艺

2.1 适用范围

1)适用于桩径不超过 600 mm 的预应力管桩抗拔静载荷试验。

2)适用于试验荷载不超过 1 200 kN 的抗拔静载试验(配置精轧螺纹钢钢筋直径 40 mm)。

3)当试验荷载超出 1 200 kN 时,通过增大主力钢筋的型号以满足抗拔力要求。

2.2 工艺原理

采用的新型预应力管桩抗拔现场试验装置,主要由加载系统、反力支座系统、反力传导系统组成,具体如图 2 所示。本技术主要针对传统抗拔桩静载荷试验的反力传导系统进行改进创新,其反力传导系统主要由反力钢盘、锚具、主力钢筋构成。

图2 反力钢盘传导系统构成示意图

2.2.1 反力钢盘

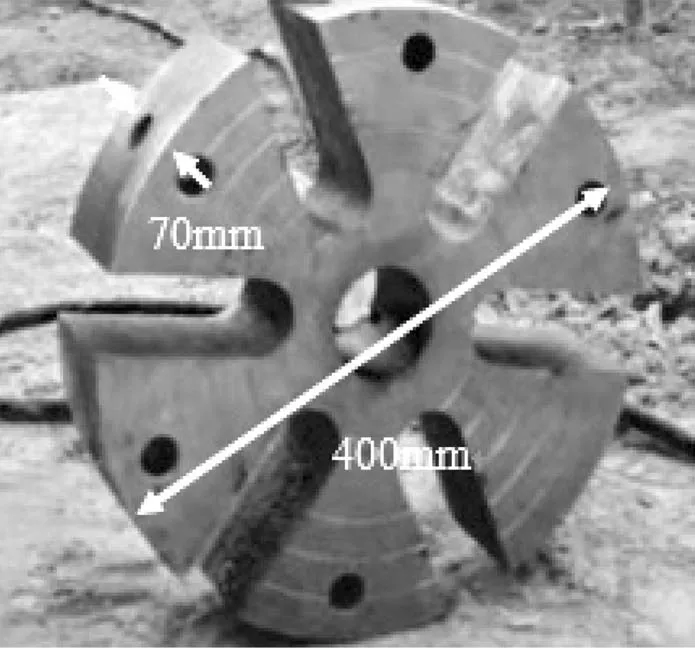

1)反力钢盘作为抗拔荷载传导的连接中心,其为主要的受力结构装置,材料选用合金钢,形状为圆盘形,直径 400 mm、厚度 70 mm(见图 3)。

图3 反力钢盘实物图

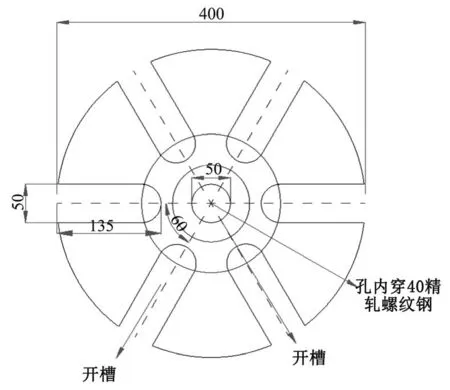

2)反力钢盘中心开孔φ50 mm,用于旋入拧紧直径 40 mm 的主力钢筋下端;反力钢盘呈梅花状 60e 夹角开槽,开槽宽度 50 mm,开槽长度 135 mm。反力钢盘开孔具体部位及尺寸如图 4 所示。反力钢盘正面中心孔位置下方焊接 100 mm 高的钢筋连接套筒,用于连接主力钢筋。反力钢盘底部主力钢筋套筒设置如图 5 所示。

图4 反力装置开孔部位及尺寸示意图(单位:mm)

图5 反力钢盘底部主力钢筋套筒设置

2.2.2 锚具

1)根据管桩桩头填芯钢筋的直径选择适用的单孔锚具。

2)锚具为专用产品,为圆形夹片式锚具,由锚套及3 片工作夹片组成,锚套及夹片如图 6 所示。

图6 单孔锚具

3)锚具的锚套为锥形孔,锚固原理是先将钢筋穿入锚套的锥孔内,然后将 3 片内有凹纹的楔形夹片置于锚套和钢筋间隙并用锤敲紧,承受拉力后钢筋与锚具呈自锁状态,越拉越紧。

2.2.3 主力钢筋

1)主力钢筋主要作用是将反力钢盘与千斤顶上方带孔承压钢板连接,将千斤顶的加载荷载传递到反力钢盘。

2)主力钢筋直径选择主要考虑抗拔荷载的大小,本技术目前采用φ40 mm 的 1 080 MPa 精轧螺纹钢,抗拉强度为 1 450 kN,适用于 1 200 kN 的抗拔静载试验,如试桩需要 1 500 kN,可采用φ50 mm 的 1 080 MPa 精轧螺纹钢。

3)主力钢筋的上部穿过穿心千斤顶及其上部带孔承压钢板连接套筒或者六角螺母固定在千斤顶上方,连接套筒长 200 mm。

4)主力钢筋的下部旋入反力钢盘中心孔底部的套筒中,靠螺纹提供反力支持。

2.3 工艺流程

预应力管桩抗拔静载试验反力钢盘连接工艺流程如图 7 所示。

图7 试验工艺流程图

2.4 操作要点

2.4.1 预应力管桩桩顶填芯处理

1)检测前两周受检管桩的桩顶孔内按设计图纸要求进行插筋并浇捣微膨胀细石混凝土,一般插 4~6 根φ22 mm 钢筋。

2)管桩桩头切割或接长至设计桩顶标高并磨平,保证位移传感器不会发生偏移,具体如图 8 所示。

图8 桩顶填芯处理

3)填芯钢筋调直。

2.4.2 场地平整、地基处理

1)根据检测规范要求,管桩周边 6 mh 6 m 范围内需要进行场地平整,低于桩顶标高至少 10 cm。

2)支墩地基处进行硬底化或铺设砖渣,以确保反力支墩放置平稳。

3)在反力支墩位置下铺设钢板,以增大地表受力面积(见图 9)。

图9 试验支墩位置铺设钢板

2.4.3 抗拔反力钢盘安装

1)起吊反力钢盘,反力钢盘正面向上吊放。

2)反力钢盘接近桩顶预留钢筋时,人工旋转钢盘角度,将钢盘槽孔套入钢筋。

2.4.4 反力钢盘与桩顶填芯钢筋锚具固定

1)在反力钢盘底部设置临时支垫,其支垫高度大于反力钢盘底部连接套筒长度至少 20 cm,调整支垫使钢盘水平。

2)预应力管桩填芯钢筋通过锚具逐一锁紧在钢盘槽孔顶面,夹片处涂抹黄油或缠一层电工胶布,试验结束后便于拆卸,用铁锤敲实卡紧(见图 10)。

图10 锚具夹片用锤敲击逐一锁紧桩顶填芯钢筋

2.4.5 主力钢筋与反力钢盘连接

1)先清理主力钢筋上的杂质,确保插入时顺畅。

2)将主力钢筋底端人工旋入反力钢盘中心孔,与盘底套筒螺纹固定,不能有卡顿、错牙。

3)主力钢筋底端安装最少露出的丝牙长度不少于50 mm。

2.4.6 吊装主梁及千斤顶

1)分别起吊两根反力主梁,平行搭置在支墩之间,将主力钢筋夹于中间,两根主梁间距约 10 cm,安放主梁时,主梁的端部超过支墩宽度的一半以上,保证主梁稳固。

2)保证主梁中心与受检桩几何中心重合,避免受力不均匀。

3)主梁安放时要保证水平,防止偏压失稳。

4)先将带孔钢垫板套入主力钢筋,置于主梁顶之后将千斤顶套入主力钢筋,千斤顶最大荷载≥最大试验荷载的 1.2 倍,且≤2.5 倍。

2.4.7 主力钢筋顶端固定

1)将带孔承压钢板穿入主力钢筋。置于千斤顶油缸上钢板要求平整无弯曲。

2)将钢筋连接套筒或六角螺母人工顺时针旋入主力钢筋并拧紧,如图 11 所示。

图11 千斤顶套筒固定

2.4.8 预拉加载调节钢筋 卸载后全部锁定

1)通过千斤顶加载预拉,将填芯钢筋全部拉直。

2)卸载拆除反力钢盘后,调整反力钢盘水平度,重新锁定,确保试验过程中受力垂直、均匀可靠。

2.5 施工工艺特点

2.5.1 检测效率高

本技术采用新型的反力传导钢盘,在反力钢盘顶面通过锚具连接桩顶填芯钢筋,采用螺母固定主力钢筋两端,现场无需焊接作业,大大缩短了现场安装准备时间,提高了检测效率。

2.5.2 检测效果好

主力钢筋采用螺纹连接,桩顶钢筋采用锚具自锁连接,受力可靠,整体调节简便,确保试验过程中受力垂直、均匀可靠,有效避免传统方法因焊接连接受力不均而产生的脱焊现象。

2.5.3 安装便利快捷、环保

采用的反力钢盘体积小、重量轻(42 kg),吊装方便快捷,所有安装通过锚具、螺母连接固定,可实现快速安装。

2.5.4 综合成本低

采用新颖的可拆卸整体设计,反力传导钢盘及主力拉拔钢筋可重复使用,桩顶填芯钢筋也无需焊接延长钢筋,减少了材料浪费,绿色环保,拆装简便,节省了安装和人力成本,提升了检测工效的同时,总体降低了检测成本。

3 结语

预应力管桩抗拔静载试验免焊反力钢盘连接技术,采用一种新型的反力传导钢盘,将管桩桩顶的填芯钢筋通过锚具锁定在反力钢盘顶面,主力钢筋下端穿过反力钢盘中心孔与钢盘底端螺母拧紧,主力钢筋上端通过穿心千斤顶及其上部带孔承压钢板用螺母固定,形成一种新型反力传导系统进行管桩抗拔静载试验,达到了现场操作便捷、安全环保、经济高效的效果,取得了良好的社会效益和经济效益。Q

——钢绞线的断束断丝的防治及发生时采取的措施