可调反力支撑式混凝土抗渗试件密封方法研究

韩春雷,王大勇,赵 通

(1.河北省混凝土质量检测技术创新中心,河北 廊坊 065000;2.廊坊市阳光建设工程质量检测有限公司,河北 廊坊 065000)

0 引言

混凝土抗渗性是评价混凝土耐久性的重要指标,大幅度提高混凝土抗渗性是改善混凝土耐久性的关键措施,准确检测混凝土抗渗性能可为建筑寿命期内的健康、正常运营提供必要保证。试验前对混凝土抗渗试件(以下简称“抗渗试件”)进行有效、可靠的密封是抗渗等级试验的关键环节。GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》第 6.1.3 条对试件密封方法进行了详细规定[1]。

目前混凝土抗渗性能试验的抗渗试件密封方法主要为采用石蜡、水泥加黄油等密封材料对试件侧面与套模内壁进行塑性密封和由橡皮圈、胶条等材料对试件侧面进行缠绕并压入套模封堵[2]两种。前者因操作过程和试验后的清理工作太过繁琐而少有使用;后者虽应用范围较广,但不同强度等级和不同批次的抗渗试件的抗压强度均不相同,将试件压入套模时所需的压力值不好掌控,力大试件易碎,力小易漏;且在试件压入套模过程中,橡皮圈会向上产生移位,压力水起始位置的上移会导致抗渗距离<150 mm,此类情况均会导致试件密封失效与试验结果误判。同时按以上方法进行抗渗试件密封时,每做一次试验都需全部更换新的密封材料,带来耗材与人工投入等成本浪费。

本试验提出了可调反力支撑式抗渗试件固定方法,研发了固定密封抗渗试件的反力支撑架,通过该反力支撑架从抗渗试件上表面施加合适的压力致其迎水面与抗渗仪渗水盘上设置的 O 型橡胶密封圈紧密接触,实现可靠密封;同时,通过对 C25、C30、C35 共 3 种强度等级对应的 P 4、P 6、P 8 抗渗性能等级混凝土进行试验,确定了与反力支撑架所提供压力相匹配的最佳扭矩值,最后将该方法与传统石蜡密封法进行了比对。

1 反力支撑装置密封法原理

反力支撑装置密封法的工作原理为:钢制试模顶部加设反力支撑架,抗渗试件迎水面与抗渗仪渗水盘间放置 O 型橡胶密封圈,通过反力支撑架对置于套模内的抗渗试件施加压力,该压力再通过抗渗试件传递至弹性 O 型橡胶密封圈,使橡胶密封圈紧密填充在其下侧的渗水盘与其上侧的抗渗试件迎水面边缘中间,对 O 型密封圈芯部空间中的试验水实现密封作用,抗渗仪对密封该部位试验水施加的水压传递至抗渗试件迎水面,以测试抗渗试件抗水渗透性能。图 1 为反力支撑装置试验构造示意图。

图1 反力支撑装置试验构造示意图

2 试验

2.1 试件制作

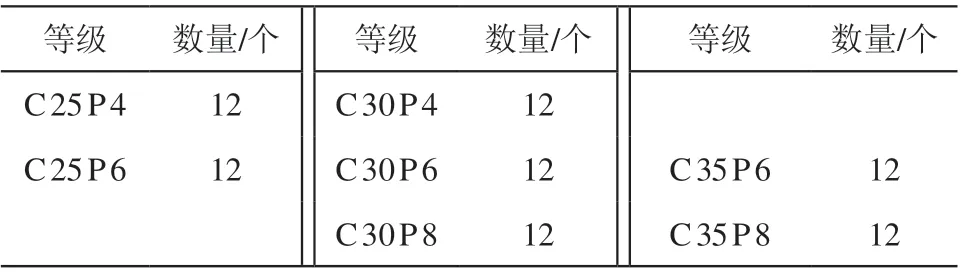

采用本地区常用混凝土原材料、配合比配制不同强度等级、抗渗等级的泵送混凝土,按普通工艺成型标准规格圆柱体抗渗试件,每 6 个试件为一组。试件制作数量如表 1 所示。

表1 试件制作数量

2.2 试验设备及材料

试验设备及材料为抗渗仪、(5~60)Ng m 可调式高精度扭矩扳手、O 型橡胶密封圈、分度值为 1 min;图 2 为自行研发的反力支撑装置。

图2 反力支撑装置实物

2.3 试验方法

抗渗试件拆模后用钢丝刷刷去两端面的水泥浆膜,并立即将试件送入标准养护室养护,龄期 28 d 时进行抗水渗透试验。在到达试验龄期的前一天,从养护室取出试件,擦拭干净。试件表面晾干后待用。

2.3.1 试件迎水面混凝土的修补

试验前观察抗渗试件迎水面边缘 15 mm 范围内的表面情况,表面应平整无孔洞。如发现有表面开口孔洞则须采用高强石膏对其进行修补(见图 3)。如表面无明显开口气孔和缺陷可直接进行试验。

图3 试件边缘涂抹高强石膏

2.3.2 密封圈放置

试验前将密封圈放置在抗渗仪渗水盘上,使进水孔位于中央位置,如图 4 所示。

图4 放置密封圈位置

2.3.3 反力支撑法固定密封抗渗试件

将抗渗试件迎水面的高强石膏涂层置于密封圈正对接触,然后将反力支撑装置套于抗渗试件,采用高精度扭矩扳手在加力手杆上施加扭矩,致反力支撑装置上的螺杆向下旋进而压紧试件,使抗渗试件迎水面与密封圈接触密实,以提供试验压力水封闭腔。图 5 为试验现场施加扭矩情况。

图5 施加扭矩试验现场

2.3.4 抗渗试验

试验加压与记录均按 GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中逐级加压法相关规定实施。

3 试验关键技术研究

3.1 反力支撑架设计

1)在套模上端设置三角反力支架。

2)支架顶端设有可旋螺杆,螺杆外端与加力手杆连接,内端与压盘连接,通过对加力手杆施加扭矩,推进螺杆可使压盘对抗渗试件施加相应的压力。

3)螺杆与压盘之间为铰接,保证加压过程中,压盘始终与抗渗试件上表面充分接触,使其均匀受压。

4)螺杆上设有锁紧螺母,保证试验过程中力值稳定。

5)压盘底部刻有多道交叉分布的凹凸沟槽,确保抗渗试件上表面与压盘底部接触部位渗水可流出,并被试验人员发现。

3.2 密封圈材质及规格

考虑 O 型密封圈压紧后的形变程度,试验选定直径 160 mm、断面直径为 7 mm的 O 型密封圈,材质为丁腈橡胶(NBR),邵氏硬度为 65~70 度[3]。确保密封圈受压后内部直径符合抗渗试件的直径≥150 mm 规定[4],且密封效果佳。

3.3 试件迎水面边缘处理

抗渗试件迎水面距边缘 15 mm 范围采用水粉比1∶3 高强石膏[5]用抹刀均匀抹平,以封闭混凝土表面毛细孔洞,防止造成迎水面与密封圈接触不紧密而导致试验中压力水渗漏现象发生。该涂抹层应均匀、平整且涂抹后养护时间≥0.5 h。

3.4 最佳扭矩值确定

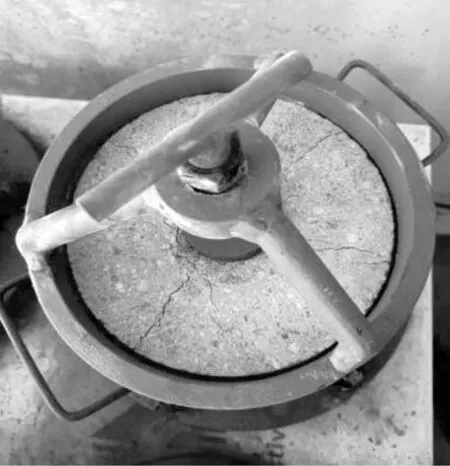

表 2 为采用高精度扭矩扳手施加不同扭矩值时所观察到的试验现象。由表 2 知,施加扭矩过小会出现试件迎水面边缘漏水现象,而施加扭矩值过大,则会导致个别低强度试件混凝土开裂(见图 6)。

图6 试件混凝土开裂

表2 施加扭矩值与试验现象关系

当施加扭矩值 40~50 Ng m 时,抗渗等级 P 6~P 8 试件迎水面与抗渗仪渗水盘间未出现渗漏水与试件混凝土破裂现象。最终确定的反力支撑装置加力手杆应施加的最佳扭矩值为:当混凝土设计抗渗等级≤P6 时为 40 Ng m;当混凝土设计抗渗等级>P6,≤P8 时为 45 Ng m。对其他抗渗等级,应再通过试验确定所施加的扭矩;使用其他规格与材质的密封圈时,亦应通过试验确定所施加扭矩。

4 与传统石蜡密封法的比较

采用 GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》石蜡密封法与本文反力支撑固定密封法试验效果进行比对,同批制作强度等级 C25、C30、C35 抗渗等级 P 4、P 6、P 8 抗渗试件,分别采用上述方法对试件密封后,按逐级加压法抗水渗透试验,结果如表 3 所示。

表3 石蜡密封法与本文密封法试验结果比较

由表 3 知,两种密封方法均无侧面渗漏现象发生,这表明本文反力支撑固定法与标准的石蜡密封法密封效果相同,均能达到可靠密封质量。

图 7 为试验后试件混凝土侧面效果。由图 7 知,反力支撑法固定后抗渗试验的压力水均匀向上渗透,未发生压力水侧漏现象。

图7 抗渗试验后试件侧面渗水情况

图 8 为试件破坏后混凝土渗水高度比较。由图 8 知,两种密封方法渗水效果一致且渗水高度相近。

图8 试件劈开后渗水高度比较

5 工效与成本分析

经统计,采用石蜡密封一组(6 块)抗渗试件用时约 50 min,而采用本文反力支撑固定法密封则用时降为 10 min,后者工效较前者提高约 5 倍,节约人工成本显著;同时反力支撑固定法试验无需使用如石蜡等一次性耗材,能有效节约材料成本。

6 结语

1)提出了用于混凝土抗渗试验的反力支撑固定密封法并研发了相应装置,能有效密封抗渗试件并保证试件迎水面与抗渗仪渗水盘的可靠密封,适用于 C 25、C 30、C 35 混凝土抗渗等级为 P 4~P 8 抗水渗透性能试验。

2)针对常用抗渗等级 P 4~P 8 混凝土抗渗试件,确定了可调反力支撑装置所需施加的最佳扭矩值。

3)与传统石蜡密封法相比,反力支撑固定密封法稳定、可靠且满足 GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》标准要求。

4)可调反力支撑装置操作简捷,能显著提高工效,大幅降低人工成本和一次性耗材的使用,符合国家节能降耗与环保要求。Q