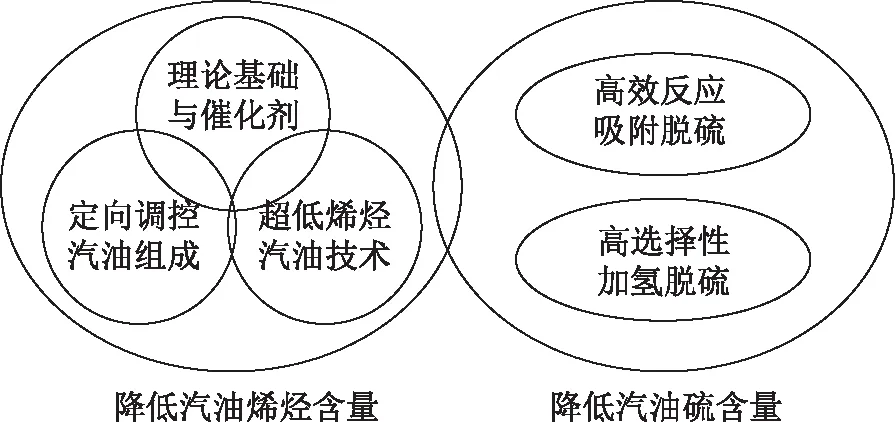

支撑我国汽油质量持续升级的核心技术及技术路线开发与应用 2.催化裂化汽油降烯烃与脱硫分步集成工艺路线创建、深度开发与工业应用

许友好,王 新,张登前,徐 莉,林 伟

(中国石化石油化工科学研究院,北京 100083)

2000年,全国汽车保有量为1 609万辆,到2020年,保有量为2.81亿辆,20年增长了近17倍[1-3]。到2040年前后,全国汽车保有量将达到峰值,为每千人350辆左右,但仍远低于发达国家每千人500~800辆汽车保有量的水平。据预测,到2040年仍有90%的汽车动力依靠汽油等液体燃料;到2050年,汽车对汽油燃料的依赖度还将在60%以上[4]。汽油产品质量不仅关乎2.8亿辆汽车的使用安全,还影响近10亿人的绿色低碳出行,更将关系到生态环境、民生福祉等问题。2010年,全国汽油车污染排放总量约24.42 Mt,到2020年该值约为7.24 Mt,10年降低70.35%[1,5]。汽车排放污染物的逐年下降,依赖于多年来汽车污染物控制技术与汽油产品质量的不断升级进步[6]。

我国汽车排放标准参照欧洲汽车排放标准制定,若完全照搬欧洲汽油质量标准,我国炼油装置的结构和生产技术需要依照欧洲炼油厂进行改造。发达国家通过改善汽油池结构,增加烷基化汽油和重整汽油比例来降低车用汽油池中的催化裂化汽油比例以实现汽油质量升级,然而,无论是增加烷基化汽油还是重整汽油都存在诸多问题。从我国炼油结构实际情况来看,大规模增加烷基化汽油,改变我国汽油生产的结构,不仅会带来巨大的装置投资及相应的生产操作费用,还会出现和化工原料争夺有限的轻烃资源的局面。另外,烷基化技术主要产品是异辛烷,只能少量加入到汽油池中,加入量大则影响汽油的蒸气压和50%体积馏出温度,因此大规模增加烷基化汽油不适合我国炼油结构的实际现状。重整汽油硫含量低、辛烷值高,但芳烃含量高,随着汽油质量升级,汽油中芳烃含量限制越来越严格,重整汽油大比例调入汽油池,同样不可行[6]。

我国原油长期依赖进口、来源复杂、组成差异很大,原油资源不同导致产品质量难以完全与欧洲一致。我国汽油池是以催化裂化汽油为主,催化裂化汽油由重油转化而来,具有原料成本低且易得等优势,成为我国车用汽油主要调合组分,但烯烃、硫含量高,成为汽油清洁化的主要矛盾。为此,国内外相关研究机构开发了不同的催化裂化汽油后处理工艺,典型工艺包括汽油加氢脱硫工艺(Prime G+,RSDS,OCT-ME,M+DSO,M-PHG)、汽油加氢脱硫改质工艺(GARDES)和汽油吸附脱硫工艺(S Zorb)等[7]。汽油加氢脱硫工艺和吸附脱硫工艺直接处理高烯烃、高硫含量的催化裂化汽油,在脱硫的同时,伴随着汽油烯烃含量明显降低,从而导致辛烷值损失过高及生产成本增加。若采用汽油加氢脱硫改质工艺进行辛烷值恢复又必然伴随着裂化副反应,导致汽油收率降低,汽油收率约为98%,甚至个别装置接近96%,形成了降烯烃-辛烷值损失-生产成本上升(甚至汽油收率降低)的矛盾链。国内部分催化裂化汽油后处理脱硫工艺工业装置运转数据见表1。

表1 汽油后处理脱硫工艺典型的工业装置运转数据

从表1可以看出,对于烯烃体积分数在28.1%~43.5%的高烯烃汽油原料,不管硫质量分数大于500 μg/g还是低于100 μg/g,汽油后处理工艺过程的汽油辛烷值(RON)损失均大于1.6,甚至超过2.0,烯烃饱和率在19.5%~44.8%之间;即使采用脱硫辛烷值恢复技术,会造成汽油产率明显降低,辛烷值增加有限。

单独采用汽油后处理脱硫工艺生产低硫汽油,辛烷值损失大,烯烃饱和率高,造成生产成本上升过高。如果采用单一汽油脱硫工艺生产上千万吨的国Ⅴ或国Ⅵ车用汽油,每年会造成数百亿的经济损失。为此,对原料汽油烯烃含量与硫含量之间相互关系进行了研究,确定两者在汽油后处理工艺相互影响的定量关系,提出定向调控汽油组成的催化裂化工艺与汽油后处理脱硫工艺分步集成技术思路。

自2000年到2020年,在我国车用汽油质量标准从国Ⅰ升级至国Ⅵ的过程中,针对不同阶段汽油质量标准对关键指标要求,基于集成技术思路理念,开发相应技术路线和核心技术,具体见表2。在近20年实践中,所开发的技术逐步成为市场主流技术,尤其在国Ⅴ阶段以后,使我国仅用十余年就走完了发达国家需要二三十年的发展历程,形成独有的汽油质量升级方案,助力我国汽油质量达到国际先进水平。

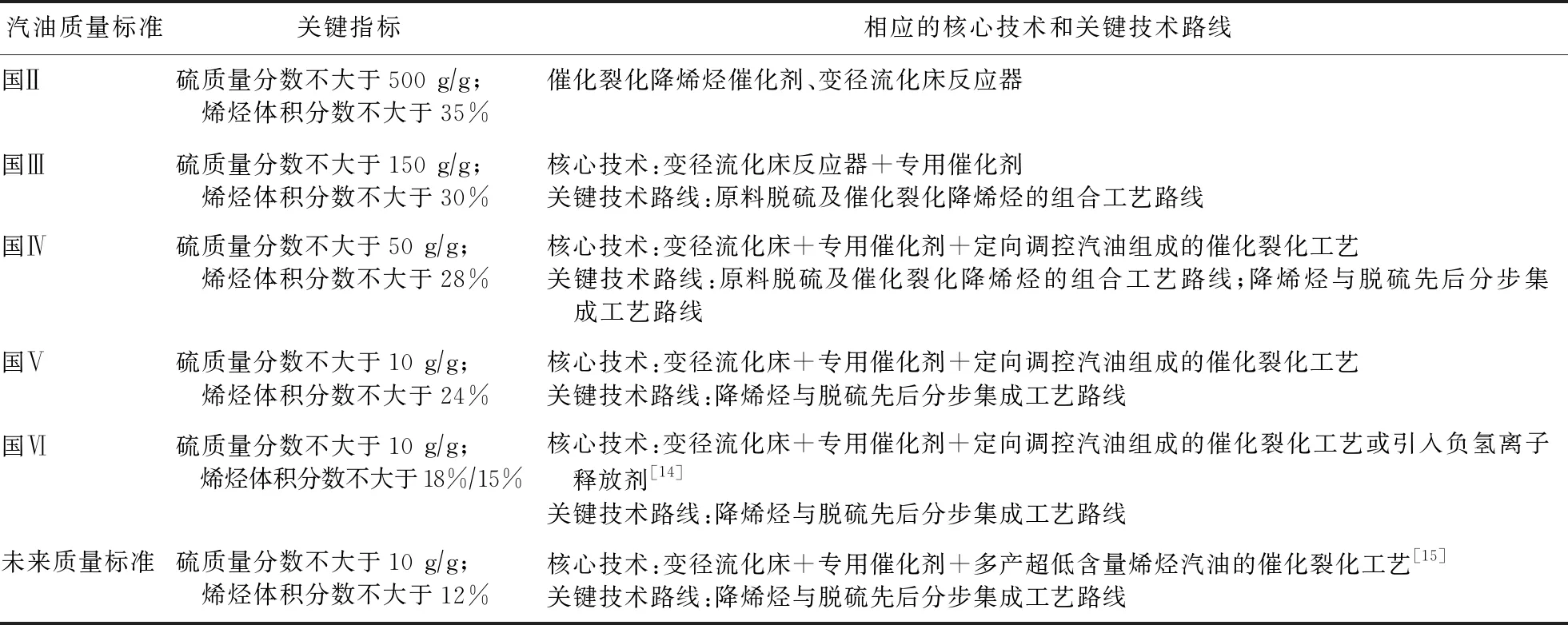

表2 汽油质量标准关键指标与相应的核心技术和关键技术路线[11-13]

1 降烯烃与脱硫先后分步集成工艺路线创建

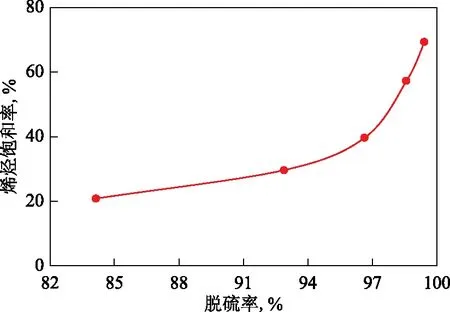

汽油脱硫过程会伴随着烯烃饱和为烷烃而导致辛烷值损失,尤其高烯烃含量汽油脱硫面临着氢耗显著增加,辛烷值大幅度降低,从而使生产低硫汽油成本增加过多。为此,对催化裂化汽油脱硫率与烯烃饱和率之间的关系进行系统研究,结果见图1。

图1 催化裂化汽油脱硫率与烯烃饱和率之间的关系

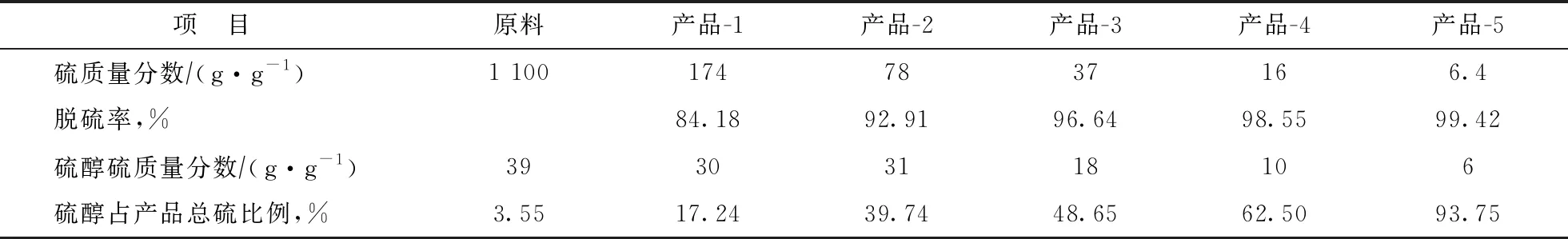

从图1可以看出,随着汽油脱硫率增加,烯烃饱和率缓慢地增加;当脱硫率超过97%时,烯烃饱和率急剧增加。这意味着氢耗增加且辛烷值降低,导致生产低硫汽油成本增加。脱硫率大于97%以后烯烃饱和率快速上升的原因是发生了再生硫醇反应。汽油产品中硫醇硫含量与加氢脱硫率的关系见表3。由表3可见,随着脱硫率的升高,产品中硫醇占比逐渐升高,当产品总硫质量分数为6.4 μg/g时,硫醇占比高达93.75%。在汽油选择性加氢过程中原料中的硫醇脱除并不是难点,硫醇反应活性通常高于噻吩类硫化物,但是脱硫生成的硫化氢会与烯烃发生加成反应生成硫醇,该反应和脱硫反应为可逆反应,产品中再生硫醇的量与反应环境下硫化氢和烯烃的浓度正相关,即原料中硫含量高、烯烃含量高就会导致产品中硫醇浓度高。硫醇浓度高就需要不断提高反应温度来使再生硫醇反应平衡向硫醇分解方向移动,同时伴随着烯烃的饱和方可降低再生硫醇浓度,即表现为高脱硫率下烯烃饱和率快速上升。如催化裂化汽油原料中硫含量和烯烃含量低,即意味着生成再生硫醇的反应物浓度低,再生硫醇浓度即会下降,则会大幅降低生产国Ⅴ、国Ⅵ汽油的难度。

表3 汽油产品中硫醇硫含量与加氢脱硫率的关系

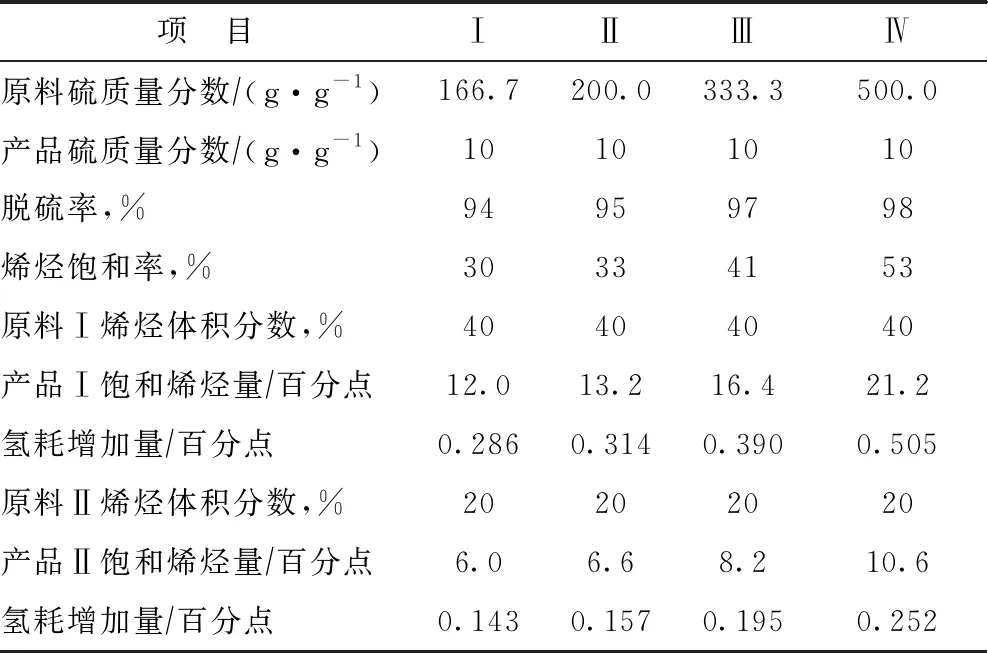

表4 生产方案Ⅰ~Ⅳ原料与产品的硫含量、烯烃含量及相互关系

从表4可以看出,生产方案Ⅰ~Ⅳ对应的烯烃饱和率分别为30%,33%,41%,53%。当原料汽油烯烃体积分数为40%时,对应的烯烃饱和量分别为12.0,13.2,16.4,21.2百分点,相应的氢耗增加量为0.286,0.314,0.390,0.505百分点;当汽油烯烃体积分数为20%时,对应的烯烃饱和量分别为6.0,6.6,8.2,10.6百分点,相应的氢耗增加量为0.143,0.157,0.195,0.252百分点。由此可见,当脱硫率超过97%时,氢耗量大幅度增加,不仅造成汽油辛烷值损失增加,同时生产超低硫汽油成本大幅度上升。当汽油烯烃含量较低时,即使脱硫率大于97%,氢耗相对于高烯烃汽油,也大幅度地降低。汽油脱硫率超过97%,其烯烃饱和率呈指数增加,其中直链烯烃相比支链烯烃更容易被加氢转化为直链烷烃,且加氢后生成的直链烷烃相比支链烷烃辛烷值更低,辛烷值损失更大,如1-己烯加氢饱和成己烷,RON下降51.6,而2-甲基-1-戊烯加氢饱和成2-甲基-戊烷,RON下降20.8,如图2所示。

图2 烯烃转化为烷烃所带来的辛烷值损失差异

基于上述的研究,如果高烯烃汽油脱硫采用单一的汽油后处理脱硫工艺,会给本就缺乏高辛烷值调合组分的国内炼油体系带来难以承受的成本代价,且造成汽油辛烷值大幅损失问题[7]。从汽油脱硫工艺来看,要维持低成本生产硫质量分数低于10 μg/g的汽油产品,脱硫率应控制在97%以下,最佳在95%左右,这意味着原料汽油硫质量分数在300 μg/g以下,最好在200 μg/g以下,原料汽油烯烃含量越低越好,体积分数最好低于20%。

常规催化裂化(FCC)工艺硫传递系数为10%左右[16],这意味着当催化裂化原料硫质量分数为0.2%~0.8%时,汽油的硫质量分数为200~800 μg/g。实际上,除少数石蜡基原料硫质量分数小于0.3%之外,催化裂化装置加工的原料(主要为加氢重油)硫质量分数约为0.5%。FCC工艺所提供的汽油不仅烯烃含量高(体积分数一般大于40%),且硫含量也高(质量分数约为500 μg/g)。如果直接进入汽油脱硫装置,肯定造成汽油辛烷值损失增大,氢耗过高,从而使生产成本上升。

在我国原有炼油结构基础上,以MIP工艺为降烯烃技术出发点,提出汽油烯烃灵活调控理论,持续开发出具有显著经济效益的降烯烃原创性技术[6]。所开发的系列技术可定向调控汽油组成,灵活有效地控制汽油馏分的烯烃含量,即体积分数分别在35%以下、30%以下、18%以下,甚至可降至10%以下。工业装置运转结果还表明:在汽油终馏点相同的情况下,所开发的MIP系列技术相对于常规FCC工艺的汽油硫传递系数降低约50%,这意味着在加工硫质量分数为0.5%的催化裂化原料时,MIP技术的汽油硫质量分数约为250 μg/g,满足汽油脱硫工艺对原料汽油硫含量要求。

从汽油分子结构出发,汽油烯烃含量降低由定向调控汽油组成的催化裂化工艺自身来解决,同时满足后续汽油脱硫单元低成本生产硫质量分数低于10 μg/g汽油产品对原料的烯烃和硫含量要求,充分利用催化裂化非临氢和脱硫临氢两个不同的反应环境,强化各自工艺目标反应,实现“1+1>2”的效果,由此首创了降烯烃与脱硫先后分步集成工艺路线,见图3[6]。

图3 降烯烃与脱硫先后分步集成工艺路线

对于定向调控汽油组成的催化裂化工艺单元,设计适宜工艺过程及参数,充分利用催化剂上酸催化反应环境,强化异构化反应,将直链烯烃转化为支链烯烃,再选择性地将异构烯烃转化为异构烷烃,实现降烯烃同时保证汽油辛烷值的目标。在后续汽油脱硫工艺中,无论是采用吸附脱硫、还是选择性加氢脱硫工艺路线,只处理烯烃含量低、硫含量低且异构烯烃含量高的催化裂化汽油,因此在脱硫过程中,尽可能地减少烯烃饱和,同时由于异构烯烃含量高,即使烯烃饱和,辛烷值损失也大幅降低,从而巧妙地化解了脱硫导致辛烷值损失的问题。由于定向调控汽油组成的催化裂化汽油直链烯烃含量明显低于FCC汽油,支链烯烃加氢转化为支链烷烃的辛烷值损失低于直链烯烃加氢转化为直链烷烃。试验证明:在相近的脱硫率,且汽油产品硫质量分数低于10 μg/g下,本工艺路线汽油烯烃饱和率低,主要是直链烯烃饱和量减少,因而辛烷值损失大幅降低,RON损失仅为0.9,而FCC汽油RON损失为3.2。

2 硫化物分子水平上脱硫组合技术的开发

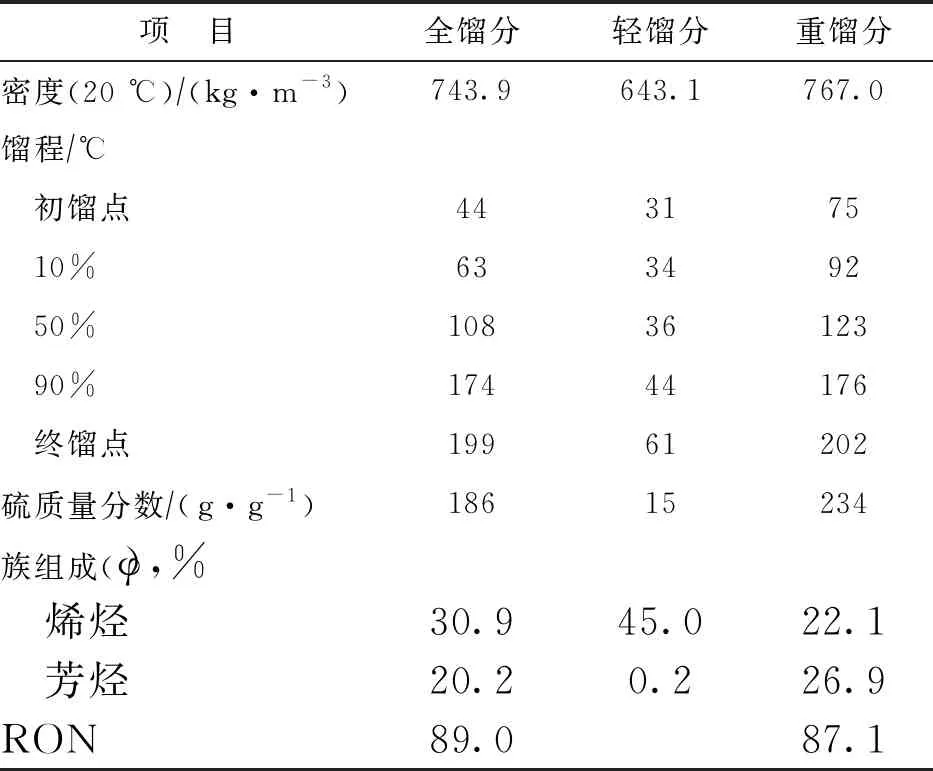

与常规FCC汽油相同,定向调控汽油组成的催化裂化工艺的汽油烯烃主要集中在轻馏分中,而芳烃和硫主要集中在重馏分中[17]。典型汽油的全馏分、轻馏分和重馏分性质与组成列于表5。

3)农村公共服务供给的多学科研究。对农村公共服务的研究受到多学科关注,主要有社会学、经济学和管理学等。

表5 典型汽油的全馏分、轻馏分和重馏分性质

从表5可以看出,轻馏分汽油烯烃体积分数约为45%,硫质量分数只有15 μg/g,处理此类型原料汽油,可将脱硫率控制在95%,甚至90%,尽可能减少烯烃饱和。而重馏分汽油烯烃体积分数只有22%,硫质量分数高达234 μg/g,处理此类型原料汽油,可将脱硫率控制在98%以上,即使烯烃饱和率高,但烯烃含量低,烯烃饱和量也较少,对辛烷值损失影响较少。由此,开发出从硫化物分子水平上脱硫组合工艺以实现硫含量降低但辛烷值损失减少,同时开发出低能耗分离轻重汽油流程。汽油轻馏分采用抽提脱硫醇类硫或溶剂抽提脱噻吩类硫,或者吸附脱硫;汽油重馏分采用加氢脱硫或高苛刻度吸附脱硫,由于进入此单元汽油烯烃大幅降低,因而可使汽油辛烷值损失大幅度降低,甚至反而有所增加,如图4所示。

图4 从汽油硫化物分子水平上脱硫集成工艺

汽油灵活吸附脱硫技术(Smart Desulfurization Process,简称SDS)就是充分利用有些企业现存两套S Zorb装置,在FCC装置主分馏塔塔顶处设置两级冷凝器,FCC粗汽油从塔顶首先进入第一级冷凝器,分离出重汽油和油气,重汽油直接输送到后续的S Zorb装置进行吸附脱硫,油气进入第二级冷凝器进行冷却,冷却后液体进入吸收稳定系统,富气进入气压机系统,这部分轻汽油从稳定塔塔底抽出进入另一个S Zorb装置进行吸附脱硫。由于重汽油烯烃含量低、硫含量高,可以采用高苛刻度来降低重汽油中的硫含量;轻汽油烯烃含量高、硫含量低,可以采用低苛刻度来操作以尽可能地减少汽油烯烃的饱和,从而降低汽油辛烷值损失。SDS工艺原则流程见图5。SDS工艺试验结果表明:相对于传统S Zorb工艺,SDS工艺在汽油硫质量分数降低到2 μg/g时,RON损失减少0.6,MON损失减少0.1[18]。

图5 SDS工艺原则流程

3 降烯烃与脱硫先后分步集成工艺路线的工业应用

降烯烃与脱硫先后分步集成工艺路线可显著地降低汽油烯烃饱和率和辛烷值损失,实现了低成本生产国Ⅴ和国Ⅵ车用汽油,由此得到大面积的应用,为汽油质量持续升级提供了强有力的支撑,带来了可观的经济和社会效益[19-20]。

中国石化国Ⅴ和国Ⅵ车用汽油生产基本上均采用降烯烃与脱硫先后分步集成工艺,后续汽油脱硫工艺无论采用吸附脱硫(S Zorb)还是加氢脱硫,其大部分的原料汽油硫质量分数低于300 μg/g,如图6所示。由图6可见,中国石化32套S Zorb装置2020年度原料汽油硫含量与产品汽油辛烷值损失对应关系中,除个别装置外,大部分装置原料汽油硫质量分数低于320 μg/g。即使硫质量分数高于320 μg/g的原料汽油,烯烃体积分数均低于20%,从而32套S Zorb装置产品汽油RON损失小于1.0,大部分低于0.5。

图6 S Zorb装置原料汽油硫含量与产品汽油辛烷值损失对应关系

中国石油部分企业采用单一的汽油后处理脱硫工艺生产低硫汽油,不仅造成生产成本上升,更重要的是难以生产国Ⅵ车用汽油,为此,中国石油加快采用降烯烃与脱硫先后分步集成工艺,其中最为典型的是中国石油兰州石化分公司(简称兰州石化)和大港石化分公司(简称大港石化),后续还有多套装置处于改造中。

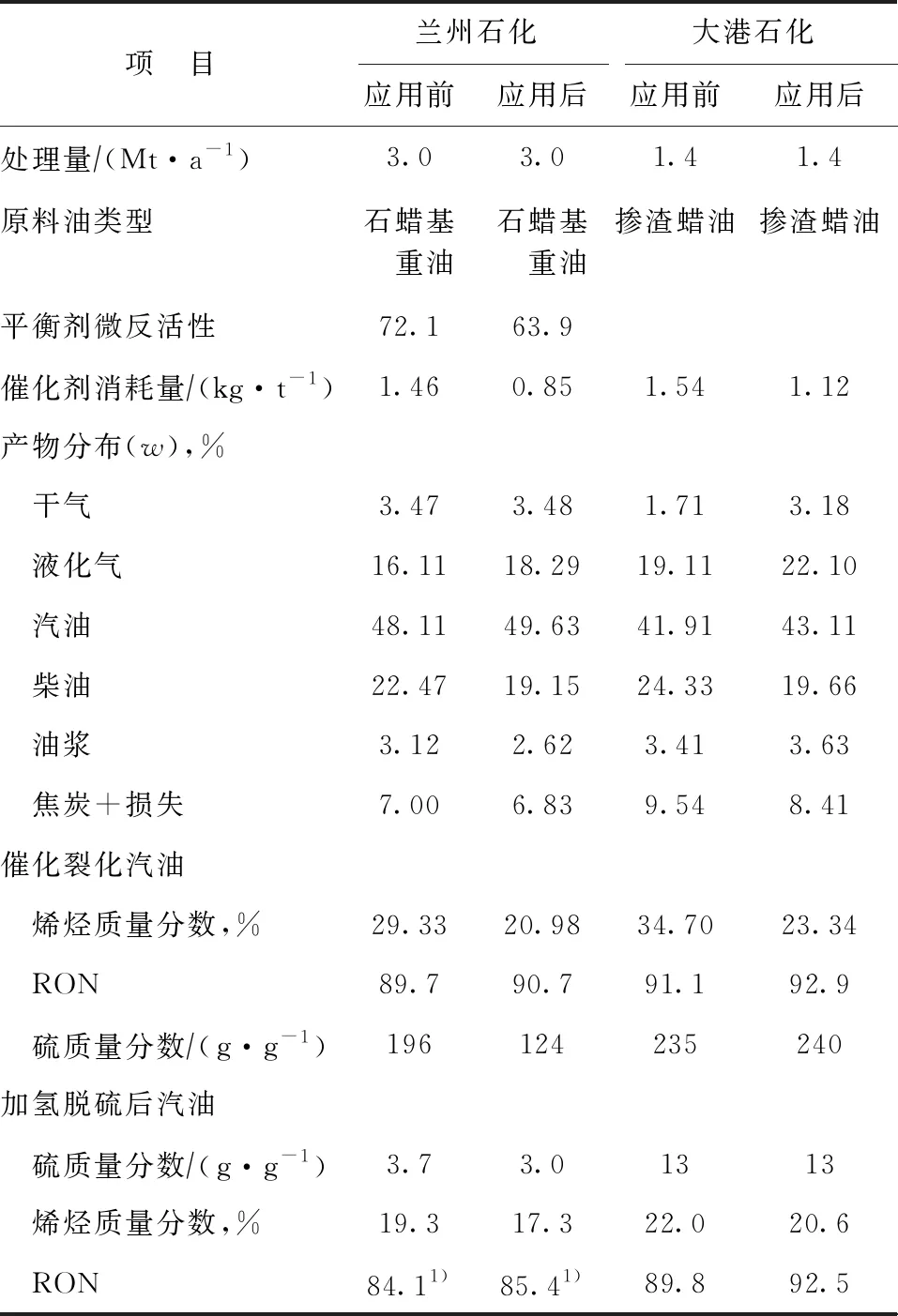

兰州石化3.0 Mt/a重油催化裂化装置以石蜡基重油为原料,为解决难以生产满足国Ⅵ(B)标准车用汽油的困境,自2019年6月开始应用降烯烃与脱硫集成工艺路线,主要运行指标如表6所示。

表6 降烯烃与脱硫先后分步集成工艺路线工业应用实例

由表6可知:该装置产物汽油的烯烃质量分数降低8.3百分点,汽油RON增加1,均值达到90.7;高价值产品收率增加,产物分布得到优化;装置操作弹性提高,操作难度降低;装置经济效益大幅提高。

大港石化1.4 Mt/a重油催化裂化装置以掺渣蜡油为原料,自2021年6月开始应用降烯烃与脱硫集成工艺路线,主要运行指标如表6所示。由表6可知:该装置产物汽油的烯烃质量分数降低11.3百分点,产物汽油RON增加1.8;汽油和液化气收率大幅增加,柴汽比显著降低;装置能耗大幅降低。以大港石化数据为例,汽油脱硫率、烯烃饱和率、辛烷值损失在应用降烯烃与脱硫集成工艺路线前分别为94.5%,36.6%,1.3,而应用降烯烃与脱硫集成工艺路线后分别为94.6%,11.7%,0.4,在相同的汽油脱硫率下,该集成工艺路线的烯烃饱和率和辛烷值损失显著降低。为此,其被列为中国石油2021年度绿色低碳发展典型示范项目[21-22]。

4 结 论

针对单独汽油后处理脱硫工艺难以克服脱硫-降烯烃-辛烷值损失-生产成本上升之间的矛盾链,提出定向调控汽油组成的催化裂化工艺与汽油后处理工艺分步集成工艺路线,形成结论如下:

(1)汽油烯烃含量降低由定向调控汽油组成的催化裂化工艺来解决,通过强化异构化和选择性氢转移反应,使催化裂化汽油烯烃体积分数降低到20%以下、硫质量分数降至300 μg/g以下,为后续汽油脱硫单元提供烯烃含量和硫含量均更低的汽油原料,为低成本生产国Ⅵ汽油调合组分提供前端优势。

(2)在汽油脱硫工艺中,只处理烯烃含量较低、硫含量较低且异构烯烃含量更高的催化裂化汽油,控制汽油脱硫率不超过97%、烯烃饱和率不超过20%,从而辛烷值损失大幅降低,化解脱硫-烯烃饱和-辛烷值损失-生产成本上升的矛盾链。

(3)工业应用结果表明,在相同的汽油脱硫率下,该集成工艺路线所生产的汽油烯烃饱和率和辛烷值损失大幅降低,进而生产成本明显降低。