将军戈壁二号露天煤矿剥离台阶爆破大块产生的原因及解决措施

甘怀军

(新疆天池能源有限责任公司,新疆 昌吉 831100)

目前,深孔台阶爆破是露天煤矿岩石爆破中普遍采用的爆破方法[1]。但在露天煤矿深孔台阶爆破时普遍存在大块率偏高的问题,爆破大块率高直接影响挖掘机采装作业效率,制约露天矿剥离进度,增加露天矿剥离成本,同时增加二次破碎大块的工程量和成本;另外,爆破大块装入矿用卡车后,在运输过程中存在大块掉落的风险,进入排土场后还有导致矿用卡车排卸困难、车头上翘甚至滑下排土台阶的风险,所以爆破大块的产生严重影响露天矿开采的工作效率、采矿成本及生产安全[2]。因此,分析露天矿爆破大块产生的部位和原因,提出切实可行的解决措施具有十分重要的意义。

1 工程概况

将军戈壁二号露天煤矿地处准东煤田内,产能为20.00 Mt/a,剥离采用单斗-卡车间断生产工艺,主要采用的设备为5~10 m3的单斗液压反铲和80~100 t 的矿用卡车,剥离量约6 000 万m3/a,属特大型露天煤矿。矿田地层主要以泥岩、粉砂岩、泥质粉砂岩为主,夹少量的砂岩,+485~+515 m 水平赋存部分含水砂岩,岩石中软硬夹层较多,岩石强度小于6 MPa 的软岩类比例约为1.88%,介于6~15 MPa 的中硬岩类比例约为37.22%,大于15 MPa 的硬岩类比例约占60.9%。为了提高采装设备作业效率,除第四系表土外,其余岩石需进行预先松动爆破,结合该矿设备选型,将爆破大块尺寸限定为≤1 500 mm,大块率限定为每1 万m3不超过3 块。根据设计,岩石爆破台阶高度H=15 m,工作帮岩石台阶坡面角为75°,到界帮岩石台阶坡面角为65°,钻机选用金科JK810、JK730 型履带式液压潜孔钻机,钻孔直径D=115 mm,起爆方法采用高精度数码电子雷管起爆法和导爆索起爆法,起爆药包为2 号岩石乳化炸药,炸药采用混装乳化炸药、混装多孔粒硝酸铵油炸药。

2 大块分布及产生原因

1)矿岩石具有软硬夹层多。硬岩分布不均匀,部分岩石含水等特点,岩石结构比较复杂。经现场统计分析,爆破大块产生的部位主要集中在下列区域:①靠近孔口爆破填塞段部位;②最前排炮孔临空面;③含水岩层区域;④局部硬岩赋存区域;⑤地质结构复杂区域,如软硬夹层结合区域,结构面发育的区域;⑥底盘抵抗线过大的区域;⑦爆破最后1 排孔拉裂的位置;⑧相邻爆破区域交界处。

2)爆破大块产生的原因。①炮孔填塞段过长,炸药爆破时能量集中在下部岩石,爆破能量传输至填塞段时不足以对岩石进行充分破碎;②最前排炮孔临空面在上一循环爆破时因爆破后冲作用产生了爆破裂隙和结构面,造成爆破泄能,炸药爆炸时产生的爆轰波和爆轰气体未能充分作用于岩石,同时由于最前排岩石处于临空侧,爆破后相互挤压碰撞的作用减弱;③自由面台阶坡面平整度较差,导致前排抵抗线不均匀,爆破作用力朝抵抗线小的方向泄能,作用力不均衡;④对于含水岩石爆破台阶,钻孔完毕后孔内积水,和岩粉混合形成泥浆糊于孔壁,导致装药不连续,炸药不能稳定传爆,填塞时就近取用岩粉填塞,岩粉和水混合形成泥浆填塞段,和孔壁摩擦力减小,填塞施工质量不高会导致填塞物料浮于积水之上,使得填塞长度不足,造成爆破冲孔;⑤孔网参数设计针对性不强,局部硬岩区域孔网参数选取过大,爆破产生的能量不能充分破碎岩石[3];⑥部分岩石构造复杂,存在结构面和软弱夹层,导致爆破产生的爆轰波衰减或阻断,同时爆轰气体沿裂隙处逸出,致使被爆岩体得不到足够的爆炸能量[4];⑦爆破时孔边距选择过大或爆破自由面台阶坡面角偏小,底盘抵抗线偏大,导致被爆岩体不能充分破碎产生大块[5];⑧最后1 排炮孔爆破时产生后冲作用,导致在未爆岩体交界处产生爆破裂隙形成大块;⑨相邻爆区交界处,先爆破区域爆破时导致相邻爆区未爆岩体产生后冲裂隙,后爆破时在裂隙区域产生爆破大块。

3 降低大块率的解决措施

3.1 选择合理的爆破参数

1)炮孔直径、孔排距及布孔方式。为了取得良好的爆破效果,选用115 mm 直径的钻孔,采用“梅花形”布孔方式,并适当加密孔排距,通常孔距为5~7 m,排距为4~5 m,现场根据孔深和岩石地质条件进行灵活调整,加密孔排距后,爆破漏斗交叉更密集,就能更有效的破碎岩石,减小大块率。

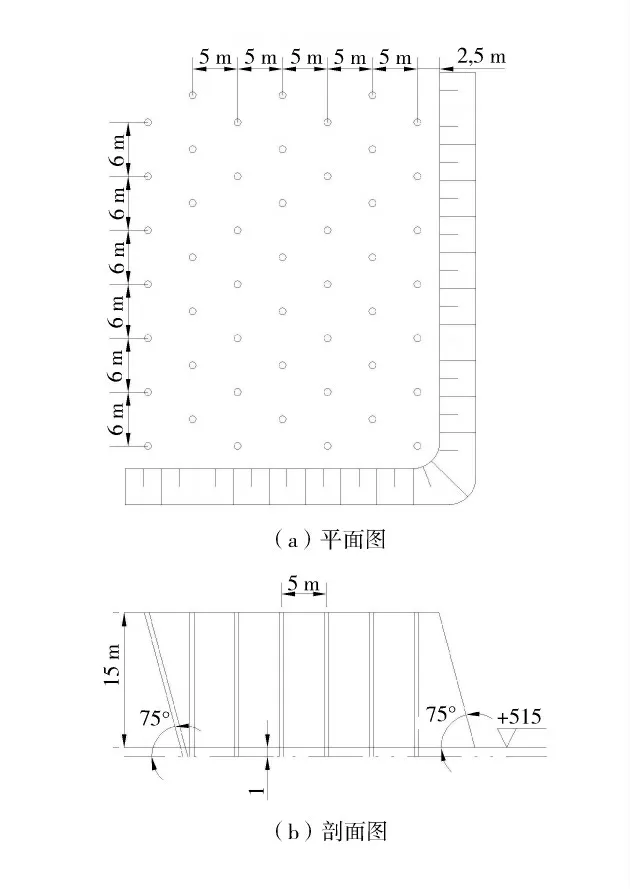

2)钻孔角度。钻孔布置示意图如图1,采掘带宽度为32 m,每次布置7 排炮孔,通常前6 排炮孔角度为90°,最后1 排炮孔角度为75°,最后1 排炮孔采用倾斜孔,可以减小最后1 排炮孔底盘抵抗线长度,从而减弱爆破时对未爆岩体的后冲拉裂作用,进而减少最后1 排炮孔拉裂大块数量,另外还能增加采装后台阶坡面的平整度,为下1 个爆破循环创造良好的自由面和均匀的底盘抵抗线,减少自由面爆破大块。

图1 钻孔布置示意图

3)底盘抵抗线。根据钻孔作业的安全条件:Wd≥Hcota+B。式中:Wd为底盘抵抗线;H 为爆破台阶高度,m;a 为台阶坡面角,(°);B 为炮孔中心至台阶坡顶线的安全距离,通常B≥2.5~3 m。在保证钻机作业安全条件下,同时为后排孔创造良好自由面保证爆区顺利推出,应相对减小底盘抵抗线,根据岩石结构,Wd取6.5~7 m,岩石结构较完整时取6.5 m,岩石节理裂隙发育时取7 m。

4)超深。超深是指炮孔超过台阶底盘水平的深度,其主要作用在于降低装药中心以克服底盘的阻力。通常h=(8~12)D,式中:h 为超深,m;D 为炮孔直径,mm;根据实际情况,超深h 取值范围为1~1.5 m,当底盘抵抗线较小或被爆岩体较软、节理裂隙发育时取1 m,当底盘抵抗线较大或被爆岩体硬度大、含水时取1.5 m。

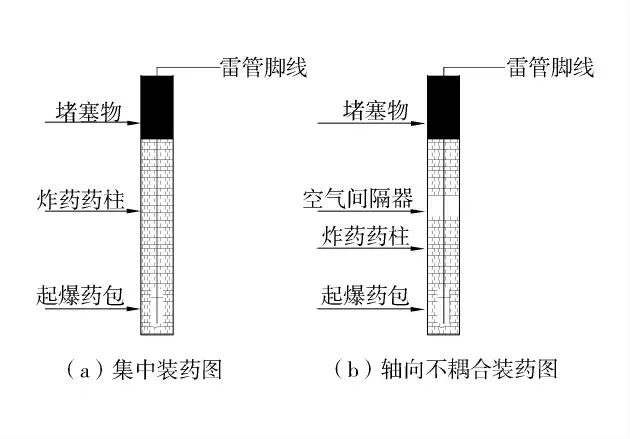

5)装药结构。根据岩石结构,现场根据每个爆区岩石特点采取集中装药和轴向不耦合装药的装药方式,装药结构图如图2。当岩石结构均质单一时,采取集中装药的方式,起爆药包位于药柱下部;当岩石中含有软弱夹层时,采取轴向不耦合装药方式,在软弱夹层位置放置空气间隔器,起爆药包位于药柱下部。爆破时采用反向起爆法,延长爆轰气体对孔壁的作用时间,提高能量利用率[6]。

图2 装药结构图

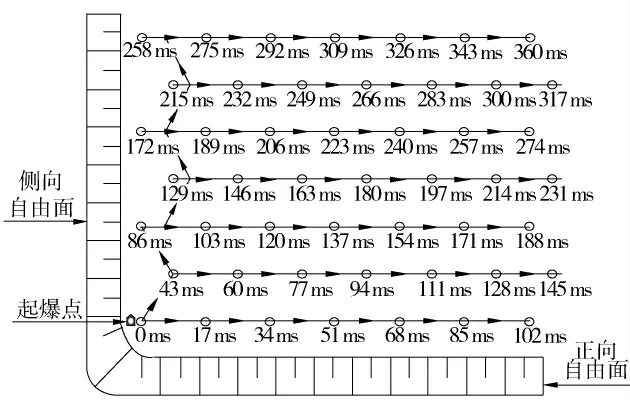

6)起爆网络及微差时间间隔。为提高爆破质量,采用高精度数码电子雷管斜线逐孔爆破网络[7],孔间微差时间为17 ms,排间微差时间为43 ms,逐孔起爆可增强炮孔之间的爆破挤压作用,起到加强破碎的效果,提高爆破质量,降低大块率。逐孔爆破网络图如图3。

图3 逐孔爆破网络图

3.2 降低不均匀硬岩爆破大块率措施

1)加密孔排距和增加炸药单耗。针对爆区中间夹杂的硬岩,采取局部加密孔排距和增加炸药单耗的措施,达到对硬岩破碎的目的,针对爆破台阶高度为15 m 的情况,通常采用的孔网参数为:孔距6 m,排距5 m,炸药单耗0.3 kg/m3,当遇到中间有局部硬岩时,将孔距缩小至4~5 m,炸药单耗增加至0.33~0.35 kg/m3。

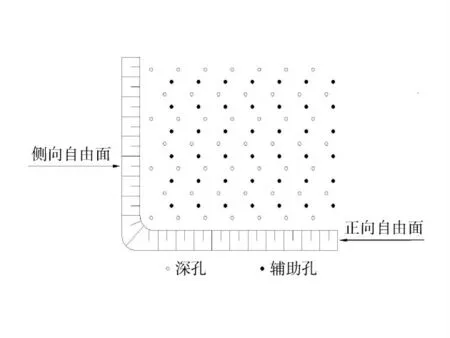

2)增加辅助孔。针对爆破台阶顶部有硬岩的情况,采取在深孔之间增加辅助孔的措施[6],辅助孔孔径为115 mm,辅助孔和深孔呈三角布置,辅助孔布置示意图如图4,对浅部大块进行加强破碎,解决顶部局部硬岩爆破大块率高的问题,辅助孔孔深根据现场硬岩厚度进行确定,炮孔底部距硬岩底部留1 m左右的距离,避免爆破能量泄露,通常孔深为3~5 m。

图4 辅助孔布置

3.3 降低水孔爆破大块率措施

1)水孔台阶分层爆破。将15 m 台阶分7 m 和8 m 2 次爆破,一方面可以减小爆破底盘抵抗线和夹制作用,另一方面更有利于控制水孔装药质量和填塞质量,避免药柱不连续和爆破冲孔产生大块。

2)水孔快钻快爆。由于水孔放置时间过长会出现积水增加、孔底泥浆沉积、孔壁坍塌等问题,为减少这些不利因素对爆破的影响,采取快钻快爆的措施,通常水孔区域在前1 d 完成钻孔后,第2 d 就必须进行爆破,间隔时间不超过24 h。

3)对水孔积水进行抽排。为了避免积水对爆破质量的影响,在装药前利用取水器将孔内积水进行抽排。

4)选取戈壁料作为填塞物料。该矿矿田地层主要以泥岩、粉砂岩、泥质粉砂岩为主,该类岩石岩粉遇水后容易泥化形成泥浆,作为填塞物料和孔壁间摩擦力较小、易和药柱分离导致爆破冲孔,选用密度大、遇水不泥化的戈壁料作为填塞物可增加填塞物和孔壁的摩擦力、避免填塞物和药柱分离,进而避免爆破冲孔,降低大块率。

3.4 降低相邻爆区交界处爆破大块率措施

钻孔采用“梅花形”布孔方式,相邻爆区交界处炮孔数量为4 个,炮孔数量较少,容易产生大块,采取在相邻炮区交界处加密布孔、交界处钻75°倾斜孔减小交界处炮孔底盘抵抗线、爆破时交界处炮孔预先起爆形成一条预裂线,减弱先爆破爆区对后爆破爆区的后冲作用,进而减少爆破大块的产生。

3.5 严格设计及现场施工管理

为了提高爆破质量,减少大块,在设计和现场施工管理方面主要采取了以下措施:①设计前进行现场踏勘,结合现场爆破岩石结构,有针对性地进行钻孔和爆破设计;②利用RTK 现场布孔,精准地确定每个钻孔的位置和孔深并现场标记;③严格钻孔质量管理,做到“一孔三检”,分别是钻孔时检查、爆破前检查、装药前检查,对存在问题的钻孔及时处理,保证钻孔质量[8];④做好钻孔和爆破设计交底,严格按照设计进行钻孔、装药、填塞、连线;⑤做好爆破质量跟踪,对存在的问题及时进行总结、分析、提高;⑥严格采装工程质量管理,分层刷帮,做到帮齐底平,不超挖、不欠挖,创造良好的钻孔工作面和爆破自由面;⑦加强教育和培训,提高作业人员操作水平。

4 结语

结合将军戈壁二号露天矿实际工程情况,对产生大块的部位和原因进行了深入分析,并结合爆破理论和现场实践经验,通过采取优化孔网参数、装药结构、爆破网络、增加辅助孔、水孔分层爆破、严格设计及现场施工管理等技术和管理措施,爆破大块率降低了约50%,提高了露天矿生产效率和安全生产水平。