余吾煤业N2106工作面初采前顶板预裂爆破钻孔设计

赵健春

(晋能控股煤业集团 荆宝煤业有限公司,山西 襄垣 046200)

1 项目背景

余吾煤业N2106综采工作面位于东翼采区,沿南北方向布置,其东为N2107工作面(在掘),南为北风井东翼采区五条大巷,西为N2105工作面采空区,北均为实体煤;工作面切眼平距300 m(斜距303.5 m),胶带巷长2 287 m,回风巷长2 258 m,煤层底板标高+460~+490 m,埋深504~575 m,煤层平均厚度6.2 m。工作面平面布置见图1。

由于该工作面直接顶为砂质泥岩,厚度达10.1 m,老顶为中粒砂岩、粉砂岩及砂质泥岩,厚度达7.94 m,致密坚硬,老顶初次垮落步距为48 m,回采过程中会造成顶板不易垮落,形成大面积悬顶。

工作面顶板采空区悬顶面积过大,会给安全生产带来隐患。其危害主要如下:

1) 采空区悬顶面积大,工作面漏风严重;

2) 由于采空区顶板悬空面积大,突然大面积垮落时易导致工作面瓦斯超限,且产生的冲击气流也对工作面的人员造成安全威胁[1];

3) 采用放顶煤开采,采空区悬顶面积大时顶板初次垮落前顶煤破碎,支架不接顶,推溜、移架困难[2];

4) 顶板突然大面积垮落对支架的冲击破坏性大,支架立柱下缩量会在短时间内急剧增大,甚至被压死、压坏[3]。

鉴于此,为从根本上消除安全隐患,杜绝安全事故,余吾煤业N2106综采工作面初采前预采用顶板预裂工艺,以进行强制放顶,而强制放顶的关键是做好顶板预裂孔的布置及爆破工作。

2 切眼和端头顶板预裂的炮孔布置方案及爆破方式

2.1 切眼及巷道端头炮孔布置

303.5 m长的切眼共在顶板上布置42个炮孔,编号分别用数字1、2、3、4、5……40、41、42表示,所有炮孔累计长度893.6 m,炮孔直径为75 mm,长13.1~26.6 m,倾角32~69°。综合考虑顶板预裂效果及顶锚杆、锚索打设位置,将炮孔开口位置控制在距开切眼外帮0.5~1.2 m范围内。

胶带巷端头处布置2个顶板预裂炮孔(用胶1、胶2表示)。胶1、胶2炮孔孔口距切眼炮孔法线距离分别为2.5 m、5 m;综合考虑顶板预裂效果及顶锚杆、锚索打设位置,孔口距胶带巷外帮1.5~2.0 m。炮孔轴线水平投影方向与开切眼方向平行,仰角45°(炮孔仰角指炮孔与顶板之间的夹角,指向切眼内),长11.3 m。

回风巷端头处布置2个顶板预裂炮孔(用风1、风2表示)。风1、风2炮孔孔口距切眼炮孔法线距离分别为2.5 m、5 m,综合考虑顶板预裂效果及顶锚杆、锚索打设位置,孔口距回风巷外帮1.5~2.0 m。炮孔轴线投影方向与开切眼方向平行,仰角45°(炮孔仰角指炮孔与顶板之间的夹角,指向切眼内),长11.3 m。

切眼及两巷道端头顶板预裂孔的布置见图2。

图2 N2106巷道超前支护起始端小孔径炮孔布置图(m)

2.2 顶板预裂爆破顺序和方式

工作面安装完毕后,收回支架尾梁,切眼内有1.2~1.5 m空间,能够满足人员装药。

一茬炮联线采用“局部并联,总体串联”的方式进行,每次起爆最多不能超过4个炮孔。每班分二组到四组同时装药、分次爆破。

第一班:进行1~13编号炮孔(计13个炮孔)同时装药,装药完成后起爆顺序为(1、2、3、4)—(5、6、7)—(8、9、10)—(11、12、13)。

第二班:进行14~28编号炮孔(计15个炮孔)同时装药,装药完成后起爆顺序为(14、15、16)—(17、18、19)—(20、21、22)—(23、24、25)—(26、27、28)。

第三班:进行29~42编号炮孔(计18个炮孔)同时装药,装药完成后起爆顺序为(29、30、31)—(32、33、34)—(35、36、37、38)—(39、40、41、42)—(风1、风2)—(胶1、胶2)。

3 巷道超前支护起始端顶板炮孔布置方案

为进一步确保工作面初采前顶板预裂效果,并同时解决工作面推进初期,工作面后方巷道悬顶距过长的问题,在对切眼和端头进行顶板预裂的基础上,也要对两巷道超前支护起始端进行顶板预裂。

3.1 炮孔参数

根据N2106工作面开采条件,结合顶板岩层断裂后的结构及其稳定性理论分析,设计在两巷道超前支护起始端进行连续切顶,炮孔角度为90°(垂直于顶板),深度8 m,孔间距600 mm,炮孔直径42 mm。

3.2 炮孔布置方式

在胶带巷和回风巷超前支护起始端各布置5排炮孔(分别用A排、B排、C排、D排、E排表示),其中A排布置15个炮孔,B排、C排、D排、E排各布置4个炮孔,两巷道各布置31个炮孔。炮孔排距1.0 m,炮孔间距0.6 m。每排中第一个炮孔距风2炮孔或胶2炮孔的法线距离为3.5~4.0 m,A排炮孔距外帮0.5 m,见图2。

其中A排的5个炮孔(A6、A8、A10、A12、A14),B、C、D排的8个炮孔(B3、B4、C3、C4、D3、D4、E3、E4),共计13个炮孔为备用炮孔,根据现场情况,决定是否装药爆破。

切眼和端头的预裂孔孔径(75 mm)较大,巷道起始端预裂孔孔径(42 mm)较小。为了防止大孔径炮孔爆破时使小孔径炮孔变形,设计小孔径炮孔在大孔径炮孔放炮完成后才进行钻孔。

3.3 起爆顺序

第1步:回风巷道序号为1、2炮孔(即A1、A2、B1、B2、C1、C2、D1、D2、E1、E2共10个炮孔)进行装药爆破;

第2步:A3、A4、A5、A7、A9、A11、A13、A15共计8个炮孔进行装药爆破;

第3步:如果顶板预裂效果没有达到规定要求,则进行第一批备用炮孔爆破,即B3、B4、C3、C4、D3、D4、E3、E4,共计8个备用炮孔;

第4步:如果第一批备用炮孔爆破后顶板预裂效果仍不达要求,则进行第二批备用炮孔爆破,即A6、A8、A10、A12、A14,共计5个备用炮孔。

3.4 装药结构及工艺

炸药装药结构为不耦合装药。雷管联线方式为局部并联总体串联,每孔用4个雷管,起爆采用串联方式联线。

3.5 设计参数表

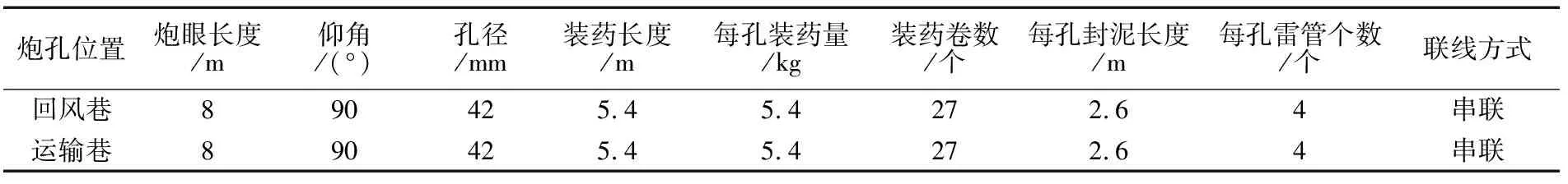

N2106工作面两巷道超前支护起始端预裂钻孔装药量按照所有钻孔连续装药计算,见表1。

表1 N2106工作面两巷道超前支护起始端预裂钻孔说明书

3.6 爆破前巷道临时加强支护

为保证顶板的稳定性,在进行爆破前,设计提前采用单体柱+π型梁或者铰接顶梁进行临时加强支护,单体柱+顶梁采用“一梁一柱”平行炮孔方向支设,单体柱距离炮孔距离200 mm,柱距1 000 mm。

4 预裂爆破效果分析

为了验证爆破后炮孔附近岩体中裂隙发育程度和爆破效果,爆破前在距爆破孔处施工一个平行钻孔,利用YTJ20型岩层探测记录仪对爆破前后钻孔孔壁破坏情况进行观测对比。在切眼和工作面运输巷分别布置测站,对切眼顶板和运输巷顶板的预裂爆破效果进行观测。

通过观察平行钻孔发现,爆破前切眼和运输巷顶板钻孔孔壁均保持光滑完整,变形量小。这是由于基本顶砂岩为硅质胶结、强度大,无强烈采动条件下基本顶变形不明显造成的。预裂爆破后,切眼和运输巷顶板钻孔均出现较大变形,孔壁出现张开度较大的竖直裂隙,说明爆破作用下,基本顶中产生垂直破坏面,部分位置甚至出现塌孔现象。沿爆破钻孔布置方向,各钻孔爆破产生的垂直破坏面相互贯通,最终形成完整的爆破破坏面,观测结果表明工作面爆破效果良好。

工作面由于未受较大断层的影响,没有采取预裂爆破措施,该工作面初次来压步距和周期来压步距分别为48 m和18~21 m,来压期间支架工作阻力达到6 500 kN,部分支架出现液压阀开启现象。工作面采取预裂爆破的切顶措施后,工作面初次来压步距为30 m,周期来压步距10~15 m,来压期间支架最大工作阻力为5 300 kN,来压并不明显。因此,可以断定工作面采取的预裂爆破切顶有效减小了工作面来压步距,降低了工作面来压强度。

5 结 语

1) 在303.5 m长的切眼顶板上,从头到尾布置1排(42个)爆破钻孔,其距切眼外帮0.5~1.2 m,孔径75 mm,长13.1~26.6 m,倾角32~69°,累计孔深893.6 m;

2) 在工作面两端头各布置2个爆破钻孔,距切眼炮孔法线距离分别为2.5 m、5 m,距巷道外帮1.5~2.0 m,仰角45°,长11.3 m。

3) 在两巷道超前支护起始端各布置31个爆破钻孔,炮孔角度90°,深度8 m,炮孔直径42 mm,排距1.0 m,间距0.6 m。