某商用车司机座椅固定板左右本体拉延模具设计

彭金,刘文选,石光林

(广西科技大学 机械与汽车工程学院,广西 柳州 545616)

0 引言

汽车覆盖件与一般冲压件相比,具有材料薄、形状复杂、自由曲面多以及表面质量要求高等特点[1]。汽车覆盖件成型时,坯料各部分的形变状态很复杂,各处的应力不均匀。一个零件的成形往往需要拉深、修边、冲孔、翻边、整形等多道工序才能够完成。这不仅对零件冲压成型工艺过程有高要求,而且对模具的结构增加了难度。采用板料成形软件Dynaform对商用车司机座椅固定板拉深成形进行模拟分析,得到合理拉延工艺参数,为实际成产提供理论依据,最终设计出整套拉延模具。

1 零件工艺方案分析

商用车司机座椅固定板零件,如图1所示。其材料是DC04,极限减薄率为0.23,板厚1.5 mm。零件表面结构复杂,空间曲面多,拉深深度差大,孔较多,侧孔分布不均匀。

图1 零件三维模型

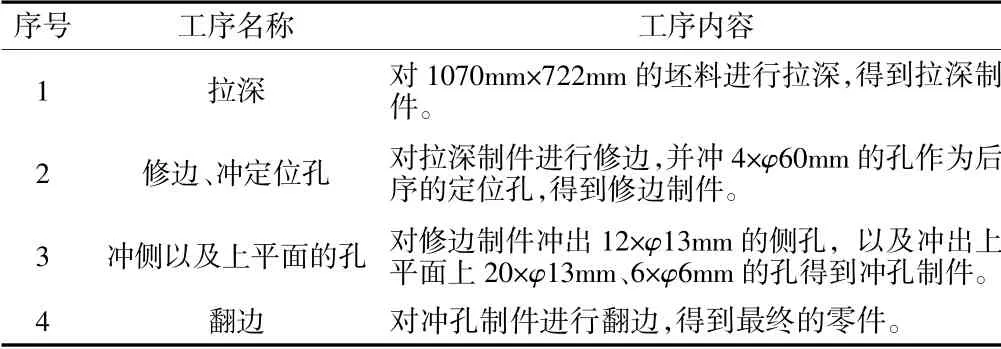

零件为非对称零件,单个成形,不仅浪费材料,而且生产效率低。因此设计成对称拉深,可以提高生产效率,节约成本。根据制件的最终形状,可以初步确定商用车司机座椅固定板制件的成形所需工序有:拉深、修边、冲孔、翻边。针对零件结构特点,设计出零件的冲压方案见表1。

表1 零件的冲压方案

拉深制件模型,如图2所示。

图2 拉深制件模型

2 Dynaform仿真分析

通过利用板料成形软件Dynaform对零件拉延成形过程进行模拟,以便精准判断出零件在拉延过程中出现拉裂或者起皱的部位,及时调整模具结构。

将模型以IGS格式导入软件Dynaform中,通过软件自带的工具,设置生成拉延工序所需要的凸模、凹模、压边圈等成形工具。

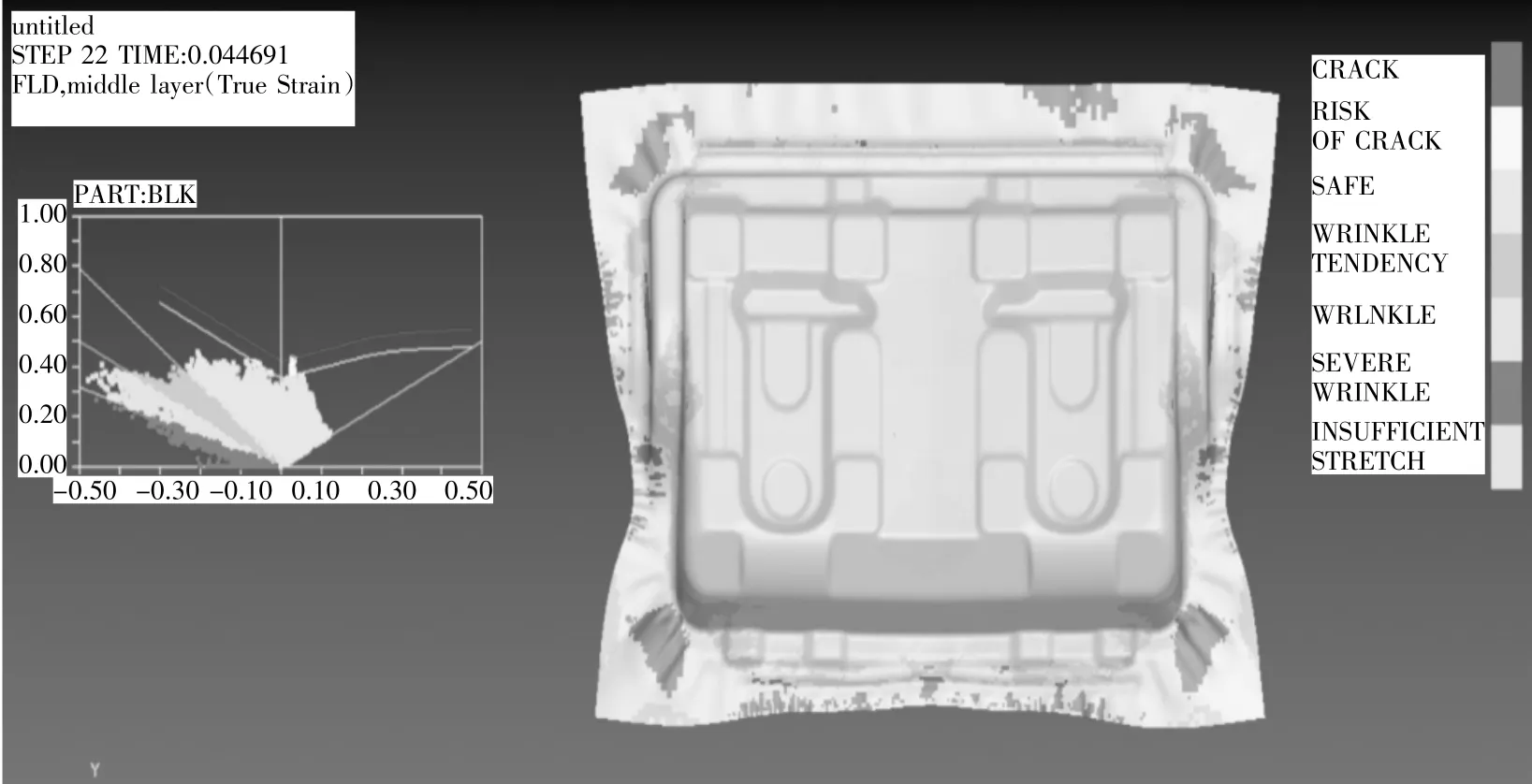

经过Dynaform软件仿真,得到拉深成形的成形极限图和厚度分布图,分别如图3和图4所示。

由图3可以看出,绝大多数区域是理想表面,中间少数表面成形不够充分,周围存在少数有起皱趋势的区域,虽然有成形不充分和轻微起皱的区域,但是不属于重要表面,后续修边工序会切除,不影响零件表面质量,同时也没有出现拉裂的现象。但是由图4可知,成形后的板料最小厚度出现在拉深深度最深的圆角处,最有可能拉裂的地方。在实际试模中需要注意拉深深度最深的圆角带区域,避免拉裂,必要时增大凹模圆角半径,降低进料阻力,以免出现拉裂现象[5]。

图3 成形极限图

图4 厚度分布图

通过Dynaform仿真得到的成形结果,得到拉深成形所需要的拉延力以及压边力。如表2所示。

表2 部分成形参数

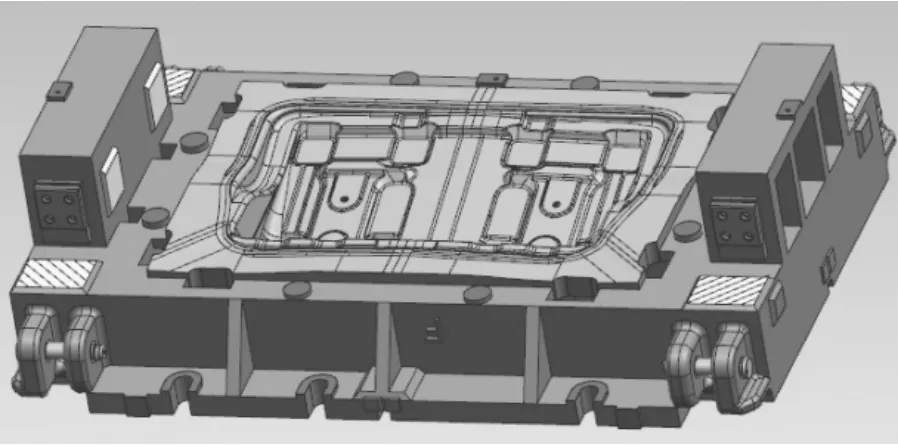

3 拉延模具主要结构设计

3.1 压边圈结构设计

本套拉延模具为倒装模具,其导向结构采用导板导向,导向间隙值为。其中,凸模与压边圈采用内导向,凹模与压边圈采用外导向,各布置8对导向板。为了平衡压边圈的压边力以及模具的使用寿命,在压边圈上均匀布置有8个平衡块和在下模座的上面安装对应的调压垫块。同时,为了防止拉深成形时,坯料跑料,在压料面四个角边长的1/6处上安装定位具。压边圈的结构,如图5所示。

图5 压边圈

3.2 凸模结构设计

拉延凸模的轮廓,取拉延件侧壁与压面料的交线,在拉延件侧壁为垂直面时,为防止轮廓加工伤及侧壁,轮廓向外(或向内)移2 mm[2]。凸模结构如图6所示。凸模的工作部分厚度为50 mm,支承壁厚度为40 mm。在凸模上沿压料面有一段50 mm的直壁必须加工,同时在直壁加工面与非加工面有一段15 mm的距离。

图6 凸模

对凸模内部进行陶沙处理,并且内部设计加强筋。因为凸模与下模座分开,所以在凸模上设计锁模脚,用来安装、固定。同时需要在凸模的凹处设计排气孔,有利于模具合模成形时,气体排出。

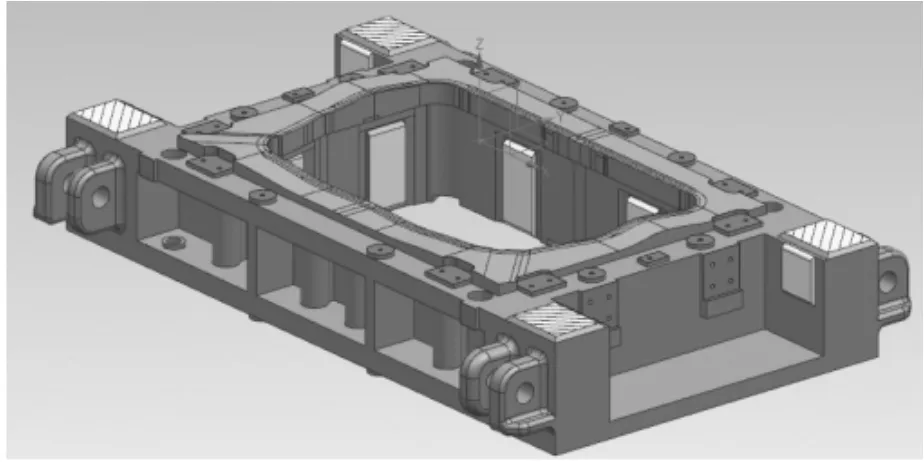

3.3 凹模结构设计

商用汽车司机座椅固定板拉延模具凹模结构为整体式。压边圈与凹模导向不需要全程接触在一起,所以耐磨板的长度可以选用比压边圈和凸模导向的耐磨板尺寸小。在凹模上设计出定位具避让孔、导向观察孔以及排气孔。凹模内部进行淘沙处理,并设计加强筋。同时为确认拉延模具合模时是否到底,因在凹模上不影响零件质量处布置到底标记。凹模结构如图7所示。

图7 凹模

4 试模

为验证所设计的拉延模具和Dynaform仿真数据能否用于实际生产中,对工艺参数进行设置,设置拉延力为5000 kN,压边为400 kN,对板料进行试验。如图8所示,为实际成产中得到的拉延制件。由图8可以看出,所得制件表面质量良好,没有明显的缺陷,满足生产要求,也验证了所设计的拉延模具符合实际生产要求。

图8 实际拉延制件

5 结论

综上,得出以下结论:

(1)分析汽商用汽车司机座椅固定板零件的结构工艺特点,设计合理的冲压方案。并采用板料冲压成形软件Dynaform对零件拉延成形进行模拟分析,得到合理的冲压参数,拉延力4000 kN,压边力500 kN。

(2)利用UG作为计算机辅助工具设计出拉延模具的主要结构零部件并进行装配。

(3)采用模拟分析得到的冲压参数进行试模,制件成形质量良好,符合实际生产要求。