西部某油田修复油管螺纹处断裂的原因

王 磊,李 岩,龙 岩,白真权

(1.中国石油集团工程材料研究院有限公司石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.塔里木油田,库尔勒 841000)

近年来,随着西部油田大力开发,油气田开发环境变得越来越苛刻,出现了“超深、超高温、超高压”的“三超”特征,加之综合含水量的上升以及油井管柱服役时间的延长,油管存在腐蚀、弯曲、表面损伤,开裂等问题[1-2]。因此,需要对在役油井管进行检测修复以保障油田的生产安全,旧油管回收修复也成为降本增效的重要措施[3-4]。然而,多数油管修复厂家的检测、修复技术参差不齐,修复油管在使用过程中出现断脱失效的问题变得越来越突出,给油田造成巨大的经济损失,修复油管失效已成为影响油田安全生产与经济效益的突出问题。

1 油管工况

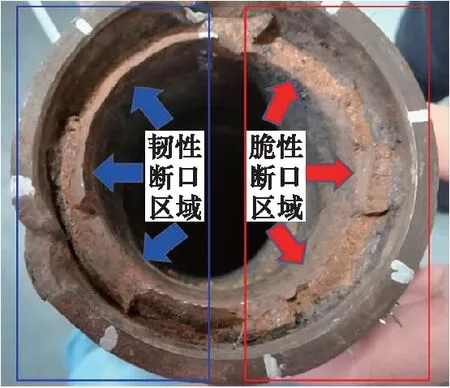

某井进行堵水补孔措施作业,解封封隔器,起原井管柱时常有挂卡现象,当起至第3根油管时,悬重从40 t提升至50 t后突然降至10 t,判断管柱断脱。打捞后发现,第110根油管发生断裂,断裂位置位于油管加厚端与丝扣连接处,断口呈锯齿状,丝扣横向断裂,送检试样如图1所示。该井产出水为典型的氯化钙水型,其中Cl-质量浓度高达131 g/L,产出气中CO2含量较低,仅为0.400%(质量分数),不含H2S气体。

图1 断裂油管宏观形貌Fig.1 Macrograph of fractured tubing

2 理化检验与结果

2.1 宏观形貌分析

该断裂油管材料为P110碳钢,其断口宏观形貌如图2所示,从图2可以看出,断口右半部分存在多个平坦特征区,为多源脆性断裂区,左半部分为典型的剪切唇形貌,这说明右半部分区域发生脆性断裂之后,由于管体剩余部分承载过大,左半部分发生韧性断裂。从图3管体外螺纹宏观照片可以看到,断裂发生在螺纹底部位置;同时,螺纹中间位置结构完好,并呈现金属光泽,这说明螺纹的密封性未被破坏。值得注意的是,韧性断裂一侧螺纹末端的最后两道螺纹被黑色不明物质覆盖。这种现象在脆性断裂的螺纹底部同样存在,对脆性断裂区进一步观察发现,这些黑色物质表面存在相互平行的机加工痕迹,说明螺纹末端附着的黑色不明物质是人为造成,其具体成分将在能谱分析部分给出。

图2 断裂油管断口宏观形貌Fig.2 Macrograph of fracture of fractured tubing

图3 断口位置螺纹宏观照片Fig.3 Macrographs of thread at fracture position

2.2 化学成分分析

在断裂油管管体位置取样,依据GB/T4336—2016标准《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,应用ARL 4460直读光谱仪进行化学成分分析,结果见表1。由检测结果可知,失效油管管体化学成分符合API 5CT—2018标准《套管和油管规范》的要求。

表1 断裂油管的化学成分Tab.1 Chemical composition offractured tubing

2.3 力学性能分析

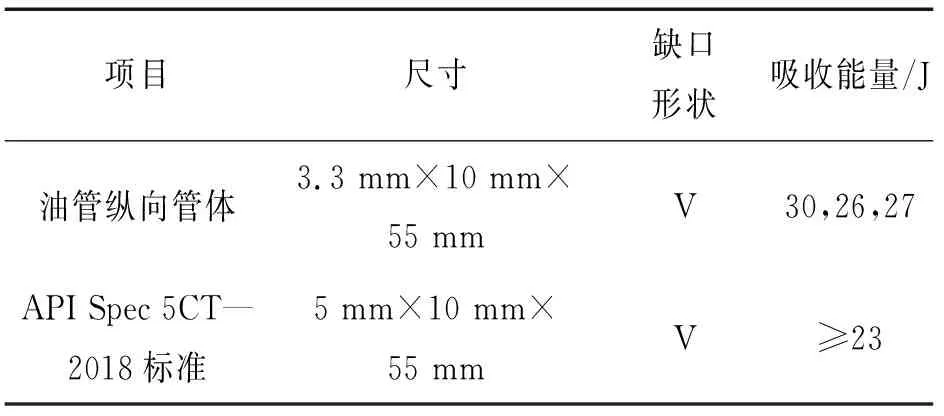

在断裂油管管体位置取纵向全壁厚拉伸试样、纵向夏比V型缺口冲击试样,进行拉伸试验、夏比冲击试验,结果见表2~3。按照API 5CT—2018标准要求,可以确定,管体拉伸性能未满足标准要求。管体外表面腐蚀严重,造成拉伸试样局部区域厚度不均,可能是拉伸性能不达标的原因,因此拉伸数据仅作参考。冲击试验结果显示,管体冲击功(换算后)满足API 5CT—2018标准对P110钢材料要求。在断裂油管管体及接箍处取硬度试样进行硬度测试。结果显示,管体的平均硬度为27.8 HRC。

表2 室温拉伸试验结果Tab.2 Results of tensile tests at room temperature

表3 0 ℃夏比冲击试验结果Tab.3 Results of Charpy impact tests at 0 ℃

2.4 金相检查

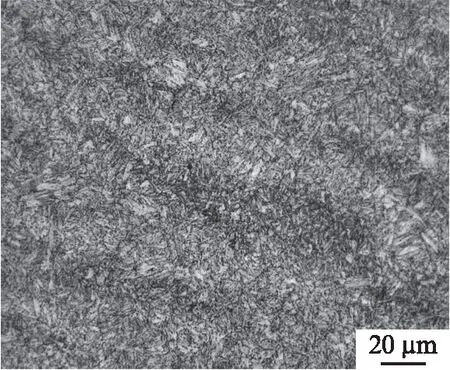

从断裂油管管体位置取金相试样,依据GB/T 13298—2015《金属显微组织检验方法》、GB/T 10561—2005《钢中非金属夹杂物含量的测量标准评级图显微检验法》、GB/T 6394—2002《金属平均晶粒度测定方法》标准,应用MEF4M金相显微镜及图像分析系统对其组织、非金属夹杂物进行分析,如图4所示。由图4可见,断裂油管组织为回火索氏体,非金属夹杂物等级为A0.5,B0.5,D0.5,晶粒度等级为9.0级。可以确定该断裂油管的组织均无异常。

图4 断裂油管的显微组织Fig.4 Microstructure of fractured tubing

2.5 断口光镜分析

图5(a)为韧性断口的纵剖面,可见断口左侧第一个螺纹牙底被黑色不明物质填满,第二个螺纹牙底未见黑色不明物质。将带有黑色物质的螺纹区域放大,从图5(b)可以看出,在螺纹牙底部外表面与黑色物质之间存在一层明显的过渡层,该过渡层的范围仅限于被不明物质覆盖的区域。由此可以初步断定,该过渡层的形成可能与黑色不明物质有关。同时,在韧性断口的螺纹底部和侧面均发现疑似裂纹。

(a) 纵剖面

(b) 局部放大图图5 断口韧性纵剖面及其局部放大图Fig.5 Longitudinal section of ductile fracture (a) and its partial enlarged detail (b)

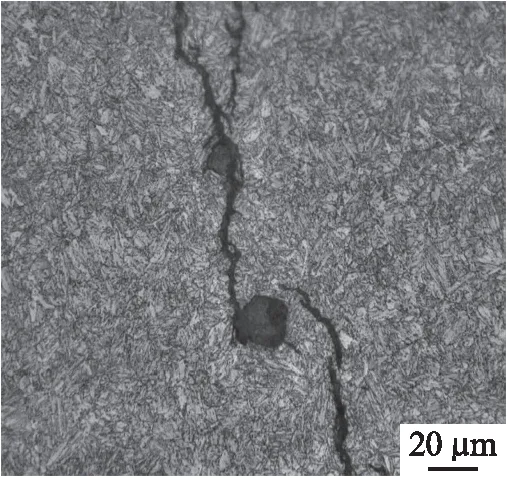

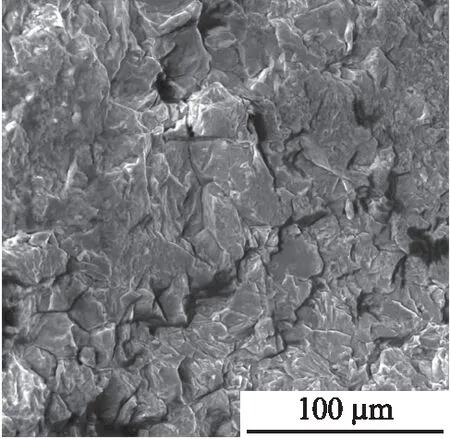

图6(a)为脆性断口附近裂纹原始照片,可以看出,在断口附近存在大量裂纹,裂纹呈树枝状,分叉较多,其周围组织无明显异常。从图6(b)裂纹微观照片可见,在多处裂纹尖端位置存在近似圆形结构,裂纹具有穿晶特征,局部呈沿晶特征,裂纹多沿壁厚方向即径向扩展。

(a) 原始照片

(b) 微观照片图6 脆性断口附近裂纹原始照片及其微观照片Fig.6 Original photo (a) and micrograph (b) of cracks near brittle fracture

2.6 断口扫描电镜及能谱分析

在油管断口处取样,经醋酸纤维+丙酮试剂清洗后,采用TESCAN VEGA II扫描电子显微镜(SEM)及其附带的XFORD INCA350能谱分析仪(EDS)进行微观形貌观察和能谱分析。从图7中可见,油管断口裂纹源区及扩展区表面均被少量的腐蚀产物附着,从断口形貌可以确定断口类型为脆性断口。

(a) 裂纹源区

(b) 裂纹扩展区图7 断口SEM图Fig.7 SEM images of the fracture: (a) crack source zone; (b) crack propagation zone

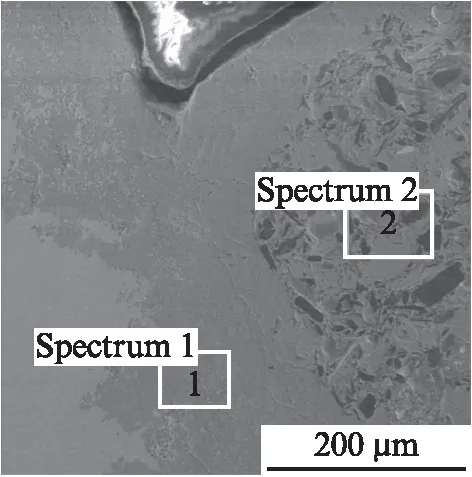

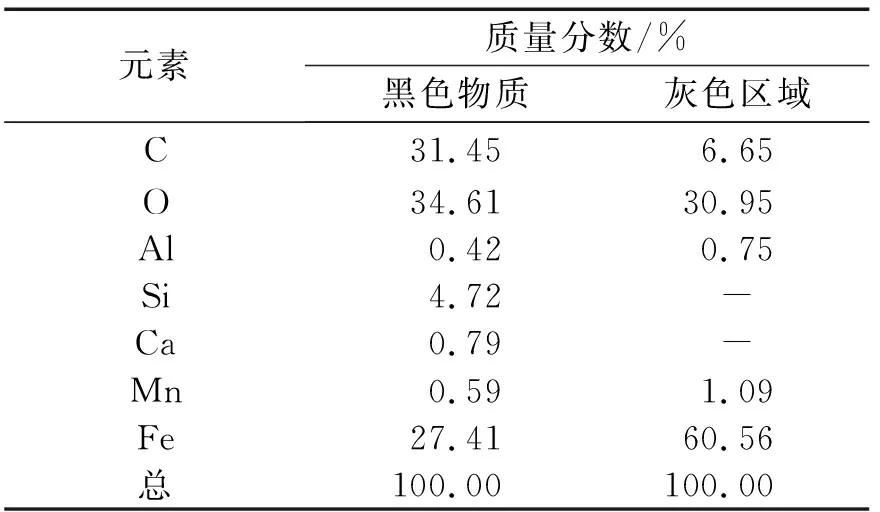

图8为螺纹牙底截面SEM图,可以看出,螺纹牙底外表面被结构疏松的黑色物质填满(图中方框2区域),黑色物质底部与牙底外表面之间附着一层灰色区域(图中方框1区域)。表4能谱分析结果表明,灰色区域成分主要为C、O、Fe元素,推断灰色区域可能由铁的氧化物以及碳酸亚铁等物质构成,因此,判断灰色区域为腐蚀产物层;螺纹底部黑色填充物的成分主要为C、O、Fe元素,与灰色区域不同的是,Fe元素含量明显降低,C含量显著提高,同时存在着Si、Ca等元素,说明黑色填充物质与腐蚀产物成分不同。

图8 螺纹牙底截面SEM图Fig.8 SEM image of cross section of thread roots

表4 螺纹牙底截面能谱分析结果Tab.4 EDS analysis results of cross section of thread roots

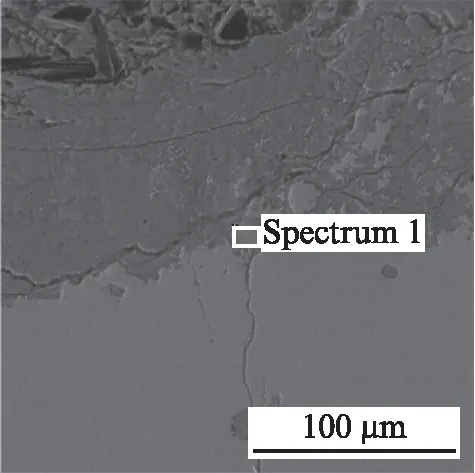

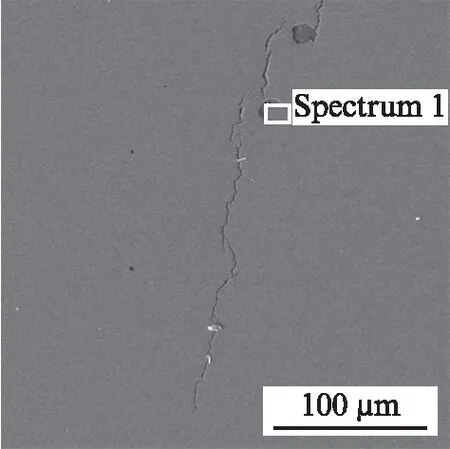

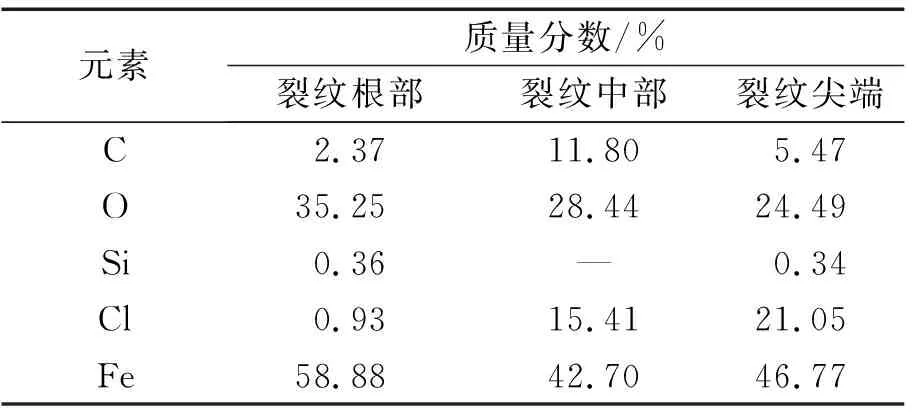

图9为裂纹不同位置的纵剖面SEM图,可以看出腐蚀产物层结构疏松,腐蚀介质容易进入腐蚀产物层,在基体表面发生垢下腐蚀。表5能谱分析结果显示,裂纹根部主要的化学成分为C、O、Fe等元素,还存在Si、Ca、Mn、Cl等元素,与腐蚀产物层的元素成分近似,均以O、Fe元素为主,说明裂纹根部发生了氧腐蚀;裂纹根部、中部以及尖端均存在Cl元素,且含量依次呈升高趋势,其中裂纹尖端的Cl元素的含量可达到21.05%(质量分数),说明在裂纹的扩展过程中伴随着Cl元素的富集。

(a) 裂纹根部

(b) 裂纹中部

(c) 裂纹尖端图9 裂纹不同位置纵剖面的SEM图Fig.9 SEM images of longitudinal section at different positions of cracks

表5 裂纹不同位置纵剖面的能谱分析结果Tab.5 EDS analysis results of longitudinal section at different positions of cracks

将螺纹底部横向裂纹打开,用扫描电镜观察其断口形貌,结果如图10所示。从图10(a)可以看出,该裂纹断口分为三个区域,右侧为螺纹底部形貌、中间为腐蚀层(过渡区)形貌、以及左边的裂纹源区形貌。图10(b)为裂纹扩展区形貌,可以清晰看出裂纹具有穿晶和沿晶特征,并存在二次裂纹,是典型应力腐蚀开裂形貌。

(a) 裂纹源区

(b) 裂纹扩展区图10 横向裂纹打开后断口的SEM图Fig.10 SEM images of fracture after transverse crack opening: (a) crack source region; (b) crack propagation region

3 断裂原因综合分析

按照相关标准对该井P110修复油管失效管段进行检测分析,结果表明:油管化学成分、冲击性能均符合API Spec 5CT—2018标准相关技术要求。由于管壁发生腐蚀,全壁厚拉伸试验性能指标未能满足API Spec 5CT—2018标准的技术要求。该断裂油管宏观断口分析表明,断裂位于油管螺纹位置,裂纹起源于末端螺纹牙底外表面,然后由外表面向内表面沿壁厚横向扩展,油管整个断面脆性区存在多个平坦区,属于多源脆性断裂。断裂发生后,油管剩余壁厚承受了全部载荷,导致油管螺纹剩余连接位置发生了塑性变形,直至断脱。

金相检查发现,裂纹区域呈穿晶和沿晶特征,符合应力腐蚀开裂裂纹扩展形貌特征。能谱分析结果表明,该油管螺纹处断口以及外表面裂纹各区域Cl、O元素含量较高,特别是裂纹尖端Cl元素发生富集,可见其受井下含氯及含氧腐蚀介质腐蚀,满足发生应力腐蚀开裂的条件。螺纹牙底外表面被结构疏松的黑色物质填满,腐蚀性介质容易在结构疏松位置停留,在局部区域发生富集,导致黑色物质下方的基体发生腐蚀。由于腐蚀层结构不致密,存在间隙,腐蚀介质会不断进入间隙,发生垢下腐蚀,当缝隙外氧很难扩散到缝隙内时,缝隙内金属表面和缝隙外自由暴露表面之间形成闭塞电池,促使缝隙外Cl-向缝隙内迁移以保持电荷平衡,并在缝隙内形成金属氯化物,此时缝隙内介质pH可降低至2~3,在缝隙内富集的Cl-和生成的H+的协同作用下,缝隙内金属加速溶解[5]。这也是裂纹尖端形成大量近似圆形结构的原因。根据现场调研可知,该井完井阶段所用压井液中含有Cl-,环空保护液因采用清水配置可能存在Cl-,而该井地层水中Cl-质量浓度高达131 g/L。大量的Cl-为氯化物应力腐蚀开裂提供了有利条件。另一方面,该油管断裂发生在井下第110根油管螺纹处,该处井深约1 000 m ,其下部连接383根油管,需要承受相当大的轴向拉伸载荷,满足发生应力腐蚀开裂的拉应力条件。

综上所述,该油管螺纹处断裂失效的机理为垢下腐蚀与氯化物应力腐蚀开裂的共同作用。此外,该油管螺纹底部外表面附着的黑色物质引起缝隙腐蚀是材料发生氯化物应力腐蚀开裂的诱因。

4 结论及建议

(1) 该修复油管螺纹底部发生垢下腐蚀,Cl-通过缝隙进入基体,发生氯化物应力腐蚀开裂,造成油管断脱。

(2) 建议加强质量监督,修复过程中严格禁止螺纹外表面附着不明物质。