X80管线钢焊接接头的组织对其超临界CO2腐蚀行为的影响

姚 彬,高秋英,张 超,严永博,邓洪达,兰 伟

(1. 中国石油化工股份有限公司西北油田分公司,乌鲁木齐 830011;2. 重庆科技学院,重庆 401331)

二氧化碳CO2捕获和封存(CCS)技术是解决气候变暖问题的一种方案[1]。CCS技术包括捕捉、输送、封存三环节。被捕获的CO2可压缩至超临界状态(大于7.38 MPa,高于31.1 ℃),再通过管道[2-3]输送到封存地,也可以在油气田开采中作为驱油剂以提高石油采收率(EOR)。CO2-EOR技术因具有巨大的环境效益与经济效益而备受世界各国的高度关注。目前世界范围内正在运行的CO2驱油项目近200个,CO2输送管线长度超6 000 km[4-5]。但目前的CO2清洁技术很难实现完全清除CO2中的杂质,如水、氮化物、硫化物等[6]。在含杂质水的超临界CO2环境中碳钢的腐蚀速率明显高于非超临界CO2环境中碳钢的腐蚀速率[7],其原因主要有两点[8]:一是,CO2会溶于水中产生碳酸,在CO2流体中分散的水滴总是处于饱和状态;二是,当压力从常压提高到超临界压力时,水中CO2的溶解性也会提高,产生浓缩碳酸溶液。由此,含杂质水的CO2混合流体对管线的耐久性产生巨大威胁[9]。

在目前的管道建设中,焊接仍然是管段间连接的最主要方式。按照GB 50235-2010《工业金属管道工程施工规范》建设标准,焊后应对大壁厚碳钢管线焊接接头进行高温回火热处理,以实现组织均匀化、硬度降低、接头韧性提高等目的,从而提高接头的综合力学性能[10]。目前,管线钢焊接接头腐蚀是输送管线面临的最大内腐蚀问题[11],一直影响着管线的安全操作和输送管线完整性[12]。在管线钢焊接接头,热流导致局部区域产生不同类型的组织,由此将焊接接头划分为基材区、热影响区和焊缝区,其中热影响区对点蚀最敏感[10]。研究发现,碳钢的不同组织会表现出不同的反应活性[12-17],而不同反应活性的组织之间会产生微电偶导通[18-19],恶化腐蚀和使腐蚀局部化[20-22]。因此,金属组织会明显影响其材料的腐蚀行为。

目前,针对超临界CO2环境中输送管材的腐蚀行为和相应的腐蚀防护技术等方面已进行了大量研究[23],这些研究的侧重点主要是腐蚀产物形成机理,腐蚀速率影响因素,涂层和缓蚀剂防腐蚀技术等方面,但针对焊接接头超临界CO2腐蚀的研究较少[24],不同区域膜下腐蚀差异更是鲜有报道。组织差异性是焊接接头在低分压CO2环境中产生腐蚀的原因,但是其对超临界CO2环境中焊接接头膜下腐蚀的影响还需要进一步研究。因此,本工作选择X80管线钢焊接接头为研究对象,采用扫描电镜、X射线衍射仪等研究了焊后高温回火热处理后X80钢焊接接头不同区域在含饱和水的超临界CO2(40 ℃,10 MPa)腐蚀气相环境中的腐蚀行为。

1 试验

1.1 试样制备和组织观察

选用X80管线钢焊接接头为试验材料,其焊接工艺参考文献[24],X80管线钢的化学成分(质量分数)为:0.12% C,0.2% Si,1.5% Mn,0.000 2% P,0.003% S,0.02% Mo,其余为Fe。沿垂直于焊接方向将焊接接头切成宽度为70 mm的块状样品;用600~2 000号不同SiC砂纸打磨焊接接头,再用3.5 μm抛光膏抛光和体积分数4%的硝酸酒精浸蚀处理,确定焊接接头基材区(BM)、细晶热影响区(FGHAZ)、粗晶热影响区(CGHAZ)和焊缝区(WM)。利用电火花线切割机在焊接接头各区域中心位置沿平行于区域间分界线的方向截取试样,制备尺寸为4 mm×5 mm×1 mm的片状试样。按上述方法对片状试样的4 mm×5 mm面进行打磨,选取其中代表性试样,同样经过抛光、蚀刻、金相检查,验证区域组织。

采用高温热处理炉对不同区域截取的试样进行高温回火处理,回火温度为600 ℃,保温时间为40 min,冷却方式为空气冷却。将上述试样用热固性环氧树脂封装,暴露面积为20 mm2。腐蚀试验前,将各区域试样进行打磨、抛光、丙酮清洗、冷风吹干处理。

1.2 腐蚀试验

采用5 L高温高压釜(Cortest)模拟超临界CO2腐蚀环境。向釜中加入100 mL纯水(电阻率18 MΩ·cm)后,将不同区域试样悬挂于气相环境中。封闭釜后通入高纯氮气(99.99%)除氧6 h,然后升温至40 ℃;通入高纯CO2(99.99%)升压至10 MPa;待温度和压力稳定后开始计时,腐蚀时间为120 h。

试验结束后,取出试样,用纯水超声清洗1 min,丙酮浸洗,冷风吹干表面。参照GB/T 16545-2015 《金属和合金的腐蚀试样上腐蚀产物的清除》标准制备脱膜液,其配方为1 L溶液中含500 mL浓盐酸(ρ=1.19 g/mL)和3.5 g 六次甲基四胺,其余为纯水。将带腐蚀产物膜试样浸没于脱膜液中超声处理约10 s,二次纯水浸洗10 s,丙酮超声清洗10 s,冷风干燥,真空密封备用。

1.3 形貌观察和物相分析

采用日立S3700N扫描电子显微镜(SEM)分析脱除腐蚀产物膜前后试样的腐蚀形貌。参照GB/T 18590-2001《金属和合金点蚀评定方法标准》,用金相显微镜按两次聚焦法测量最大腐蚀坑尺寸。采用丹东DX2700X射线衍射仪(XRD)分析腐蚀产物的晶相组成。

2 结果与讨论

2.1 焊接接头组织

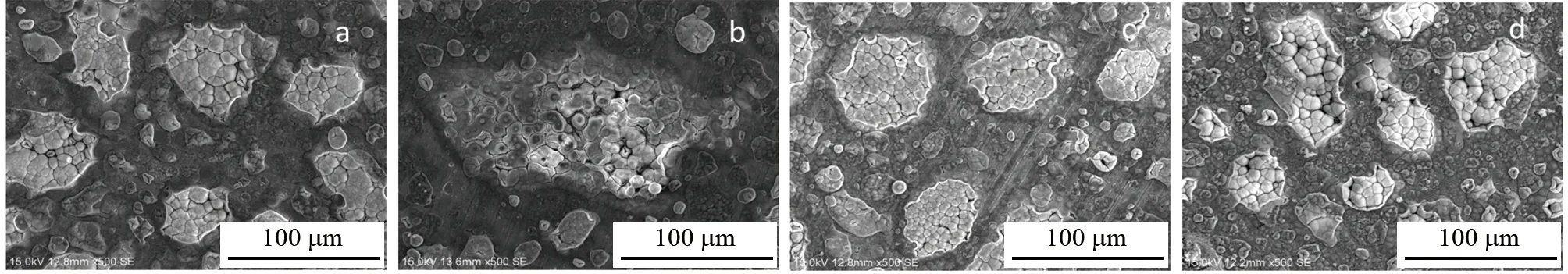

经过高温回火处理后X80管线钢焊接接头各个区域的显微组织如图1所示。基材区组织主要由准多边形铁素体(QF)和多边形铁素体(PF)构成,同时含少量针状铁素体(AF);在准多边形铁素体和多边形铁素体的晶体内和晶界处分布着数量较多且粒度较小的颗粒状M-A岛。细晶热影响区组织由珠光体(P)、准多边形铁素体(QF)和多边形铁素体(PF)共同组成;在多边形铁素体、准多边形铁素体的内部弥散分布着少量的颗粒状M-A岛;细晶热影响区晶粒的大小较基材区均匀。粗晶热影响区组织主要由贝氏体铁素体(BF)和珠光体(P)构成;粗晶热影响区贝氏体铁素体的晶粒尺寸较大,并且有大量的细小颗粒状M-A岛分布在贝氏体铁素体内部板条处。焊缝区组织主要由多边形铁素体(PF)、针状铁素体(AF)和少量的珠光体(P)构成;在多边形铁素体和准多边形铁素体的内部和晶界处出现大量的颗粒状M-A岛。

(a) 基材区(b) 细晶热影响区(c) 粗晶热影响区(d) 焊缝区图1 高温回火处理后X80管线钢焊接接头各区域的显微组织Fig.1 Microstructure of different zones in welded joint of X80 pipeline steel after high temperature tempering: (a) BM; (b) FGHAZ; (c) CGHAZ; (d) WZ

由以上组织分析可看出,经过高温回火处理后X80管线钢焊接接头各区域组织以准多边形铁素体和多边形铁素体等铁素体组织为主,并且掺杂了数量较多且粒度较小的M-A岛;但粗晶热影响区和细晶热影响区因焊接时受到温度较高的热循环,生成了珠光体组织,且含量高于其他区域;基材区、焊缝区和粗晶热影响区的M-A岛在晶界析出,而细晶热影响区的M-A岛在晶体内弥散且数量少。

2.2 腐蚀形貌

在含饱和水的超临界CO2环境中腐蚀120 h后X80管线钢焊接接头表面腐蚀产物膜形貌如图2所示。由图2可知,基材区、细晶热影响区、粗晶热影响区和焊缝区试样表面被致密的腐蚀产物覆盖,局部区域出现花型腐蚀产物岛,且花型腐蚀产物岛里存在大量的孔洞和裂缝。基材区的花型腐蚀产物岛直径为10~60 μm。细晶热影响区的花型腐蚀产物岛直径为10~30 μm,腐蚀产物岛联结形成明显腐蚀斑(直径约180 μm)。粗晶热影响区和焊缝区试样表面花型腐蚀产物岛尺寸相差不大,焊缝区出现明显的腐蚀产物岛连接现象。

(a) 基材区(b) 细晶热影响区(c) 粗晶热影响区(d) 焊缝区图2 在含饱和水的超临界CO2环境中腐蚀120 h后X80管线钢焊接接头表面腐蚀产物膜形貌Fig.2 Morphology of corrosion scale on welded joint surface of X80 pipeline steel corroded in H2O saturated SC-CO2for 120 h: (a) BM; (b) FGHAZ; (c) CGHAZ; (d) WZ

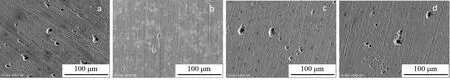

将以上不同区域试样去除腐蚀产物膜后,表面腐蚀形貌如图3所示。基材区试样表面明显出现大量腐蚀孔洞和腐蚀坑,且孔洞和腐蚀坑沿着打磨痕迹分布和发展,如图3(a)所示。细晶热影响区试样表面出现较多由点腐蚀坑连接成片腐蚀区,腐蚀坑沿着试样表面打磨痕迹分布,且同时沿着横向水平方向和纵深厚度方向扩展,如图3(b)所示。粗晶热影响区表面较为粗糙,沿着打磨痕迹分布着大量的腐蚀坑,腐蚀坑的尺寸和分布密度均高于细晶热影响区和基材区,腐蚀程度最为严重,如图3(c)所示。焊缝区试样表面因腐蚀产生了少量尺寸较大、深度较深的腐蚀坑,腐蚀程度与基材区相差不大,如图3(d)所示。

(a) 基材区(b) 细晶热影响区(c) 粗晶热影响区(d) 焊缝区图3 去除腐蚀产物膜后X80管线钢焊接接头表面形貌Fig.3 Surface morphology of welded joints of X80 pipeline steel after detaching corrosion scale: (a) BM; (b) FGHAZ; (c) CGHAZ; (d) WZ

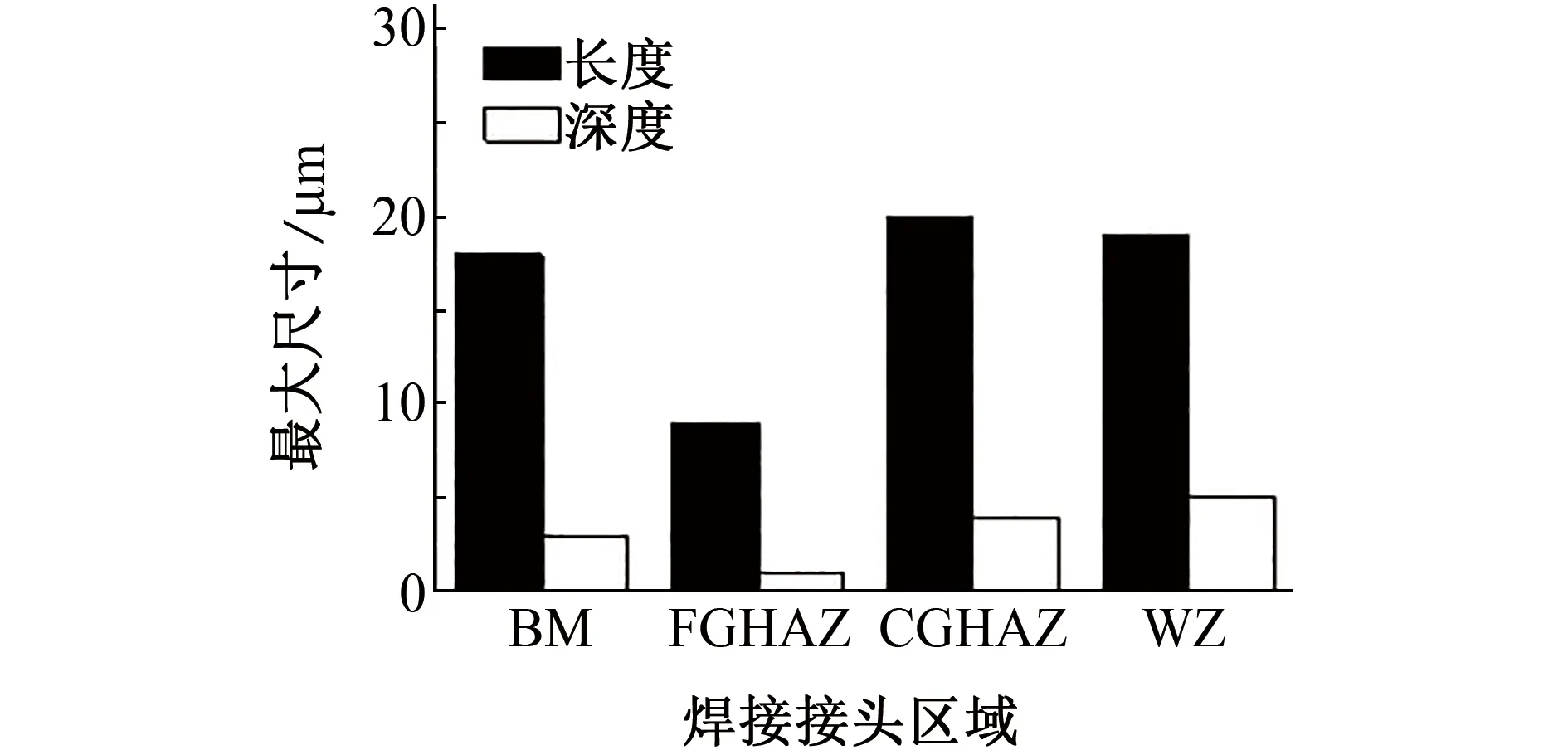

由图4可见,与焊接接头其他区域相比,粗晶热影响区腐蚀坑长度和深度大,说明该区域膜下局部腐蚀较严重,基材区和焊缝区腐蚀程度相差不大,细晶热影响区腐蚀程度最轻。

图4 X80管线钢焊接接头不同区域腐蚀坑尺寸Fig.4 Corrosion pit sizes in different zones of welded joint of X80 pipeline steel

2.3 腐蚀产物的物相

图5为高温回火处理后X80焊接接头不同区域在含饱和水的超临界CO2环境下腐蚀120 h后腐蚀产物的XRD测试结果。结果表明,焊接接头各个区域腐蚀产物中均存在FeCO3相,由于腐蚀产物较薄,X射线具备一定穿透能力,因此还存在基体中的铁素体(F)相。粗晶热影响区和细晶区试样的铁素体峰强度明显弱于基材区和焊缝区。由于X射线衍射强度与物相含量密切相关,因此可以判断出粗晶热影响区和细晶区的腐蚀层更厚。

图5 X80焊接接头在超临界CO2环境中腐蚀120 h后腐蚀产物膜的XRD谱Fig.5 XRD patterns of corrosion scale of X80 pipeline steel welded joint corroded in a H2O saturated SC-CO2 for 120 h

2.4 讨论

碳钢材料中珠光体的含量和所占面积会影响金属腐蚀程度[25]。在腐蚀环境中,由渗碳体与铁素体组成的珠光体的电位最低,当组织中有铁素体掺杂时,电位略有上升,组织完全由铁素体构成时,电位最高[26]。珠光体与铁素体间由于电位差异会形成腐蚀微电池,珠光体组织优先腐蚀[26-27]。X80管线钢焊接接头的粗晶热影响区和细晶热影响区的组织主要由珠光体和铁素体构成;基材区和焊缝区的组织主要由铁素体组成。因此,X80管线钢焊接接头的粗晶热影响区和细晶热影响区的腐蚀应该较其他区域明显。晶界密度也会影响金属腐蚀[28]。粗晶热影响区因晶粒粗大而具有比其他区域更低的晶界密度,故腐蚀均匀性差;细晶热影响区因晶粒细小而具有比其他区域更高的晶界密度[28],因此腐蚀均匀。金属组织中M-A岛分布会明显影响腐蚀类型,这与M-A岛性质密切相关。M-A岛属于脆且硬的相,与周围铁素体相互作用导致内应力集中[29],引发周围铁素体产生明显晶格畸变,与周围铁素体构成电偶腐蚀电池[29],加剧周围铁素体的腐蚀。在基材区、粗晶热影响区和焊缝区,M-A岛主要分布在晶界,因而局部腐蚀程度明显;而在细晶热影响区M-A岛主要弥散在晶体内且数量少,因此该区域局部腐蚀程度低。

在含饱和水的超临界CO2环境中,金属基体表面会以液滴形式出现水凝结,尚未形成连续液膜。CO2溶入液滴,与凝聚水结合形成碳酸溶液H2CO3。在高压条件下,碳酸溶液的pH可以达到约3.1[30],具有较强的腐蚀性,因此焊接接头不同区域金属在该超临界CO2环境中会发生明显CO2腐蚀,产生碳酸亚铁腐蚀产物。金属表面被液滴覆盖处的腐蚀较其他位置更为明显,因此产生明显的花型腐蚀产物岛。在超临界CO2环境中,X80管线钢焊接接头基材区、粗晶热影响区和焊缝区的M-A岛附近局部腐蚀严重,产生大量Fe2+,相应局部产生更多FeCO3。FeCO3具有阴离子选择透过性[31],环境中的CO32-、HCO3-等阴离子可通过FeCO3腐蚀产物进入膜下;膜下CO32-、HCO3-等阴离子与Fe2+结合形成FeCO3,促进膜下金属发生腐蚀产生更多的Fe2+。由于阴离子持续不断进入膜下,加速膜下腐蚀,最终膜下形成明显腐蚀坑。细晶热影响区因M-A岛在晶体内弥散且数量少,因此膜下局部腐蚀轻微。

3 结论

(1) 粗晶热影响区和细晶影响区的组织主要为珠光体和铁素体;基材区和焊缝区的组织主要为铁素体;基材区、焊缝区和粗晶热影响区的M-A岛在晶界析出,而细晶热影响区的M-A岛在晶体内弥散且数量少。

(2) 在含饱和水的超临界CO2环境中X80管线钢焊接接头不同区域都发生明显CO2腐蚀,产生花型腐蚀产物岛,腐蚀产物为FeCO3,膜下形成腐蚀坑。

(3) 粗晶热影响区、基材区和焊缝区因晶界析出大量的M-A岛,膜下局部腐蚀严重,而细晶热影响区因M-A岛在晶体内弥散和晶粒细化,膜下局部腐蚀轻微。