陇东油田Y区块油井管柱腐蚀特性及防护技术

金祥哲,冯朋鑫,徐 军

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院,西安 710018;2.低渗透油气田勘探开发国家工程实验室,西安 710018;3.中国石油长庆油田分公司油气工艺研究院,西安 710018)

随着长庆陇东油田Y区块油田的深入开采,油井管柱的腐蚀问题更加严重。管柱腐蚀导致单井维护作业频次增多、开采时间减少、开发成本升高,最终影响区块的产量及开采效益。了解Y区块油井管柱腐蚀的主要特性,提出针对性的防腐技术措施,有助于解决管柱严重腐蚀的问题。因此,本工作首先选取代表性样井,详细地分析了油田采出水的组分、结垢趋势以及N80钢在油田采出水中的动/静态腐蚀速率,结合腐蚀产物微观形貌、能谱分析、基本腐蚀形貌和电化学试验分析管柱腐蚀的主要特性,提出相应的防腐蚀措施,并在现场开展试验。

1 Y区块油井管柱腐蚀的基本情况

对Y区块油井管柱腐蚀的基本情况进行调研。调研结果显示,2016年,Y区块进行开井维护作业的井有44口、维护工作量达111次,单井平均维护频次为2.53次。因腐蚀导致的维护工作量即腐蚀维护工作量为94次,占总维护工作量的84.7%。其中,严重腐蚀维护工作量17次、中等腐蚀维护工作量22次,这两项占腐蚀致维护工作量的89%。从调研数据可以看出,油井管柱腐蚀,尤其中等、严重腐蚀仍然是开井维护的主要因素。

2 理化检验与结果

2.1 宏观检验

对现场被腐蚀油管进行宏观检验。结果发现:油管内表面腐蚀、结垢严重,见图1;去除油泥后,可见管壁凹凸不平,部分区域有垢层堆积,存在较深的坑蚀,见图2。管壁发生不同程度的减薄,测量得管壁最薄处厚度仅为0.132 cm。

图1 现场油管内表面腐蚀产蚀形貌Fig.1 Macrograph of corrosion products on inner surface of pipeline in field

图2 现场油管内表面腐蚀形貌(去除腐蚀产物后)Fig.2 Macrograph of corroded inner surface of pipeline in field (after removal of corrosion products)

2.2 采出水水质分析

油井管柱的腐蚀归根结底是其所接触流体中的无机离子、细菌、溶解氧等组分综合作用的结果[1]。选取腐蚀较为严重,具有代表性的四口井的采出水水样,根据SY/T 5523-2016《油田水分析方法》对水中离子、矿化度、水型等进行分析并预测采出水的结垢趋势预测,结果见表1。由表1可见,水样均为CaCl2水型,有碳酸钙结垢趋势,矿化度较高(均大于10 g/L),属于中、强腐蚀性采出水;水中Cl-、HCO3-、SO42-含量较高,表明腐蚀存在Cl-引起的点蚀或坑蚀。另外,长庆油田中还含有CO2、H2S等酸性气体腐蚀[2]。并且1号和3号采出水中含有较多的硫酸盐还原菌(SRB),这可能会引起细菌腐蚀。

表1 四口典型油井采出水的水质分析结果Tab.1 Water quality analysis results of produced water from four typical oil wells

2.3 动、静态腐蚀试验

参考SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》,以现场采集的采出水样作为腐蚀介质,依据现场生产数据和管柱腐蚀工况,确定腐蚀试验参数(温度50 ℃,压力5 MPa,时间168 h,流速0.8 m/s),测N80钢挂片的动态腐蚀速率和静态腐蚀速率,结果也列于表1中。由表1可知,N80钢在1号采出水中的动态腐蚀速率最高达到0.321 8 mm/a,而其静态腐蚀速率都较小,在0.011 3~0.036 0 mm/a。

动态腐蚀试验结束后,用扫面电镜(SEM)观察腐蚀产物形貌及去除腐蚀产物后N80钢的表面形貌,用光学显微镜观察去除腐蚀产物后N80钢表面3D形貌。在每个腐蚀片上随机取3~4个点,对其腐蚀产物进行EDS能谱分析。

由图3可见: 1号、3号试样(在1号和3号采出水中腐蚀的N80钢)表面腐蚀产物较疏松,3号试样表面腐蚀产物甚至有脱落迹象;2号、4号试样(在2号和4号采出水中腐蚀的N80钢 )表面腐蚀产物形貌有所不同,但均致密地覆盖在金属基体上。

(a) 1号试样(b) 2号试样(c) 3号试样(d) 4号试样图3 动态腐蚀试验后不同试样表面腐蚀产物的SEM图Fig.3 SEM images of corrosion products on surfaces of samples from No. 1 to No. 4 (a-d) after dynamic corrosion test

由图4可见:去除腐蚀产物后,1号和3号试样表面腐蚀较为严重,有较深的局部腐蚀痕迹;而2号和4号试样表面较为平整,基本无局部腐蚀。

(a) 1号试样(b) 2号试样(c) 3号试样(d) 4号试样图4 动态腐蚀试验后不同试样表面SEM图(去除腐蚀产物)Fig.4 SEM images of sample surfaces from No. 1 to No. 4 (a-d) after dynamic corrosion test and removal of corrosion products

由图5可见:1号试样整体腐蚀不严重,但发生了严重的局部腐蚀,坑蚀深度有近40 μm;3号试样发生了均匀腐蚀,而2号、4号试样腐蚀较轻。

(a) 1号试样(b) 2号试样(c) 3号试样(d) 4号试样图5 动态腐蚀试验后不同试样表面3D形貌(去除腐蚀产物)Fig.5 3D morphology of sample surfaces from No. 1 to No. 4 (a-d) after dynamic corrosion test and removal of corrosion

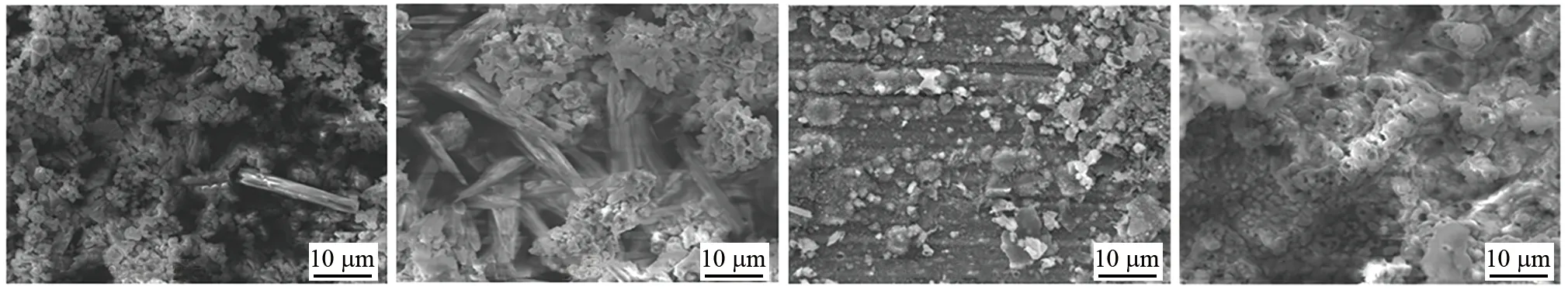

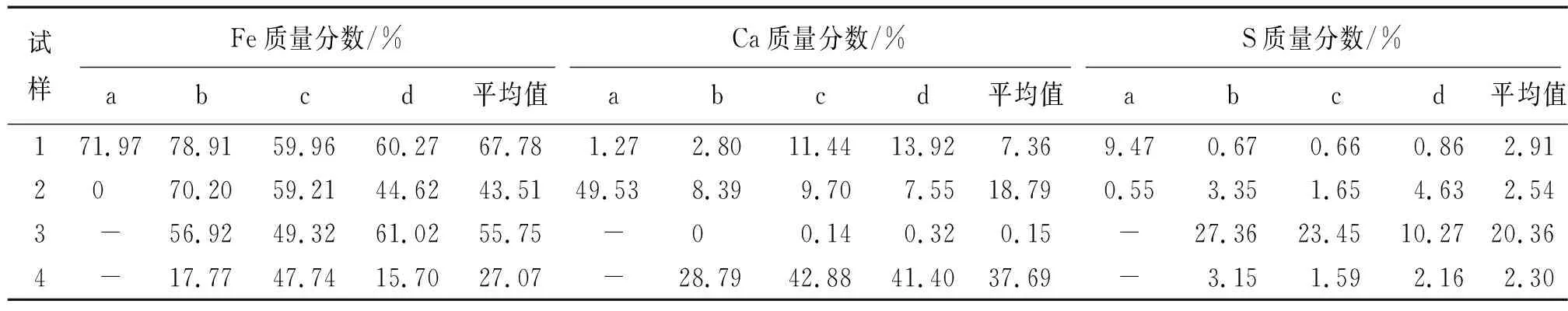

由表2可见:不论是随机取样点的数据,还是平均值数据,2号和4号试样腐蚀产物的Ca含量高于1号和3号试样腐蚀产物的Ca含量;而1号和3号腐蚀产物的Fe、S含量都高于2号和4号试样腐蚀产物的相应含量。这是因为2号和4号试样在腐蚀初期形成的无机垢致密地附着于金属基体表面,对金属起到防腐蚀作用。但1号和3号试样的腐蚀产物为碳酸亚铁、硫化亚铁等,它们较疏松地附着于被腐蚀界面[3-6]。腐蚀产物的EDS能谱分析数据对上述腐蚀情况进行了佐证。

表2 腐蚀产物EDS分析结果Tab.2 EDS analysis results of corrosion products

2.4 电化学试验

1号、3号油井管柱腐蚀较为严重,故选取这两口井的采出水为测试溶液,采用三电极体系进行电化学试验。N80钢为测试电极,铂电极为辅助电极,饱和甘汞电极为参比电极。开路测试时间为200 s。极化曲线测试扫描范围为±500 mV(相对于开路电位),扫描速率为0.166 mV/s,测试温度为室温。

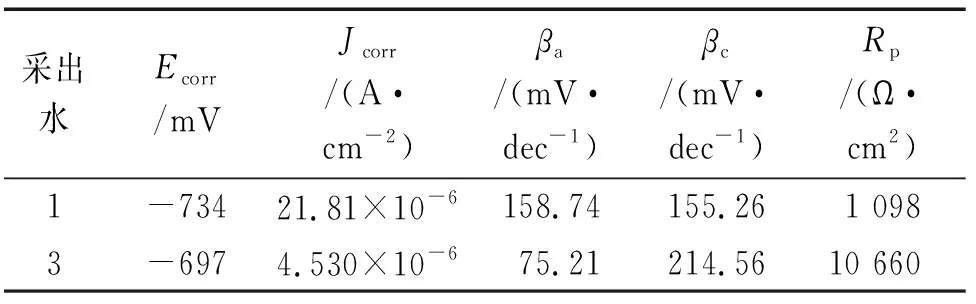

图6为N80钢在两种采出水中的极化曲线,对极化曲线进行拟合,所得电化学参数见表3。结果表明:N80钢在1号采出水中的自腐蚀电位比在3号采出水中的自腐蚀电位更负,即在1号采出水中发生电化学腐蚀的趋势更大;在1号采出水中极化曲线的阳极、阴极Tafel斜率分别为158.742、155.259 mV/dec,两个数据非常接近,这表明腐蚀反应过程由阳极和阴极反应共同控制;而在3号采出水中,阳、阴两极Tafel斜率分别为75.21、214.56 mV/dec,阴极Tafel斜率明显大于阳极Tafel斜率,这表明腐蚀反应过程由阴极反应控制;在1号采出水中N80钢的自腐蚀电流密度大、极化电阻小,说明1号采出水的腐蚀性更强。

图6 N80钢在不同采出水中的极化曲线Fig.6 Polarization curves of N80 steel in different produced water

表3 极化曲线的拟合电化学参数Tab.3 Fitted parameters of polarization curves

3 油井管柱防腐蚀措施的实施及效果

通过对上述采出液水样分析,静、动态腐蚀速率测定,腐蚀片及腐蚀产物微观形貌观察,EDS能谱分析,发现该区块各井都发生了不同程度的腐蚀,但采出水成垢趋势较好的油井,由于管柱表面被致密的碳酸钙附着,减缓了腐蚀的进一步发生;而采出水成垢趋势较差的油井,管柱表面疏松的腐蚀产物加速了局部腐蚀。同时,井内还存在由酸性气体,SRB 引起的腐蚀。极化曲线及拟合数据进一步说明,腐蚀较严重1号、3号井中,1号采出液对N80钢的腐蚀趋势更强、腐蚀速率更快。因此,腐蚀防护应从管柱材料的选择或处理、使用化学药剂减缓采出水对金属腐蚀两个方面着手进行[7]。

3.1 缓蚀剂选择及用量确定

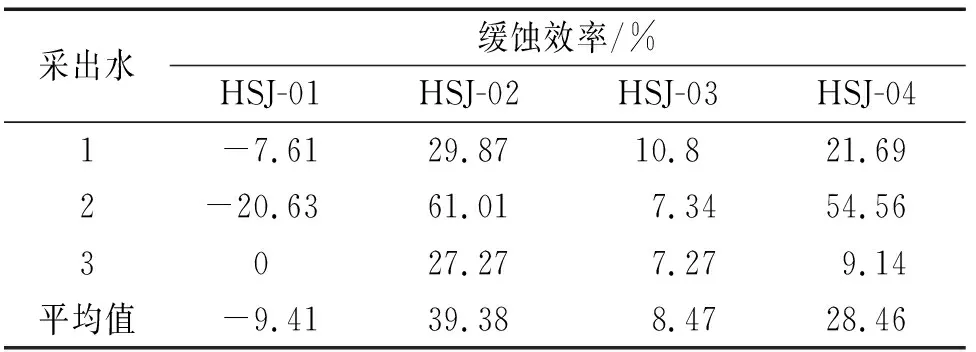

在1号、2号、3号采出水中加入100 mg/L不同型号的缓蚀剂(HSJ-01、HSJ-02、HSJ-03、HSJ-04),对N80钢进行静态腐蚀试验,温度50 ℃,并参照SY/T 5273-2014标准对缓蚀剂的缓蚀性能进行评价。

由表4可见,较其他三种缓蚀剂比,HSJ-02的缓蚀效果较为突出,在2号采出水中的缓蚀效率最高达60%左右,在1号和3号采出水中的缓蚀效率近30%,平均缓蚀效率约40%。初步选用HSJ-02缓蚀剂,以下试验以HSJ-02为缓蚀剂,优选出最佳缓蚀剂用量。

表4 各缓蚀剂的缓蚀效率Tab.4 Corrosion inhibition efficiency of inhibitors

在1号和2号采出水中加入不同用量的HSJ-02,对N80钢进行静态腐蚀试验,温度50 ℃,并以同样方法进行缓蚀性能评价,确定缓蚀剂的最佳用量。由图7可见:在1号和2号采出水中,HSJ-02缓蚀剂用量为150~250 mg/L时,可获得较高的缓蚀效率,考虑到经济因素,其最佳用量为150 mg/L。

图7 缓蚀剂加量对缓蚀效率的影响Fig.7 Effect of inhibitor dosage on corrosion inhibition efficiency

3.2 管柱金属材料选择或处理

根据腐蚀的严重程度,在投加缓蚀剂、杀菌剂减缓管柱腐蚀的基础上,对腐蚀特别严重的12口油井(频次≥3次/a)实施“内衬油管+防腐杆+双阀防腐泵”的全井段防腐蚀措施:采取普通油管中内衬高分子聚乙烯材料涂层以减少杆管间的磨擦磨损和油管的内部腐蚀;抽油杆电镀钨、镍、磷多元合金镀层且进行热处理、生成氧化膜以阻止腐蚀介质的侵入;使用双合金球座;泵体采用镍锰合金钢;泵筒内、外采用特殊防腐蚀处理。

通过定期投加缓蚀剂、杀菌剂,管柱金属选择或处理等措施的实施,获得了良好效果。在使用缓蚀剂前, A井生产256 d就因腐蚀起出油管,腐蚀特别严重。实施投加缓蚀剂229 d后,因其他原因起出油管时,发现油管腐蚀得到很大程度缓解。同样,使用油管中内衬聚合物材料措施267 d后,B井起出油管,油管几乎没有发生腐蚀。

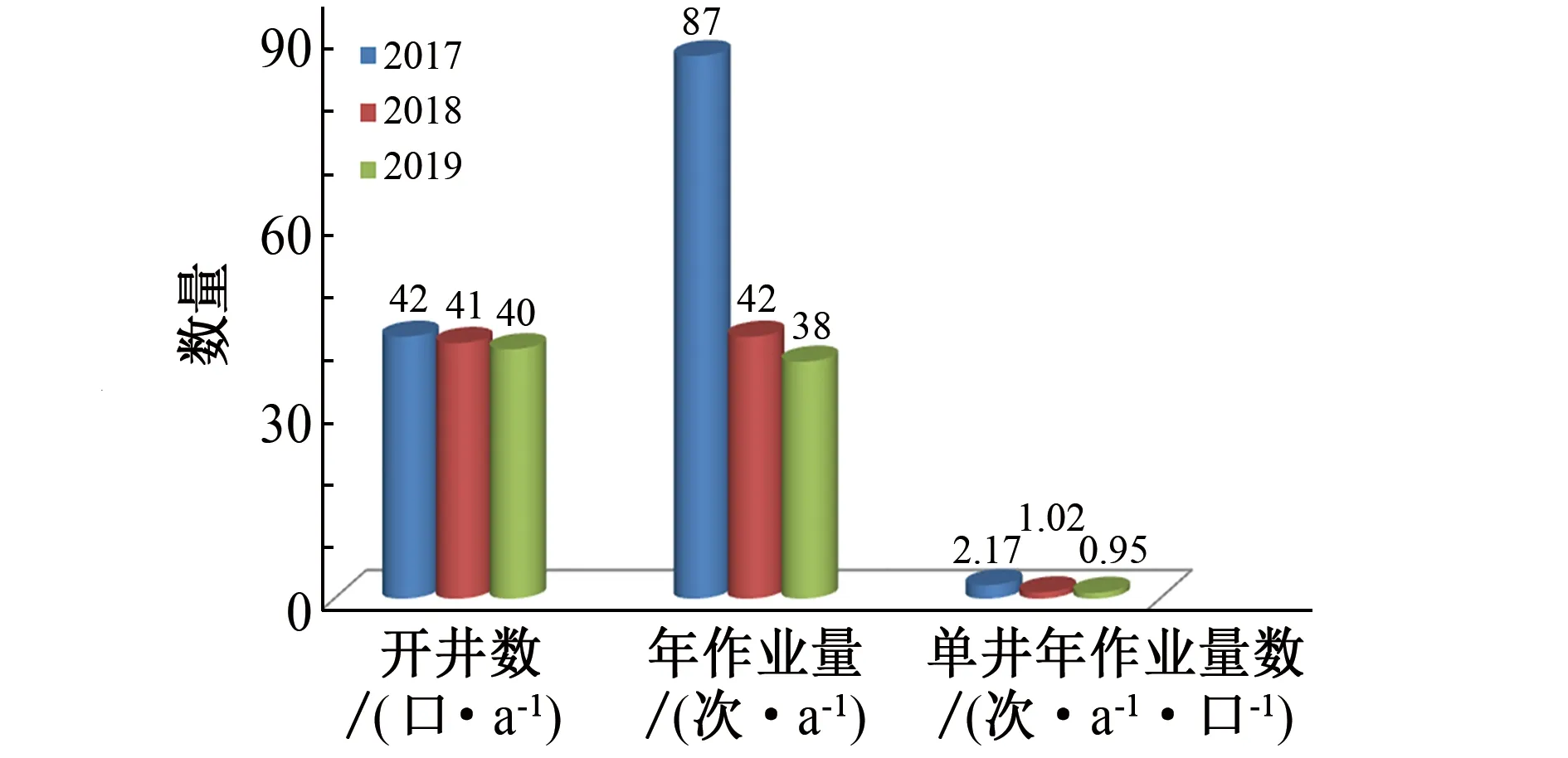

实施上述两个方面防腐蚀措施后,因腐蚀导致的单井年作业量由2017年的2.17次/(a·口)降至2019年的0.95次/(a·口),下降56%,见图8。

图8 综合措施实施效果对比图Fig.8 Comparison chart of comprehensive measures implementation effect

4 结论

(1) 在普遍存在均匀腐蚀前提下,无机碳酸钙成垢趋势强的采出水形成致密碳酸钙垢附着于腐蚀界面,起到防腐蚀作用;而成垢趋势弱的采出水会使油管发生严重的局部腐蚀。电化学腐蚀也表明相比于3号采出水,1号采出水的腐蚀性更强,金属在其中的速率更快。

(2) 采出水中均存在由CO2、H2S等酸性气体和SRB引起的腐蚀,应采取更具针对性防腐蚀措施。

(3) 优选HSJ-02缓蚀剂,最佳用量为150 mg/L,配合添加适宜的杀菌剂,并对现场腐蚀较为严重井采取“内衬油管+防腐杆+双阀防腐泵”的金属材料选择及处理措施。近3 a的现场试验结果表明,上述措施获得良好的防腐蚀效果,2019年单井年作业量由2017年的2.17次/(a·口)降至2019年的0.95次/(a·口),下降56%。