小井距高浓度注聚阶段降本增效的主要做法及效果评价

金佳国 于明涛 崔德岩(大庆油田有限责任公司第九采油厂)

S区 块 含 油 面 积7.55 km2,地 质 储 量1 606.88×104t,油层孔隙体积2 968.38×104m3。开采层位葡Ⅰ1-4。共管理油水井440口(注入井204口,采出井236口),分两批投产。第一批井于2013年11月投产,采用五点法面积井网布井,注采井距250 m;第二批井于2015年6月投产,在原井网的基础上井距缩小为125 m。加密后全区平均单井射开砂岩厚度16.6 m,有效厚度12.2 m,有效渗透率0.637μm2。2017年1月开始注高浓度聚合物,注入聚合物分子量达到3 500万、注入浓度2 300 mg/L,该区块是油田公司唯一一个主力油层实施小井距、高浓度聚合物驱油区块。

1 区块存在问题

S区块在125 m井距下实施聚合物开采主要呈现以下特点和矛盾。

1.1 开发形势严峻,调整难度大

1.1.1 小井距注聚见效快,含水回升速度也快

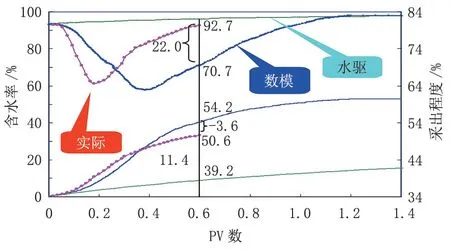

S区块在注聚50 d后开始见效,与数模预测对比,提前了9个月达到含水最低点。注聚前与受效高峰期对比,井口日产油由1 104 t上升到5 100 t,增油倍数达到3.5,含水由92.7%下降到61.2%,下降了31.5%。低含水期(65%)仅稳定了3个月后出现急剧回升,在含水初回升阶段采取提液、控水等措施,当年综合含水月回升速度仍较快为1.78%,次年1—9月份综合含水仍以月平均0.63%的速度回升。

S区块数模对比曲线见图1,采出井注聚见效规律为:注聚见效时间早、初期含水下降幅度大、低含水稳定期短、高峰期后含水回升速度快等特点,开发调整难度大[1-2]。

图1 S区块数模对比曲线Fig.1 Comparison curve of Block S

1.1.2 注入压力空间逐年缩小

125 m小井距建立起更高的压力梯度,注聚阶段注入能力强,随着注入时间的延长,注入压力空间逐渐缩小。注入压力空间见图2,注聚2 a后注入压力空间由注聚前的7.0 MPa逐年下降到1.3 MPa,通过一年的各项综合调整措施,注入压力提高了0.4 MPa。

图2 注入井注入压力空间Fig.2 Injection Pressure space of injection well

1.1.3 区域压力分布不均衡

由于平面油层发育差异及连通状况不同,且区域内断层错综复杂,虽然进行了两年综合调整,但平面压力差异仍较大。沉没度分级情况见表1,沉没度小于或等于100 m的井62口,占开井数的30%;沉没度大于500 m的井43口,占开井数的20.8%,沉没度高低压分布不均。

1.2 生产现场问题突出,管理难度大

1.2.1 污水外输水质变差

污水含聚浓度由初期70 mg/L逐步升高至1 050 mg/L,给污水处理带来了极大难度:一方面来水含油升高,由注聚前的180 mg/L不断上升,峰值时高达20 000 mg/L左右,超出指标40倍,虽然做了大量的控制工作,仍在650 mg/L左右。另一方面过滤压差升高,由注聚前的0.1 MPa上升到0.2 MPa左右,过滤效果变差。全区外输污水含油指标为18 mg/L,接近厂下达的考核标准(厂考核指标小于20 mg/L)。

表1 沉没度分级情况Tab.1 Classification of subsidence

1.2.2 采出井管理难度增加

随着注聚时间的延长,也给生产管理带来一定难度:一是盘根夹不住,井口跑油月上升13口,分析主要原因:一是单井回压升高,普遍达到0.6~0.8 MPa,最高达到1.1~1.2 MPa,另外由于高含聚采出液对光杆腐蚀加剧,光杆表面凹凸不平造成井口跑油;二是皮带使用寿命缩短,随着见聚浓度的上升,抽油机井负荷加大,皮带年均用量由0.9组上升到1.2组;三是油井故障率增加,抽油机杆断异常率上升20%,全区毛辫子由每两个月更换1根增加到每月更换3根,注聚后共有15口槽钢开裂、7口基础损坏。

2 降本增效的主要做法及效果

以“地面服从地下,地下指导地面;地面要确保注聚质量,地下要做到有效注聚”的注聚原则,面对注聚高峰期后S区块含水回升快的开发形势,以调控含水回升速度、平衡压力以及降本增效为重点,不断优化以井组为单元的最小尺度个性化设计、实施最及时跟踪调整,强化提液措施挖潜,有效改善注聚效果。

2.1 调整提效,保证油田开发效果

2.1.1 分层注聚与深度调剖相结合

1)有效实施分层注聚,控制无效注入。针对注入压力空间小、层间差异大的30口井分批实施分层注聚[3-4],高渗透层以停、控为主,低渗透层以加强为主。在分层测试过程中采用采油工艺研究所小尺寸聚驱偏心分注管柱22口,由于控制水量的节流芯直径规格不全,现场使用的只有直径18.5 mm一种规格,遇到限制层需要控制水量时,出现投入最短2个槽的节流芯发生控制过度的现象。为此与采油工艺研究所结合,重新设计制作了不同规格的节流芯,增加了直径15 mm、16 mm、17 mm三种规格,使层段测试合格率由初期的50%提高到目前的90%。第一批实施21口井,第二批实施9口井。30口注入井分层前后对比情况见表2,注入压力上升了0.5 MPa,控制无效注水0.9×104m3。

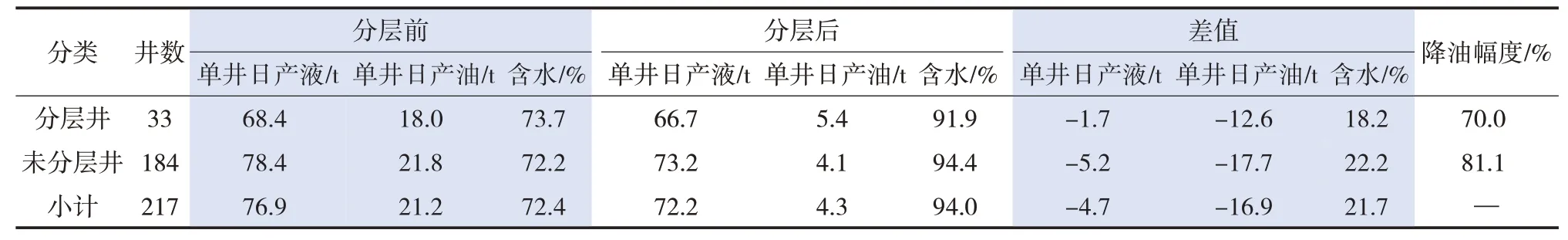

对比分层井与未分层井周围连通油井生产状况见表3,采取分层注聚后,分层井连通的33口采出井平均单井降油幅度为70.0%,含水回升了18.2%;未分层井连通的184口采油井平均单井降油幅度为81.1%,含水回升了22.2%;分层井的增油、降水效果好于未分层井,分层后累积控制无效产液2.05×104t。

2)适时调剖措施,控制无效产出。按照调剖选井选层原则[5-7],在含水回升速度快、见聚浓度高的两个注入站,对注入压力在10 MPa左右、压力空间大于1.5 MPa、吸水剖面不均匀、高峰期后剖面出现反转现象的20口注入井进行体膨颗粒调剖,累计注入调剖剂1.9×104m3。

调剖9个月以来,控水效果较好,跟踪对比调剖井与未调剖井周围连通采出井曲线见图3,曲线表明:调剖井周围的采出井含水下降5.29%,未调剖井周围的采出井含水下降7.56%,含水减缓了2.27%。调剖全过程控制无效注水1.2×104m3。节约聚合物干粉40 t,周围采油井实现控制无效产液0.43×104t。

表2 注入井分层前后对比情况Tab.2 Comparison of injection well before and after stratification

表3 分层井与未分层井周围连通油井生产状况Tab.3 Production status of oil wells connected around stratified well and unstratified well

2.1.2 改注分子量与周期交替注入试验相结合

注聚两年后,开发阶段已全面进入含水回升期,将1#、3#、4#注入站的注入体系整体进行调整,注入分子量由3 500万改注2 500万;同时将平面差异较大、注入困难井偏多、注聚效果较差的二号注入站作为高粘弹性周期交替注聚试验区[8],注入分子量由2 500万改为1 600万,周期为三个月。通过近半年的综合调整,全区注入压力空间由最低点1.3 MPa上升到1.7 MPa。全区32口完不成配注井减少到18口,连通的采出井产液量平均上升10 t,沉没度回升27 m。优化注入体系后,少注水1.5×104m3,节约聚合物干粉105 t,区块整体开发形势向好。

图3 调剖井与未调剖井周围连通采出井曲线Fig.3 Curve of produced wells connected with adjusted profile well and unadjusted well

2.1.3 平衡压力,控制低效注入

针对S区块高低压差异大的问题,及时采取常规措施。注入井以“提、控、调”为主要手段[9-10],既控制了含水回升快的井组,又平衡了井组间的压力,共调整76井次,方案调整前后对比见表4,全年累积控制无效注入2.2×104m3,周围连通的180口采出井实现控制无效产液0.9×104t。

2.2 创新管理,保证生产平稳运行

2.2.1 标本兼治,提高污水外输水质

处理污水的方法主要有:一是有效缩短滤罐反冲洗周期、增加开罐检查及助洗次数,把反冲洗周期由注聚前的58 h逐步缩短至目前的35 h,滤罐由每年开罐检查一次、助洗一次增加为检查2次、助洗四次。保证了过滤效果,外输污水合格率达到100%。二是有效提高加药比例,根据药剂配方及多次现场实验,将加药比由15 mg/L提高到24 mg/L,保证了加药效果;三是有效控制来水量,首先将聚驱注入站的部分液量转入水驱站,另外把聚驱站的部分污水转入聚Ⅱ深度污水站进行处理,使聚Ⅱ含聚污水处理站的负荷率维持在70%~80%,有效控制来水量。

2.2.2 多措并举,提升管理水平

为了有效控制抽油机井盘根跑油现象,选出了防渗防腐光杆,抗腐蚀性较好,共更换了576根,另外安装了128套光杆润滑装置,井口跑油的井数月控制5口井以内;为了有效降低抽油机井的故障率,参考机采井的抽吸参数以及周围注采状况,适当将热洗周期由原来的65 d缩短到55 d,并采取高压热洗与常规热洗相结合的方式提高热洗质量,热洗完成后,三天内必须调整平衡率的办法,抽油机井的平衡率保持在92%左右,抽油机井的杆断异常率下降35%。

S区块通过以上多措并举的综合调整及管理,在注聚含水回升阶段,月含水回升速度减缓0.26%,全年节约注水5.8×104m3,节约聚合物干粉145 t,无效产液减少3.38×104t,节约成本310万元,实现了降本增效的目的,开发调整效果较好。

表4 注入井方案调整前后对比Tab.4 Adjustment and comparison of injection well scheme

3 结论及认识

准确认识开发规律,区块方案设计力求科学化、合理化。由于小井距高浓度注聚存在见效时间早、低含水稳定时间短、含水回升速度快的特点,开发调整难度大,文中从不同角度、不同方向进行分析和采取相应调整措施,均取得了较好的调整效果,为今后其他同类区块开采提供了借鉴:

1)注聚前,125 m小井距应该建立起更高的压力梯度,要保证注采两端均有一定的地层能力,才能保证注聚初期具有较好的注聚效果。

2)注聚后期,要加强含水回升期的综合方案调整力度,及时采取压裂、换泵等措施提高产液能力,促进二次见效;针对含水回升快及高含水井采取深调剖和分层注聚措施,有效控制含水回升速度,提高区块采收率。