新疆油田某区块原油集输系统优化分析及对策研究

袁鹏 刘俊德 雷卫明 贾鹏晖 李乾

(1.新疆油田公司工程技术研究院;2.新疆油田公司基本建设工程处;3.新疆油田公司准东采油厂)

1 背景介绍

新疆油田某区块原油集输能耗占集输系统总能耗的90%以上,原油集输指的是把油井生产的油气收集、输送和处理成合格原油的过程[1]。某区块集输工艺采用“井口→计量站→处理站”二级布站流程,原油处理站采用“多功能处理器+净化油罐二次沉降”工艺,其来液量3 562 t/d,综合含水率85%,气油比74 m3/t,进站温度35~38℃,一段加热温度55~58℃,年耗气量达262.7×104m3;油区有开井数263口,加热井数214口,计量站为39座,加热计量站为18座,均为燃气加热方式,年耗气量达515.6×104m3。

综上所述,新疆油田某区块原油集输系统中消耗天然气量为778.3×104m3,能耗为10 351.4 tce,由于水的比热容约为原油的2倍,随着采出液含水的上升,加热能耗与成本会逐步升高,新疆油田开展了单井常温集输、计量站常温集输、处理站低温脱水工艺研究,从而优化了单井加热模式和温度,提高了集输处理系统整体效率[2-6]。因此,需结合新疆油田某区块原油物性特性,在实现低温破乳和满足油区安全集输的条件下,开展原油集输系统优化分析及对策研究。

2 室内实验分析

2.1 原油物性分析

对新疆油田某区块外交油原油密度、凝点、30℃和50℃脱气原油黏度、析蜡点、析蜡高峰区、蜡含量进行分析,原油物性实验结果见表1。由表1可知,新疆油田某区块原油为中质油,黏度、凝固点、析蜡点、含蜡量较高,析蜡高峰区在38~24℃[7-9]。

2.2 含水原油黏温特性分析

根据目前新疆油田不同性质油品转相点统计分析,轻质油室内实验转相点含水率在40%~55%,安全输送含水率50%~55%,井口输送温度约为16℃,而重质油室内实验转相点含水率在40%~55%,安全输送含水率50%~70%,井口输送温度在55~70℃;通过对中质油进行含水原油黏温特性室内实验分析,相同温度下,随着中质油含水率的上升,黏度变化是先增大后达最大值后再变小;相同含水率下,随着温度上升,黏度随着降低,含水原油黏温特征分析结果见表2。

表1 原油物性实验结果Tab.1 Test results of crude oil physical properties

表2 含水原油黏温特征分析结果Tab.2 Viscosity-temperature characteristics of water-bearing crude oil

经室内实验分析可知,转相点含水率在50%~60%,在相同温度下,当含水大于50%后,随着含水的上升,确定黏度逐渐降低,有利于中质油常温集输的实现。

2.3 黏壁温度分析

目前大庆、华北、大港油田均已开展常温集输工艺研究。黏壁温度决定了常温集输输送的温度,低于黏壁温度,管道会发生明显的黏壁现象,黏壁温度一般低于凝固点1~3℃[10-11]。

通过对黏壁温度室内实验分析,新疆油田某区块中质油的黏壁温度为14℃。不同含水率下油样黏壁温度结果见表3。

表3 不同含水率下油样黏壁温度结果Tab.3 Results of wall adhesion temperature of oil samples at different water content

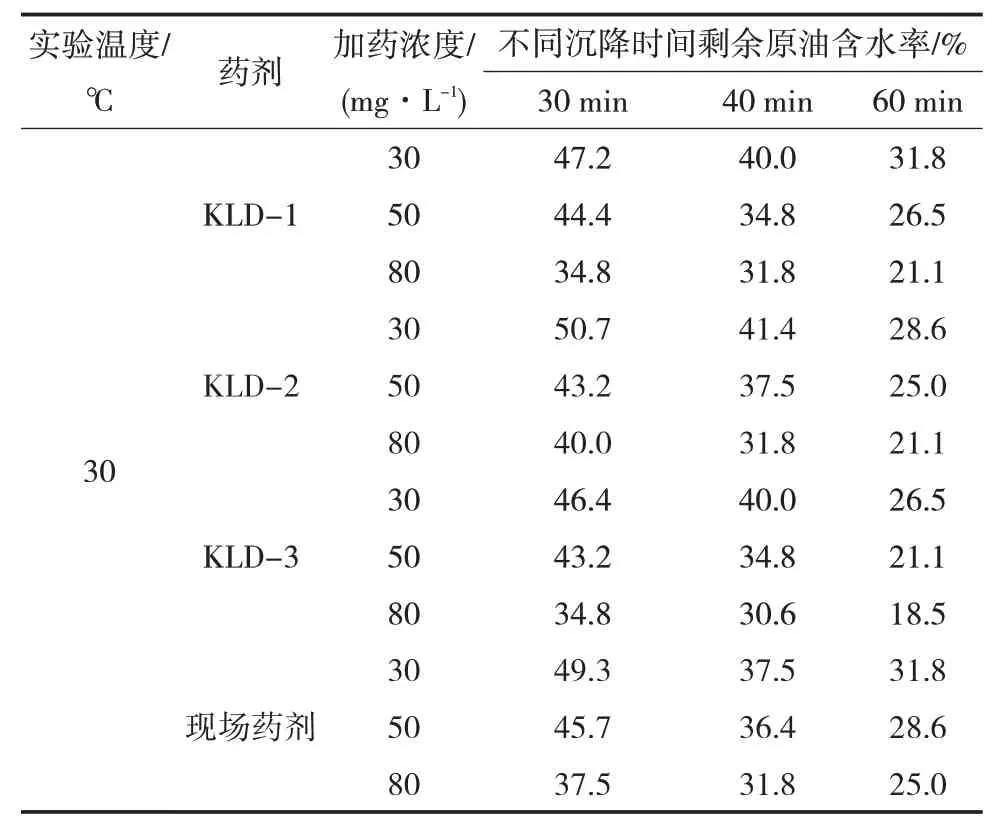

2.4 原油脱水实验分析

处理站油样一段热化学沉降脱水实验见表4,处理站油样二段电脱水实验见表5。依据室内原油脱水实验分析,处理站多功能处理器进口油样含水85%,脱水温度为30℃,药剂加药浓度为50 mg/L,沉降60 min,原油含水28.6%,可满足一段脱水要求(含水<30%);二段电脱进口油样原始含水为27.3%,当脱水温度为50℃、加药浓度为50 mg/L,二段电脱水40 min以上原油含水可小于0.5%。满足二段脱水的指标要求。从KLD-1、KLD-2、KLD-3三种低温破乳药剂与现场药剂对比实验中,优选出了KLD-3破乳剂,在脱水温度为30℃,添加现场药剂加药浓度为50 mg/L,沉降60 min,原油含水21.1%。

表4 处理站油样一段热化学沉降脱水实验Tab.4 Thermochemical sedimentation and dehydration test of the first section of oil sample in treatment station

表5 处理站油样二段电脱水实验Tab.5 Test of the second stage electric dehydration of oil sample in treatment station

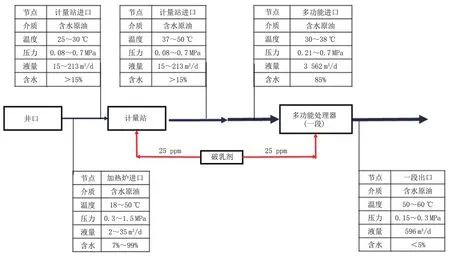

3 优化分析及对策研究

从整体原油集输系统考虑,通过原油低温脱水实验优化处理站原油脱水工艺及进站温度,油区井口和计量站在安全输送含水率的条件下,从而优化计量站及井口节点的加热模式,实现降温或常温输送,并进一步分析影响单井常温输送的主控因素,目前集输系统各节点参数框架见图1。

图1 集输系统各节点参数框架Fig.1 Node parameters of gathering and transportation system

3.1 优化处理工艺及进站温度

通过室内实验原油处理可采用“三相分离器+电脱”密闭工艺。依据原油脱水实验分析结果处理站来液进站温度可由原来的35℃优化为30℃,二段加热温度可由55℃降至50℃。

3.2 优化计量站运行参数

进行集输管网计算模拟,根据现状运行数据校核集输管网计算模型,当进站温度为35.6℃时,不加热计量站(21座)温度在28~35℃,加热计量站(20座)温度均在45℃左右,当处理站进站温度30℃时,各计量站集输参数可进行优化,优化前后管网模拟计算图见图2、图3。

图2 优化前管网模拟计算图Fig.2 Simulation calculation of pipe network before optimization

图3 优化后管网模拟计算图Fig.3 Simulation calculation of pipe network after optimization

通过模拟计算,当到进站温度为30℃,需对部分计量站进行加热,计算回压均≤0.8 MPa,3#、8#、15#、21#、22#、23#、24#、25#、27#、30#、31#、39#、43#计量站需加热,加热温度在41~45℃,其余计量站可实现常温输送,温度为20℃。计量站在常温输送下均能满足集输回压要求,但需通过加热部分计量站控制回压及满足进站温度的要求,这是由于随着计量站集输温度的降低,油水两相流分层越明显,当集油进站温度低至原油黏壁温度时,会出现原油黏壁现象,油水两相的管输流动状态会迅速恶化,常温集输无法进行。与现状相比,模拟优化后可减少7座加热计量站[12-15]。

3.3 优化井口运行参数

根据目前常温输送井现状数据分析,新疆油田某区块集输半径大于486 m的单井均为加热集输,常温集输井集输半径小于或等于486 m。而集输半径小于200 m的常温集输井占68%;液量在5~10 t/d的常温集输井占39%,10~15 t/d的常温集输井占44%;含水在60%~90%(高含水)的常温集输井占33%,含水大于或等于90%(特高含水)的常温集输井占20%。

经常温集输井现状数据分析,火烧山井口温度在18~23℃下,当4 t≤液量<30 t,含水≥60%,随着液量和含水的升高,有利于常温集输的实现,其中集输半径为主控因素,液量为次控因素,常温集输半径小于500 m。

4 试验效果分析

4.1 试验原则

根据室内实验、模拟计算结果确定了新疆油田某区块常温集输试验原则:

1)为确保原油处理站一段处理温度大于或等于30℃,试验按照先计量站后单井的顺序进行实施,计量站按照由近到远的顺序实施,单井优先选择高液量井进行试验。

2)需根据井口回压情况对管线进行定期热洗扫线。

3)在冬季最冷环境下进行试验,试验期间需要加强巡检观察记录,发现异常停止试验。

4.2 试验结果

新疆油田某区块通过在冬季最冷环境下开展了常温集输试验,其效果如下:

1)处理站破乳剂优化。采用的低温破乳剂KLD-3替代了现场破乳剂,保证了一段在30℃、沉降60 min,使一段设备出口含水由原来的29%降为20%,脱水效果明显,使后续相变加热炉加热温度由55℃降至50℃,质量流量由33.3 t/h降至29.5 t/h,燃烧天然气量由54.67 m3/h降至45.16 m3/h,耗气量由原来的43.3×104m3减少至35.8×104m3,从而节约了天然气量7.5×104m3、能耗99.75 tce。

2)单井常温集输试验。加热单井由253口减少到152口,耗气量由原来的364.3×104m3减至218.9×104m3,从而节约了天然气量145.4×104m3、能耗1 933.82 tce,其余单井在常温输送下均能满足集输回压要求。

3)计量站常温集输试验。加热计量站由20座减少到15座,耗气量由原来的230.4×104m3降至172.8×104m3,从而节约了天然气量57.6×104m3、能耗766.08 tce,其余计量站在常温输送下均能满足集输回压要求。

4.3 试验规律

通过对单井和计量站进行常温集输试验,根据试验结果发现:

1)油井回压与井口温度、管线长度、液量、含水、热洗制度有关,试验前回压大于1 MPa的单井在常温集输过程中回压易升高,需立即热洗清管。

2)确定了单井回压≤1 MPa,4 t≤液量<30 t,含水≥60%,集输半径<500 m的单井可作为常温输送的边界条件,根据该条件仍有101口单井可实现常温输送,除此之外,计量站加热温度可适当降低或季节性间歇运行,满足一段脱水要求即可。

3)回压升高主要原因为未满足常温集输边界条件,随管长增大温降快且回压大于1 MPa后,管道内壁容易快速结蜡和原油黏壁(黏壁温度小于14℃),导致管道缩径。

5 结论

1)根据新疆油田某区块原油集输系统整体分析,通过室内低温脱水实验、软件数值模拟分析及现场试验分析,确定了处理站、计量站及井口各节点常温集输的边界条件。

2)现场试验的应用验证了常温集输的边界条件的正确性,通过对处理站、计量站及井口集输参数的优化,可实现部分井及计量站的常温输送,实现了节能降耗和降低运行费用的目的。