抽油机调偏作业安全操作的探索实践

宫艳红 乔志学 王鹏 胡丰山 裘瑞杰

(中国石油大港油田公司第三采油厂)

1 概述

抽油机作为油田开发机械举升的重要设备之一,其应用占机械采油井80%以上。目前随着地下水位的下降,地面下沉或地陷形成了漏斗区[1-3]。使地面上的抽油机设备受地面沉降影响发生明显的位置偏移,从而引发抽油机驴头、光杆与油井井口不对中,形成毛辫子偏磨、盘根盒偏磨、杆管偏磨的生产现象,长期运转导致毛辫子断裂、盘根盒漏失、杆管断脱,其故障整改过程中增加员工现场维护工作量,增加安全风险和环境污染风险[4]。目前针对偏移量较小的抽油机多采用中轴顶丝的调节来实现校正,而对于偏移量大的抽油机来说,调整工作量和强度巨大,效果较差。陈旭[5]提出的毛辫子调整二次选用装置有效解决毛辫子长期偏载运行造成的损坏及设备隐患。杨泽鑫[6]发明的偏磨预防技术可有效避免杆管失稳状况,延长杆管工作时间。张国栋等[7]人研制的防偏磨、防漏油可调节盘根盒通过在调节座内腔装弹簧、座体与调节座之间硅胶垫链接等方法,实现自动拧紧压帽,自动调节光杆和密封圈间隙,取得了明显的安全操作和环保效果。邹洪超[8]研制顶举抽油机专用装置,用于解决机采井校正井口对中时,井口和光杆误差偏量大,移动抽油机校正位移大,操作困难的问题,该装置增加千斤顶大活塞端头和抽油机底座角钢的接触面积,增加稳定性,消除接触间隙,提高千斤顶操作的安全性。李林[9]应用卧式液压千斤顶通过抽油机水泥基础吊环作为千斤顶的支点,对6台抽油机进行试验进施工,成功率100%,使操作更加安全可靠,减少占产。近年来,张国强、宫艳红等人发明了抽油机调偏装置[10],现场应用由底板、定位螺栓、定位块、受力背板、防脱卡子、定位孔组成的调偏装置后,通过对抽油机底盘进行调整,使调偏时间由136 min降至62.2 min,既满足了油井时率增产的需要,又解决了抽油机偏磨的问题,实现了安全生产和环境保护的双赢。

2 抽油机调偏机理

2.1 抽油机调偏装置的结构

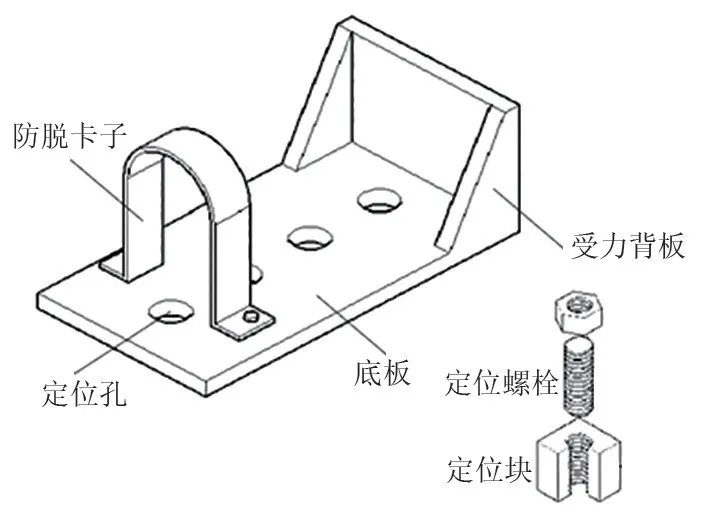

调偏装置的设计结构提供了固定支撑点和受力点,预防了千斤顶的滑脱,主要由底板、定位螺栓、定位块、受力背板、防脱卡子、定位孔组成。

调偏装置的底板为长方形钢板,厚度为20 mm,长度为450 mm,在长度方向上均布3个直径相同的定位孔;定位螺丝为卡挡式螺栓,螺栓底部为正方体结构的定位块,长宽高均为9 mm,其上有螺纹螺杆,顶端有配套螺母,定位螺栓通过定位孔贯穿底板;受力背板由一个长方形钢板和两个角形钢板焊接而成,厚度均为20 mm,高度150 mm,垂直焊接在底板长度方向的一端;防脱卡子由3 mm钢板加热制弧而成,而底板通过螺栓固定,抽油机调偏装置结构见图1。

图1 抽油机调偏装置结构Fig.1 Deviations device of pumping unit

2.2 调偏装置的使用条件及设计依据

2.2.1 使用条件

调偏装置用在抽油机整机校正中,达到驴头与井口对中的目的,通过将调偏装置安装固定在抽油机水泥基础预埋件内,使千斤顶与抽油机底盘建立有效连接,同时为千斤顶提供稳固的支撑点和受力点,确保在稳定的状态下进行顶举作业,将调偏装置安装在水泥基础纵向、横向不同的位置,配合螺旋千斤顶柱塞伸长,实现抽油机底座在水泥基础上向前、后、左、右四个水平方向移动,调偏装置使用条件为抽油机整机偏移量大于或等于3 cm,10-14型游梁式抽油机,水泥基础上有5~7组预埋件。

2.2.2 设计依据

依据摩擦力计算方程,其大小与滑动摩擦力和动摩擦系数呈正比例关系,为进一步验证调偏装置能够实现抽油机底盘在水泥基础上的移动,从而对抽油机进行调偏作业,进行了模拟计算实验,结果如下:

以14型游梁式抽油机,采用32 t螺旋千斤顶为例:已知32 t千斤顶提供最大推力:f为313 600 N。

钢铁底盘与水泥基础的最大摩擦力公式:

式中:f为千斤顶最大推力,N;μ为动摩擦系数;FN为滑动摩擦力,N。经计算最大摩擦力为22 966.8 N。

因为,千斤顶最大推力313 600 N大于底盘与水泥基础间的最大摩擦力229 966.8 N,故32 t千斤顶可实现成功推动抽油机底盘。

3 现场应用

3.1 现场实施步骤

抽油机调偏装置可调整10-14型游梁式抽油机,配套千斤顶为32 t螺旋千斤顶。安装时,调偏装置的定位块与基础预埋件尺寸吻合。抽油机调偏现场见图2。

具体实施步骤如下:卸掉抽油机负载,卸松全部压杠螺栓;卸掉调偏部位的压杠螺栓,并取出压杠;将定位块放进预埋件内,将调偏装置与基础固定在一起,安装好调偏装置;固定千斤顶,紧固好防脱卡子;按压千斤顶螺杆,使柱塞伸长,推动抽油机底盘,实现水平推移。

图2 抽油机调偏现场Fig.2 Deviation of pumping unit

3.2 现场试验效果

调偏装置在大港油田第三采油厂的5台抽油机设备上进行了初始试验,平均操作时间由原来的136 min降至62.2 min,成功率100%,操作人员由原来的5人减少至3人,劳动强度明显降低,安全系数明显提高;同时抽油机校正好,井口偏磨现象明显减少,设备配件损坏频次降低,盘根盒平均漏失周期由17 d延长至88 d,大大降低了环境污染风险,实现清洁生产。现场试验效果统计见表1。

4 调偏装置的创新点

1)创新了抽油机整机水平调偏的技术。首次提出底座水平调整概念,剖析了整机位移的关键因素,揭示了千斤顶与受力背板调偏的协同增效机理,发明了抽油机调偏装置。

2)应用了高强度支撑方式。高强度受力背板和定位块,使水平方向推力更为可靠,将高处中轴调偏改为地面底座调偏。

3)依托了设备基础现有条件。与抽油机基础预埋件配合固定,支撑点更加稳定。

5 效益分析

以一台抽油机调整为例,减少吊车台班费800元/井次。实现时率增产,井口偏磨泄漏和抽油设备整改影响单井产量年均1 t,按当前原油销售价格3 500元/t计算,单井创效4 300元井次,目前应用了42井次,累计创效18.06万元。

抽油机调偏装置的安全操作方法解决了制约采油一线安全生产的难题,进一步提高了现场操作安全系数,提高了生产时率,对预防抽油机偏移引发的盘根盒漏失效果突出,在有杆泵采油中实用性非常广泛,具有良好的经济和社会效益。

表1 现场试验效果统计Tab.1 Statistics of field test effect

6 结论

1)抽油机调偏装置的支点牢靠,大幅提高安全性能。千斤顶双向支撑,改变了千斤顶的支撑与固定方式,在降低操作风险、降低劳动强度、提高设备管理水平上效果明显。

2)有效降低了抽油机调偏操作时长,减少了停井占产时长,对提高安全操作系数,提高油井有效生产时率效果突出。

3)对抽油机进行了精准校正,改善偏磨效果良好。特别是盘根盒漏失现象得到明显改善,达到了保护环境,清洁生产的目的。

4)建议选择抽油机密集开发区块应用抽油机调偏装置,可规模减少调偏过程中产生的安全风险,规避环境污染,达到安全环保的目的。