抽油机皮带松紧度与能耗关系研究

赵君峰(大庆油田有限责任公司第八采油厂)

抽油机皮带是保障抽油机系统运行的重要传动组件,受皮带材质影响,在运行过程中难免出现塑性变形现象,一旦皮带断裂将会造成停井问题,不仅浪费能耗,而且影响产量[1-3]。所以,现场维护操作时经常进行皮带松紧度调整,进而延长皮带使用寿命,保障抽油机平稳运行,降低生产维护成本。然而,现有抽油机皮带松紧度调整判定标准及技术手段并不能保证皮带在松紧度合适的情况下运行,反映出现场皮带松紧度调整对生产能耗的影响认识不清,也没有得到足够重视的问题[4-7]。

因此,针对抽油机皮带松紧度与能耗关系进行了研究,为抽油机皮带调整量化提供了新的认识与技术手段。

1 抽油机皮带松紧度调整现状

抽油机皮带松紧度调整时需要停止抽油机并刹车锁定,之后根据抽油机皮带松紧度判定情况移动电动机位置,调整“四点一线”,调整操作完成后启动抽油机。

现场进行抽油机皮带松紧度调整时,基本依据个人经验,不同的人对抽油机皮带松紧度的判定存在较大的差异,调整后的抽油机皮带普遍存在过紧的问题,“四点一线”也无法得到保障。抽油机皮带过紧不仅加大了皮带与皮带轮之间的磨损,加速了皮带塑性变形时间,而且对减速箱轴承产生偏磨影响,易产生减速箱漏油现象,影响了抽油机平稳运行及生产[8-9]。

2 抽油机皮带松紧度调整措施

2.1 抽油机皮带松紧度调整量化装置

为实现抽油机皮带松紧度调整的量化,现场研究应用了抽油机皮带松紧度调整量化装置,其由前端支撑杆、前杆、推拉力计及固定套、后杆、定位挡片、把手组成[10]。抽油机皮带松紧度调整量化装置见图1。

图1 抽油机皮带松紧度调整量化装置Fig.1 Pumping unit belt tightness adjustment quantizer

测试时,将前端支撑杆穿插在皮带下方,按压后杆把手,当定位挡片紧贴皮带轮上方皮带时无法继续下移实现定位,此时推拉力计的线状触点按压皮带达到一定弧度,读取推拉力计显示的数值即可判定抽油机皮带松紧度。

2.2 抽油机皮带松紧度调整量化标准

为确定抽油机皮带松紧度量化装置的应用标准,进行了相关试验。试验考虑抽油机皮带的不同型号和使用状况是否对松紧度判定存在差异,区分现场应用最多的八型机5380型皮带和六型机5080型皮带分别试验。另外,试验考虑不同型号、不同使用状况的抽油机皮带其松紧度合适的数值区间是否会存在较大差异,将应用30 d以上,经过较大塑性变形期的皮带确定为旧皮带。

通过现场验证,选取应用5380和5080两种型号的新、旧抽油机皮带确定皮带松紧度调整量化装置的判定标准。最终将应用抽油机皮带松紧度量化装置的判定标准确定为:

1)5380 型皮带:新皮带松紧度合适区间为90~100 N,旧皮带松紧度合适区间为85~95 N。

2)5080 型皮带:新皮带松紧度合适区间为95~105N,旧皮带松紧度合适区间为90~100 N。

3 皮带松紧度对能耗影响分析

3.1 皮带松紧度对能耗影响试验

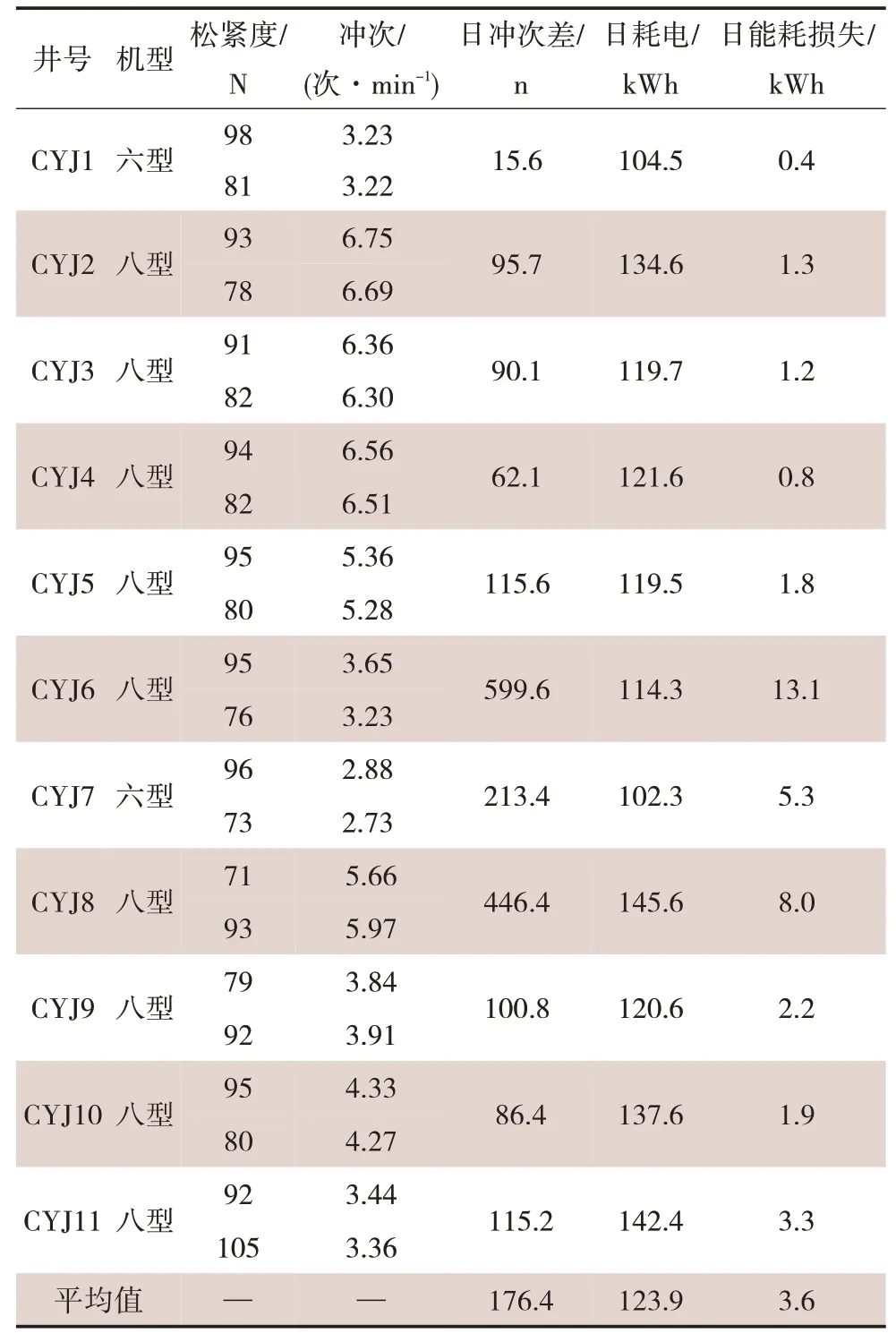

抽油机皮带松紧度调整不佳会带来丢冲次现象,进而影响抽油机能耗。现场试验得出,抽油机旧皮带松紧度不佳会造成日冲次差176.4次、日能耗损失3.6 kWh,抽油机皮带松紧度对能耗影响情况统计见表1。

表1 抽油机皮带松紧度对能耗影响情况统计Tab.1 Influence of belt tightness on energy consumption of pumping unit

进一步分析可得八型机9口,平均日冲次差190.2次、日能耗损失3.7 kWh;六型机2口,平均日冲次差114.5次、日能耗损失2.9 kWh。

3.2 皮带松紧度耗关系分析

1)抽油机皮带松弛时出现丢冲次现象,并且随着松弛力度的加大,丢冲次现象也越发严重,能耗损失也越大,每日可达599.6次,日能耗损失达到13.1 kWh。当皮带松紧度达到一定程度后,皮带会无法带动抽油机运行造成皮带断裂问题。

2)抽油机皮带过紧时也会出现丢冲次现象,如表1中CYJ11井的试验对比数据,这主要是因为皮带过紧会增加皮带轮之间的受力,致使减速箱轴承产生偏磨,影响了运转速度,可见抽油机皮带过紧的危害主要体现在对抽油机系统运行的影响方面。

3.3 皮带松紧度对能耗影响测算

抽油机皮带松紧度对日能耗的影响数值并不高,不足以说明抽油机皮带松紧度对能耗的影响有多大。为此,进行了抽油机皮带松紧度衰减试验,试验选取4口应用新5380型皮带一个月后调整皮带松紧度开始衰减测试,此时新皮带已经过最初的塑性变形阶段,按旧皮带标准判别,试验每隔10 d进行一次测试,试验期间不再调整抽油机皮带松紧度,抽油机皮带松紧度衰减测试数据见表2。

表2 抽油机皮带松紧度衰减测试数据Tab.2 Belt tightness attenuation test for pumping unit N

通过试验结果得出,抽油机皮带松紧度衰减能够达到30 d的有1口井,超过20 d的有1口井,不到20 d的有2口井,说明多数井的抽油机皮带衰减达不到30 d,在20~30 d左右进行一次皮带松紧度调整能够保证抽油机皮带松紧度始终保持在合适状态,进而减少丢冲次现象,降低抽油机生产能耗;试验中S4井在抽油机皮带松紧度衰减试验的第60 d以前发生断裂,说明60 d不调整抽油机皮带松紧度,不仅损失较多能耗,而且皮带发生断裂的概率较大。

按照5 000口井,30 d进行一次皮带松紧度调整,约有10 d处于皮带松紧度不佳的状态,一年就会有120 d皮带松紧度不佳时间计算,5 000口井每年因抽油机皮带松紧度不佳预计会造成216×104kWh的能耗损失,多达137.8万元的成本支出。

4 结论及认识

1)抽油机皮带松紧度调整的相关标准及操作规程执行度较差,无法指导抽油机皮带松紧度调整量化,基本依据个人经验,不同的人对抽油机皮带松紧度的判定存在较大的差异。

2)不同型号、不同使用状况的抽油机皮带,其松紧度合适的数值区间存在较大差异。应用抽油机皮带松紧度调整量化装置确定5380型抽油机皮带,新皮带合适区间为90~100 N,旧皮带合适区间为85~95 N;5080型抽油机皮带,新皮带合适区间为95~105 N,旧皮带合适区间为90~100 N。皮带松紧度量化调整标准的探索,为现场抽油机皮带松紧度调整量化提供了有利的技术支撑。

3)抽油机皮带松紧度不佳会造成平均日冲次差176.4次、日能耗损失3.6 kWh,抽油机皮带松弛和过紧都会造成丢冲次现象,在20~30 d进行一次皮带松紧度调整能够保证抽油机皮带松紧度始终保持在合适状态,进而减少丢冲次现象影响,降低抽油机生产能耗,为现场抽油机皮带松紧度调整周期提供了借鉴,对抽油机日常维护具有指导意义。

4)抽油机皮带松紧度定量调整不仅可以减少丢冲次现象,有效降低抽油机能耗,并且可以延长皮带使用寿命,节省皮带用量,进而节约抽油机生产、维护成本。