大型板类零件圆弧面铣削加工技术研究与应用

李文杰 余小兵 李崇智 田静 胡余平

(二重(德阳)重型装备有限公司,四川 德阳 618000)

非整圆的圆弧面结构在机械零件中比较常见。外圆弧加工通常工艺方法是不连续的弧面围绕工件工装回转中心,采用车削的方式加工,一方面解决单件加工难装夹的难题,另一方面走刀一次可以加工多件产品[1]。内圆弧加工通常工艺方法是工件不动,刀具绕圆弧的回转中心旋转进行钻孔或镗削加工。大型零件圆弧面车削加工需要有满足工件回转半径的大型车床,结构特殊的圆弧结构零件还要制作复杂的装卡工装。外形尺寸大的特殊零件,通过工件回转方式加工难度较大,特别是单件或小批量生产模式下,其加工制造成本很高。此外圆弧半径测量较难,仅通过圆弧样板来检验,只能大致上观测到圆弧面是否合格,并不能获得准确的测量数据[2]。降低该类零件制造成本,控制圆弧面加工精度就成为该类零件加工面临的问题。

通过分析数控铣削圆弧半径编程尺寸精度对形状的影响,结果表明数控铣削圆弧程序精度不仅仅影响零件的尺寸加工精度,有时还会影响到零件形状[3]。分析不同方式的插补后加减速控制对加工精度影响,结果表明圆弧走刀路径按指数函数插补方式进行,插补后加减速的控制方式指令轨迹与实际轨迹有较大偏离,而直线型插补后加减速的控制方式指令轨迹与实际轨迹基本重合[4]。

基于上述现状开展大型板类零件圆弧面铣削加工研究,从加工原理、程序设计、机床精度、误差分析等方面进行剖析,研究该类零件圆弧面加工技术及应用。以解决该类零件单件加工模式下,加工周期长、制造成本高、精度控制难的问题。

1 结构简介

1.1 结构特征

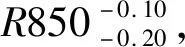

大型板类零件为薄板类结构,宽度两侧为同心外圆弧面,长度方向有内圆弧面,见图1。该类零件常用于液压机支承部位。内圆弧面、外圆弧面与相关零件有较高的配合精度。

图1 大型弧面板结构Figure 1 Structure of large arc surface plate

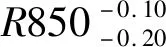

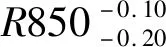

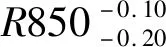

1.2 精度指标

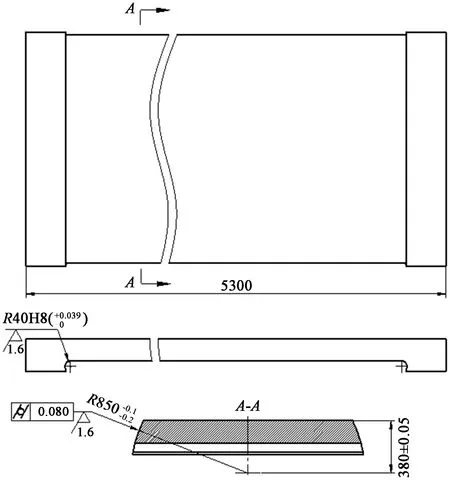

图2 结构简图Figure 2 Structure diagram

2 工艺分析

2.1 内圆弧工艺方案分析

内圆弧面加工方案有两种方案:镗削加工方案、铣削加工方案。

内圆弧铣削加工是在数控机床上采用带R的铣刀盘。R刀具加工轮廓表面,有利于降低粗糙度值。但刀具结构受圆弧面空间限制,加工中须避免刀具与工件干涉。圆弧铣削对刀具的精度要求高。铣削的轮廓精度控制难度大。

2.2 外圆弧工艺方案分析

外圆弧面加工方案有两种:车削加工方案、铣削加工方案。

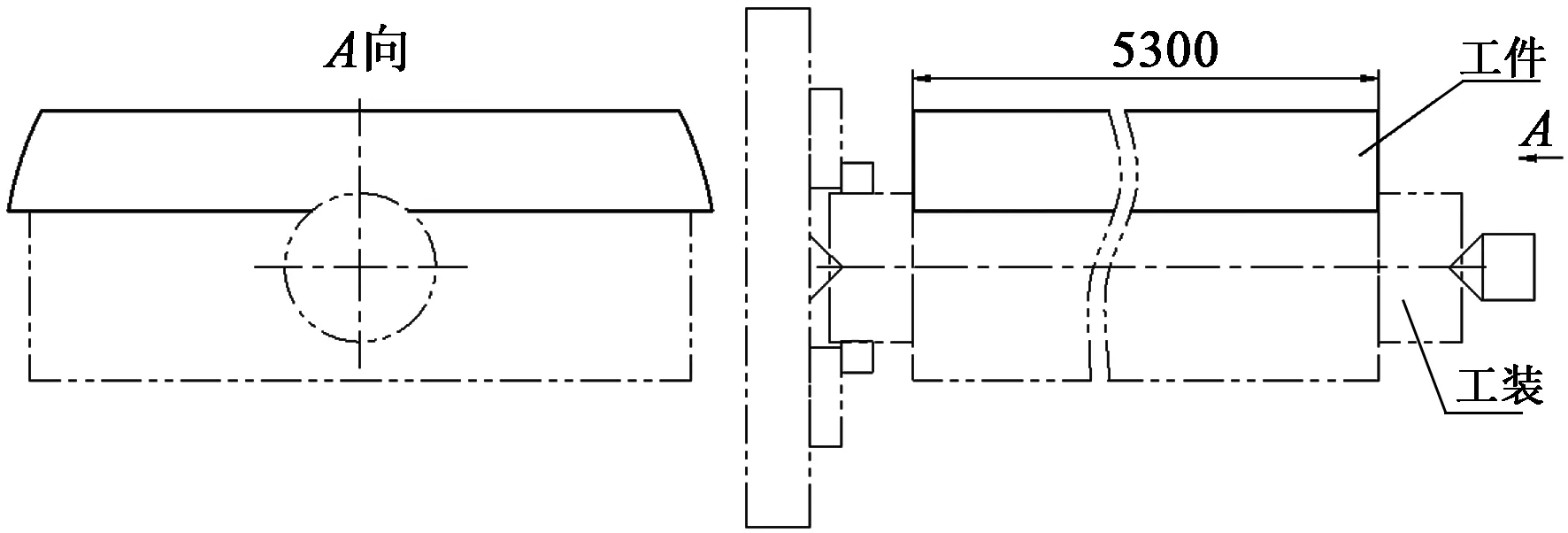

外圆弧车削加工方案是工件绕圆弧的回转中心回转运动进行车削加工。但该类型零件的回转半径较大,回转中心不在工件本体,车削加工需要满足回转半径的大型车床,并且还要制作复杂的工装,见图3。车削用工装两端要有车削工艺卡头,卡头上设置中心孔,中心孔与工件圆弧回转中心重合,工装与工件厚度端面定位,工装根据工件重量分布进行配重设置,保证车削加工平衡。这类工装外形尺寸大,重量重,其制造成本往往高于零件自身的价值。特别是单件生产模式下,车削工装为一次性使用,工装费用投入较大,零件加工制造成本很高。

图3 车削装卡示意图Figure 3 Schematic diagram of turning clamping

2.3 加工方案评估

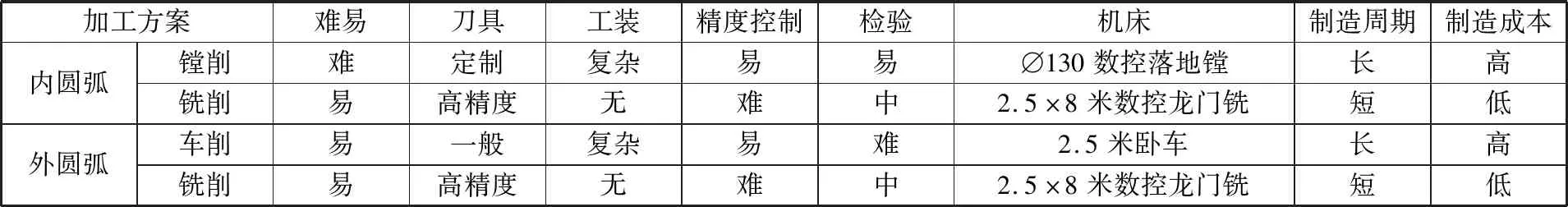

根据内圆弧面、外圆弧面工艺性,从加工难易程度、刀具要求、工装要求、精度控制难易程度、检验方法、机床选择、周期、成本等方面对几种加工方案进行比较,见表1。

表1 几种工艺方案的综合比较Table 1 Comprehensive comparison of several technological schemes

综合评估,内外圆弧面采用铣削加工方案,制造周期短、制造成本更低,是合理的工艺方案。但铣削轮廓精度控制难度大,需要在精度控制方面进行研究分析,并采取应对措施。

3 铣削工艺方案

根据上述工艺分析,内外圆弧面采用铣削方案加工。结合零件结构特点,以内外圆弧面三轴数控机床铣削加工为研究对象,通过研究数控走刀方式、刀具选择、刀具切削残留、精度控制、检测方法等对加工精度的影响,探索最优的工艺方案,解决该类结构三轴数控机床铣削加工难题。

3.1 内圆弧加工方案

(1)内圆弧面粗加工余量设置

零件为板类件,其内圆弧面为台阶面过渡部位,切削时零件容易产生内应力,零件粗加工阶段需要粗加工内圆弧面,单边留余量3 mm,进行人工时效处理消除内应力。人工时效后进行一次半精铣加工,单边留余量1 mm。

(2)铣削程序设置

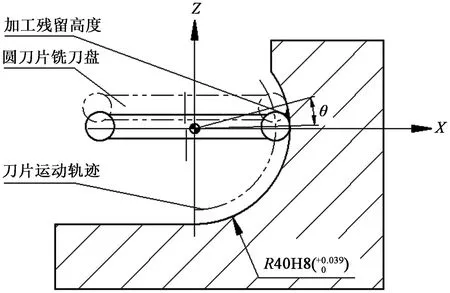

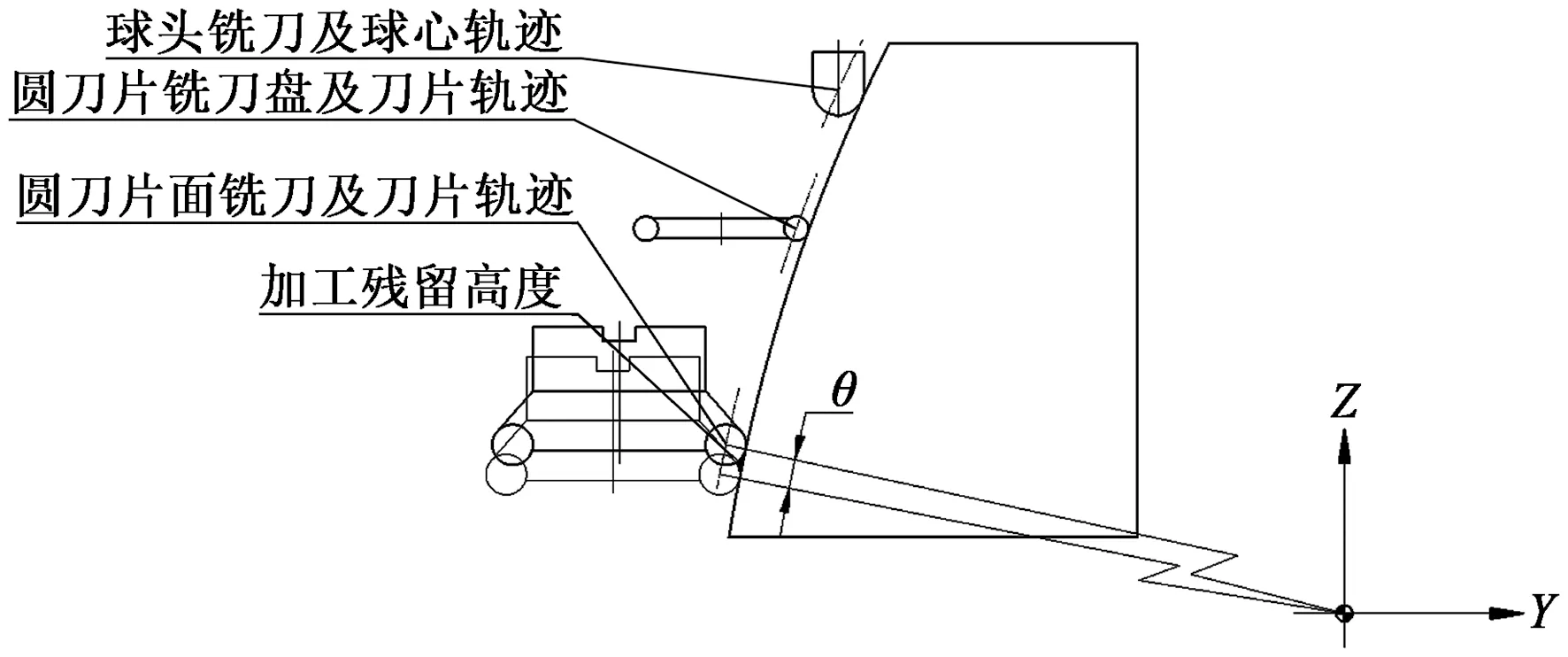

根据等残留高度的自由曲面三轴数控加工刀具轨迹规划研究[6],沿内圆弧面的法矢方向将曲面偏置一个刀具半径值,得到该曲面的偏距面,在偏距面上基于等残留高度来规划刀具轨迹,见图4。通过数控程序圆周分度密化轮廓曲面。选用数控龙门铣镗床,机床为X、Y、Z三轴联动。避免机床圆弧插补,有利于保持较好机床加工状态和插补精度。机床三个轴的循环运动次序为:Y轴直线插补走刀1677 mm→X轴和Z轴联动一个步距角θ插补→Y轴直线插补走刀1677 mm。

图4 内圆弧铣削加工示意图Figure 4 Schematic diagram of milling of inner arc surface

(3)刀具选择

选择R刀具加工轮廓表面,有利于降低粗糙度值。但刀具结构受圆弧面空间限制,加工中须避免刀具与工件干涉,选用圆刀片平面铣刀盘是加工该结构的有效刀具。

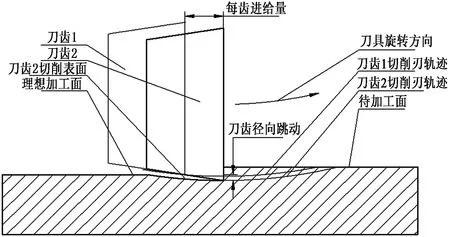

(4)消除刀具误差有利于提高加工面的精度

根据刀具的结构,刀具制造精度和每个刀齿的安装精度具有一定的误差,见图5。该误差为刀具制造安装误差无法消除,这种刀具误差对加工圆弧的形状精度误差成倍放大。可通过测量每个刀齿在圆周上轴向跳动、径向跳动判定刀具精度情况。当跳动值>0.01 mm,圆弧面铣削精度将无法满足尺寸精度要求。为消除这种误差,刀盘上只保留一个刀片,其余刀片全部拆除,加工时始终是一个刀片加工圆弧,从而消除刀具误差的影响。

图5 刀具误差检测示意图Figure 5 Schematic diagram of cutter error inspection

(5)计算数控程序段间的相邻步距角产生刀具加工残留

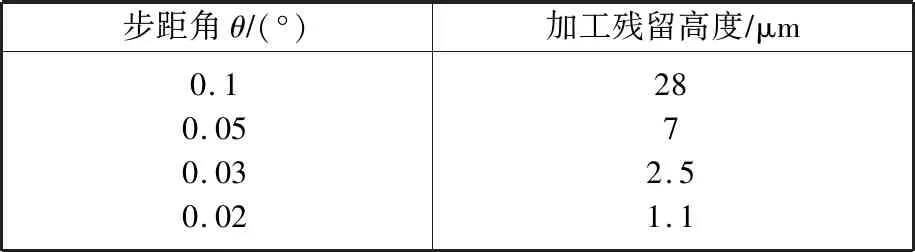

加工完的轮廓在相邻的步距角间会产生加工残留高度,如图4所示。刀具残留的高度直接影响加工表面粗糙度值,步距角越小,刀具残留值也随之变小,但走刀次数将增加,加工周期长,加工成本上升。因此保证表面粗糙度前提下,应选择较大的步距角。数控程序步距角的选择根据刀片直径、圆弧面半径R40H8确定。选∅10 mm圆刀片,不同的步距角角度,精确计算其加工残留高度值,结果见表2。根据计算结果,步距角取值0.3°时,残留高度Ra0.8 μm,低于最终表面粗糙度Ra1.6 μm,可以满足加工需要。

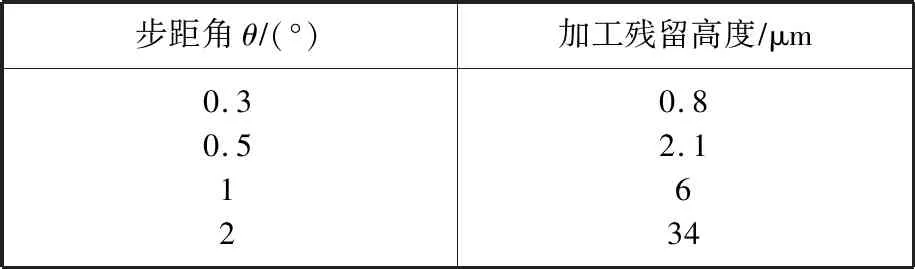

表2 步距角对残留高度的影响结果Table 2 Effect of step angle on residual height

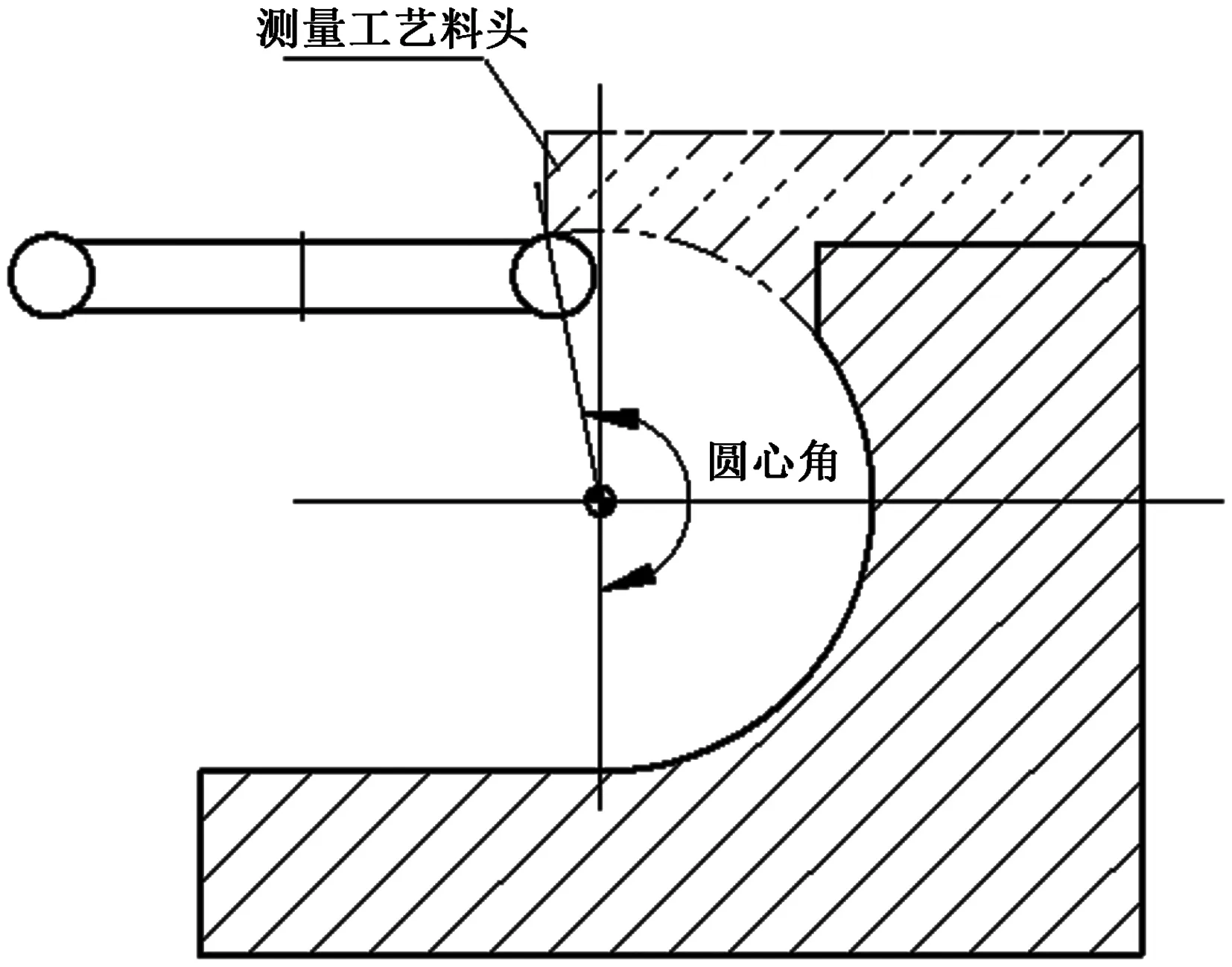

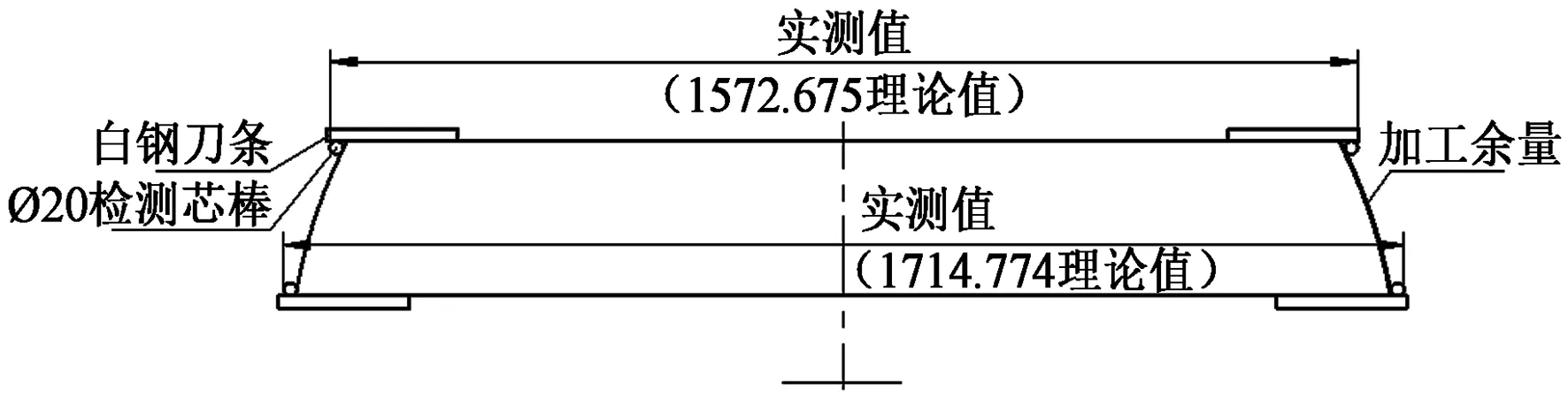

加工过程中尺寸测量及控制。内圆弧面圆心角为127°的小半圆结构,圆弧半径尺寸无法直接测量,粗加工阶段,在圆弧长度方向留50 mm的工艺料头,使内圆弧圆心角大于180°,便于内径千分尺测量圆弧直径,见图6。精铣内圆弧面前,先在工艺料头段进行试加工,走程序半精加工内圆弧槽,使用内径千分尺测量内圆弧面直径尺寸,确定精确的加工余量值,去除工艺料头后修改程序参数再精加工。精加工后,最终检验通过制作弧形样板、激光跟踪仪检测形状和尺寸精度。

图6 内圆弧面尺寸测量Figure 6 Dimensional measurement of inner arc surface

3.2 外圆弧加工方案

(1)外圆弧面粗加工余量设置

零件为板类件,精加工避免工件内应力的影响,零件粗加工外圆弧面留余量3 mm,进行人工时效处理消除内应力。人工时效后进行半精铣和精铣加工。

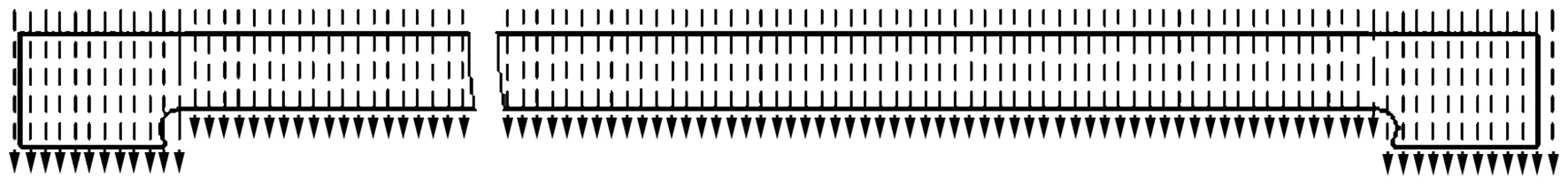

(2)铣削程序和刀具轨迹设置

以三轴机床加工为研究对象,采用铣削加工方式完成外圆弧面精加工,见图7。铣削加工是通过数控插补运动铣削圆弧面,外圆弧面刀具轨迹有圆弧插补、直线插补两种方式,见图8。圆弧插补走刀方式加工精度受到机床摩擦力、反向间隙、机床增益、切削运动加速度等影响,并且随着加工圆弧尺寸增大,圆柱度误差随之增大。直线插补走刀方式加工可以减少机床插补次数,有利于保持较好机床加工状态和插补精度。机床三个轴的循环运动次序为:X轴直线插补走刀5300 mm→Y轴和Z轴联动一个步距角θ插补→X轴直线插补走刀5300 mm。

图7 外圆弧三种铣削示意图Figure 7 Schematic diagram of three kinds of milling of outer arc surface

(3)刀具选择

选择R刀具加工轮廓表面,有利于降低粗糙度值。该圆弧面加工可采用的刀具有球头铣刀、圆刀片面铣刀、圆刀片铣刀盘等,刀具R半径越大,刀具切削残留量越小。图6所示的三种刀具加工原理相同,但球头铣刀对机床转速要求更高。综合比较圆刀片面铣刀的刚性好,转速需求容易满足。

(a)圆弧插补(G2/G3)刀具轨迹

(4)刀具及切削用量的选择

(5)计算数控程序段间的相邻步距角产生刀具加工残留

表3 步距角对残留高度的影响结果Table 3 Effect of step angle on residual height

(6)刀具精度对加工表面精度的影响

圆弧的圆心角较小,根据模拟计算,刀具刀齿轴向跳动误差对圆弧面的影响可以忽略。但刀具刀齿径向跳动误差直接影响圆弧面的表面粗糙度和尺寸误差,如图9所示。由此可见刀齿径向跳动误差不但对微观表面粗糙度产生较大影响,而且对尺寸精度产生影响。因此控制刀具精度是保证加工表面精度的关键因数之一。加工前检测刀盘上各刀齿的径向跳动值,保证径向跳动误差<0.01 mm。当刀具误差无法消除时,通过减少刀盘齿数方式,保留一个刀片,从而完全消除这种误差。加工时始终是一个刀片加工圆弧,从而达到理想的加工表面。

图9 刀齿径向跳动对加工表面的影响Figure 9 Influence of the radial runout of cutter tooth on the machined surface

(5)外圆弧位置精度控制

图10 外圆弧面精度控制方案Figure 10 Accuracy control scheme of outer arc surface

6 方案实施

内外圆弧面的加工技术应用于某大型压力机支承板的加工,工件材质30Cr2Ni2MoV,Rm≥1070 MPa。加工设备选用XK2125×80大型数控龙门铣镗床,机床为X、Y、Z三轴联动,机床允许转速800 r/min。

内圆弧面R40H8加工选用某圆刀片平面铣刀,刀具直径∅160 mm,刀片半径R6。实测刀盘各刀齿轴向跳动、径向跳动误差为0.01~0.03 mm,无法满足加工刀具精度的要求。实际加工中保留一个刀片,其余刀片拆除,将刀具轴向和径向误差消除为0。相邻刀轨步距角取值0.3°,切削用量ap=0.1 mm,vc=120 m/min,fz=0.08 mm。

采用上述工艺方案,在XK2125×80数控龙门铣镗床完成了板类件内圆弧面、外圆弧面的高精度铣削加工,加工后用对比块检查粗糙度,用样板检测圆弧面形状,用激光跟踪仪在圆弧测量若干点,找出圆弧最佳圆心坐标,通过计算得出圆弧半径、轮廓度、形状精度[7]。尺寸、粗糙度、圆柱度检测数据见表4。

表4 圆弧面检验数据Table 4 Inspection data of arc surface

7 结论

(1)三轴数控机床圆弧铣削采用程序步距角密化加工方式,其加工精度优于圆弧插补加工精度。

(2)圆弧轮廓铣削刀具精度对圆弧面的尺寸精度、粗糙度影响很大。通过减少刀片数量,能够消除刀具误差,提高圆弧面的加工精度。

(3)数控程序圆周方向分度密化,减小步距角有利于减小刀具切削残留高度,提高圆弧表面加工质量。

(4)圆弧面加工过程的检测和余量计算是保证圆弧面精度的重要辅助手段。