06Cr19Ni10高压不锈钢管热弯曲及装焊工艺

罗敏

(二重(德阳)重型装备有限公司,四川 德阳 618000)

轧机管路中的液压系统和高压除鳞系统的工作压力根据各系统工况分别有16 MPa、20 MPa、25 MPa、31.5 MPa,属于高压管道。大量管道采用材质06Cr19Ni10不锈钢管,这种钢的焊接性比较好,强度和耐腐蚀性优良。标准GB/T 14976—2012《流体输送用不锈钢无缝钢管》规定了其化学成分,如表1所示。常用规格有∅60 mm×5 mm、∅76 mm×5 mm、∅48 mm×8 mm、∅42 mm×5 mm、∅114 mm×5 mm等。管道的弯曲成形和管口的焊接质量以及焊接后处理的质量等直接关系到工作效率和工程的顺利进行。采用合理的制作工艺特别重要,结合多年管道制作生产的经验,总结分析了工艺,并提出了部分工艺的改进方案。

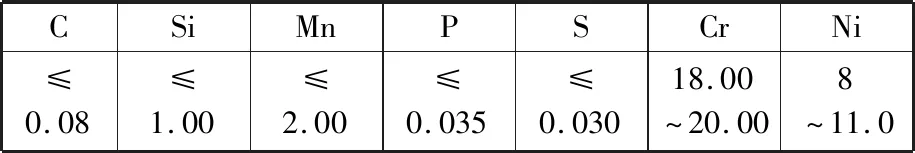

表1 06Cr19Ni10化学成分(质量分数,%)Table 1 Chemical composition of 06Cr19Ni10 (mass fraction,%)

1 下料及坡口制备

奥氏体不锈钢表面应防止附着和接触卤化物,不宜直接放置在混凝土地面以及碳钢钢板上。因此制作时将不锈钢管子放置在木板上或竹席垫上不直接放在碳钢类工作平台或水泥地面上,防止不锈钢管路受到污染。管子下料时,应考虑留有足够的余量,便于弯曲时夹持定位,调整补偿。要求切割管端垂直,所有管端的飞边毛刺打磨光滑。用压缩空气或其他方法清除管子内壁附着的杂物。采用机械加工与砂轮切割方式下料以及坡口制备,坡口一般采用V型坡口,少部分采用U型坡口。管子下料时单管段采用不考虑焊缝存在法,因为奥氏体不锈钢受热收缩率大,对全焊透焊缝的每一口焊缝的收缩量有3~5 mm。这正是焊缝坡口的间隙尺寸,以图1为例,生产1000 mm的管段,装配时装配成1004 mm,单管段下料为500 mm,焊缝冷却后的管段尺寸也就是1000 mm±1 mm,在管路制造的公差范围之内。

图1 管子装配尺寸Figure 1 Pipe fitting dimensions

2 管子的弯曲

2.1 管子弯曲成形分为冷弯和热弯

2.1.1 管子冷弯

标准JB/T 5000.3—2008《重型机械通用技术条件 第3部分:焊接件》中规定了管子中心线弯曲半径R与管子外径D的关系:D≤42 mm,R≥2.5D;D>42 mm,R≥3D。

冷弯在专用的弯管机上进行,一般常温下弯曲。弯曲处不允许出现波纹和扭曲,弯曲半径处的圆度和减薄率符合图纸要求。

2.2 管子热弯

2.2.1 管子热弯展开长度计算

弯管前应在管壁上画出加热管段展开长度。加热管段展开长度按(1)式计算:

L=παR/180=0.0175αR

(1)

式中,L为加热段展开长度(mm);R为弯曲半径(mm);α为弯曲角度(°)。

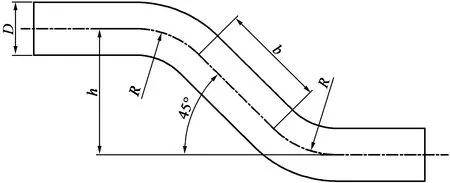

以图2为例计算管子加热长度=0.0175×(45+45)×R+b=1.575R+b

图2 管子加热长度计算Figure 2 Calculation of pipe heating length

2.2.2 管子热弯加热温度及方法

不锈钢管子采用加热弯曲成形时,加热温度为900~1000℃。弯曲过程中温度不得低于700℃。热弯的加热方式采用氧-乙炔火焰加热。不锈钢管采用热弯时管内必须充砂。不论管径大小一律装细砂,砂子粒径为2~4 mm,砂子应选用耐热性能好的河砂或海砂。管内充砂热弯的主要工序是:画线、充砂、加热、弯曲、冷却清砂、热处理等。用于弯管的砂子必须进行干燥处理。管子灌砂时,应边灌砂边用榔头敲击,使之装实。不充许用铁锤敲打,榔头重量应按管径进行选择:

D>200 mm 榔头重4~5 kg

D=200~100 mm 榔头重2~4 kg

D<100 mm 榔头重0.5~1 kg

管子加热升温要缓慢,并时常转动管子,以便加热均匀,保证管子热透,并防止过烧和渗碳。管子加热好后放在平台上缓慢用人力或卷扬机弯制,并且用力方向一致。热弯后应在5℃以上静止空气中缓慢冷却。管子弯好后,冷却时往往略有回弹,故在弯管时应比样板多弯3°~5°。不锈钢管弯管结束时温度为710~980℃。

2.2.3 不锈钢管子热弯曲成形时常见缺陷产生的原因分析

(1)弯曲部位局部凹凸、褶皱,其产生原因是加热不均匀或浇水冷却不当,使内侧温度过高;施力角度与钢管不垂直,施力不均匀,有冲击现象;管壁过薄,充砂不实在,有空隙。

(2)椭圆度指标过大,其产生原因是弯曲半径太小,在弯曲时未用榔头将砂填充实在。

(3)管壁减薄太多,其产生原因是弯曲半径太小,加热不均匀或浇水冷却不当,使内侧温度过低。

(4)产生裂缝,其产生原因是钢管材质不合格或加热燃料中含硫过多,浇水冷却太快或温度太低。

3 不锈钢管路焊接管口的装配

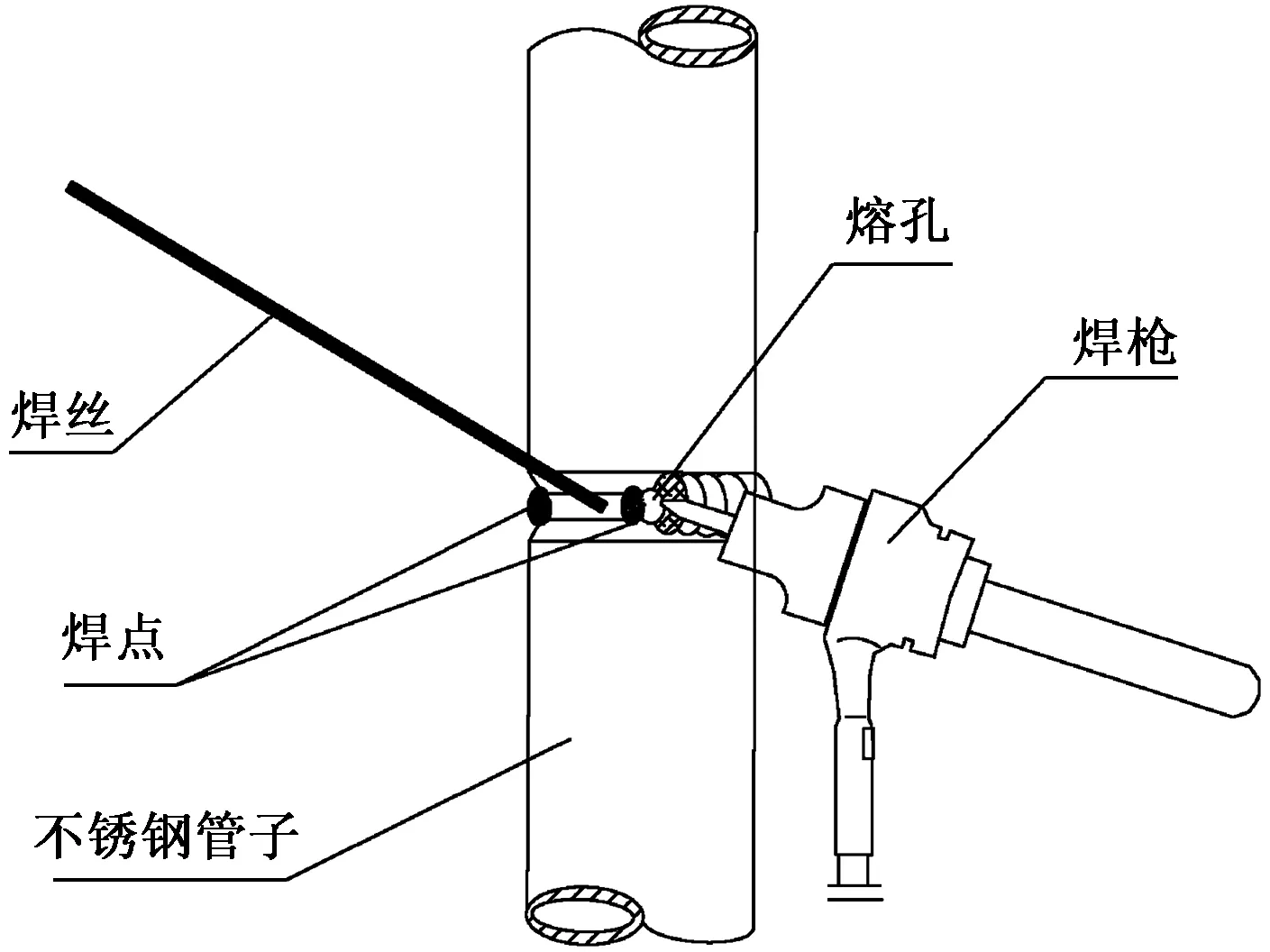

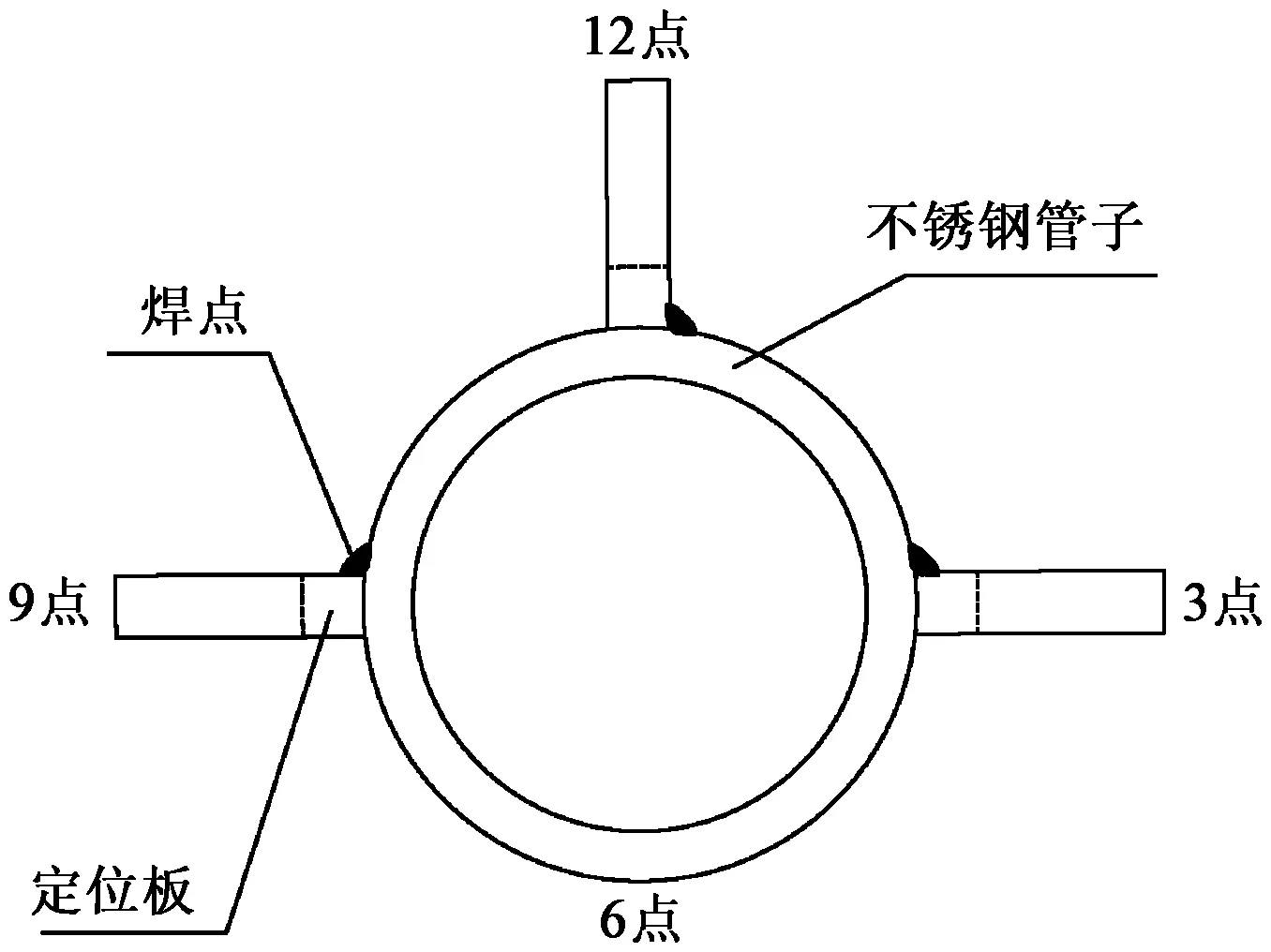

3.1 实点点焊定位管口

实点点焊定位管口的装配如图3所示。该方式的定位焊点在焊接时将留在焊道之中,作为正式焊缝的一部分,焊缝打底时要求焊透且无缺陷,因此定位焊缝两端修磨成斜坡形,当正式焊缝焊到点焊处时会形成一个小熔孔,来熔掉这个焊点,成为正式焊缝的一部分,但很不好掌握,需要操作经验很丰富才能顺利完成,所以此处最容易形成内凹、未熔合、未焊透。如果采用定位板定位的方式就会改善很多。

图3 实点点焊定位管口的装配Figure 3 Assembly of solid spot welding positioning nozzle

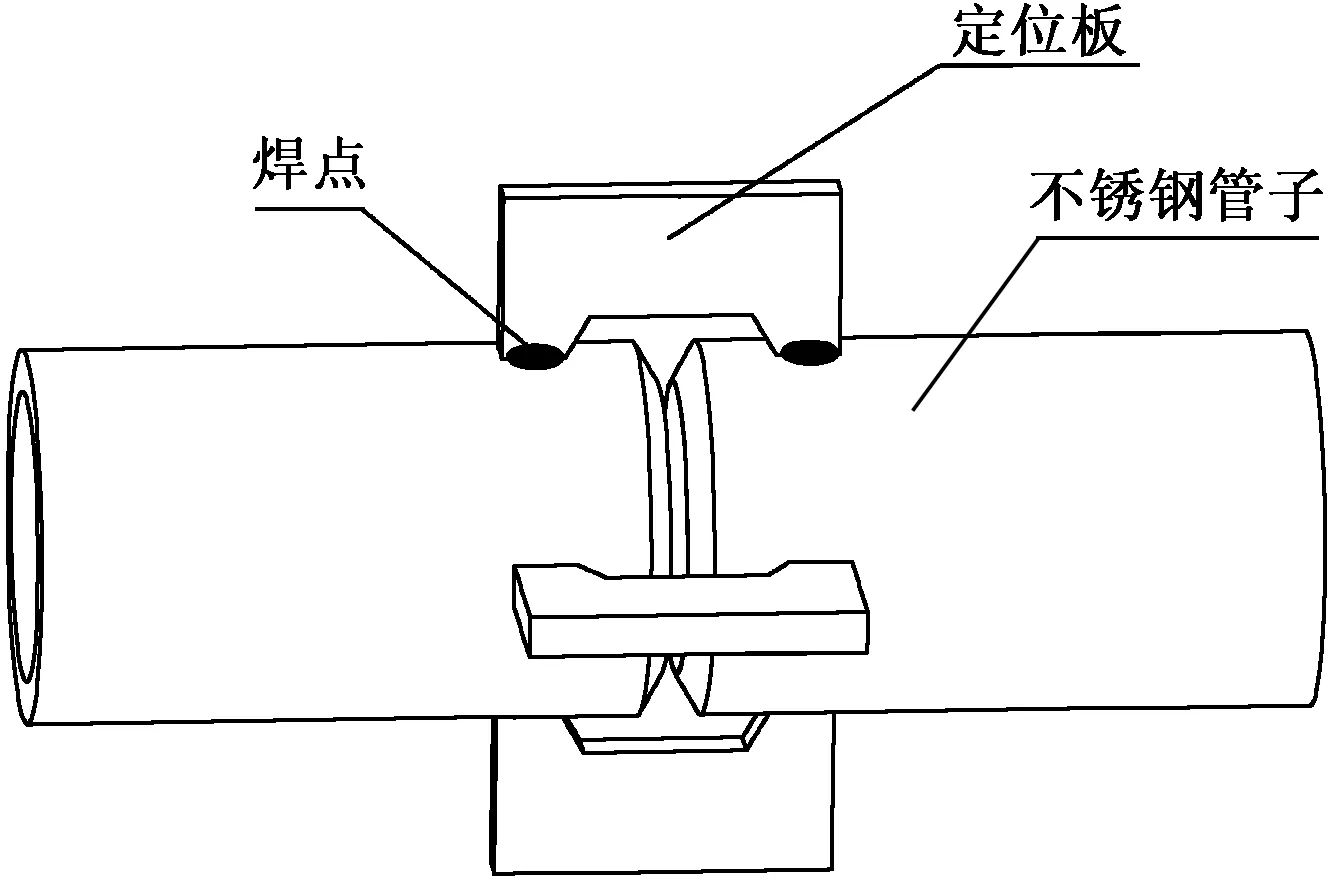

3.2 定位板定位管口

定位板定位管口的装配如图4所示。该方式的定位采用与母材相同材质的钢板与管口的坡口边沿10 mm以外处定位点焊。当正式焊缝焊到定位板时再将其用手锤打掉。当全部打底焊缝焊接完成后再将点在管口的点焊疤磨去。在装焊定位板时,应注意将与管子表面的焊点,焊在定位板的同侧,这样才容易敲掉定位板。在焊接时优先采用定位板定位管口的装配方式。

图4 定位板点焊管口的装对Figure 4 Assembly of positioning plate spot welding nozzle

4 奥氏体不锈钢管子的焊接

材质06Cr19Ni10奥氏体不锈钢具有良好的焊接性,不需要焊前预热和焊后保温等措施,控制好层间温度,不产生过热是关键。但是如果焊接工艺不正确,焊接材料选择不当,操作方法不正确,也会产生晶间腐蚀、热裂纹、咬边、凹陷、凸瘤等缺陷。选择合适的焊材和小线能量来防止焊缝的致命缺陷,而正确的操作方法是控制焊缝成形缺陷的关键。

4.1 焊丝的选用

06Cr19Ni10奥氏体不锈钢焊接选用AWS A5.9 ER308焊丝。

4.2 焊接方法

焊接方法选用钨极氩弧焊(TIG),接线方式采用直流正接(即钨极为负、工作台和焊件为正),由于电弧在焊件阳极区产生的热量大于钨极阴极区,焊件有较深的熔深,焊接生率高,热量集中,焊件的变形比较小,又因为采用循环水来冷却焊接电缆、焊枪和钨极,因而钨极不容易过热与烧损。钨极采用铈钨极。铈钨极电子逸出功低,化学稳定性高,允许的电流密度大,无放射性[1]。钨极氩弧焊由于是采用透明的氩气做溶池保护氛围,熔池便于观察,且填充焊丝没有电流通过,一般不会产生焊接飞溅。因为钨极氩弧焊的焊接热源和填充焊丝可分别控制,因而其热输入比较容易根据溶池温度调整,便于焊接操作及控制焊缝成形,此焊接方法可进行全位置焊接,同时是实现单面焊双面成形的理想方法。

4.3 焊接实例

用∅60 mm×5 mm的管子为例,来介绍这种管子的焊接。

4.3.1 焊接坡口的装配

装配时用三块4 mm厚的不锈钢钢板点固在焊口的两头,要保证管子与管子同轴同心,坡口角度为60°±2°,装配间隙3.5~4 mm,错边量≤1.0 mm,钝边为0~0.5 mm。将焊口内外20 mm的油污、杂质清理干净。不锈钢对杂质的有害作用非常敏感,不锈钢表面污物一般用丙酮液体消除,存在较厚的氧化皮时,可以采用细不锈钢丝刷进行打磨,也可用刮刀铲去表面氧化膜使焊接部位露出金属光泽。

4.3.2 管子内部通氩气保护

焊口内部保护用的氩气与焊接用氩气纯度均要求≥99.99%。管子内充氩气是为了防止焊缝背面氧化。氩弧焊时管子内部即焊缝背面应提前输送保护氩气,空气排尽后,再开始焊接。焊接过程中也要不断地向管内充氩,使内部焊缝得到充分的保护。焊接完成后还要滞后停气,待焊缝冷却至室温再停止充保护氩气。氩气保护效果可根据焊缝颜色进行判断,金黄色和银色则保护效果好,蓝色尚可,其它颜色则不佳。管道内充氩气量参考表2所示。

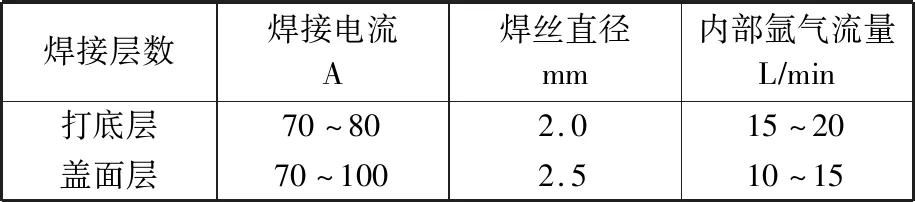

表2 管道内充氩气的流量Table 2 Flow rate of argon filling in pipe

4.3.3 焊接时操作工艺

由于是依靠手工操作,在看似简单的操作中,蕴藏着很高的技术含量,操作时的动作平稳与否,持焊把的角度不同,以及目视的方位,都可能产生不同的产品质量。焊接不锈钢管道时,钨极干伸出长度约5~8 mm,钨极与熔池间距3~6 mm以保证电弧的稳定燃烧。为了加强保护效果,喷嘴与焊件应保持较大的夹角,接近于或垂直管子,并随着管子的圆表面而转动,保持在70°~85°间,而焊丝与管子熔池的夹角一般为15°~20°,这样有助于熔池被保护气覆盖,并避免焊丝碰撞钨极,手动送丝时动作要轻,不能搅动氩气保护层,以免空气侵入,破坏气体保护圈。用手的食指或中指轻触工件表面作为支点绕管子表面随熔池移动,其余手指握住焊枪手柄,大拇指按在焊枪的脉冲开关上。另一只手夹持焊丝,象握筷子一样的动作,但拇指需要来回的不停撵动焊丝向熔池输送焊丝。全位置焊接时,采用右手焊接管子右半圈位置即6点至3点到12点位置,左手焊接管子左半圈位置即6点至9点到12点位置;当管子焊口可以翻转时,采用180°翻转,焊工可以坐在小凳子上,采用右手焊接管子3点到12点位置,左手焊接管子9点到12点位置,管子的焊接位置点位见图5所示。液态金属在重力的作用下会下坠,因此在管子水平12点的位置附近时采用短时灭弧的操作方法防止管道内上部焊缝下坠塌陷。在1点向12点方向焊接时,以及11点向12点方向焊接时,观察熔池的颜色,红色特别深,且有下坠趋势时,大拇指控制脉冲开关反复熄弧和引弧来控制熔池的温度,不让其过热。断弧时间要控制在0.8 s以内,以通过衰减气滞后来保护熔池,防止产生缺陷。通过这种方式能很好的控制焊缝的成形,管子内部可形成均匀的一圈焊缝。焊接时选择小的线能量,并随时注意焊缝底部熔孔大小,通过焊丝金属在坡口两边熔入,从而使管子坡口中熔孔两边保持一致,保持相同的熔孔尺寸,这样焊缝成形才均匀,美观。

图5 管子的焊接位置点位Figure 5 Welding position of pipe

5 奥氏体不锈钢06Cr19Ni10管路的焊后处理

焊后处理包括表面抛光和钝化处理。奥氏体不锈钢内含有铬、镍、铁、少量的碳等,在焊接的受热过程中,不可避免地会生成氧化皮,氧化皮使金属表面的电化学腐蚀加快,不锈钢管子与氧化物的热膨胀系数不同,也会产生相应的应力,表面应力的存在加快了表面的应力腐蚀。去除不锈钢表面的氧化皮对防止不锈钢表面腐蚀,保持表面光洁、延长不锈钢的使用寿命,具有重要的实际意义。因此为了增加奥氏体不锈钢的耐腐蚀性,焊后对其进行表面处理,充分活化,显露出新鲜的金属基体,然后再通过钝化过程形成完整、稳定的钝化膜是奥氏体不锈钢06Cr19Ni10管路制作必须的工艺过程。

5.1 表面抛光

不锈钢焊接件表面如有划痕、焊接飞溅物和污点等,会加快腐蚀,如将不锈钢表面抛光,就能提高其抗腐蚀能力,表面粗糙度值越小,抗腐蚀性能就越好。因为粗糙度值小的表面能产生一层致密而均匀的氧化膜,这层氧化膜能保护内部金属不再受到氧化和腐蚀作用。用砂轮机、抛光机或其它机械方式消除表面粗糙状态。

5.2 钝化处理

钝化处理是在不锈钢的表面人工地形成一层氧化膜,以增加其耐腐蚀性。

5.2.1 钝化处理前先进行预处理使氧化皮变得疏松。

机械法:用砂轮机、抛光机或其它机械消除表面粗糙状态。化学法:有机溶剂(如汽油)溶解油脂和除污,应用碱性溶液除油,酸性溶液去除表面氧化物。酸洗的目的是去除氧化皮,对局部焊缝不能浸洗的用刷子蘸取酸洗液刷洗,直到呈白亮为止,再用清水冲净。也可用酸膏酸洗,将配制好的酸膏涂敷于焊件的焊缝表面上,停留几分钟后,再用清水冲净。

5.2.2 钝化是在酸洗后进行的。

奥氏体型不锈钢可钝化性较好[2]。铬、镍属于钝化性强的元素,钝化膜的稳定性随铬镍含量的提高而增加,另外表面越光洁钝化性越好。钝化液是一定比例的硝酸水溶液。将前工序的焊接管路浸在钝化液池中,处理时间根据钝化液的浓度和温度而变化,一般约为60 mm,处理温度为室温。对长而异形的焊接管路焊缝处理方法是将钝化液在焊缝表面擦拭,然后用冷水冲,再用布仔细擦洗,最后用热水冲洗干净,并将其吹干。经钝化处理后的不锈钢,外表全部呈银白色,具有很高的耐腐蚀性。

6 结论

(1)不锈钢管子下料时,采用单管段不考虑焊缝存在法下料方便快捷。

(2)不锈钢管子热弯曲结合常见缺陷产生的原因分析总结出管内充砂方法细则、控温要求与操作手法相结合来保证管子的弯曲符合图纸要求。

(3)焊接时采用定位板定位管口的装配方式,来提高焊接质量。

(4)采用左右手交替焊接适当位置焊口,提高工作效率减低劳动强度。

(5)采用小的线能量输入,并在管子水平12点的位置附近采用短时灭弧焊接以及合理的运条方式焊接保证焊缝成形与焊接质量。

轧机中不锈钢06Cr19Ni10管路制作中,在管子下料、热弯曲成形、装配焊接、焊接完成以后的后处理工序从工艺上采取措施,管路经过1.25倍工作压力的试验和抽探焊接管口RT射线检测均合格,管路尺寸形状以及焊后抛光钝化处理都通过检查为合格产品,证明这些工艺措施是可行的,可以加以推广应用。