再生混凝土制备工艺研究进展

任 涛

(中铁十七局集团第二工程有限公司 陕西西安 710024)

1 引言

随着我国交通建设、建筑工程以及水利水电等基础设施建设行业的迅速发展,工程建设中的集料供应缺口越来越大[1]。为了解决工程建设中集料不足以及废弃混凝土填埋处理造成污染环境的问题,常采用将废弃混凝土经破碎、筛分等工艺制备再生骨料,部分或全部代替天然骨料配制再生混凝土用于基础设施建设中的消纳方法。但在实际应用过程中依然存在再生骨料取代率低,且再生混凝土仅在非承重附属结构小范围使用的问题[2]。

国内外研究学者对再生混凝土工作性、力学特性、收缩性以及耐久性的提升技术做了大量的研究工作并取得了一定的成果[3-6]。目前众多新材料和新技术措施能够针对性解决再生混凝土的特定性能缺陷,但存在应用可行性与经济性的限制,难以系统性地解决再生混凝土的大范围应用问题。再生混凝土在基础设施建设中的应用包括设计、制备与施工等多个环节,由于再生骨料与天然骨料之间性能差异,传统水泥混凝土制备方法不能完全适应于再生混凝土的工程施工,部分学者针对再生混凝土组成设计方法核心科学问题和再生混凝土制备的关键技术问题分别进行了深入研究,但相应的系统性综述分析却鲜有涉及。

鉴于再生混凝土制备工艺对再生混凝土在基础设施建设推广应用的关键作用,为了大幅度提高再生骨料在基础设施建设中的利用率并扩大其使用范围,有效地实现再生混凝土的应用价值和经济效益,本文系统地评述了再生混凝土制备工艺中关键环节的研究现状,分析现有研究存在的问题并对后续研究提出了建设性意见。

2 再生混凝土制备工艺

水泥混凝土的制备是将水泥、骨料、水、外加材料按设计配合比称量后,拌制成质地均匀、颜色一致、具有一定流动性的混凝土拌和物。考虑再生骨料与天然骨料差异性较大,传统方法难以应用于制备再生混凝土,国内外学者对再生混凝土制备流程中拌和工艺等关键环节进行了深入的研究[7-8]。

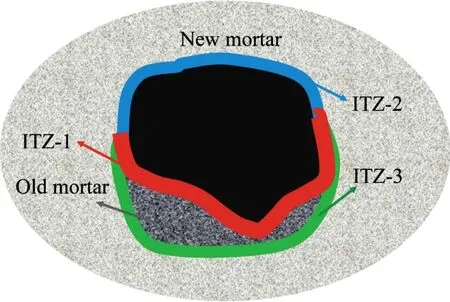

再生混凝土结构较普通混凝土结构复杂,普通混凝土具有骨料-砂浆单一界面过渡区(Interfacial Transition Zone,ITZ),而再生混凝土内部具有三个界面过渡区,见图1:再生骨料和旧水泥砂浆界面过渡区(ITZ-1),天然骨料和新砂浆之间的界面过渡区(ITZ-2),新砂浆和旧砂浆之间的界面过渡区(ITZ-3)。

图1 再生混凝土界面过渡区示意

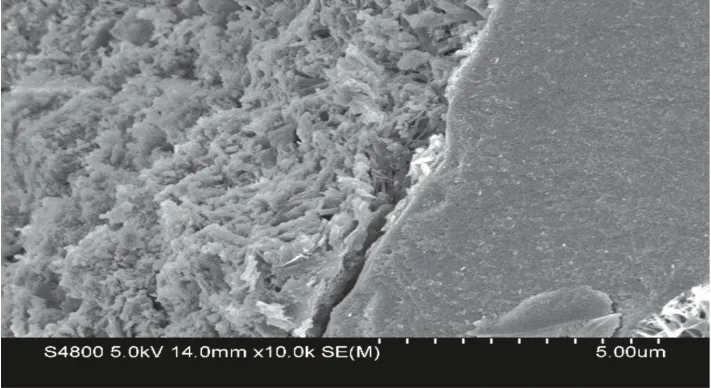

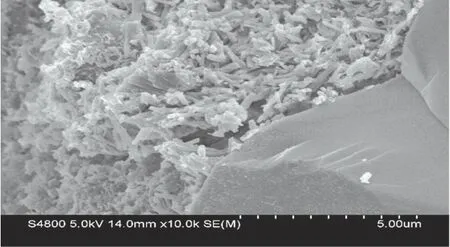

大量研究表明,ITZ是混凝土中最薄弱的部位,混凝土受外力作用时,ITZ处存在很多细小的毛孔和裂纹(见图2),裂纹容易从ITZ处产生和扩展,从而影响混凝土的强度;离子扩散和溶液渗透也容易将ITZ作为迁移通道,进而严重影响混凝土材料耐久性。再生混凝土ITZ较普通混凝土ITZ结构更复杂是其力学性能以及耐久性不足的主要原因之一。

图2 再生混凝土界面过渡区形貌

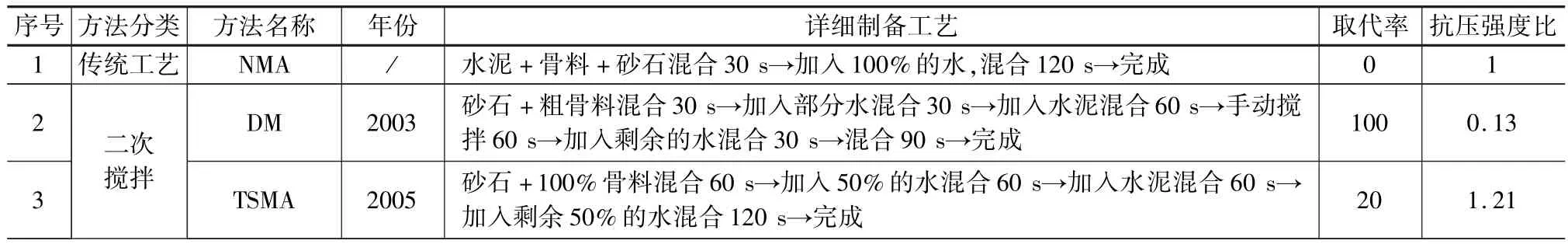

为了改善再生混凝土ITZ,国内外学者通常采用优化拌和工艺增加拌和次数,进而提升再生混凝土力学及耐久性[9-10]。本文对近年来国内外常用的再生混凝土拌和工艺进行总结分析,为了进一步评价其对再生混凝土性能的改善作用,统一采用抗压强度比(采用特殊拌和工艺制备的混凝土28 d抗压强度与传统工艺制备的再生混凝土28 d抗压强度之比)进行评价,再生混凝土拌和工艺汇总见表1。从表1可以看出,目前国内外对拌和工艺的研究大致可分为二次搅拌法、三次搅拌法以及振动搅拌。

表1 再生混凝土拌和工艺

续表1

(1)二次搅拌法

二次搅拌工艺早期是由Miyazato等人提出的一种名为双重混合方法(Double mixing methods,DM)。二次搅拌制备方法的重点在于在混凝土搅拌过程中对于水补充时间上做出了一定调整,将水分成两阶段分次加入,分别发挥水在不同阶段所需要的不同作用,用于解决再生混凝土受内部微裂纹和表面砂浆影响导致再生骨料的孔隙率、吸水率和压碎值增大等问题,提高混凝土强度、抗氯离子渗透性和抗碳化能力[11]。同时,从制备方法上扩宽了再生混凝土的应用范围,也为其他搅拌方法提供了重要的参考意见。

(2)三次搅拌法

三次搅拌是在二次搅拌工艺的基础上通过增加矿物掺合料环节进一步提升再生混凝土的性能。其原理为搅拌过程中掺入硅灰、硅粉浆料、纳米SiO2矿物掺合料形成微粉浆体裹覆到再生骨料表面修复其表面缺陷,同时具有活性的微粒可以填充在再生混凝土过渡区和孔隙中,从而综合提升再生混凝土力学性能及耐久性能。

(3)振动搅拌

传统强制式搅拌只能在短时间能使拌和料达到宏观上的匀质性,但是微观层次上匀质性较差,仍存在未参加水化反应的小水泥团以及骨料部分表面未覆盖胶凝材料的情况,会直接影响到混凝土的力学性能和耐久性。振动搅拌是在普通搅拌机所具有的宏观对流运动的基础上,采用振动和搅拌一体化技术,使振动搅拌机具有了高频微观扩散运动。通过振动电机连接搅拌轴,使搅拌轴在低速搅拌同时以每秒20~30的频次高频振动,搅拌轴带动搅拌臂和搅拌叶片振动的一种新型搅拌模式。董武等[12]采用振动搅拌法,在振动圆频率为185 rad/s、振幅为1.2 mm的条件下进行试验,相对传统搅拌技术,抗压强度提升了20.7%。振动搅拌有利于提升再生混凝土微观密实度,使水泥颗粒均匀地分布在水中,有利于水分与水泥颗粒充分接触,促进了水化硅酸钙的形成,从而改善了再生混凝土的微观结构与性能。振动拌和设备在搅拌与振动共同作用下,各组分在短时间内达到宏观与微观的均匀混合,从而尽量消除再生骨料中的微裂纹和孔隙,以达到提高再生混凝土性能的目的。传统搅拌与振动搅拌制备再生混凝土的微观结构分别见图3和图4。

图3 传统搅拌方式制备再生混凝土的微观结构

图4 振动搅拌方式制备再生混凝土的微观结构

综上,多次搅拌工艺相较于单次搅拌工艺的优化主要体现在界面过渡区和孔结构的改善。无论是通过水的分阶段加入还是拌和过程中矿物的添加,目的是为减少再生混凝土内部ITZ以及再生骨料上的微裂纹,增加了再生混凝土材料的密实度,从而改善再生混凝土的力学性能和耐久性。就多次搅拌制备工艺流程设计而言,其中大多数的制备工艺通过控制投料顺序和水的投入次数以及添加外加剂或矿物掺合料来进行调整优化。从试验结果来看三次搅拌工艺相较于二次搅拌工艺有一定的力学与耐久性能提升。但是三次搅拌工艺过程中一般添加外加剂或矿物掺合料,相较于二次搅拌工艺一般都会有更加繁杂的流程。随着研究不断地深入,对于二次拌和工艺,建议进一步加强对加水比例、加水次数与再生混凝土性能内在联系的研究。对于三次拌和,建议进一步研究加水比例、加水时机与外加剂、矿物掺合料掺加工艺参数对再生混凝土性能的影响,建立参数之间的相互内在关联,最终实现拌和工艺的最优化。

再生混凝土设计方法与制备工艺关联性较强,如设计中掺加掺合料会涉及到拌和工艺调整,然而目前研究再生混凝土设计方法与制备工艺均为独立研究个体,二者之间的关联性研究不足,建议加强再生混凝土设计方法与制备工艺的协同研究,实现设计与制备一体化,降低成本,大幅度提高再生混凝土性能。

3 结论与展望

本文系统地评述了再生混凝土材料组成设计方法与制备工艺中关键环节的研究现状,分析现有研究存在问题并对后续研究提出了意见。

(1)多次搅拌工艺相较于单次搅拌工艺的优化主要体现在界面过渡区和孔结构的改善。三次搅拌工艺较二次搅拌工艺提升了再生混凝土的力学与耐久性能。

(2)建议进一步研究加水比例、加水时机以及外加剂、矿物掺合料对再生混凝土性能的影响,建立各关键参数之间的相互内在关联,最终实现拌和工艺的最优化。

(3)建议加强再生混凝土设计方法与制备工艺的协同研究,提高再生混凝土性能的同时降低生产成本。