大功率艇用发动机振动分析及优化

邰强娟,赵珍珍,柳海涛

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

发动机及零部件在使用过程中会出现裂纹、断裂等失效问题,不仅影响用户体验,严重时甚至影响生命安全。研究发现,大部分失效是由于零部件刚度不足,导致发动机在外部载荷激励加载过程中,激励频率与零部件频率重合,发生共振造成破坏[1-2]。避免共振的方法很多:如提高零部件刚度,使零部件频率避开发动机常用运行工况点的频率等[3]。

基于理论分析可知,发动机整体可设定为一个自由度系统,存在不同阶次下的固有模态。系统受到外部载荷激励,产生不同阶次下的振动响应,由于自由度系统中各阶振动的广义质量、模态阻尼比和广义载荷不同,各阶次响应值也不同[4-5]。一般来说,高阶模态对系统的振动响应小,可以忽略,一阶模态对系统的振动响应最大[6]。在外部缸压载荷激励下,可以根据发动机受迫振动下的一阶模态振动响应,提出解决方案。

某艇用发动机试验过程中出现增压器压端波纹管断裂现象,本文中通过AVL_PU软件搭建动力学仿真模型,将发动机各个零部件看成具备质量、刚度、阻尼信息的质量点,分析发动机缸压下的振动响应,确定故障原因,进行结构优化,提高支撑刚度,解决发动机故障。

1 仿真模型

1.1 问题分析

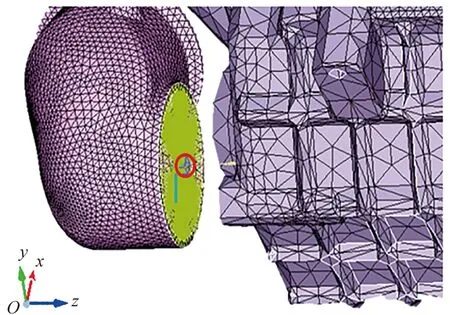

发动机增压器波纹管在性能测试试验过程中出现裂纹,采集波纹管处振动数据,具体测点位置如图1所示,在x、y方向的振动速度分别为34、46 mm/s,均超过通常振动速度限值为20 mm/s的规定,说明x、y2个方向上增压器支撑刚度不足,导致振动速度超出限值规定。

图1 测点位置

1.2 发动机柔性动力学仿真模型

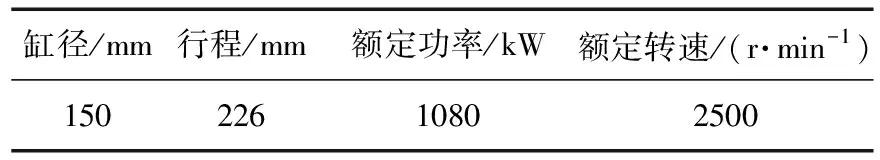

某12缸、增压中冷、高压共轨V型艇用发动机基本性能参数如表1所示。以发动机及相关零部件为研究对象,通过连接件传递弹性体之间的力和力矩,基于牛顿动量守恒和欧拉角动量守恒方程[7-9],连接体的作用力和力矩作为弹性体的约束力和力矩,弹性体的作用力及变形作为连接体动力分析的边界条件,迭代求解连接体与弹性体之间的耦合。

表1 艇用发动机基本性能参数

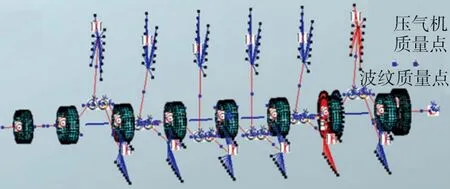

利用AVL_PU仿真软件,建立发动机柔性动力学仿真模型,如图2所示,模型建立过程如下:1)运用动、静矩阵压缩方法得到发动机各部件的柔性体模型(质量矩阵、刚度矩阵),将柔性体模型进行数据转换为多体仿真软件的数据模型;2)在多体动力学仿真软件中定义发动机装配模型整体参数;3)在多体动力学仿真系统中,将活塞组、连杆组可进行简化处理;4)发动机悬置振动分析中,EXCITE可以根据实际悬置类型和分析频率上限选择悬置元件刚度和阻尼参数;5)在多柔性体仿真平台上以曲轴为核心环节搭建发动机系统装配模型,其他部件均按照与曲轴的作用关系定义;6)载荷定义为内燃机整个转速范围内的气缸压力曲线;7)压气机和波纹管网格绘制通过质量点耦合,模型缩减时保留质量点刚度和质量信息。其中,悬置元件刚度采用试验方法测量,测量动态刚度时选择等幅扫频方式。试验频率越高越好,频率间隔不大于5 Hz。

图2 发动机柔性动力学仿真模型

1.3 仿真条件

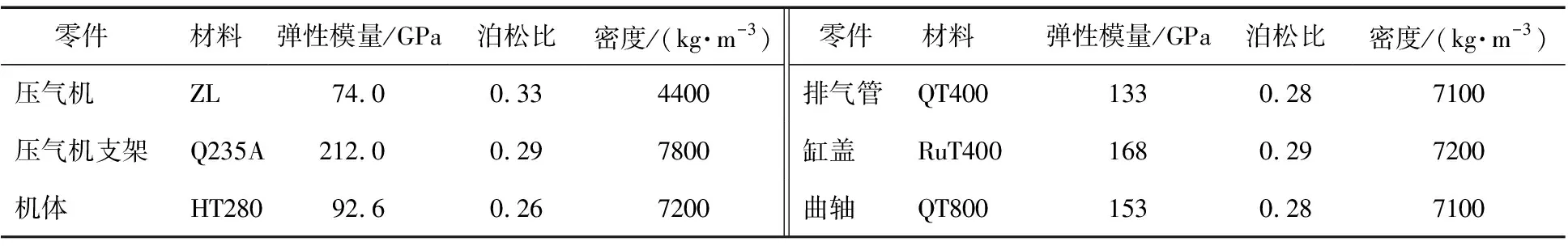

发动机主要零部件参数如表2所示,其中排气管及缸盖的材料参数为温度500 ℃时所测数据。

表2 某艇用发动机主要零部件参数

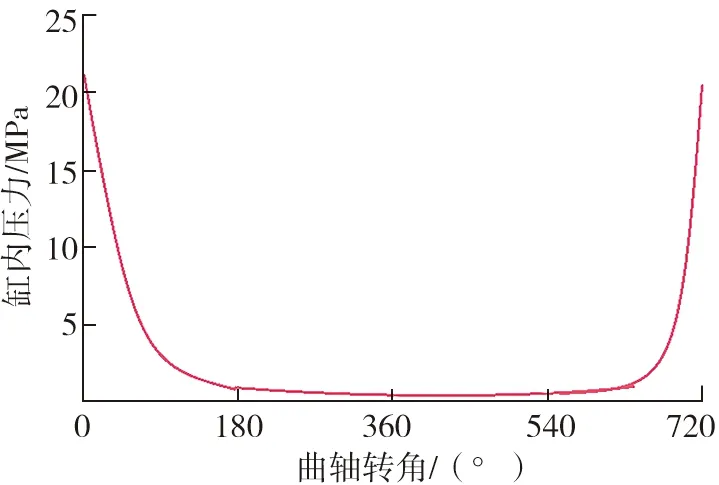

发动机及相关零部件网格模型完成后,统计测量发动机额定工况下曲轴转角与缸压之间的变化,如图3所示,作为发动机总成模型中周期性气体载荷激励条件。

图3 气体载荷激励条件

1.4 振动试验

当发动机转速为1000~2500 r/min时,采集发动机左前、左后2个悬置点位置上x、y、z3个方向上的最大振动速度,并与一阶次仿真最大振动速度对比,如图4所示(图中v为最大振动速度),2个结果基本吻合,误差在10%以内。

a)左前机体x方向 b)左前机体y方向 c)左前机体z方向

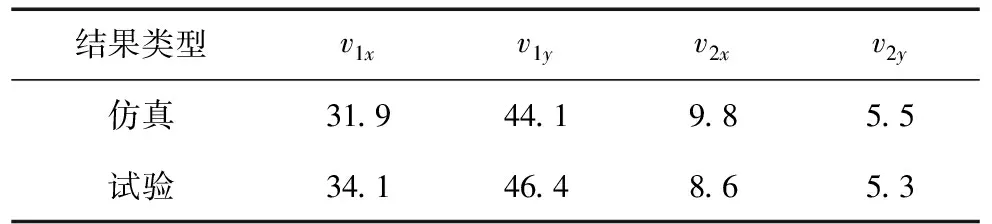

在发动机额定工况下,即转速为2500r/min时,采集增压器波纹管膨胀节处一阶次x、y2个方向、二阶次x、y2个方向上的最大振动速度分别记为v1x、v1y、v2x、v2y,并将仿真计算结果与振动试验结果对比,如表3所示。

表3 仿真与试验最大振动速度 mm·s-1

由表3可知,仿真计算与振动试验下,膨胀节处一阶次x、y最大振动速度均超出20 mm/s的振动限值。

2 结构仿真优化

2.1 支撑结构优化

为提高整机的振动可靠性,对增压器主要支撑结构——飞轮壳进行结构优化[10-12],增加飞轮壳厚度,由8 mm增加至10 mm,且布置更多的加强筋,尽可能提升支撑刚度,降低变形,避开共振点[13-15],优化对比如图5所示。

a)原飞轮壳内侧 b)优化飞轮壳内侧 c)原飞轮壳外侧 d)优化飞轮壳外侧

2.2 仿真与振动试验

对采用以上措施优化后的发动机进行试验验证,具体试验过程与额定工况试验相同,再次采集增压器波纹管膨胀节处一阶、二阶x、y2个方向上的最大振动速度,并将仿真计算结果与振动试验结果对比,如表4所示。由表4可知:优化后膨胀节处x、y方向最大振动速度满足限值要求,仿真计算与振动试验结果基本吻合。

表4 优化后仿真与试验最大振动速度 mm·s-1

3 结语

1)利用AVL_PU仿真软件对发动机及零部件模型仿真,将一阶仿真计算结果与发动机振动试验对比,2组数据接近,相对误差小于10%,保证了振动仿真的精确性。

2)优化增压器波纹管主要支撑结构,可提升其支撑刚度,降低共振风险。

3)理论与试验结合分析,可提高振动仿真的准确性,提升发动机零部件可靠性。