不同牌号溶聚丁苯橡胶的实用性评价方法探讨

刘华侨,李红卫,顾培霜,赵相帅,朱家顺

[特拓(青岛)轮胎技术有限公司,山东 青岛 266061]

轮胎根据性能可细分为UHP(Ultra-High Performance,超高性能)、HP(High Performance,高性能)、SUV(Sports Utility Vehicle,运动型多功能车)和LT(Light Truck,轻型载重)等类别,根据使用气候条件可分为夏季轮胎、冬季轮胎和全天候轮胎等类别。轮胎类别不同,相应胎面胶配方也有所不同,在开发某一类轮胎的胎面时,一般会预先确定某些关键的开发指标,如动态性能中的玻璃化温度(Tg)和关键温度点的损耗因子(tanδ)以及硬度等[1-2]。轮胎的滚动阻力[3-6]、抗湿滑性 能[7]和耐磨性能与胎面胶的Tg设计有直接关系:一般情况下,胎面胶的Tg越高,0 ℃的tanδ越大,相应轮胎的抗湿滑性能越好;胎面胶的Tg越低,60 ℃的tanδ越小,相应轮胎的滚动阻力越小,同时其耐磨性能越好。对胎面胶的Tg进行调节是优化轮胎滚动阻力和抗湿滑性能的有效手段。

在溶聚丁苯橡胶(SSBR)合成过程中其苯乙烯与乙烯基结构含量灵活可变,使其具有从 -50~-5 ℃的非常广泛的Tg,拥有众多不同Tg的产品规格,广泛适应于冬季轮胎和夏季轮 胎[8-11]。但在进行胎面胶配方设计时,选用不同规格的SSBR进行等量替换试验,胎面胶的Tg可能差异很大,此时对比胶料各项动态性能时会因基准不同而导致对比结果不理想。

本工作采用两种方法研究4种SSBR在UHP轮胎胎面胶中的应用效果:一种是直接将SSBR进行等量替换,不改变配方其余组分及用量,为行业内研究SSBR性能的常规方法,简称等量替换法;另一种是将SSBR进行等量替换,并通过调节树脂用量的方法设计胎面胶的Tg在-(6±2) ℃范围 内[12-13],是本研究针对SSBR的实用性评价方法,简称目标值法,探讨两种方法对胎面胶性能的影响差异,以期为配方设计工作提供参考。

1 实验

1.1 主要原材料

SSBR,不同牌号以A,B,C,D标记,性能参数见表1,某合成橡胶厂产品。白炭黑,牌号115MP,罗地亚白炭黑(青岛)有限公司产品;牌号165MP,确成硅化学股份有限公司产品。复配硅烷偶联剂Si69mix,南京曙光化工集团有限公司产品。环保芳烃油V700,德国汉圣公司产品。

表1 SSBR性能参数

1.2 试验配方

SSBR评价配方如表2所示。其中A-1,B-1,C-1和D-1采用等量替换法进行配方评价,A-2,B-2,C-2和D-2采用目标值法进行配方评价。

表2 试验配方 份

1.3 试样制备

胶料采用0.6 L哈克密炼机分两段进行混炼,设定转子转速为80 r·min-1,计算容积为75%。一段混炼工艺如下:加入橡胶、1/3白炭黑、硅烷偶联剂等小料和1/2油(70 ℃)加入1/3白炭黑(100 ℃)加入1/3白炭黑和1/2油(110 ℃)压压砣排气→提压砣压压砣排气→加入氧化锌(140 ℃)排胶(155 ℃)。二段混炼工艺为:加入一段混炼胶和剩余小料(50 ℃)提压 砣排胶(105 ℃)

胶料采用平板硫化机(湖州顺力橡胶机械有限公司产品)进行硫化,硫化条件为150 ℃/10 MPa×40 min。

1.4 测试分析

(1)相对分子质量及其分布。采用RPA2000橡胶加工分析(RPA)仪(美国阿尔法科技有限公司产品)进行测试,采用频率扫描模式,温度 180 ℃,频率扫描范围 0.1~50 Hz。

(2)硫化特性。采用M-2000-AN型无转子硫化仪[高铁检测仪器(东莞)有限公司产品]按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试。

(3)拉伸性能。定伸应力、拉伸强度和拉断伸长率采用UT-2060型拉力试验机(中国台湾优肯科技股份有限公司产品)按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试。

(4)动态力学性能。采用GABOMETER-150型动态力学分析仪(德国耐驰公司产品)进行测定,温度扫描时采用拉伸模式,温度范围 -60~60 ℃,频 率 10 Hz,升 温 速 率 2 ℃·min-1,静态形变7%+动态形变0.25%。

(5)其他性能。均按照相应国家标准进行 测试。

2 结果与讨论

2.1 相对分子质量及其分布

通过RPA测试剪切储能模量(G′)和剪切损耗模量(G″)交汇处的频率和G′值作为表征SSBR相对分子质量大小和分布宽窄的依据。通常,交汇处的频率越小,相对分子质量越大,反之越小;交汇处的G′值越小,相对分子质量分布越宽,反之越窄。SSBR的RPA测试结果如表3所示。

从表3可以看出:C牌号SSBR的相对分子质量最大、分布最宽;A牌号SSBR的相对分子质量最小;B牌号SSBR的相对分子质量分布最窄、相对分子质量略大于A牌号SSBR。加工性能是SSBR的重要使用参数,市场上很多综合性能优良的SSBR受限于较差的加工性能而不能顺利推广。一般而言,相对分子质量较大、分布较宽的SSBR加工性能较好,即C牌号和D牌号SSBR的加工性能相较于A牌号和B牌号SSBR更佳,特别是C牌号SSBR具有最优异的加工性能。

表3 SSBR的RPA测试结果

2.2 硫化特性

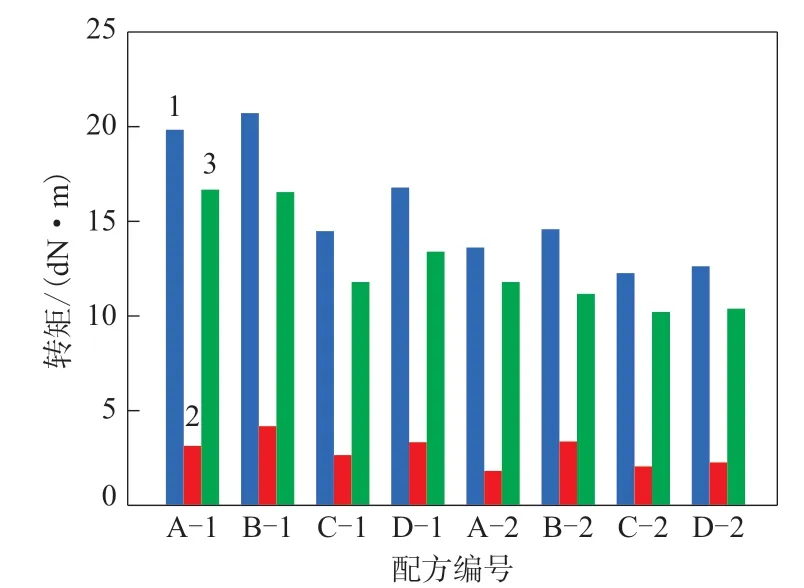

通常情况下,Fmax和胶料硫化后的硬度存在一定关系,特别是对于纯炭黑配方胶料,该对应关系明显,但对于白炭黑配方胶料,该对应关系有所减弱。这是因为白炭黑配方胶料(尤其是纯白炭黑体系)的硫化曲线具有“无平坦性”特征。SSBR胶料的转矩如图1所示。

图1 SSBR胶料的转矩

从图1可以看出,与A-2—D-2胶料相比,A-1—D-1胶料的Fmax较大。

通常情况下,FL与门尼粘度一样可以作为衡量胶料加工性能的物理量,FL越小,胶料中填料分散性越好,但对于白炭黑配方胶料则不具普适性,这是因为白炭黑的分散与其硅烷化反应密切相关,白炭黑硅烷化反应充分后,胶料的FL减小,但在之后的热历程中,白炭黑同时存在着与分子链的“挂链”反应,会使胶料的FL增大。采用FL对胶料的加工性能进行评价可以获得很好的效果。

从图1还可以看出:A-1和B-1胶料的FL较大,这可能是由于A牌号和B牌号SSBR的乙烯基含量较低,与白炭黑的相容性较差,导致白炭黑分散程度低造成的;A-2—D-2胶料的FL差别减小,这是由于加入了增塑剂树脂。

硫化时间一般代表胶料对温度的热敏感性,通常情况下,t10表征胶料起硫快慢,t50表征半硫化程度,t90表征完全硫化程度。SSBR胶料的硫化时间如图2所示。

图2 SSBR胶料的硫化时间

从图2可以看出:对于采用等量替换法的胶料,A-1胶料起硫最快,C-1和D-1胶料起硫较慢,B-1胶料起硫速度居中;A-1胶料的t50最长但与C-1和D-1胶料相差不大,B-1胶料的t50最短;B-1胶料的t90最短,C-1胶料的t90最长,A-1和D-1胶料的t90居中。采用目标值法的4种配方胶料的起硫速度差异总体减小,其中C-2胶料的t10稍长;A-2胶 料 的t50稍短,B-2,C-2和D-2胶料 的t50相近;C-2胶料的t90最长,B-2胶料的t90最短。总体来看,采用两种方法的胶料的硫化特性存在明显 差异。

2.3 物理性能

SSBR硫化胶的物理性能如表4所示。

从表4可以看出,对于采用等量替换法的硫化胶,A-1硫化胶的邵尔A型硬度偏大,C-1硫化胶的邵尔A型硬度最小,两者相差5度,这是由于不同牌号的SSBR相对分子质量及其分布不同,对硬度的贡献存在明显差异。A-2—D-2硫化胶的硬度总体大于A-1—D-1硫化胶,这与硫化特性中的Fmax相对应。对于采用等量替换法的硫化胶,定伸应力和拉断伸长率表征的抗破坏能力与SSBR分子结构中苯乙烯含量关系较大,高苯乙烯含量的A-1硫化胶表现出最优的物理性能,低苯乙烯含量、低Tg的B-1硫化胶的拉伸强度最小。因油和树脂的双相调节作用以及树脂作为类“橡塑共混改性”功能组分的作用,目标值法胶料表现出截然不同的性能,B-2硫化胶因加入大量树脂导致拉伸强度 最大。

表4 SSBR硫化胶的物理性能

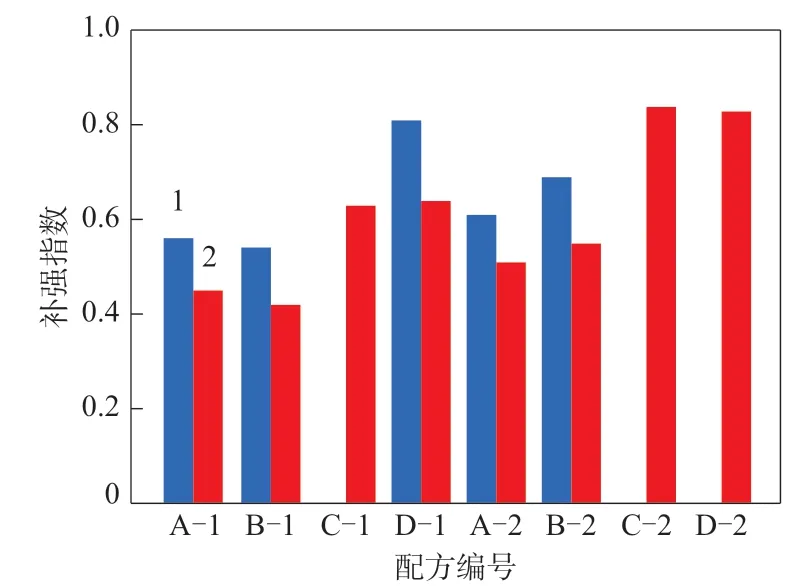

2.4 橡胶-填料和填料-填料的相互作用

低形变下的模量(如10%定伸应力)是橡胶-橡胶、橡胶-填料、填料-填料相互作用的综合表现,在橡胶受到应力作用下,随着应变的增大,填料-填料相互作用被打破,发生Payne效应。高形变下的模量(如200%定伸应力和300%定伸应力)是橡胶-橡胶、橡胶-填料相互作用的综合表现,经验上可以用补强指数(300%定伸应力/10%定伸应力或200%定伸应力/10%定伸应力)表征橡胶与填料的结合效果,如若是纯白炭黑体系,则可用以表征白炭黑的反应和分散情况。等量替换法和目标值法SSBR硫化胶的补强指数如图3所示。

图3 SSBR硫化胶的补强指数

从图3可以看出,采用等量替换法的C-1和D-1硫化胶的补强指数较大,表现出较大的填料网络密度,这是因为分子结构中乙烯基含量较大的SSBR与白炭黑的相容性较好,分子合成中丁二烯单体1,3-聚合生成的顺式结构极性较弱,降低了SSBR与白炭黑的亲和性。等量替换法和目标值法SSBR硫化胶表现出相同的补强指数,说明SSBR与白炭黑的相容性相对于配方中油、树脂等组分而言是主要影响因素。

2.5 动态力学性能

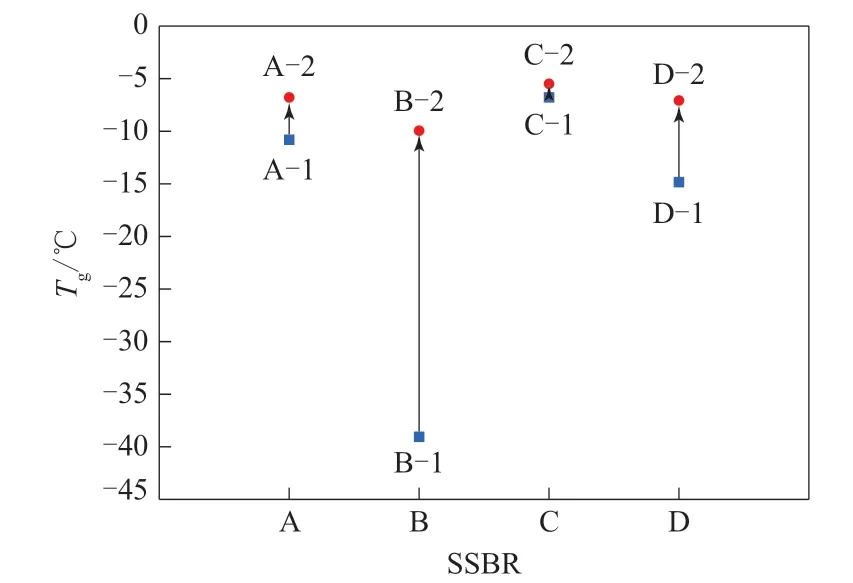

动态力学性能测试是表征胶料(特别是轮胎胎面胶)实车动态性能的必要方法。SSBR硫化胶的温度扫描曲线如图4所示。SSBR硫化胶的Tg调节幅度如图5所示。

图4 SSBR硫化胶的温度扫描曲线

图5 SSBR硫化胶的Tg调节幅度

tanδ-温度曲线峰值对应的温度即为Tg,在轮胎胎面胶配方设计时,Tg的设计对抗湿滑性能和滚动阻力的影响较大。从图4和5可以看出,采用等量替换法的SSBR硫化胶的Tg差异较大,B-1硫化胶的Tg将近-40 ℃,而C-1硫化胶的Tg约为-7 ℃,相差将近33 ℃,因此采用等量替换法对胶料的抗湿滑性能和滚动阻力进行对比评价并不公允,尤其是在以0 ℃的tanδ表征抗湿滑性能的时候。采用目标值法的A-2—D-2硫化胶的Tg差异大幅减小,是在-(6±2) ℃范围内。此外,从图5可以看出,对于Tg最低的B胶料,采用目标值法的B-2硫化胶与采用等量替换法的B-1硫化胶的Tg差别最大,前者适用于UHP轮胎,后者则适用于雪地轮胎,由此可见采用目标值法进行SSBR应用性评价更具有实际意义。

SSBR硫化胶的动态性能关键参数如表5 所示。

表5 SSRB硫化胶的动态性能关键参数

从表5可以看出:采用等量替换法的硫化胶的低温抗寒性(或雪地性能)与Tg正相关,整体来看,B-1,D-1,A-1,C-1硫化胶的Tg逐渐升高,低温性能依次变差;抗湿滑性能与Tg的变化规律正好相反,B-1,D-1,A-1,C-1硫化胶的抗湿滑性能依次提高,B-1硫化胶的Tg最低,tanδ最小,抗湿滑性能最差。但是滚动阻力与Tg表现出的关联性减弱,这是因为对于白炭黑体系,滚动阻力不仅与胶料的Tg有关,而且与体系中白炭黑的分散和反应程度关系密切,C牌号和D牌号SSBR为功能化SSBR,与白炭黑的化学相容性好,能够有效降低体系的生热,从而减小硫化胶的滚动阻力。

从表5还可以看出,采用目标值法对胶料进行Tg调节,缩小配方体系胶料的Tg差异,相应硫化胶的各项性能变化规律与等量替换法不同。由于树脂和油的双组分调控作用,硫化胶的低温性能与Tg的关联程度减弱。在滚动阻力方面,B-2配方在B-1配方的基础上使用大量树脂调节Tg,60 ℃的tanδ提高幅度较大,滚动阻力提高最多,D牌号和C牌号两种双末端基改性的功能化SSBR表现出优异的抗湿滑性能和低滚动阻力。对于干地操纵稳定性能,A-2硫化胶表现最优,B-2和C-2硫化胶相当,D-2硫化胶最差。

轮胎行驶过程中的性能稳定性一般用60 ℃时的E′与30 ℃时的E′的差值[Δ(E′60℃-E′30℃)]表征,A-1,B-1,C-1,D-1,A-2,B-2,C-2和D-2硫化胶的Δ(E′60℃-E′30℃)分别为3.20,0.80,1.50,1.30,2.76,2.23,3.56和1.00 MPa,可以看出,等量替换法和目标值法硫化胶的模量稳定性趋势不同:使用低TgSSBR的B牌号使用树脂调节Tg后模量稳定性减弱;A,C和D三种牌号SSBR在不同填充体系和性能设计下的表现亦不相同。因此,不考虑配方实际性能设计的等量替换法仅能表征SSBR本身性能,并不能代表在某特定配方目标下的SSBR的表现,此时目标值法的表征更具有参考 意义。

3 结论

对UHP轮胎胎面胶分别采用等量替换法和目标值法进行配方设计,综合各项性能分析结果可以看出,在SSBR选型中,等量替换法无法客观地评价各SSBR性能的优劣,而采用目标值法针对性地满足UHP轮胎胎面胶关键性能指标需求,可更加有效地进行选型。

UHP轮胎作为超高性能跑车类轮胎,归属于夏季轮胎行列,具有行驶速度快的特点。本研究中C牌号和D牌号SSBR相较于A牌号和B牌号SSBR在抗湿滑性能、干地操纵稳定性和滚动阻力方面具有明显优势。与D牌号SSBR相比较,C牌号SSBR抗湿滑性能更佳,干地操纵稳定性优异,滚动阻力较低;D牌号SSBR性能稳定性方面优势明显,温度敏感性小。对于C牌号和D牌号SSBR可根据后期轮胎试制时的实车性能表现并结合客户提出的性能需求进行优选。