一种发动机罩刚度参数定义方法

陈海潮,周兆耀,谢雅平,程俊东

吉利汽车研究院,浙江宁波 315336

0 引言

发动机罩是车身上重要的组成部分,它与翼子板、保险杠、进气格栅等共同形成车身的前端特征。因为发动机罩的外观直接影响到车辆的美观,所以其外部造型往往在整车项目研发的造型阶段就已经确定,但是作为车身上单体结构较大的薄板件,同时也作为被动安全中行人保护重点考核的区域,这就要求发动机罩要具有合适的刚度性能,包括静刚度、动刚度和被动安全性能等。这些性能除了取决于铰链外,影响最大的是内外板材质、内外板料厚、内板结构以及结构胶和焊点分布等,而这些参数都可以通过CAE分析中的拓扑优化、形貌优化等方法优化获得,但所有优化计算的前提是必须有合理的目标值。

如何为不同车型定义合理的发动机罩刚度参数目标值,是汽车产品设计过程中的痛点。目前的一些研究虽提出了优化方法,但未明确如何定义发动机罩的刚度参数;文献[3]提出了基于数据库研究白车身关键刚度参数的方法,也未对发动机罩的刚度参数进行定义。为此,本文基于大量的试验数据,建立发动机罩刚度参数数据库,通过研究数据库中数据的内在关系,探寻发动机罩刚度参数的分布特征,从而确定了一种基于发动机罩特征尺寸设计发动机罩刚度参数的方法。

1 发动机罩刚度数据库

1.1 发动机罩刚度试验方法介绍

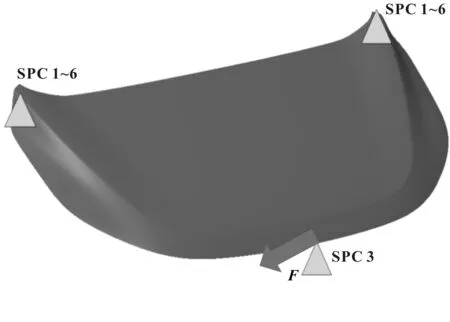

发动机罩刚度试验的测试方法有多种,常用的方法有3种,方法一称作中间约束扭转刚度,发动机罩铰链全约束、锁扣处约束向自由度,在发动机罩右边角沿-向施加载荷,如图1所示。

图1 发动机罩中间约束扭转刚度试验示意

方法二称作侧向刚度,对发动机罩的车身侧铰链全约束,并约束发动机罩锁扣处向自由度,同时在锁扣处沿车身-向施加载荷,如图2所示。

图2 发动机罩侧向刚度试验示意

方法三称作角部约束扭转刚度,铰链全约束,在发动机罩一侧支撑块接触点处约束向自由度,测量发动机罩另一侧支撑块处在重力作用下的扭转变形,如图3所示。

图3 发动机罩角部约束扭转刚度试验示意

方法二试验时包含铰链,而不同形式的铰链,其自身刚度差异较大,导致对发动机罩的刚度评价影响较大,这种方法测得的刚度难以表征发动机罩本体的刚度;方法三主要考察发动机罩在重力作用下的变形,尺寸较大的发动机罩测得的刚度往往偏小,该方法测量的刚度也不能较好地表征发动机罩本体的刚度;方法一在竖直方向加载,减少了铰链刚度的影响,同时引入发动机罩宽度尺寸的影响因素,测得的刚度能全面地反映发动机罩系统的刚度。因此选用方法一测量的刚度表征发动机罩的静刚度。

1.2 发动机罩模态试验

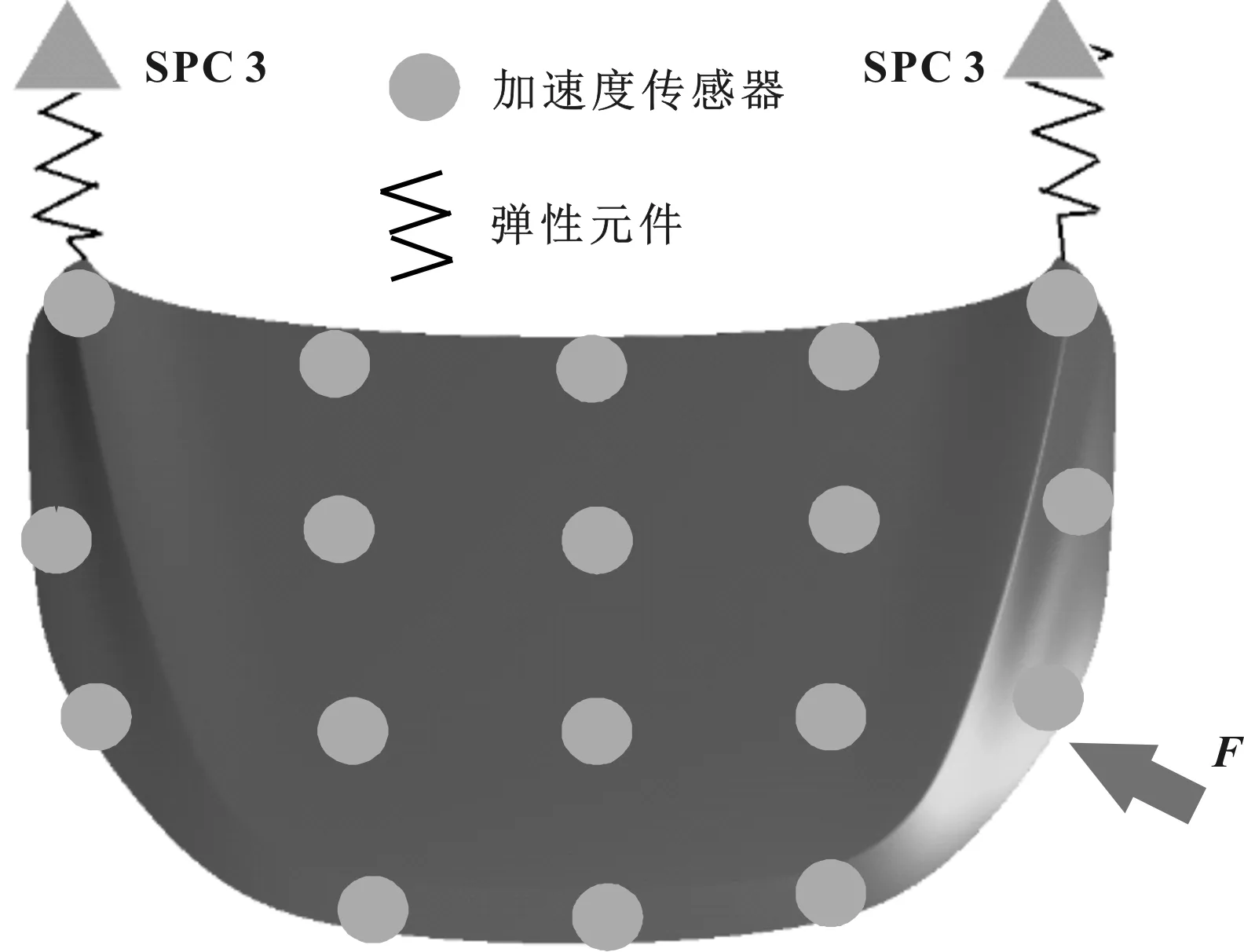

发动机罩模态参数是表征发动机罩的动态性能的重要参数之一,发动机罩自由模态试验示意如图4所示。试验前需要确定测点与激励点,并在测点上布置加速度传感器,通过力锤激励点,各测点会产生响应,根据各测点间响应计算各测点间的传递函数,间接计算出发动机罩的模态参数。根据传感器的数量和测量带宽,测得的发动机罩模态阶次较多,但其中最重要的是一阶模态和一阶整体扭转模态,而发动机罩的一阶模态往往就是发动机罩一阶整体扭转模态,因此,一阶整体扭转模态成为表征发动机罩动态刚度的重要参数。

图4 发动机罩自由模态试验示意

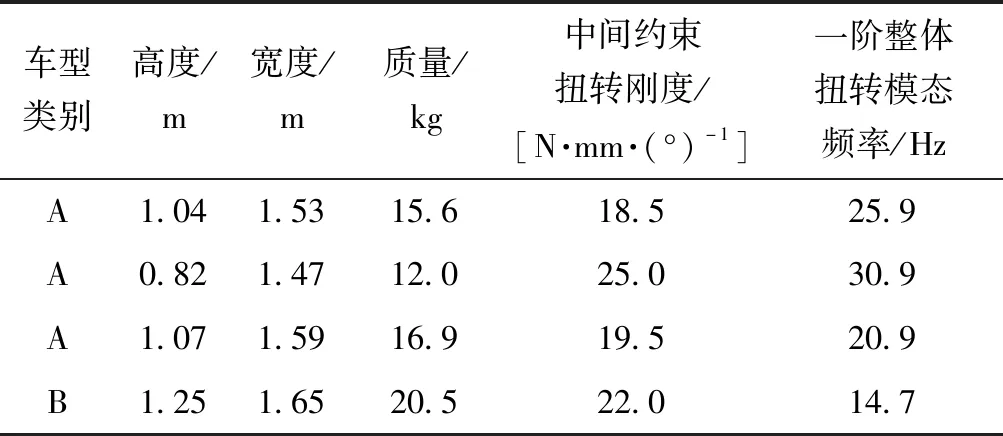

1.3 发动机罩刚度数据库简介

结合国内90余款、国外40余款乘用车的发动机罩试验数据形成数据库,该数据库中的车型涵盖不同级别的车,每个级别的车型不少于10款。记录每款发动机罩的关键参数和刚度值,表1为发动机罩刚度数据库中的部分数据。

表1 发动机罩刚度数据库中的部分数据

2 数据库中各刚度参数之间的关系研究

2.1 发动机罩质量与发动机罩特征尺寸的关系

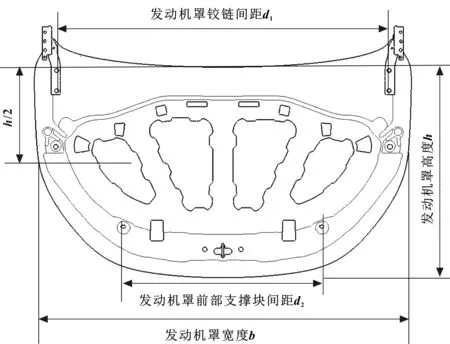

发动机罩的特征尺寸是发动机罩最典型的参数之一,主要包括:发动机罩铰链间距、发动机罩前部支撑块间距、发动机罩的宽度和发动机罩的高度,这些参数基本表征了发动机罩的主要特征尺寸,如图5所示。

图5 发动机罩特征尺寸示意

可根据发动机罩的特征尺寸估算发动机罩的表面积,表面积定义为发动机罩铰链与前部支撑块在水平面上投影点围成的梯形面积,其计算公式为:

(1)

根据密度—体积—质量的关系,引入发动机罩面密度,其定义为:

(2)

式中:为发动机罩的面密度,定义为发动机罩的质量和发动机罩的表面积的比值。

经统计,乘用车发动机罩面密度分布如图6所示。

图6 发动机罩面密度分布统计

由图6可见,发动机罩的面密度接近恒数,误差为±05,经过同类车型比对发现:当发动机罩的面密度大于+05时,说明其轻量化程度不足;当发动机罩面密度小于-05时,说明其刚度往往较差。根据该值,可由发动机罩的特征尺寸设计出比较合理的发动机罩质量参数。

2.2 发动机罩宽度与一阶扭转刚度之间的关系

根据白车身轻量化系数定义方法,定义出发动机罩的轻量化系数为:

(3)

式中:为发动机罩轻量化系数,该值与发动机罩的质量成正比,与发动机罩的表面积和扭转刚度成反比。

将公式(2)代入公式(3)可得发动机罩的轻量化系数为:

(4)

根据公式(4)绘制发动机罩等轻量化系数曲线,如图7所示。

图7 发动机罩等轻量化系数曲线

由图7可知,根据发动机罩的轻量化系数可设计出比较合理的发动机罩的扭转刚度。

2.3 发动机罩宽度与一阶扭转模态频率之间的关系

定义发动机罩一阶整体扭转模态频率时需要兼顾多重因素,如发动机的缸数、车型级别,但基本原则不变:该值必须处于合理的范围内,且必须与发动机的振动频率避开。

(1)频率过低,容易与路面激励形成共振,产生异响甚至导致发动机罩开裂,同时,扭转模态频率较低的发动机罩,其静态刚度往往也较低,在实际触感中,容易导致消费者对整车质量产生误解;

(2)频率过高,会对质量成本造成压力,同时对整车轻量化和行人保护也不利;

(3)若与发动机的激励频率接近,则会产生振动、异响甚至直接破坏发动机罩结构。

但项目开发初期,难以将各个因素对发动机罩的影响进行量化和平衡,因此,基于同级别车型发动机缸数和发动机罩模态参数分布特征设计在研车型的目标值是最直接的方法。

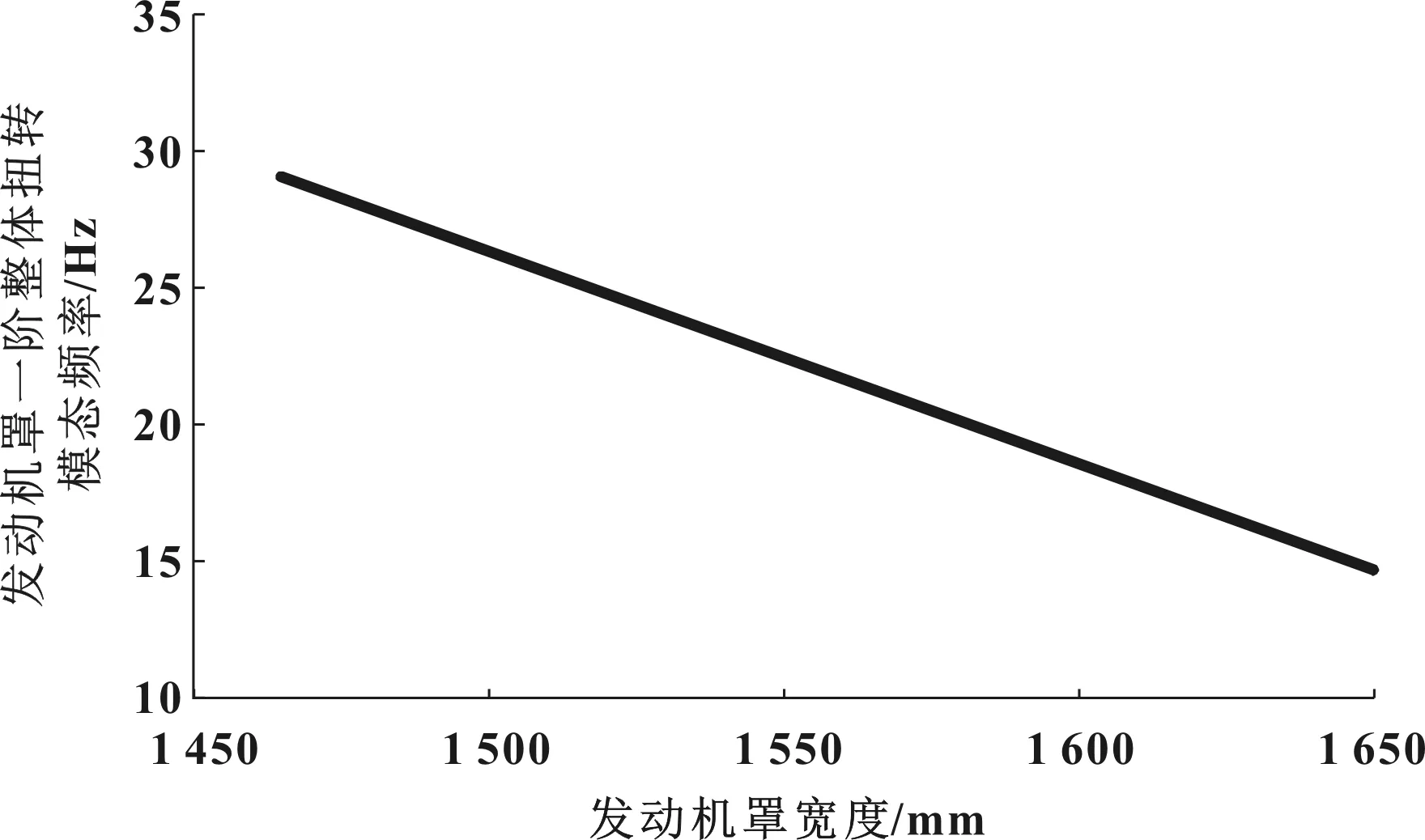

统计发现:发动机罩自由状态下一阶整体扭转模态频率与发动机罩宽度存在一定的关系,如图8所示。根据该关系曲线,可以在项目开发的概念阶段,根据发动机的缸数选取比对车型,根据比对车型的发动机罩的宽度尺寸设计出比较合理的一阶整体扭转模态频率。

图8 发动机罩一阶整体扭转模态频率与发动机罩宽度的关系

基于以上,可以利用发动机罩的特征尺寸,定义出发动机罩的质量参数和模态参数,根据轻量化系数定义出发动机罩扭转刚度,其参数设定流程如图9所示。

图9 发动机罩刚度参数设定流程

3 发动机罩刚度参数设计

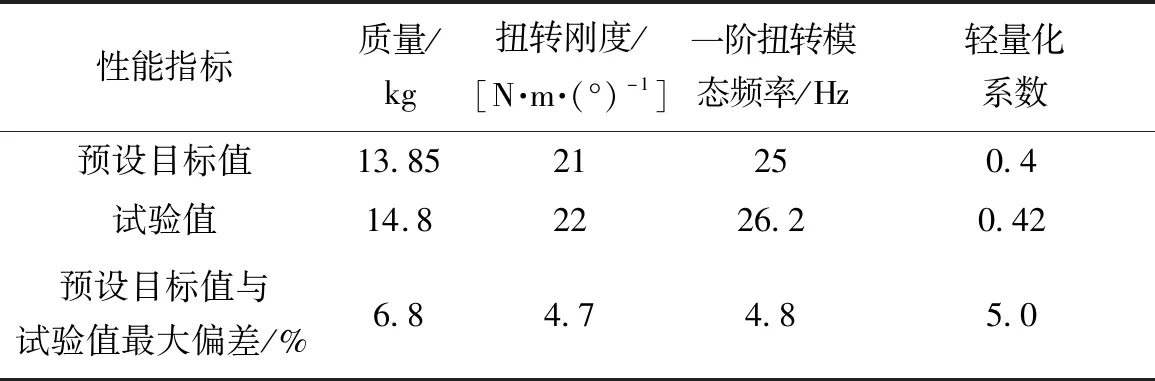

根据上述统计规律,可以在概念设计阶段确定发动机罩的刚度值。以某A级车SUV为例,在概念模型上测得发动机罩铰链间距、发动机罩前部支撑块间距,根据图4计算出发动机罩的表面积;根据发动机罩面密度值,由图6估算出发动机罩的质量为13.85 kg;参考同级别车辆发动机罩轻量化系数为0.4,由图7估算出发动机罩扭转刚度为20.5 N·mm/(°);根据发动机罩宽度,由图8估算出发动机罩的一阶整体扭转模态为25 Hz。据此,可定义出发动机罩刚度预设目标值见表2。

表2 发动机罩刚度预设目标值

在确定发动机罩预设目标值后,通过对发动机罩外板的选材、内板结构的优化分析、发动机罩系统模态分析、整车级别被动安全分析等,最终确定发动机罩结构如图10所示。

图10 发动机罩结构

以上优化后的结构,还需进行局部细节设计和工艺优化设计,经过多轮优化设计后最终定型,定型后发动机罩的CAE分析云图如图11和图12所示,由图可知,发动机罩的应力和变形均满足要求。

图11 CAE扭转刚度分析应力云图

图12 CAE扭转刚度Z向位移云图

对经过优化设计的发动机罩进行试制,并对其进行台架试验,如图13至图15所示。

图13 发动机罩模态试验 图14 发动机罩一阶模态振型

图15 发动机罩扭转刚度(中间约束)

定型车试验值与预设目标值的对比结果见表3。

表3 定型车试验值与预设目标值的对比结果

由表可知,通过该方法设计出的目标值与最终定型车发动机罩刚度试验值吻合程度很高,最大偏差为6.8%,说明利用该方法设计发动机罩目标值的精确性。通过刚度试验后,再将该发动机罩装配在整车上,进行开闭耐久试验及行人保护试验以及道路耐久性试验,未出现任何质量问题,同时其轻量化程度也满足整车属性的要求。

4 结束语

本文首先介绍了表征发动机罩刚度的扭转刚度试验和模态试验测量方法,并积累了大量的发动机罩刚度参数数据库,通过对数据库中各参数关系的识别,提出发动机罩面密度,并以此为纽带,研究了发动机罩特征尺寸与发动机罩的质量关系;接着又探索了发动机罩特征尺寸与模态参数的关系,最终提出了基于数据库中各参数关系曲线,由发动机罩特征尺寸设计发动机罩刚度参数的方法。通过在实际项目中的运用,验证了该方法在新车型开发过程中定义发动机罩刚度目标值的有效性。

由于此数据库中仅对主要刚度参数与特征尺寸之间的关系进行探讨,而如焊点分布、结构胶分布、板材选料等对发动机罩刚度均有影响,这些并未做深入探讨,有待后续研究。