桥梁大型沉井基础研究综述

施 洲,钟美玲,周勇聪,李思阳,冯传宝

(1.西南交通大学 土木工程学院,四川 成都 610031;2.中国铁路上海局集团有限公司 南京铁路枢纽工程建设指挥部,江苏 南京 200142)

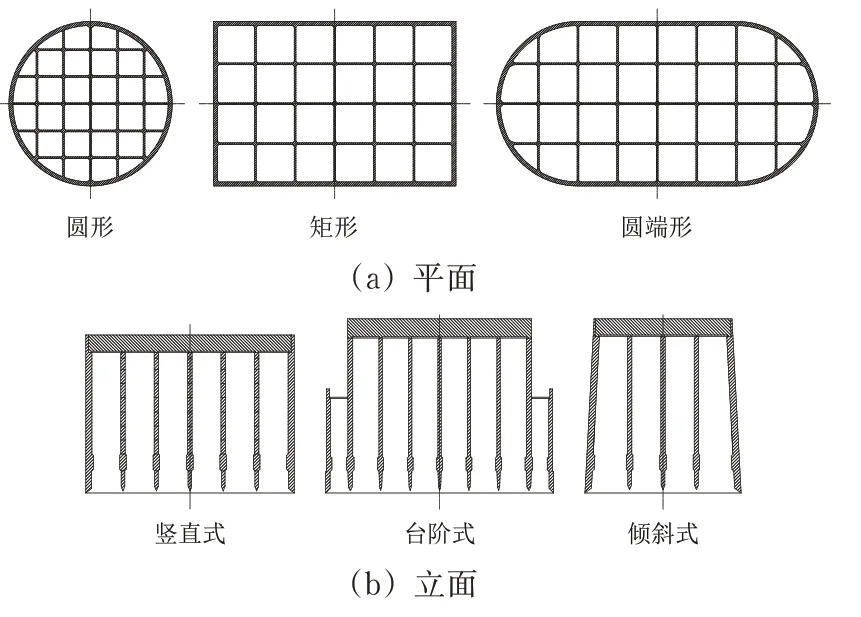

桥梁基础施工是超大跨径桥梁建设的重中之重[1]。一直以来,沉井基础因承载力强、施工时兼具围堰结构而成为大跨径桥梁塔墩及锚碇基础的重要形式之一。桥梁大型沉井基础一般由井壁、刃脚、隔墙、井盖、封底混凝土及填充物共同构成[2]。根据特定的场地及建设条件,大型沉井基础可采用不同的平面和立面布置,如图1所示。

图1 沉井基础平面与立面布置形式

矩形沉井是应用最为广泛的平面形式,具有制作方便、基础受力有利、与上部结构易配合等特点;平面圆形沉井具有易控制、受力合理的特点;端圆形沉井具有平面布置合理、受力合理,受水流冲刷小等特点。在沉井的立面布置中,竖直式布置最为常用,具有不易倾斜、井壁摩阻力较大的特点,地基条件适应性广;台阶式立面布置符合底部受力面积大、上部受力面积小的特点,防冲刷性好,但井壁摩阻力小、施工复杂,适用于水流冲刷大等条件;倾斜式立面布置适用于中小型沉井基础,便于下沉,但井壁摩阻力较小,适用于入土深或土质密实等地基情况。大型沉井基础按建筑材料可分为混凝土(含钢壳混凝土)、钢筋混凝土及钢结构沉井,其中混凝土沉井井壁较厚,适用于覆盖层较松软及下沉深度不大的小型沉井;钢筋混凝土沉井具有下沉深度大、井壁薄、适用性强的特点;钢沉井具有强度高、质量轻、易施工,可浮运等优点。

沉井基础相比扩大基础、桩基础、地下连续墙等具有整体性、刚性、稳定性和抗震性均较好的特点,有较大的支承面,能承受较大的垂直和水平荷载。随着世界范围内跨越大河、峡谷以及海峡的大型桥梁,特别是公铁两用桥的不断发展,更大跨径桥梁、更大荷载下的沉井基础同样也朝着更大平面面积、更深下沉深度等方向不断发展[3]。如沪通铁路长江大桥、连镇铁路五峰山长江大桥的沉井基础平面面积先后突破5 000 和7 000 m2。随着沉井基础的平面尺寸、下沉深度、主体结构自重呈阶梯式增长,各种困难应运而生,如施工工艺复杂、下沉控制困难、突沉翻砂等异常工况频发,且大型沉井结构受力复杂,表现出与中小型沉井完全不同的施工特点及力学特性[4-5]。

基于桥梁大型沉井基础的结构与施工特点,系统总结近年来桥梁大型沉井基础发展现状、建造关键技术、受力理论研究成果,分析尚存在的不足,阐述大型沉井基础受力理论、结构形式、施工与控制的发展及创新方向,为后续桥梁大型沉井基础设计、施工与控制、理论研究提供参考。

1 桥梁大型沉井基础应用概况

1.1 国外应用概况

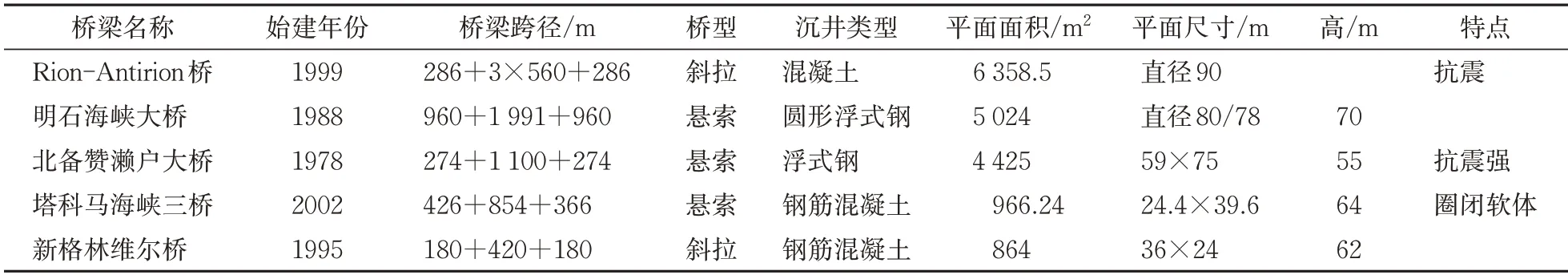

大型沉井基础应用于大跨径桥梁,可追溯到1936年,美国奥克兰大桥采用了长60 m、宽28 m的浮运沉井,通过射水、吸泥等工艺使其下沉到位,一年后的金门大桥再次采用了沉井基础。同期,欧洲国家也开始采用沉井作为大跨度桥梁的基础,1937年修建的Stors trom 桥、1970年修建的新小海带桥以及1998年修建的大海带桥均采用了沉井基础[6]。1999年 希腊修建的Rion-Antirion 桥,其沉井基础面积达到了6 358.5 m2,该沉井基础不仅具有强大的承载能力,还巧妙地结合桥址地质条件利用其庞大的底部面积提升桥梁隔震抗震性能,该沉井基础也是当时世界上面积最大的沉井基础,且保持纪录近10年之久。此外,随着日本经济的发展及土木工程技术的进步,在20 世纪70年代,日本在修建北备赞濑户大桥时开始运用大型沉井基础[7],其面积达到4 425 m2。之后在1997年修建的明石海峡大桥的沉井基础面积超过5 000 m2。国外代表性大型沉井基础的相关信息见表1。

表1 国外代表性大型沉井基础信息

相应沉井基础的实际应用也表明,在深水、大跨、重承载要求等条件下修建桥梁时,大型沉井基础是常用的基础形式之一。

1.2 国内应用概况

1894年修建的天津滦河大桥是我国最早应用沉井技术的桥例,此后是20 世纪30年代在钱塘江大桥首次成功采用了气压沉箱法掘泥打桩。

大型沉井基础在我国起步较晚。1968年建设南京长江大桥时开始运用大型混凝土沉井、浮运钢筋混凝土沉井和钢沉井[8]。之后相当长的时间内沉井基础的发展较为缓慢。20 世纪90年代,随着国内基础设施建设的飞速发展、跨江大桥的不断修建,大型沉井基础的建设数量和体量也不断增大,国内部分大跨度桥梁沉井基础的相关信息见表2。由表2 可知,从1997年开始,国内的沉井基础建设发展迅速,最先在江阴、芜湖长江大桥开始应用,之后在泰州、沪通、杨泗港、五峰山等长江大桥中作为锚碇或桥塔基础[9-13],沉井基础平面面积超过2 000 m2的已多达10 余座,其中五峰山长江大桥北锚碇沉井基础的平面尺寸达到7 260 m2,跃居世界第1位。

表2 国内部分大型沉井基础信息

1.3 国内外发展对比

国内外沉井基础平面尺寸汇总如图2 所示。由图2 可知:国内大型桥梁沉井基础在近10年中发展较快,平面面积在2 000 m2以上沉井数量占据多数;国外的大型沉井基础有钢沉井、钢筋混凝土沉井,而国内的大型沉井基础主要为钢筋混凝土沉井基础,相对单一;国外的大型沉井基础有结合抗震功能而修建,如希腊的Rion-Antirion 桥沉井基础、日本的北备赞濑户大桥大型沉井基础,而国内的大型沉井基础仍主要以承载功能为主。因此,抗裂性能强、结合抗震等多功能的预应力混凝土、钢混组合沉井等是发展的方向。

图2 国内外沉井基础平面尺寸汇总

2 桥梁大型沉井基础受力与变位理论

2.1 大型沉井基础结构受力理论

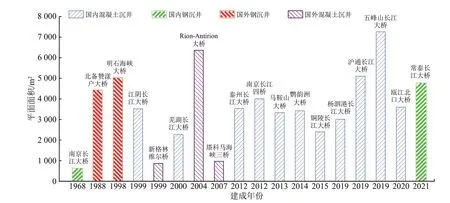

传统的小平面面积沉井基础施工全过程中主要以受压为主,如图3所示。图中:G为沉井自重;Fc为施工荷载;FB为水浮力;Fs为侧壁摩阻力;FR1和FR2为刃脚支撑反力;FN为井壁土压力。

图3 小平面沉井受力示意图

大平面面积沉井基础通常沿高度分多次接高施工,各施工阶段的受力特性与安全更值得关注,特别是初始下沉阶段沉井结构受压的同时还应考虑受弯受剪,如图4 所示,图中FR1—FRn为井墙刃脚和中墙基底支撑反力。

图4 大平面沉井受弯示意图

可见大型沉井在施工全过程中表现出与中小型沉井基础完全不同的受力特性。此外,由于沉井基础的平面尺寸及下沉深度越来越大,下沉过程中受地层不均匀性及阻碍物影响风险加大,大型沉井结构在施工阶段的荷载作用、受力状态、传力特性等方面均与使用阶段不同,因此施工阶段的受力安全性值得深入研究。除整体受力传力安全外,大型沉井基础设计时还需注重结构构造细节,尤其是刃脚及节点处构造处理,确保沉井下沉过程中具有足够的安全冗余度。

在沉井基础施工至运营阶段的受力理论研究中,主要包括沉井受力、基底土体受力以及两者的仿真分析等研究工作。

1)沉井受力

沉井受力主要分为下沉力、下沉阻力2 大类,前者包括自重G及施工荷载Fc等,后者包括基底支撑力FRi、侧壁摩阻力Fs及水浮力FB等,如图3—图4所示。沉井受力研究是确保沉井结构安全及能否顺利下沉的基础,如Waley等[14]对苏格兰的4个陆地沉井进行实测和分析,并详细研究了沉井施工过程中下沉力、下沉阻力等受力组成。

2)基底土体受力

基底土体受力研究是保证基底土体稳定、沉井平稳下沉的关键,包括土体极限承载力、变形以及相关计算参数等的研究。闫富有等[15]基于Prandtl理论,建立了考虑刃脚切土深度和形状的近似滑移线场,并得出平面应变和圆形沉井极限承载力计算的理论解,并进一步对承载力与刃脚形状和切土深度的关系进行了讨论。Zhou等[16]基于浅基础相关理论,通过大变形有限元方法模拟沉井在正常固结黏土中的下沉状况,并分析了沉井在下沉过程中土体承载力和变形的特点。Chakraborty[17]通过极限分析法,对圆形沉井基础的土体承载力特性进行了研究,分析了承载力系数随着沉井半径变化的规律,并进一步通过对深度宽度等的修正计算沉井基础使用阶段的承载能力。在土体承载力的计算中,有研究者针对各类修正系数、承载系数等开展研究,如Yoshiteura 等[18]假设土体为理想刚塑性,采用极限分析的方法探讨了土体黏聚力和基础周边超载对其形状修正系数的影响。Hjiaj 等[19]基于M-C 准则,通过极限分析法,研究了刚性基础在基底无摩擦和有摩擦时的承载力系数Nγ的变化规律,并提出计算Nγ的新方法。Diaz-Segura 等[20]计算对比了已有的60 种计算Nγ的方法,发现不同方法计算的结果会存在较大的差异。

3)仿真分析

目前有很多学者进一步对沉井基础施工至运营阶段的受力进行细致的有限元仿真分析研究,计算中不需要对沉井结构及地基土参数做很大的简化,提高了计算结果的可靠性,如杨灿文等[21]对某大型悬索桥沉井基础分别进行了三维有限元模型及二维平面模型计算,并分析其应力与变形结果;肖德存等[22]针对泰州长江大桥中塔沉井浮运及刃脚下土体被掏空的最不利工况,利用有限元对刃脚根部以上高度等于该处壁厚的一段井壁进行水平框架分析,得到内力分布情况,结果表明最不利工况满足设计内力要求;穆保岗等[23]将沉井刃脚及内隔墙下方土体支承简化为Winkler 模型,用电算程序对沉井在大锅底开挖及分区开挖工况下的内力进行计算,得出分区开挖可明显降低内隔墙的弯矩等结论。

综上所述,目前在沉井施工至运营阶段,采用岩土力学理论及有限元分析结构受力,并取得一定成果,但在大型沉井基础结构受力中,存在不足如下:

(1)施工中分多次接高的沉井结构的受弯、受剪等复杂受力特性及相应承载能力的研究尚少;

(2)施工过程中最不利的控制工况理论研究极少,现有的研究主要基于沉井以理想姿态下沉,但其与实际状态差距较大;

(3)既有沉井基础受力理论以发生整体剪切破坏作为达到其极限承载力的标准,这种破坏模式并不适合实际受压、弯、剪复合受力大型沉井基础;

(4)有限元仿真计算中最不利工况考虑不足,大型沉井的有限元中沉井结构与地基土的接触大多基于理想状态,而实际沉井下沉施工一直处于不均匀、不平衡受力状态,甚至还出现沉井下局部支顶、大面积脱空等非常规工况,使得施工过程中不利受力工况的准确模拟存在相当大的难度,因而常规的工况模拟计算难以反映实际沉井施工过程中的复杂受力、甚至结构混凝土被拉裂的情况。

可见,大型沉井基础结构的受力理论与验算方法亟须提升。

2.2 大型沉井基础下沉摩阻力理论

沉井下沉过程中刃脚端阻力和井壁摩阻力是平衡沉井自重等下沉力并保持沉井平缓下沉的支撑力,也是沉井结构设计、施工工艺选择和助沉措施使用的重要依据,目前通过现场测试及室内实验等方法[24-25],在端阻力方面的研究已取得一定成果,如下沉初期,刃脚端阻力随下沉深度的变化规律;刃脚下土体压力松弛区对刃脚端阻力的影响规律等。在井壁摩阻力方面的研究主要集中在理论分析和室内试验[26],对现场实测数据分析还较少,摩阻力的变化模式也未得出相对统一的结论;同时目前在实际工程中这部分的计算设计具有较强的经验性,计算结果往往难以真实反映实际情况。

国内外的学者对侧壁摩阻力的研究主要采用现场原位监测、室内模型试验、解析计算以及数值模拟等。如:Potyondy 等[27]对不同土层与不同刚性材料相接触的摩擦系数进行了试验研究,得出各种接触类型的实测摩擦系数值,并指出摩擦系数与土体性质等有较大关系;穆保岗等[28]通过实测得到土压力及各土层的摩擦系数,进一步分析得出沉井下沉过程中“两头小、中间大”的侧壁摩阻力分布形式,并对现行规范建议的分布特征与公式进行了修正;Wagner等[29]通过原位试验,对井壁为直壁和有凹槽的沉井进行侧壁摩阻力研究,得出井壁形式对侧壁摩阻力影响较大等结论;梁穑稼等[30]基于平面滑裂面和极限平衡状态假定,推导出土层为单一非黏土时沉井下沉的土压力和侧壁摩阻力计算公式,采用内摩擦角和自重应力等效的方法将其推广至成层黏土层中,为沉井摩阻力的计算方法提供了参考。

此外,对于高度大的大平面沉井基础在下沉中后期面临侧壁摩阻力过大而引起滞沉等下沉困难的问题,下沉系数是判断沉井在下沉过程中能否顺利下沉的关键参数,为下沉力(沉井自重及施工荷载扣除浮力)与阻力(刃脚端阻力及侧壁摩阻力)的比值,一般小于1.05时下沉就十分困难[8]。然而既有下沉系数计算公式是否适合大型沉井仍需探讨。

综上可知,目前通过室内试验及现场实测数据的分析,在刃脚端阻力及侧壁摩阻力方面的研究已取得一定成果;但由于地层条件、测点布置、监控手段等诸多因素的影响,目前对刃脚端阻力、侧壁摩阻力相关机理及准确量化计算方面的细致研究还很局限。较多的研究集中于拟合出摩阻力侧壁分布模式,虽然初步得出的分布模式与测得的土压力值分布模式符合良好,但少有进一步的理论机理研究与下沉动态数值模拟分析,而且摩擦系数多通过室内直剪试验获得,得出的结果经常出现与现场实际结果差异较大的情况,在实际施工中,难以准确指导施工。

2.3 沉井基础长期变位理论

沉井基础在竣工后发生的长期变位主要包括均匀沉降及不均匀沉降、水平位移及转角等,其主要原因有地基沉降、偏心荷载(桥墩偏心、地基反力不均匀等)传递、悬索桥大缆的水平力作用等。国内外沉井基础沉降、水平变位及转角的研究相对简单,相关研究主要集中于简化理论及现场实测试验。国内早期沉井基础大多修建在基岩上防止运营期间沉井基础产生过大的变位并保证其稳定性,而随着南京长江大桥的修建,沉井基础开始修建于软土地基上。沉井基础的长期变位对大桥运营影响显著,而长期变位过程与运营阶段结构受力、土体特性等众多因素有关,通过现有的计算模型——刚体模型和Winkler 弹性地基梁模型分析,其精度相对较低。Gerolymos[31]采用基于广义Winkler 地基模型的非线性计算方法,计算沉井在水平静载及循环荷载下的变位情况,其计算结果与实验结果及有限元计算结果都能很好地吻合;Suryasentana等[32]进一步研究Winkler 模型在沉井基础下线弹性土体特性的模拟应用;可见基于Winkler 弹性地基梁模型分析的方法仍是沉井变位计算的主要方法。对于水平荷载下的水平位移计算,Ibsen[33]通过室内实验和数值分析相结合的方法,对沉井基础在波浪冲击下的水平变位情况进行了研究,其采用考虑部分排水的单屈服面硬化模型计算结果比Duncan-Chang增量弹性模型更接近实验结果;李家平等[34]通过缩尺模型试验和有限元数值分析研究了主缆拉力对软土地基中锚碇基础变位的影响规律,得出在主缆拉力下,锚碇沉井基础不仅有水平位移,还有刚体转动发生,其变位与主缆拉力呈非线性关系;反映了2 种主要水平荷载下沉井位移计算方法和特点。此外,赵永辉等[35]通过模拟润扬长江大桥沉井基础实际受力,采用岩石双轴流变试验机开展了单轴压缩蠕变试验,并进行了参数拟合分析,初步得出软岩蠕变的基本规律,为软岩基础的沉井变位计算提供参考。

可见,沉井基础在偏心荷载和巨大的缆索拉力作用下的竖向不均匀变位和水平位移已经有良好的研究成果,并实现相应位移的控制,但随着沉井基础尺寸变大、土层条件复杂性加剧,沉井基础在长期荷载下的位移规律及机理、精确的位移量值等仍需要结合现场实测资料进一步研究。

3 桥梁大型沉井基础施工及控制

沉井下沉施工工艺选择需要考虑的因素众多,既有结构本身尺寸、重量、构造特征等,又有桥址环境如工程地质、水文条件、地形地貌等,并涉及施工控制及助沉措施等,上述因素综合影响最终施工工艺的结果,也显著影响沉井能否顺利下沉到预定位置。随着沉井基础的规模不断增大,传统的施工工艺因大平面面积下复杂地基土、岩体特性的影响而面临下沉困难、开挖不均匀、翻砂、突沉等风险,因此,安全、高效的成套施工工艺成为迫切需求。

3.1 沉井基础下沉施工工艺

国内桥梁大型沉井基础的施工工艺均为结合实际情况充分优化的结果,如沪通铁路长江大桥[12]、五峰山长江大桥[3]的沉井基础下沉均采用“多次接高、多次下沉”,排水与不排水相结合,分区开挖的施工工艺;五峰山长江大桥[13]沉井基础下沉施工中除了采用了传统的大锅底开挖、分区开挖的工艺外,还研制了下沉初期的“角点支撑”均匀开挖及下沉后期环形开挖的施工工艺[4]。部分开挖方法如图5所示,图中填充墙体及阴影部分为土体保留区,空白部分为吸泥开挖区。

图5 部分沉井基础开挖方法

根据目前大型沉井基础实际施工工艺调研,可以得出其施工工艺特点如下。

(1)在下沉方法上,与中小型沉井有了显著的差异,中小型沉井常用的整体浇筑单次下沉的方法已不再适用,国内外很多在建和已建的大型沉井基础大多采用分次拼装或浇筑、多次下沉的施工方法。

(2)下沉过程中应充分考虑基底岩土体的不均匀以及突沉、翻砂、管涌、流土等不利情况对沉井结构造成的影响与下沉控制难度;单一的排水下沉不再适合大型沉井基础,更多的是初期排水下沉、部分降排水下沉和不排水下沉相结合的方法。

(3)传统的“大锅底”开挖方法具有施工成熟、施工速度快等优势,但对沉井受力要求高,在大型沉井的下沉施工中已越发局限,由于平面尺寸增大,整个施工下沉过程中,沉井结构受弯效应显著,尤其是在首次下沉阶段,沉井结构底部承受较大拉应力。

(4)针对大型沉井结构受力安全及均匀下沉的要求,沉井全仓室均匀开挖或多分区开挖、环形开挖等方式不断发展,此类方法在沉井中部有足够的支撑力,减小沉井受弯以及其他不利情况发生的概率。多分区及均匀开挖工艺便于控制沉井姿态,但施工下沉速度有所降低,并对沉井监控要求更高。

(5)在大型沉井基础下沉的中后期,因下沉深度的增加,沉井端阻力及侧壁摩阻力更加复杂且分布不均匀,沉井结构受力更为复杂,如何调整施工工艺,控制开挖的均匀性并结合监控措施,避免滞沉及突沉等异常情况同样非常关键。

3.2 沉井基础助沉及纠偏等施工辅助措施

在大型沉井基础全过程下沉中,为了解决沉井首次下沉阶段易开裂、倾斜等问题,在下沉中后期易滞沉、翻砂、突沉、倾斜等不利情况,以及水中大吨位钢壳沉井浮运、定位、着床等难点。一系列的施工辅助方法及助沉措施不断发展。

1)沉井纠偏

沉井下沉是一个不断纠偏的过程;在沪通铁路、五峰山等长江大桥沉井基础施工过程中偏吸土为应用较多的纠偏方法,下沉后期,以空气幕纠偏为主、偏吸泥为辅的措施来保证沉井姿态[18,31-34];当底部土体为黏土层时,吸泥设备难以直接将土体吸出;遇到孤石、局部硬岩则需要特殊处理,在杨泗港大桥沉井下沉时通过局部爆破取土的方式来解决局部下沉困难并防止沉井开挖偏位[31]。

2)沉井助沉措施

在大型沉井下沉中后期,随着侧壁阻力增大,易发生滞沉;降低沉井端阻力可以通过加强井孔内吸泥实现;减小侧壁摩阻力可采用高压射水、砂套、触变泥浆套等。另外一方面,避免沉井突沉的发生同样十分重要,在软土地基中,采用水泥搅拌桩加固地基,可以较好地控制沉井突沉、不均匀沉降;还可以在沉井井壁外侧布置止水帷幕,阻止或减少基坑侧壁及基坑底地下水涌入基坑,降低翻砂、涌土等风险。在沉井下沉中后期,主要通过有效井内泥面标高监控措施及数据分析来控制开挖量并尽量保证均匀开挖,避免滞沉及突沉。

3)深水沉井基础施工

深水区沉井基础通常采取底节钢沉井或沉井钢壳浮运到位,通过布置在井底及周围的气囊等来调整沉井角度并结合缆索等控制措施实现精确定位下沉着床,之后再进行井内吸泥下沉。沉井定位过程中主要考虑风、水流和波浪等作用力的影响[2]。在沪通铁路等长江大桥钢沉井施工时,其底节采用钢壳混凝土,通过整体出坞浮运使大吨位钢沉井就位,布置在井底的气囊调整角度进而实现沉井精确定位[11-12]。深水沉井基础一般都位于大江或海洋中[36],有效预防河床局部波流力对于沉井着床定位的影响[37],以及沉井基础就位至下沉至设计标高的全过程中风浪波流力作用对沉井结构的不利影响是重要研究课题。

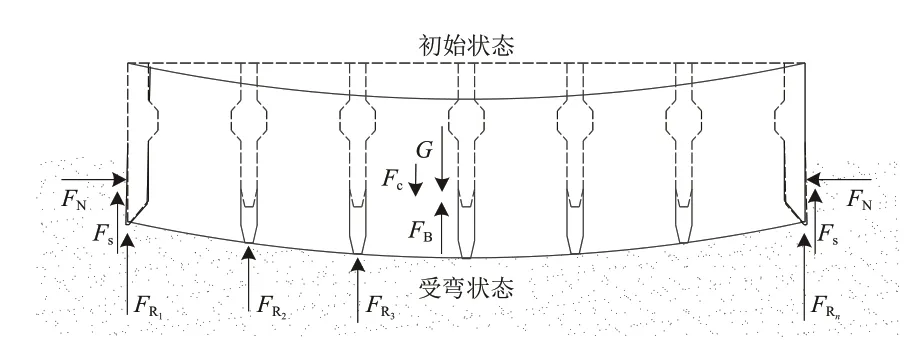

3.3 沉井施工监测与控制

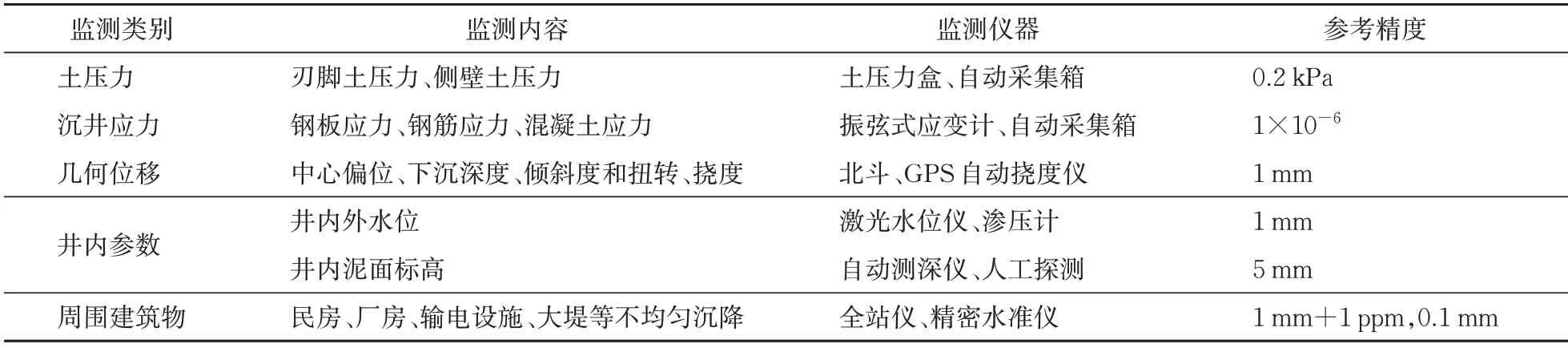

在超大型沉井基础的下沉施工过程中,由于地基土、岩体的复杂性与不均匀性,沉井难以一直保持均匀下沉,甚至面临翻砂、突沉等异常工况,因此及时发现沉井偏位、及时纠偏及异常工况控制措施必不可少。相应的智能化监控系统、助沉措施以及纠偏、滞沉、翻砂控制措施显得非常关键。五峰山、沪通铁路长江大桥的沉井基础在下沉施工中均通过信息化监控系统对整个下沉过程结构的应力应变、侧壁土压力等进行监控,并对监控数据进行实时分析,从而保证了沉井的顺利下沉[4,12]。在大型沉井基础施工过程中,为准确、及时获取沉井下沉过程中关键部位的受力情况及整体位移情况,需要对沉井各施工状态的重要参数进行实时监测,还需对周围相邻建筑物的影响进行监测。目前主要监测内容包括沉井几何姿态监测、受力状态监测和环境监测;其中几何姿态监测包括平面位置偏差、倾斜度、扭转角和下沉量,受力状态监测主要包括刃脚及井壁土压力、沉井结构应力等,环境监测主要包括降水井水位监测、泥面标高监测、周围主要构筑物基础沉降监测等。大型沉井基础下沉过程中监测内容及对应仪器等见表3。

表3 大型沉井基础监测内容

传统的人工监测因测量周期长、数据处理慢、无法实时直观地展现监测结果等缺点,不适合大型沉井基础的监控。因此,大型沉井基础在施工前通常研建一套适合于该项目的实时监测系统,提供直观的监测界面,对沉井施工过程重要部位监测数据进行实时展示,并可对监测数据超限情况进行预警。实时监测系统应满足实用、实时、同步、准确、统一的要求。信息化监控系统采用前期分析、过程中受控、后期处理等一系列措施。图6为五峰山长江大桥沉井基础的实时监控界面[4,12]。实时监控准确可靠是建立在各监控元件正常工作的基础上,因此对各监控元件都应有很好的保护。

图6 监控系统界面

4 桥梁大型沉井基础研究的总结与展望

4.1 大型沉井基础研究有待解决的课题

目前,尽管大型沉井基础已经不断应用于实桥,相应研究工作也取得众多成果,但在沉井结构设计和施工等诸多方面仍存在有待进一步解决的课题。

(1)在沉井结构受力安全方面,大型沉井结构在施工下沉全过程中的静动态受力特性并未探明,尚未形成沉井基础结构荷载、施工控制工况、结构与施工安全性等的设计理论。

(2)在下沉摩阻力方面,刃脚支反力及侧壁摩阻力是沉井下沉过程中的最主要抗力,但目前在下沉摩阻力方面的理论研究仍较为缺乏,尚未厘清复杂土、岩体与沉井作用机理,更无行之有效的刃脚支反力、侧壁摩阻力计算理论与公式;此外,由于现场监测条件限制,使得实测结果存在很大波动,导致相关研究止步于土压力和侧壁摩阻力的简化分布,未能进行更深入系统的机理研究。

(3)在深水沉井基础波流力作用方面,深水沉井在施工阶段的波流力直接影响下沉工艺及沉井定位精度,相关计算分析理论研究工作有待进一步发展;而沉井在长期运营中在波流水作用力及冲刷下的性能演化等相关研究工作才刚刚起步。

(4)在施工工艺及控制方面,主要是开挖或吸泥下沉并通过实时监控及不断纠偏来进行调整;在线监测方法与手段虽有显著进展,但在提前预警和数据快速处理方面仍有待提升;大型沉井下沉过程中异常工况如滞沉、偏位、突沉翻砂等的有效预防及控制对策尚不完善。

4.2 大型沉井基础结构受力和位移新理论

1)基于施工控制工况的沉井设计理论

下沉施工过程中,沉井会发生很多受力远大于其就位后受力的情况,如初始下沉、不同步下沉、纠偏、翻砂、突沉等。深水沉井基础还会面临风浪波流力等[38]。对于大型沉井基础首次下沉时沉井高度有限但平面尺寸很大,其底部受力普遍表现出大跨度梁、板的受力特点,沉井结构的最不利应力很大可能出现在首次下沉阶段。随着下沉深度的增加,各种突发工况均有可能出现,因此研究沉井施工阶段的控制工况,并通过沉井结构设计满足施工工况受力安全性要求以及地基承载力要求等沉井基础结构新理论非常迫切。

2)下沉摩阻力理论

目前越来越多的理论研究聚焦于沉井下沉期间摩阻力变化情况及理论模型的推导;除现场测试、室内试验外,通过有限元模拟并结合全过程实时监控获得的数据进行分析提高了结果的可靠性,但其理论性及与现场偏差问题仍有待改进。在沉井实际下沉施工中,开挖下沉、稳定、调整纠偏等工况交替进行,沉井结构与周围土体之间的动摩擦力与静摩擦力相应地交替变化,相应静、动摩擦力的量值与机理差异较大。在大型沉井下沉中后期,沉井滞沉、突沉易发,故对于将侧壁摩阻力按照静摩擦力、动摩擦力分开考虑非常必要,相关力学机理均需进一步深入研究。此外,土体的应力状态受土层、施工荷载、开挖扰动的影响很大,土压力在垂直方向并不呈线性变化规律,而且,土中地下水的分布区域和范围对其同样有影响,如何考虑众多影响参数对土压力和侧壁摩阻力的影响也需深入研究。

3)长期位移理论

随着国内大跨径桥梁的建设,越来越多的沉井基础位于软岩甚至软土地基上,此时应充分考虑软土地基的蠕变特性,通过有限元进行分析可以取得一定的效果,但精确模型的构建及周边土体参数的模拟较为复杂,因此有必要在此方面加强研究。此外,沉井基础在偏心荷载、水平力、基底不均匀沉降等作用下的位移发生机理,以及由变位引起沉井基础上的桥墩、锚碇发生水平位移及转动量值,进而影响主桥及引桥的受力特性及桥面线形情况,特别是铁路桥梁轨道的平顺性及行车安全性,均需要进一步研究;因此在对沉井基础变位方面,需要更为准确的施工直至运营阶段全寿命周期计算理论与算法研究,为沉井基础变位控制、确保桥梁运营阶段的受力合理性及适用性能提供保障。

4.3 大型沉井基础新结构

由于平面尺寸的不断增大,沉井结构由传统的抗压、抗剪为主转变为以抗弯、抗扭、抗压综合受力。而目前国内的沉井基础结构主要为钢筋/钢壳混凝土结构,不利于施工阶段的受力且限制了沉井尺寸的进一步发展。沉井设计方面,可以通过适当增加底部配筋率或加强混凝土与钢壳的黏结性提高结构的抗裂性;当沉井平面尺寸不小于4 000 m2时,可以考虑在底节沉井四周及中部布置预应力钢束提高结构的承载能力及抗裂性能,如图7所示。

对于超大型沉井基础,应结合施工方案进行施工阶段受力特性分析,可以考虑高标号混凝土、部分预应力、预应力结构、钢混组合结构及钢结构沉井的应用等。此外,沉井结构构造连接的改进,如装配式井壁刃脚和隔墙刃脚,装配式的刃脚与沉井井身之间连接为铰接,在井身受弯时可适应沉井变形,避免参与整体受力。通过沉井基础新结构的引入及构件的不断优化,大平面沉井基础可靠性及施工便捷性将不断提高,如采用钢结构、预应力混凝土结构提升沉井的抗弯、抗扭、抗裂性能及传统下沉施工工艺适用性,沉井平面面积可继续发展;采用高标号混凝土预应力沉井结构或钢混组合沉井,沉井平面面积理论上可达到1万m2以上。

4.4 沉井基础施工控制新技术

计算机仿真、实时监测新技术等的飞速发展推动了沉井基础施工控制技术的发展,从前期的施工可行性研究、施工工艺设计、仿真分析等,到施工中的运输拼装、精确下沉、实时监测与分析等,施工控制技术,已经成为影响沉井下沉施工顺利的关键。

在沉井施工监控技术方面除了目前工程中大量应用的实时在线监测系统外,一些新技术也逐渐在沉井的施工监控中发生重要作用,如三维声呐可在沉井不排水下沉到一定深度后对井内土体标高进行测量及水下成像,能够清晰准确判断仓室泥面及井壁的状态,还可以判断刃脚埋深及刃脚是否处于悬空状态,水下混凝土是否填充到位等,为进一步吸泥施工做出准确指导;监测去噪技术利用小波去噪等降噪方法对沉井监测系统中三维运动姿态自动化监测数据进行处理,降低多路径效应等随机误差的影响,进而保证监测系统的稳定性和准确性;通过水下机器人携带的高清光学摄像头对各井孔进行水下探摸及摄像,判断井壁和刃脚是否脱空,从而确认水下土体开挖均匀性,并保证封底混凝土与井壁及刃脚之间的良好黏结。

此外,开展沉井基础施工风险评估,辨识出施工各阶段可能存在的风险因素,通过系统化的风险指标量化评选出中、高风险源,对其采取有针对性的控制措施及预案,从而将风险因素控制在可接受的范围内,同样有助于沉井的顺利施工。科学合理的风险评估能够有效降低工程出险的可能性和事故造成的损失影响,对保证工程安全性、提高工程质量、获得最佳经济效益和社会效益具有重大意义。

5 结 语

近十多年来,国内桥梁大型沉井基础发展迅猛,平面面积已超过7 000 m2,但目前相关大型沉井结构理论、下沉施工工艺与控制、下沉摩阻力、突沉翻砂异常工况机理等理论方面尚缺乏系统研究。大型沉井下沉施工控制工况、施工过程中沉井受力与变形等理论同样尚待发展;下沉施工过程中的沉井摩阻力理论有一定研究成果,但相关刃脚端阻力、侧壁摩阻力等力学机理及随下沉过程的变化规律有待于进一步研究;沉井施工工艺与监控技术正快速发展,但异常工况如突沉、翻砂、滞沉等的发生机理与预防、解决机制有待进一步发展。

大型沉井基础的施工工艺和施工控制,因其平面尺寸、自重等的增大发生根本性变化,分区开挖、仓室均匀开挖等细化施工工艺取代传统的“大锅底”开挖以利于沉井结构受力。同时,更高效、安全的助沉措施如空气幕、射水等也不断发展并综合应用。信息化的实时在线施工监控技术发挥着越来越重要的作用,即时反馈沉井受力、几何参数、水位、泥面标高、周围构筑物的实时情况并实施提前、及时的决策,避免及减小施工风险损失。以声呐技术、水下机器人等为代表的下沉监测技术,可提高沉井的下沉效率和安全性,是沉井基础安全施工进一步发展的重要支撑。

当前,沉井基础结构主要为钢筋、钢壳混凝土结构,不利于施工阶段受力且限制了沉井尺寸的发展;发展预应力混凝土、钢混组合、钢结构沉井等新结构代替常规的钢筋混凝土沉井,大幅提升沉井结构抗弯、抗裂性能;并在既有设计施工经验积累、信息化等技术的支撑下,沉井平面面积可继续发展,有望达到1万m2以上。