超大沉井施工质量控制研究

陈 克 ,石峻峰

(湖北工业大学 土木建筑与环境学院,湖北 武汉 432200)

1 引言

沉井基础由于埋置深度大,整体性能比较强,刚度大,稳定性好,能够承受较大的垂直荷载和水平荷载,已被广泛应用于桥梁、采矿业、水利、水电等工程[1]。随着我国建筑工业的快速发展,愈来愈多的超大型沉井基础被应用到工程建设中来,如泰州大桥中塔沉井基础67.9 m×52 m[2],江阴大桥北锚碇沉井69 m×51 m[3],武汉杨泗港长江大桥沉井基础77.2 m×40.0 m[4],温州瓯江北口大桥中塔钢沉井66 m×55 m[5]等。超大沉井基础一般都在几十米左右,施工有很大难度,但目前尚未见针对性的报道,本文针对某特大桥沉井基础,对超大沉井施工过程中出现的重难点问题进行了分析与研究。

2 工程概况

某特大桥位为连接苏南与苏中地区、是实现区位优势互补的节点性交通工程,其跨长江主桥采用双层斜拉桥方式。大桥6号主塔墩采用沉井基础形式,沉井从下至上分为10节,第1节底节段高度为9.0 m,第2~9节标准段的高度均为6.0 m,第10节高度为7.0 m,沉井基础平面呈圆端型,立面为台阶型,底面尺寸95.0 m×57.8 m,圆端半径28.9 m;沉井顶面尺寸77.0 m×39.8 m(横桥向×纵桥向),圆端半径19.9 m,台阶宽度9.0 m(图1)。沉井为填充混凝土的钢壳结构,为国内平面尺寸最大的水中沉井基础。

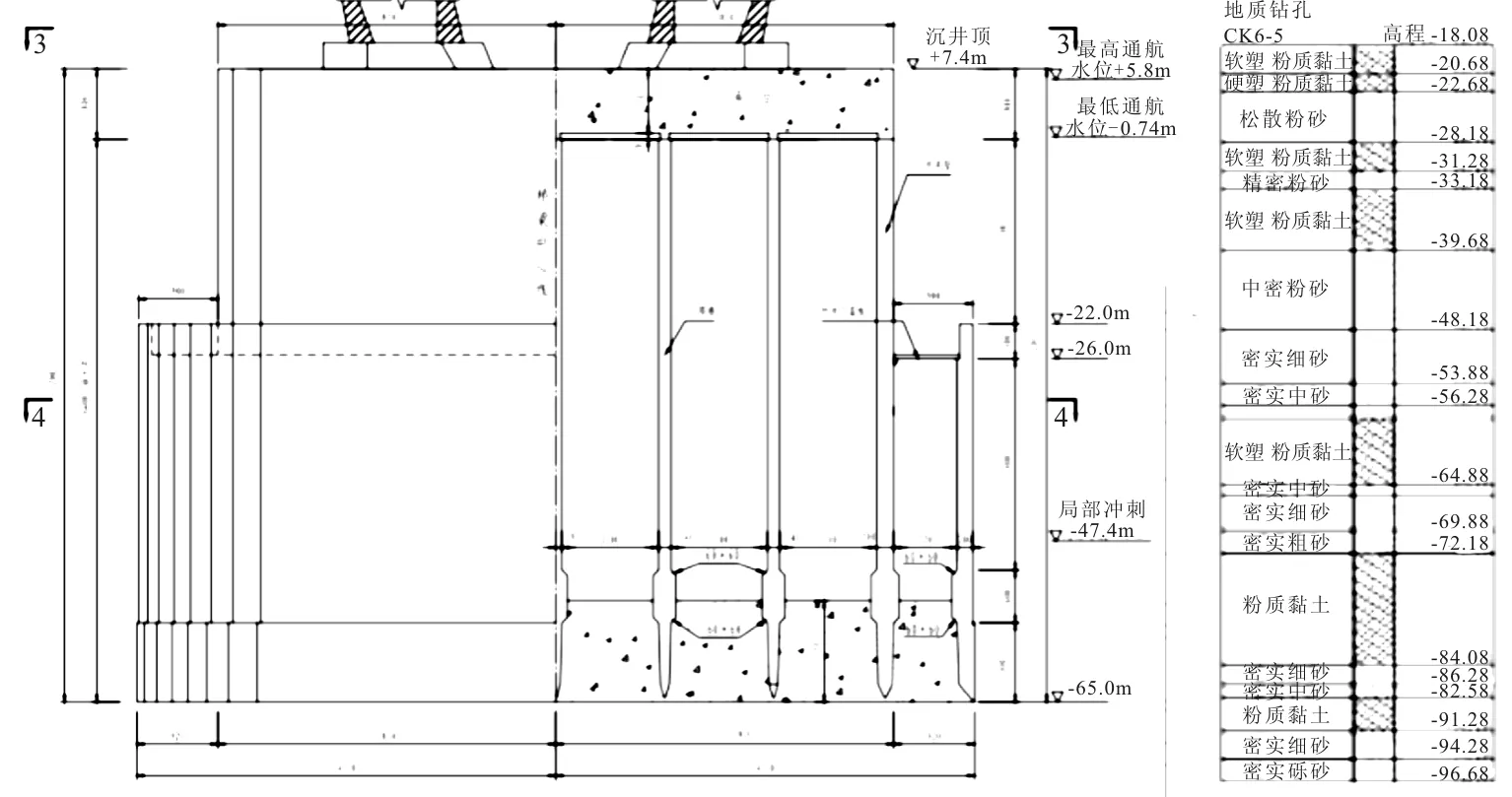

沉井基础所在场地范围内的地层条件较为特殊,6号墩沉井基础场地范围内上部为软塑粉质黏土、硬塑粉质黏土及松散-稍密粉砂交互夹层,下部为中密-密实砂层(自上而下依次为粉砂、细砂及中砂),在持力层上部为软塑状粉质黏土层,最大厚度超过10 m,且地层起伏较大,在沉井基础平面位置内的部分钻孔未见该软塑粉质黏土层(图2)。

图1 沉井总体布置

3 超大沉井施工重难点

3.1 沉井的定位

超大沉井平面和垂直度的定位精度无法满足要求,因此钢沉井段的定位系统的布置至关重要,不仅要能在强潮急流中稳定沉井使其精确定位,而且要需要及时地调整沉井定位系统各锚缆张力的大小、以使钢沉井段最终精确定位。

3.2 沉井的着床

沉井在着床过程中,沉井平面范围内的河床会出现冲淤变化,造成河床面前低后高,对沉井的着床和定位精度造成较大影响,需要准确掌握河床冲刷深度、淤积情况,保证钢沉井着床前河床面基本平整,确定着床前的预偏方向和预偏量,才能使沉井在深水急流中顺利准确定位着床,是本项目的施工难点。

3.3 沉井中混凝土的施工

井壁及隔舱内填充混凝土,填充过程中如何保证混凝土填充质量、满足沉井结构受力要求是本项目的施工难点。沉井封底、承台均属大体积混凝土结构,一次连续浇筑的混凝土量巨大,需要投入的混凝土浇注设备太多。

图2 沉井基础立面

3.4 沉井接高及下沉

该超大沉井在接高下沉过程中将历经一次汛期,需要由于施工工期紧,保证沉井安全渡汛,以及汛期沉井井壁接高、下沉施工是本项目的施工重点;同时,由于沉井下沉深度(入土)超过40 m,且需要穿过多个不同的地质层,如何将巨大的沉井安全、顺利下沉到设计标高是项目施工的难点。保证沉井在浇筑过程中不出现倾斜、突沉的情况。

3.5 沉井黏土层施工

沉井地层自上而下总体呈粉质黏土-砂土交互夹层分布模式,且地层交互分界面的起伏较大,对应沉井基础在下沉过程中的受力特征转换较为频繁,且在穿过地层分界面时产生不对称下沉及偏位的可能性较大。

4 施工质量控制措施与分析

4.1 沉井定位系统施工

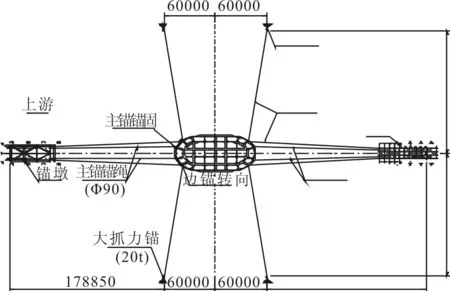

钢沉井定位系统采用“锚墩加大抓力锚”相结合的方式(图3),距离沉井中心上下游方向各215 m的位置布置一个锚墩,距钢沉井中心南北方向各200 m的位置布置4个大抓力锚组成边锚锚碇。边锚锚碇采用20 t大抓力锚,利用150 t浮吊抛锚,抛锚完成后将两侧边锚进行同步对称张拉,实现定点锚固,从锚墩系统可以提供牢靠而使沉井达到精确定位的目的。

注:单位为mm

4.2 沉井着床控制措施

沉井着床时选择在低平潮水位时间段,并向下游设置一定的预偏量。沉井着床前,不断收紧和调整锚墩系统,使沉井位置变化范围控制在设计规定的范围内,此阶段沉井顶面、底面中心与设计中心偏差在任何方向不得大于沉井高度的1/150,沉井倾斜不得大于1/150,沉井平面扭转角不得大于1°[6]。在注水下沉过程中不断精调锚缆的受力,使钢沉井保持精确定位的姿态,最后2 m下沉阶段,再次复核沉井定位精度,确认无误后,加大注水力度,使沉井快速、精确着床(图4)。

图4 沉井注水系统布置

4.3 超大沉井混凝土的施工措施

混凝土施工需要合理选择原材料,优化混凝土配合比:选用水化热较低的水泥;采用级配良好的碎石;采用优质中砂;在混凝土中掺入Ⅰ级粉煤灰以减少水泥用量;掺用高效减水剂,延长混凝土初凝时间,延缓水泥水化热峰值出现的时间。

按照分舱、对称的顺序进行水下混凝土灌注,确保对沉井均衡加载,避免对沉井结构产生不利影响,确保整个沉井结构平稳、安全。

按从四周向中心、相对对称的顺序进行灌注。现场可根据沉井监测数据适当调整隔舱灌注顺序。每个隔舱内布置2~4套导管,并布置3~5测点,随时测量隔舱内混凝土面标高。沉井着床后,首节混凝土采用水下混凝土浇筑,混凝土达到预定标高后,其隔舱内的导管根据灌注顺序倒用到其他隔舱内,继续灌注水下混凝土,直至完成所有井壁的水下混凝土灌注。

待水下混凝土强度达到要求后,抽水,凿毛清理,干环境下分隔舱、分次、对称浇筑隔舱混凝土。干浇一次,吸泥下沉一次,确保平稳下沉。同时采用双渗技术,埋置冷却水管,减小浇注层厚度,加快混凝土散热速度,降低混凝土入模温度,保湿蓄热养护(图5)。

图5 沉井井壁混凝土浇筑工艺流程

4.4 沉井的接高、下沉及纠偏

为了防止沉井在浇注过程中倾斜,沉井混凝土需分区对称均匀浇注。浇注顺序为:由四周向中间,先井壁后隔墙,对称浇注,确保对沉井均衡加载,确保结构平稳、安全。

沉井吸泥下沉施工按“先中后边、分层对称破土、先高后低、及时纠偏”的原则进行操作,使沉井保持均匀垂直下沉。沉井井孔中部锅底深度,一般控制在2 m左右,避免锅底过深发生沉井突沉和翻砂,造成沉井下沉量和倾斜度无法控制。

若沉井下沉发生倾斜,在沉井顶面高的一侧刃脚处进行偏吸泥、偏除土,刃脚低的一侧保持不动,尽可能地减少高的一侧的正面阻力,保留低侧沉井孔局部土壤,增大沉井的纠偏力矩的方法,使沉井倾斜得到纠正。

若沉井下沉发生偏移,位移纠正方法一般是控制下沉并不再向位移方向倾斜,同时有意识地使沉井向位移相反方向倾斜,纠正倾斜后,使其伴随向位移相反方向产生一定位移纠正。

若沉井下沉发生扭转,扭转可按纠正位移方法纠正,使倾斜方向对准沉井中心,然后纠正倾斜,扭转随之得到纠正。

4.5 沉井下穿黏土层施工技术

结合既有工程监测数据中结构应力的变化规律及本项目有限元数值计算模型的结果,布置一定数量的应力监测传感器,对下沉过程的结构应力等进行监测。采用新型的水下液压绞吸机进行沉井孔内取土,同时配备智能高效取土设备配合在取土盲区(剪力键和刃脚根下)取土施工。在下沉困难时启用预留的辅助下沉措施(空气幕、射水管等),确保沉井下沉顺利可控。

5 结语

随着交通事业的快速发展,桥梁设计形式开始多样化,结构越发复杂,跨度也随之越来越来越大,沉井基础以其独特的优势在桥梁建设中发挥愈发重要的作用。而超大沉井的施工过程中存在的问题也随之突显出来,施工专员需要把握整个施工的质量,超大沉井施工质量的控制由施工的整个工序决定,明确超大沉井施工的问题,制定相应的质量控制方案与措施,把握关键技术,才能顺利控制超大沉井施工的质量。