磁浮列车悬浮控制器主电路实时仿真

朱跃欧, 荣立军, 张文跃, 廖看秋,蒋 毅

(1.中车株洲电力机车有限公司,湖南 株洲 412001;2.同济大学 国家磁浮交通工程技术研究中心,上海 201804)

0 引 言

悬浮控制器是悬浮系统的核心部分,其主电路通常称作斩波器主电路。斩波器主电路是电磁悬浮系统中悬浮控制器的功率控制部分和执行机构,其功能是给悬浮电磁铁供电,使悬浮电磁铁产生悬浮力。悬浮斩波器的性能好坏直接影响到整个悬浮系统的性能。因此,有必要对悬浮斩波器开展优化和测试。

除了必要的理论分析计算外,现有文献[1-3]对悬浮控制器主电路斩波器的研究主要采用OrCAD/PSpice、Simplorer、Simulink等仿真软件搭建仿真模型或设计实际的斩波电路,在实验室环境进行测试验证。上述仿真工具具有优异的电路仿真功能,但均属于离线仿真软件,无法仿真实时系统中的执行时间、中断延时等状态[4];此外,在实验室条件下搭建实际的斩波电路进行测试,需花费较高的试验成本和调试时间,不利于悬浮控制器主电路的优化。

为解决上述问题,本文基于dSPACE软硬件平台,搭建悬浮控制器主电路实时仿真模型,并进行仿真分析研究。开展试验测试,为替代真实的悬浮控制器主电路和悬浮控制策略的开发调试提供基础。

1 悬浮控制系统简介

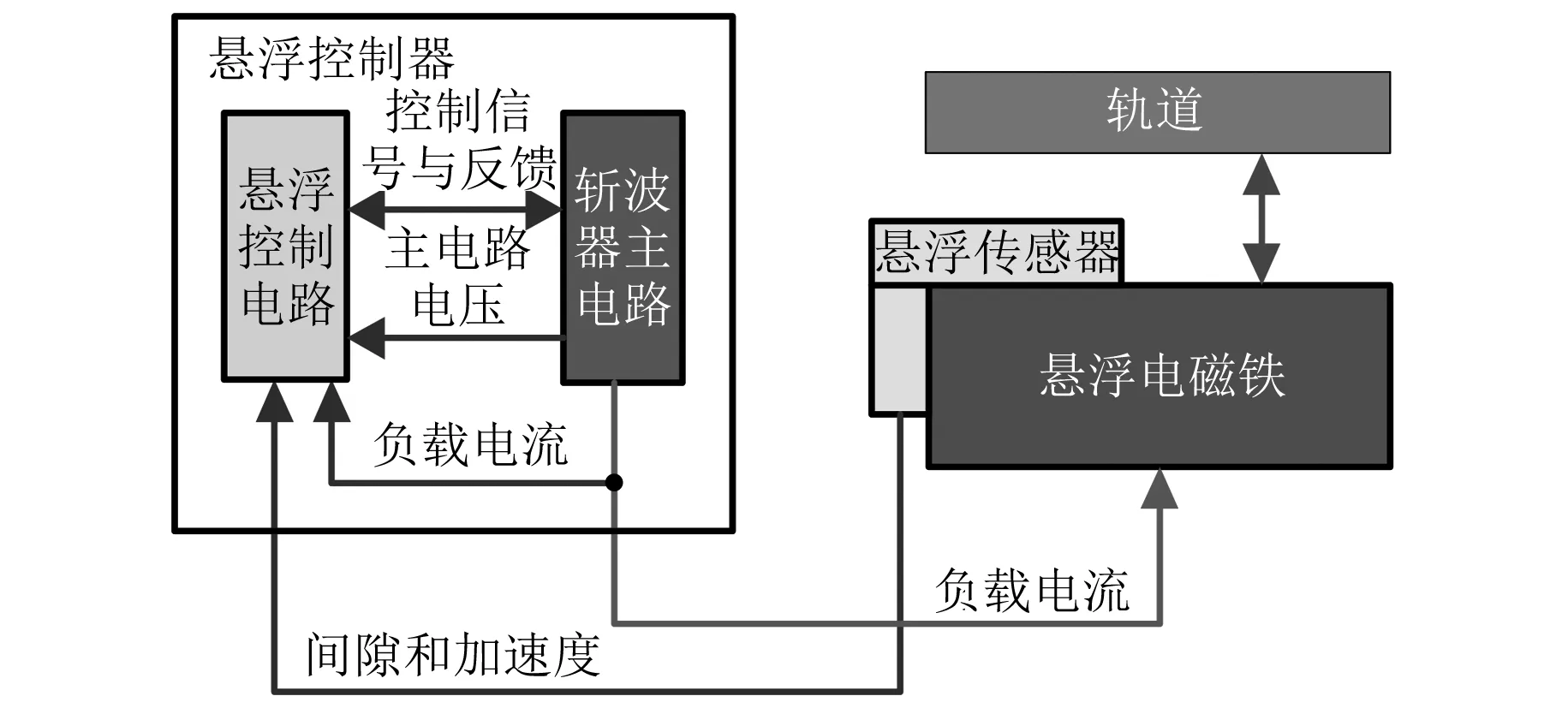

图1所示为悬浮控制系统的原理框图,磁浮列车悬浮系统主要由悬浮控制器、悬浮传感器和悬浮电磁铁组成。悬浮控制器通过悬浮传感器、电流传感器、电压传感器等采集悬浮电磁铁与轨道之间的间隙和加速度信号,以及流过悬浮电磁铁的负载电流信号和主电路的电压信号。悬浮控制电路依据上述传感器信号,通过合适的控制策略进行运算,并输出控制信号驱动斩波器主电路开关管的导通和关断,以此改变悬浮电磁铁的负载电流,进而改变悬浮电磁力,保证磁浮列车与轨道之间维持额定的悬浮间隙,实现列车的稳定悬浮。

图1 悬浮控制系统原理框图

2 悬浮控制器主电路模型分析

根据悬浮电磁铁线圈负载两端电压和负载电流的工作区域不同,可将斩波器主电路分为两象限悬浮斩波器和四象限悬浮斩波器。两象限悬浮斩波器向电磁铁负载线圈提供方向固定的电流,常用于电磁吸力悬浮系统;四象限悬浮斩波器负载电流方向可变,主要用于永磁-电磁混合悬浮系统。

本文研究的悬浮控制器主电路为H型两象限斩波器结构,该电路为两象限全桥电路。如图2所示,由接触器KM1、接触器KM2、充电电阻Rc组成预充电回路,由功率开关器件IGBT(VT1、VT2、VT3、VT4)和二极管(VD2、VD3)组成斩波器的2个桥臂,C为支撑电容,Ud为电源输入,u(t)为悬浮电磁铁两端电压,uc(t)为电容两端电压,i(t)为悬浮电磁铁电流。通常将悬浮电磁铁采用电阻R0和电感L0等效,作为斩波器主电路的负载,串联于2个桥臂之间,并采用VT1、VT4同时导通和关断的控制方式实现悬浮电磁铁电流的增加和减小。

图2 悬浮控制器主电路原理图

为便于分析,本文以主电路充电电容为分界线,将悬浮控制器主电路分为2个部分:充电回路部分和悬浮斩波器部分。

2.1 充电回路

充电回路的主要作用是为了避免上电过程的大电流冲击,在接触器KM2两端再并联一个电阻Rc及接触器KM1。充电回路的暂态过程如下:当悬浮控制器主电路上电时,先闭合预充电回路接触器KM1,此时接触器KM2为断开状态,充电电路部分可近似为一个RC电路,电源Ud给电容C充电,则有方程:

(1)

设初值t=0时,u(t)=0,解微分方程得:

(2)

当电容电压与电源电压接近时,再闭合主回路接触器KM2,断开接触器KM1,此时电容两端电压为电源电压Ud。

2.2 斩波器电路

主回路接触器KM2闭合后,悬浮斩波器电路开始工作,此时电源电压Ud为悬浮斩波器电路的输入,斩波器电路的示意图如图3所示。

图3 斩波器电路示意图

进一步分析,当VT1和VT4同时导通时,对应的电路等效图如图4(a)所示,此时负载两端承受正向电压,电源给负载提供能量,线圈电流增加;当VT1和VT4同时关断时,VD2和VD3导通续流,对应的电路等效图如图4(b)所示,此时负载两端承受反向电压,能量从负载回馈至电源,线圈电流减小[5-6]。

图4 斩波器电路不同状态下电路等效图

根据图4悬浮斩波器的电路等效图,推导悬浮斩波器电路的稳态分析如下[7-9]:

(1) 等效图4(a)。电路中电压u(t)=Ud>0,电感储能,i(t)增大,则有方程:

(3)

设初值i(t)|t=t1=I1,解微分方程得:

(4)

(2) 等效图4(b)。电路中电压u(t)=-Ud<0,电感释放能量,i(t)减小,则有方程:

(5)

设初值i(t)|t=t2=I2,解微分方程得:

(6)

3 实时仿真模型搭建

3.1 dSPACE仿真系统平台

dSPACE仿真系统是由德国dSPACE公司开发的一套半实物仿真的软硬件工作平台,其处理器具有高速的计算能力,并配备了丰富的I/O支持,用户可以根据需要进行组合;软件环境功能强大且使用方便,可实现代码自动生成和下载,并包括了试验和调试的整套工具[10-11]。

本文的悬浮控制器主电路实时仿真系统主要基于DS1006处理器板卡,包括A/D板卡、D/A板卡、FPGA板卡和PCI通信板卡等,板卡之间通过PHS总线进行通信,板卡的详细信息和参数如表1所示。

表1 dSPACE仿真机柜板卡信息

根据前述分析,将悬浮控制器主电路数学模型拆分为充电电路与斩波器电路,而二者又可分别用RC模型与RL模型等效替代,故在dSPACE系统的FPGA平台中分别搭建RC模型与RL模型。

3.2 RC模型和RL模型搭建

图5 RC电路和RL电路仿真模型

3.3 悬浮斩波器模型搭建

由悬浮斩波电路的模型分析可知,悬浮控制器的斩波电路可等效为图4(a)与图4(b)的反复切换。因此,可先根据微分方程式(4)搭建图4(a)的仿真模型A,如图6所示[12]。再以此为基础,并根据微分方程式(6)搭建图4(b)的仿真模型B,完成悬浮斩波器仿真模型的搭建。考虑到仿真模型B与仿真模型A结构基本一致,因此在文中并未重复列出。

图6 仿真模型A

从等效图4中分析可知,PWM波的值决定了开关管VT1与VT4的状态,也决定了悬浮斩波器模型运行在仿真模型A或者模型B。当PWM波为1时,悬浮斩波器仿真模型按照仿真模型A运行;当PWM波为0时,斩波器实际按照仿真模型B运行。

每当上升沿来临时,即PWM波由0切换到1时,仿真模型A采用仿真模型B在当前时刻的输出作为初值开始运行,由于dSPACE系统的FPGA平台修改参数后编译时间较长,而在处理器平台编译的时间较短,因此,一般采用在处理器平台修改参数,再借助PHS_Read模块将信号传输至FPGA平台的方法进行仿真分析。

当下降沿来临时,即PWM波由1变为0时,模型B采用模型A在当前时刻的输出作为初值开始运行。

将模型A与模型B相连,最终输出调用三输入系统MUX模块来实现信号选取:当PWM=1时,选取模型A的输出作为最终输出;当PWM=0时,选取模型B的输出作为最终输出,二者的输出共同构成了悬浮斩波器模型的输出,如图7所示。

图7 悬浮控制器斩波器仿真模型

为形成PWM 控制信号,保证电路输出可控,在仿真模型中采用Bang-Bang控制算法构成电流环,将输出电流作为反馈值与给定电流相比较,构成完整的闭环控制电路[13]。同时,将充电电路部分与悬浮斩波器部分结合,并设置当充电电压>0.95Ud时,开始向悬浮斩波器部分提供电压,共同构成了整个悬浮控制器主电路的实时仿真模型,如图8所示。

图8 悬浮控制器主电路仿真模型

上述模型运行于dSPACE仿真系统硬件平台中,为进一步构成悬浮控制器主电路硬件在回路实时仿真模型,将主电路模型运行于dSPACE仿真机DS5203板卡中,在悬浮控制器电路板中运行充电回路控制逻辑和电流环,并利用电路板的PWM模块生成PWM控制波形。考虑到模型的计算精度和控制电路板硬件的资源,模型中的电压、电流等信号均采用标幺化处理。处理器板卡DS1006负责模型下载和数据监测,并通过PHS总线与板卡进行数据交互,悬浮控制器主电路硬件在回路实时仿真模型如图9所示。

图9 主电路硬件在回路实时仿真模型

4 试验结果及分析

图10所示为悬浮控制器主电路硬件在回路的实时仿真系统架构,dSPACE实时仿真机通过信号隔离调理箱与悬浮控制器控制单元连接,由ControlDesk软件完成仿真结果和数据的监测显示。

图10 主电路硬件在回路实时仿真系统架构

实际悬浮控制器中充电电阻Rc=100 Ω,支撑电容C=13 600 μF,电磁铁负载的等效电阻R0=1 Ω,等效电感L0=400 mH,电源电压Ud=330 V。根据上述参数搭建悬浮控制器主电路实时仿真模型。设置仿真步长为1 μs,编译完成后,将生成的.ini文件导入处理器平台,编译后在Controldesk中进行观测。

在斩波电路仿真模型输入60%占空比,频率为5 kHz的PWM波进行开环测试,如图11(a)所示,经过约1 s左右时间后,斩波电路的开环负载电流稳定在55 A左右。在实际的悬浮控制器主电路中,电流传感器量程为0~100 A,输出0~20 mA电流信号。经信号调理电路后,输出范围为0~10 V。因此,信号调理电路中每1 V电压值代表10 A的实际电流值,如图11(b)所示。从图11(a)和图11(b)分析对比可以看出,两者电流值基本吻合。

图11 斩波电路开环负载电流

同时,为验证整个斩波电路电流的跟随性,将电流环与斩波电路相结合,由电流环的反馈电流与给定电流生成PWM波,构成完整的PWM闭环控制电路,电流环采用Bang-Bang控制算法。设定给定电流为方波,频率5 Hz,电流范围为0~30 A,如图12(a)所示,斩波电路输出的负载电流Is可有效跟随给定电流I。负载电流Is仿真值和实测值基本吻合,如图12所示。

图12 给定方波电流时的电流仿真与测试波形

设定给定电流为正弦波,频率5 Hz,电流范围为0~30 A,如图13(a)所示,斩波电路输出的负载电流Is可有效跟随给定电流I。负载电压Is仿真值和实测值基本吻合,如图13所示。

图13 给定正弦波电流时的电流仿真与测试波形

5 结 语

本文对悬浮控制器主电路进行了分析研究,通过将悬浮控制器主电路拆分为充电回路和斩波器回路,等效为RC、RL模型后对微分方程进行求解,建立了数学模型。利用dSPACE实时仿真软硬件平台建立了悬浮控制器主电路仿真模型,对充电回路和斩波器电路以及电流跟随情况进行了仿真验证,并与悬浮控制器控制电路构成了硬件在回路的对比分析测试。仿真和测试结果表明,本文建立的悬浮控制器主电路仿真模型与试验测试值基本吻合,电流跟随状态良好,为替代真实的悬浮控制器主电路提供了依据,能够大幅减少悬浮控制器调试开发时间和成本。