基于深度学习的轴承故障智能诊断方法研究*

黄扣 袁 伟 陈红卫

(江苏科技大学电子信息学院 镇江 212100)

1 引言

轴承作为大多数机械设备的重要组成部分之一,在整个设备中起到必不可少的作用。轴承故障将严重影响整个设备的运行,因此针对机械设备轴承的故障诊断具有很大的意义[1]。

故障诊断技术是对运行的机械设备进行检测并对发生的故障进行诊断的技术[2]。近年来人工智能诊断方法中的基于深度学习的智能故障检测方法由于其能够自动挖掘大数据隐藏的深层特征成为故障诊断研究的热门。姜洪开等[3]阐述了深度学习在故障诊断领域中最新研究现状以及基于深度学习模型的故障诊断思路,雷亚国[4]提出了基于DNN-BP 的深度学习理论的机械装备大数据健康监测方法,实现了对机械健康状况的检测诊断。Chen Lu等[5]将训练有素的CNN用于诊断滚动轴承的故障,结合贪婪学习和反向传播提高滚动轴承相对于环境噪声和工作条件波动的故障模式分类精度。Hongkai Jiang等[6]提出了基于改进深度递归神经网络的滚动轴承故障诊断智能方法。许理等[7]提出了基于小波包与CNN 的滚动轴承故障诊断方法。张文风等[8]提出了基于Dropout-CNN 的滚动轴承故障诊断研究方法。以上学者的研究在一定程度上提高了故障诊断准确率,但其中大多数的研究中都需要对数据做很复杂的处理,并且建立模型的算法单一,模型结构过于简易,故障诊断分类的精确度仍有待进一步的提高。

鉴于深度卷积神经网络能大批量训练数据并自动挖掘学习数据中的隐藏特征,找出深层信号特征与故障状态之间复杂的映射关系;小波可以去掉数据中无用的噪声信号并保留信号特征[9];Dropout正则化技术能够简单有效地抑制神经网络的过拟合[10];支持向量机在分类问题上常有显著的实验效果。因此文章创新性地提出将小波、深度卷积神经网络、Dropout正则化和支持向量机结合,建立基于深度学习的故障智能诊断模型进行轴承的智能诊断方法研究,实验仿真结果证明所提出的故障诊断模型训练时间较少,且有更高的稳定度和准确度。

2 深度卷积神经网络

深度卷积神经网络(DCNN)是具有更深层结构的卷积神经网络,其中会叠加多个卷积层,池化层或全连接层。卷积层中卷积核进行卷积运算,将矩阵格式的输入数据中的对应元素与翻转后的卷积核相乘后相加,从中提取特征,见式(1)。

式中,x、y分别是输入矩阵的行号和列号;z(x,y)、f(x,y)分别是输出矩阵和输入矩阵中对应行列的元素值;k(x,y)是卷积核。

卷积层中多个不同卷积核通过训练获得不同权值,因此从输入中提取不同的特征。每个卷积核与卷积层输入进行卷积计算后,将卷积结果输入给定的非线性激励函数中,由此可以得到一个特征图,由多个卷积核就可以得到多张特征图[11]。特征图经过池化层转换后作为下一卷积层的输入。卷积层越多,提取到的特征也更复杂。卷积层运算见式(2)[12]。

式中,l是当前层数;Mj是输入特征图集合;是l层第j个特征图;是l-1层第i个特征图;是卷积核的权值矩阵;是当前输出特征图对应的偏置项;f(.) 是非线性激励函数。

池化层接在卷积层后面,在实现卷积层输出特征降维的同时进行二次特征提取[13]。根据池化核的大小对卷积层输出的特征图进行分割并进行相应池化计算,其计算公式见式(3)。

式中,β、b分别是乘法偏置和加法偏置;down(.)是降采样函数。

全连接层一般跟在卷积层和池化层的后面,其中的每个神经元与前面一层的所有神经元连接[14],计算见式(4)。

对最后一层卷积层和池化层提取的特征进行整合,输出数据的一维高级特征,并传给输出层。

3 支持向量机分类

支持向量机(SVM)主要用于解决模式识别领域中的数据分类问题,其主要思想是找到空间中的一个能够将所有数据样本划开的超平面,并且使得样本所有数据到这个超平面的距离最短,实现“间隔最大化”,主要通过目标函数使“分类间隔”最大,从而获得最优决策面。对于数据样本集(xi,yi),xi∈Rd,yi∈{-1,1},i=1,2,…,n,在满足条件式(5)的情况下,求解最优化见式(6)。

式中:ω代表权重参数;b表示偏移向量;ξi表示松弛向量;C表示惩罚因子。

4 基于深度学习的轴承故障智能诊断模型

文章提出的诊断模型结构如图1。其中C1、C3、C5、C7 和C9 为卷积层;S2、S4、S6、S8 和S10 为池化层;FC 为全连接层;SVM 为输出层。每层具体网络参数见表1。

表1 模型具体结构与参数

图1 模型结构图

故障诊断步骤总结如下:

1)对原始轴承振动数据进行小波去噪处理、数据标签处理和数据的标准差归一化处理。

2)构建深度卷积神经网络,将处理后的数据代模型训练,经全连接层获得深层的故障特征向量,加入Dropout层。

3)使用机器学习库SKlearn中的SVC模块搭建SVM分类器,将从深度卷积神经网络提取到的深层故障特征特征向量送入SVM 分类器进行多分类训练,并使用Adam优化器优化。

4)根据训练识别准确精度,调整DCNN 结构、Dropout 正则化参数以及SVM 的参数,包括DCNN结构中激活函数的选取和支持向量机中核函数、惩罚因子的选择等,确定最佳的故障诊断结构。

5 实验验证

5.1 实验数据

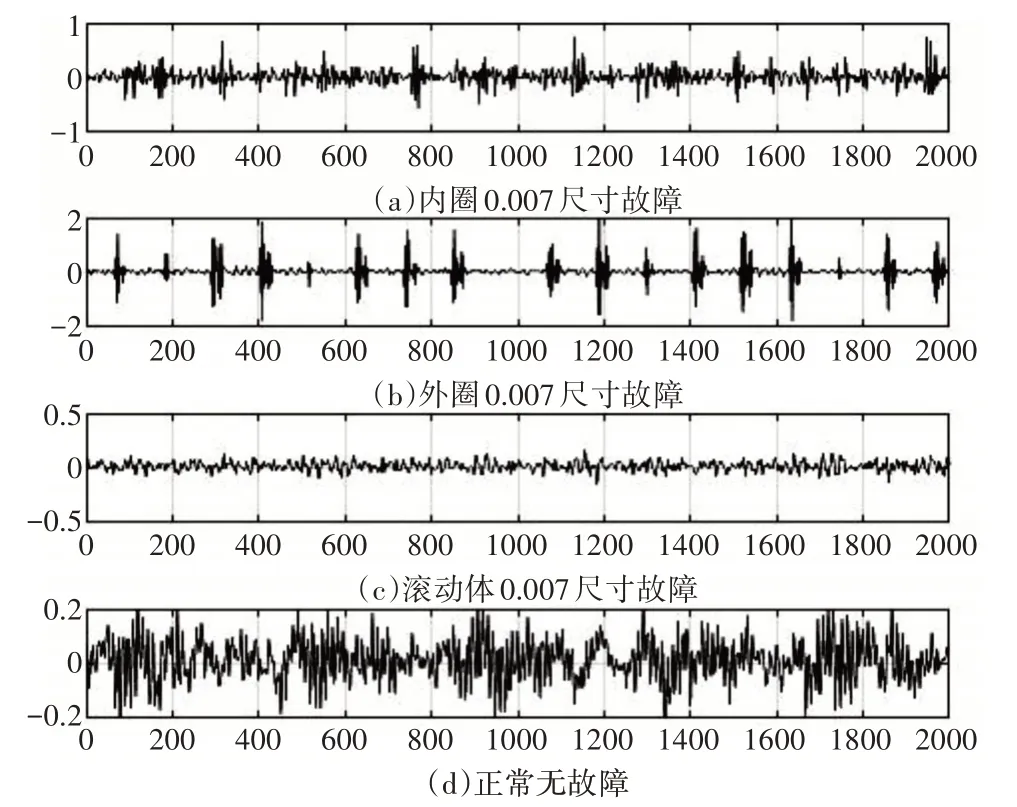

文章采用的实验数据是CWRU 的滚动轴承0负载,采样频率12000Hz,驱动端的加速度数据。包括轴承内圈、外圈及滚动体故障和正常状态几种工况。三种位置故障有0.007 英寸、0.014 英寸和0.021 英寸三种故障直径。如图2 所示,为小波去噪后的轴承工况信号时域图。文章选取了轴承内圈、外圈及滚动体位置的各三种不同故障直径的9种故障数据及正常工况数据共10 种类型数据进行诊断。其中每种类型使用1000 个样本,共10000个样本,每个样本包括2048 个数据点。每种类型选取训练样本700 个,测试样本300 个,共7000 个训练样本,3000个测试样本。

图2 小波去噪后轴承部分工况下的信号时域图

5.2 实验结果分析

5.2.1 激励函数对结果的影响

激活函数对神经网络的识别率有一定程度的影响[15]。常见的激活函数有“Logistic”、“Sin”、“Tanh”、“ReLU”和“Sig”类型。文章分别使用以上五种激励函数构建模型得到的诊断结果如图3 和表2所示。

图3 不同激励函数下的诊断识别率

表2 激活函数结果对比

由图3 和表2 可以看出,使用“ReLU”类型的激励函数在识别率、训练损失及训练时长方面都有较为明显的优势。因此文章选取识别效果最好的“ReLU”作为激励函数。

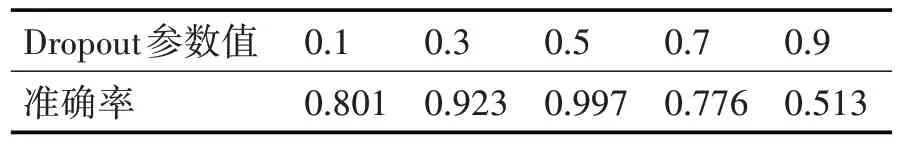

5.2.2 Dropout正则化对实验结果影响

Dropout 是深度学习中有效简单的正则化技术,能够抑制神经网络的过拟合[16]。为了提高收敛速度且避免过拟合,在控制模型其他参数一致的情况下,实验为Dropout 参数值的最优选取进行了多次的训练。将Dropout 的参数值分别设为0.1、0.3、0.5、0.7和0.9,在不同参数值下,实验的平均故障诊断准确率见表3,可以看出当Dropout 的参数设为0.5 时,故障诊断准确率最高,因此实验中设置的Dropout参数值为0.5。

表3 Dropout不同参数值的诊断平均准确率

5.2.3 SVM模块中参数对实验结果的影响

文章根据查阅资料经验[17],默认取SVM 的核函数“RBF kernel”,取惩罚参数在[0.1,10]范围内研究,实验结果见表4,可以看出当C=0.9 时,系统的识别性能最优,故本文的诊断系统中惩罚因子设为0.9。

表4 SVM中惩罚因子参数对识别性能影响

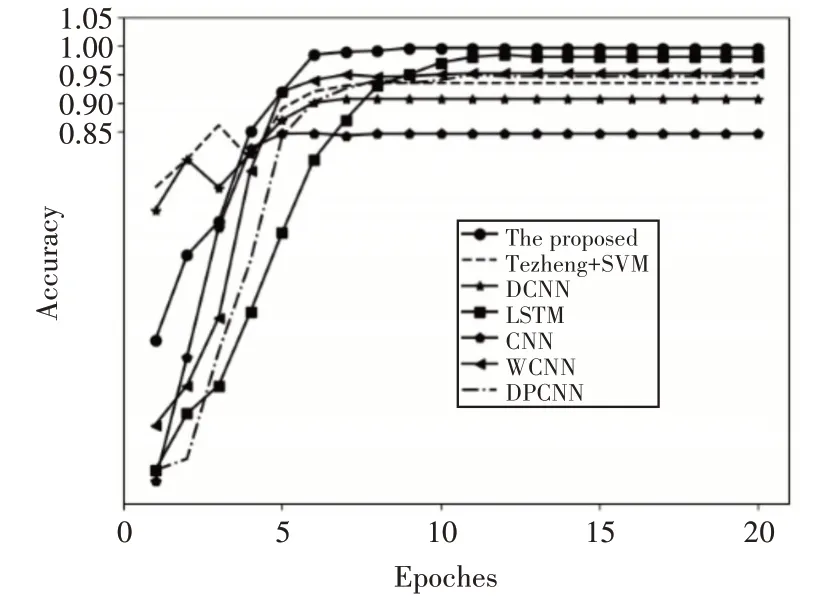

5.2.4 多种方法下的故障诊断对比

为了体现文章提出的故障诊断算法的诊断优越性,采取了以下多种对比算法:1)基于深度卷积神经网络的故障诊断,使用softmax 函数作为分类器,简称为“DCNN”方法。2)采用基于LSTM 的故障诊断模型,简称为“LSTM”方法。3)基于支持向量机的故障诊断,其中人工提取10 种故障特征包括峭度、最大值、最小值、均方根值、峰值、波峰因子、方差及变量均方根值等[22],输入SVM 实现诊断分类,简称“Tezheng+SVM”方法。4)基于单层CNN神经网络的故障诊断,简称为“CNN”方法。5)基于小波包和CNN 的故障诊断,简称为“WCNN”方法。6)基于Dropout-CNN 故障诊断,简称“DPCNN”方法。使用上述方法依次建立轴承故障诊断模型,分别进行20次迭代训练,统计诊断结果如图4。

图4 多种不同方法的轴承故障诊断率

由图4 可以看出,20 迭代训练后,所有模型诊断结果都最终收敛,但文章所提方法诊断精确度有明显的优势,特别是针对“CNN”方法和“tezheng+SVM”方法。为了避免单次实验的偶然性,采用以上方法分别进行10 次故障诊断实验,得到的结果见图5,表5。

图5 多种方法下的10次实验结果对比

表5 多种方法下的实验结果

观察表5,可以看出文章所提的方法故障诊断准确率和稳定度均最高;从时长看,“CNN”方法训练速度最快,“LSTM”方法训练速度最慢。最后综合训练结果和训练时长得出文章提出的方法在故障诊断方面具有更多的优越性。

5.2.5 故障诊断识别

采用文章提出的基于深度学习的轴承故障智能诊断方法对轴承正常状态、轴承内圈、轴承外圈及轴承滚动体故障共十种工况进行三次故障诊断识别。三次任意选取每种工况数据样本20 个,10种工况共计200 个样本,诊断结果使用混淆矩阵图表示。如图6~8。

图6 为第一次轴承故障诊断结果,在200 个数据样本的诊断中仅有一处诊断错误,误将0.014 英寸的内圈故障识别为0.007 英寸的内圈故障。图7~8 为其他两次故障诊断结果图,诊断识别全部正确。

图6 第一次故障诊断结果图

图7 第二次故障诊断结果图

图8 第三次故障诊断结果图

6 结语

文章提出了基于深度学习的轴承故障智能诊断算法,创新性地结合了小波,深度卷积神经网络,Dropout,支持向量机,利用它们在诊断识别方面的优越性建立故障诊断模型进行轴承的诊断算法研究,解决了一些诊断模型结构单一造成的诊断精度不高和诊断结果不稳定的问题,使得滚动轴承故障诊断更加智能化和高效化。