汽轮机低频振动原因分析及处理

杨晓锋,吴宗健

(杭州中能汽轮动力有限公司,浙江杭州 310018)

1 汽轮机组低频振动

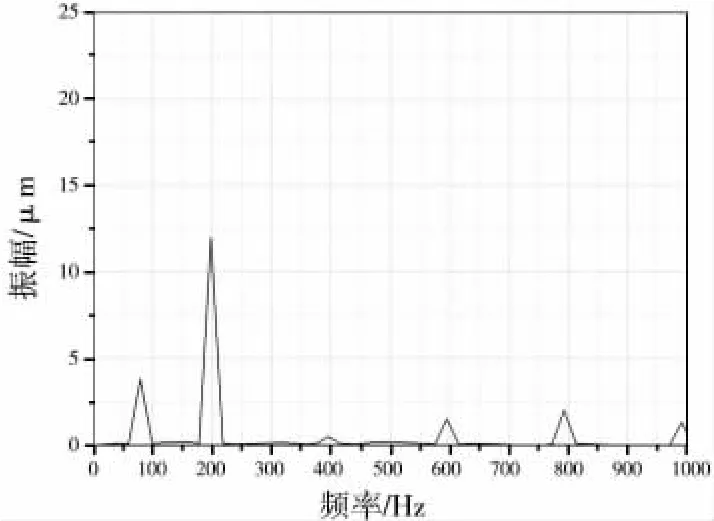

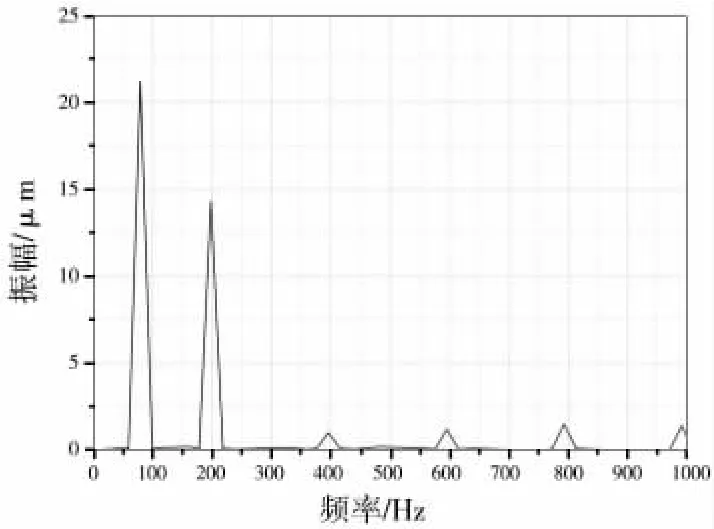

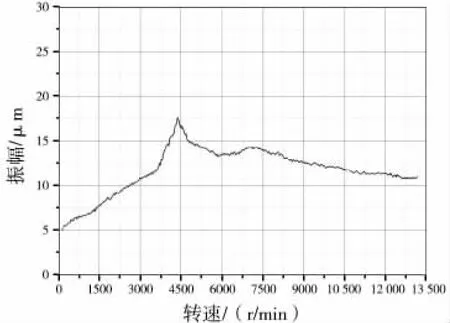

某汽轮机组为驱动压缩机用凝汽式汽轮机,额定转速12 000 r/min,前、后径向轴承为5 瓦可倾瓦轴承,布置方式为下部2 块瓦、上部3 块瓦。按照API 612—2020《石油、化工和天然气工业用 特种用途汽轮机》,在最高连续转速范围内,该机组前、后轴承处的轴振幅应在25 μm 以下。但该机组在单机试车时,还未到达额定转速,前轴承处轴振幅就已超标,经历几次降速冲转,振动均未能达标。具体表现为:机组刚启动时,前轴承处轴振幅为7 μm 左右;之后随转速增加振动平稳上升,在转速升到9000 r/min 左右时,振幅达到20 μm;随转速继续上升,振幅继续增大且开始大幅波动,到11 889 r/min 时,振幅最高达到37 μm,随后降速停机(图1)。对应频谱图显示,9000 r/min 之前,振动频率主要为工频,即转子工作频率,是由转子本身剩余不平衡量引起的振动;9000 r/min 后,振动频率中出现较明显的低频成分,稍低于0.5 倍工作频率,振幅在5 μm 左右(图2);随着转速继续上升,低频振幅不断增大,到11 889 r/min 时,低频振幅已经超过工频振幅,成为振动频率的主要成分(图3)。

图1 前轴承处轴振趋势

图2 9000 r/min 时前轴承处轴振频谱

图3 11 889 r/min 时前轴承处轴振频谱

为消除上述振动故障,进行了如下试验:

(1)润滑油温试验。将润滑油进油温度由38 ℃升高到42 ℃,前轴承处最大轴振下降到29 μm 左右,且转速上升到9500 r/min后,才出现低频振动分量,继续升速时不稳定波动的幅度有所降低。

(2)润滑油压试验。将润滑油进油压力由0.1 MPa 提高到0.13 MPa,前轴承处轴振稍有下降,降低幅度在3~5 μm。

2 汽轮机低频振动的原因分析

2.1 振动特征及原因分析[1~3]

结合故障表象和相关振动数据,可以发现振动有如下特征:①振动频率与工作频率不同,主要为接近于0.5 倍频的低频分量;②振动趋势呈不稳定波动状态,且波动的振幅值较大,转速低于9000 r/min 时,振动以工频分量为主,高于9000 r/min后,开始出现低频振动,且时隐时现,随着转速升高,直至超过工频振动成为主要振动频率;③振动对润滑油状态的变化比较敏感,润滑油温和油压升高后,振动状况有所好转。

综合以上振动特征分析,该机组前轴承处轴振增大及持续不稳定波动的原因,是轴承油膜失稳引起了转子的自激振动。

2.2 油膜失稳机理[4~5]

转轴在轴承内以一定转速旋转时,如果不存在外界扰动力,轴颈中心将在其静平衡位置上稳定运转。当有外界扰动力作用在转轴上时,轴颈中心可能会偏离其静平衡位置,在油膜交叉刚度的作用下,会产生径向弹性力和切向力。径向力的方向与轴颈偏离的方向相反,会推动轴颈中心回到静平衡位置,切向力的方向则与轴颈偏离的方向垂直,会推动转子沿着垂直于偏移的方向运动。如果切向力的大小超过了系统本身的阻尼力,就会引起转轴的涡动,开始涡动后,转轴所受的离心力就会增大,轴颈中心偏离的距离也随之增大,所产生的切向力也更大,进一步推动转轴涡动,形成自激振动。

大多数油膜失稳故障发生在机组升速和超速试验过程中,当机组转速升到某一值时,转轴开始涡动,涡动的频率稍低于转动频率的0.5 倍,开始涡动的这个转速称为失稳转速。这时,转轴处于自激振动的起始阶段,随后机组转速继续升高,转轴涡动频率也随之升高,但始终维持在稍低于转动频率的0.5 倍。油膜涡动时的转轴振幅一般较低,当转速升高到临界转速附近时,由于共振的放大作用,转轴振幅会增大,此时油膜涡动会消失,越过临界转速后,油膜涡动又重新出现。当转速升高到大于2 倍临界转速后,涡动频率与转轴固有频率重合,产生共振,振动幅值会急剧增大,油膜涡动发展成为油膜振荡,转轴处于自激振动的后期阶段。

油膜振荡有如下特点:①油膜涡动时,振动频率主要为工频,发展成为油膜振荡后,工频振动会减小,低频振动会急剧增大,甚至超过工频振动,成为主要振动频率;②振动幅值很大,且具有突发性,接近油膜振荡时,低频振动会出现不稳定波动的趋势,振幅忽高忽低,一旦出现油膜振荡,振幅会在非常短的时间内剧增;③油膜振荡是由于油膜涡动频率与转轴一阶固有频率重合导致的,因此只有当转速超过转子一阶临界转速的2 倍后,才有可能发生油膜振荡;④油膜振荡与轴承内润滑油的流动状态有关,润滑油的温度和压力、轴承型式、轴承顶隙和侧隙、载荷等都会对油膜振荡产生不同程度的影响;⑤油膜振荡故障大多发生在升速阶段,尤其是超速试验过程中。

2.3 消除油膜失稳的方法[6~7]

消除油膜失稳故障,一般可从减小外界扰动和提高轴承稳定性这两个方面入手。

(1)减小外界扰动。在机组升速过程中,当存在外界扰动时,转子可能会提前失稳,即在到达失稳转速之前,转子就开始涡动。对于旋转机械而言,大轴晃度、轴端瓢偏、转轴振动、轴颈椭圆度、转轴弯曲等都是重要的外界扰动因素,有可能引起转轴的自激振动,需尽量减小这些因素的影响。

(2)提高轴承稳定性。主要是通过采取各种措施,来增大轴颈相对于轴承中心的偏心率,运转时的轴颈偏心率越大,轴承的稳定性就越好。这些措施包括:①采用稳定性更好的轴承;②减小轴承顶隙、增大轴承侧隙,提高轴承预负荷,减小顶隙可以通过修刮轴承中分面来实现,增大侧隙可以采用修刮进、出口油囊的方法;③减小轴承宽径比,增大轴承比压;④取消上半轴瓦的环向油槽;⑤提高润滑油供油温度或更换黏度较低的润滑油。

3 处理措施及效果

3.1 高速动平衡

转轴的不平衡振动是该机组最主要的外部扰动因素,减小轴振动可有助于消除故障。在该机组停机冷却后,将转子拆出,在高速动平衡设备上再次进行高速动平衡,进一步降低剩余不平衡量,减小转轴的不平衡振动。

3.2 减小轴承顶隙

可倾瓦轴承包含有多个瓦块,每个瓦块都可以绕其支点摆动,机组运行时,每个瓦块都能根据轴颈的运动状态而自由调整位置,形成最合适的油楔,以适应转速、机组负荷等的变化。由于在稳定运转时,可倾瓦轴承中每块瓦的油膜力都会通过轴颈中心,因此不会产生切向失稳力,是目前公认的稳定性最好的轴承。稳定性最好并不代表永远不会失稳,其稳定性与轴承安装状态、轴承间隙大小等有很大关系,轴承顶隙较大,承载较轻时,可倾瓦轴承的油膜阻尼较小,抵抗外界扰动的能力较差,容易引起失稳[8]。相反,当可倾瓦轴承的顶隙较小时,上瓦的油膜力较大,转子相对静平衡位置的偏移量较小,转子—轴承系统的稳定性较好[9]。因此,通过修磨轴承中分面来减小该机组轴承的顶隙,以提高稳定性。

3.3 处理后效果

经过高速动平衡、减小轴承顶隙后,该机组按规定流程重新暖机启动,在整个升速期间、稳定运行及超速试验阶段,机组的振动数据良好,通频振幅在15 μm 左右,主要振动频率为工频,低频振动基本消失,也未出现振幅波动现象,振动问题得以解决(图4)。

图4 处理后前轴承处轴振趋势

4 结论

(1)该机组发生不稳定低频振动的原因是油膜失稳。可倾瓦轴承的稳定性最好,但并非绝对稳定,轴承间隙和载荷都会影响轴承的稳定性。

(2)降低轴振动可减小外界扰动因素,有利于提高稳定性,机组在安装、检修时应将外界扰动因素降至最小。

(3)减小轴承顶隙可提高稳定性,该机组减小轴承顶隙后振动指标达到优秀水平。

该机组的振动故障原因分析及处理过程,可为同类型机组的设计和运行,提供相应参考。