RCM 在LNG 接收站应用分析

吕肖

(国家管网集团海南天然气有限公司,海南海口 578101)

0 引言

RCM 是Reliability Centered Maintenance 的简称,即以可靠性为中心的维修,它是目前国际上通用的、用以确定设(装)备预防性维修需求、优化维修制度的一种系统工程方法。

RCM 的基本思路是:对系统/设备进行功能与故障分析,明确系统内各部件故障后果;用规范化的逻辑决断程序,确定各种故障后果的预防性维修对策;通过现场故障数据统计分析、专家评估、定量化建模等手段在保证安全性和完好性的前提下,以最小的维修停机损失和最小的维修资源消耗为目标,优化系统的维修策略[1-2]。

1 LNG 接收站设备维修现状分析

LNG(Liquefied Natural Gas,液化天然气)接收站是由众多设备组成的一个有机整体,通过设备的相互协作,将海上运输来的LNG 通过一定的工艺流程存储在LNG 储罐并外输至下游用户。按照系统划分原则可将LNG 接收站划分为卸料系统、储存系统、BOG(Boil Off Gas,LNG 蒸发气)处理系统、外输系统、氮气系统、海水系统、生产水和生活水系统等12 个生产及辅助系统,主要包括快速脱缆钩、登船梯、卸料臂、LNG 储罐、低压泵、高压泵、海水泵等设备。

目前,LNG 接收站设备维修管理模式多数采用故障性(事后)维修与计划性(预防)维修相结合的传统设备维修管理模式。故障性维修多数采用设备故障闭环管理模式[3],通过人员巡检管理,并结合设备运行状态监测设备(振动监测系统)、油品检测等手段,及时发现设备运行过程中的故障与隐患,对设备进行故障性维修。计划性维修主要参照设备技术文件,按照推荐周期对设备进行维修、维护,主要存在以下问题:

(1)LNG 接收站设备需满足天然气供应的连续性要求[4],导致该维修的项目没有及时处理、小故障转变成大故障,最终不得不采用故障维修,导致维修成本升高、设备可靠性降低。

(2)对各类备件消耗规律掌握不准,存在急需的备件不到位、不常用备件占库存的问题。而且维修过程中有可能拆装了一些可正常工作的部件,不仅增加了维修工作量,也延长了维修停机时间。

(3)因设备运行状况、使用环境与设备设计使用条件存在差异,设备故障特性与设计属性不一致,盲目按照厂家技术文件进行周期性维修,会产生维修不足与维修过剩的问题。

(4)由于备件供应质量、设备本身缺陷、维修条件限制等原因,形成设备越修越坏、越坏越修的恶性循环,严重降低设备的可靠性。

2 RCM 原理及实施过程

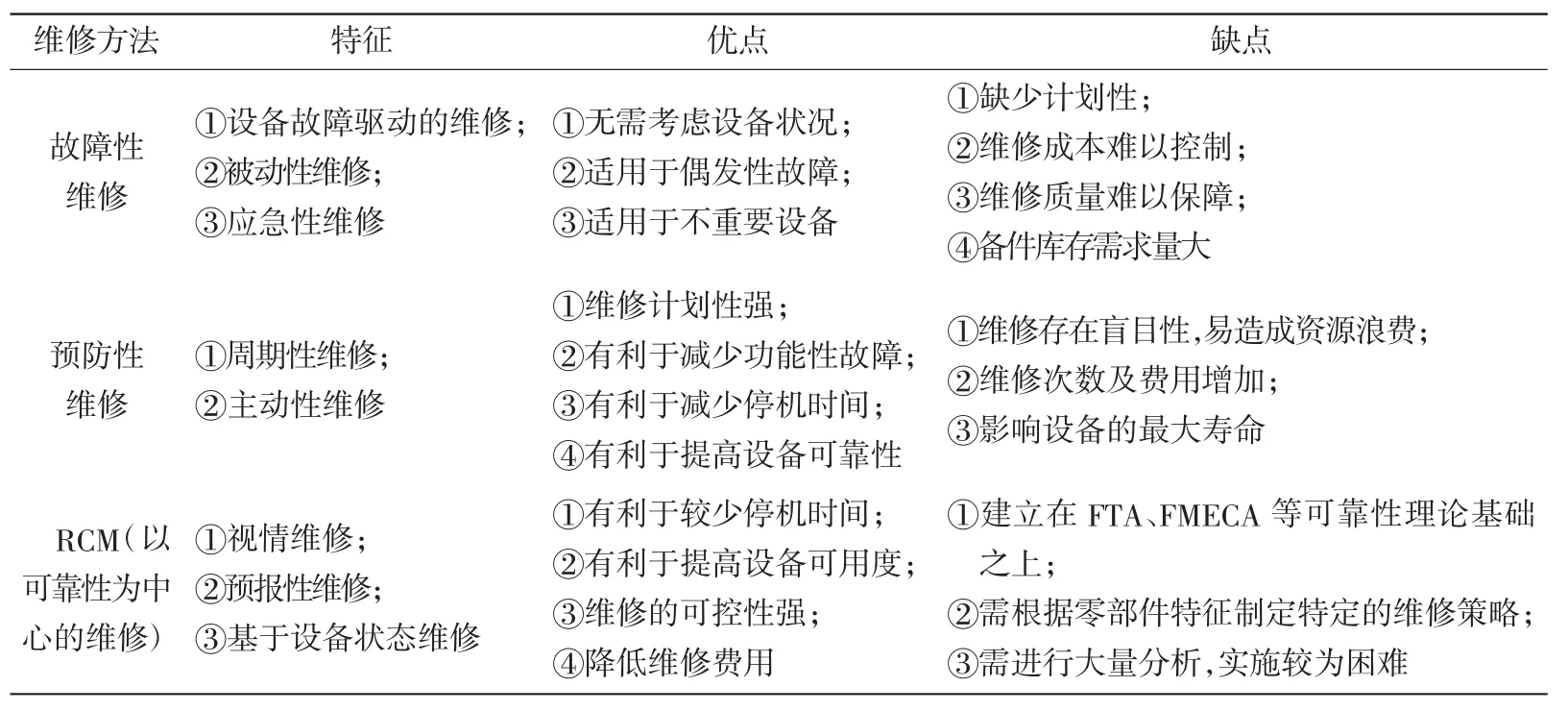

RCM 以系统功能与故障分析为基础,在明确系统故障、故障后果及故障严重程度的前提下,采用设备故障数据统计、专家评估、定量化建模等手段,应用逻辑决策方法做出有针对性的维修决策,保持和恢复设备的可靠性,使设备管理和维修更具科学性[5]。不同维修方法的特点见表1,其中,FTA 为Fault Tree Analysis的缩写,即故障树分析法;FMEA 为Failure Mode and Effect Analysis 的缩写,即故障模式及影响分析。

表1 不同维修方法的特点

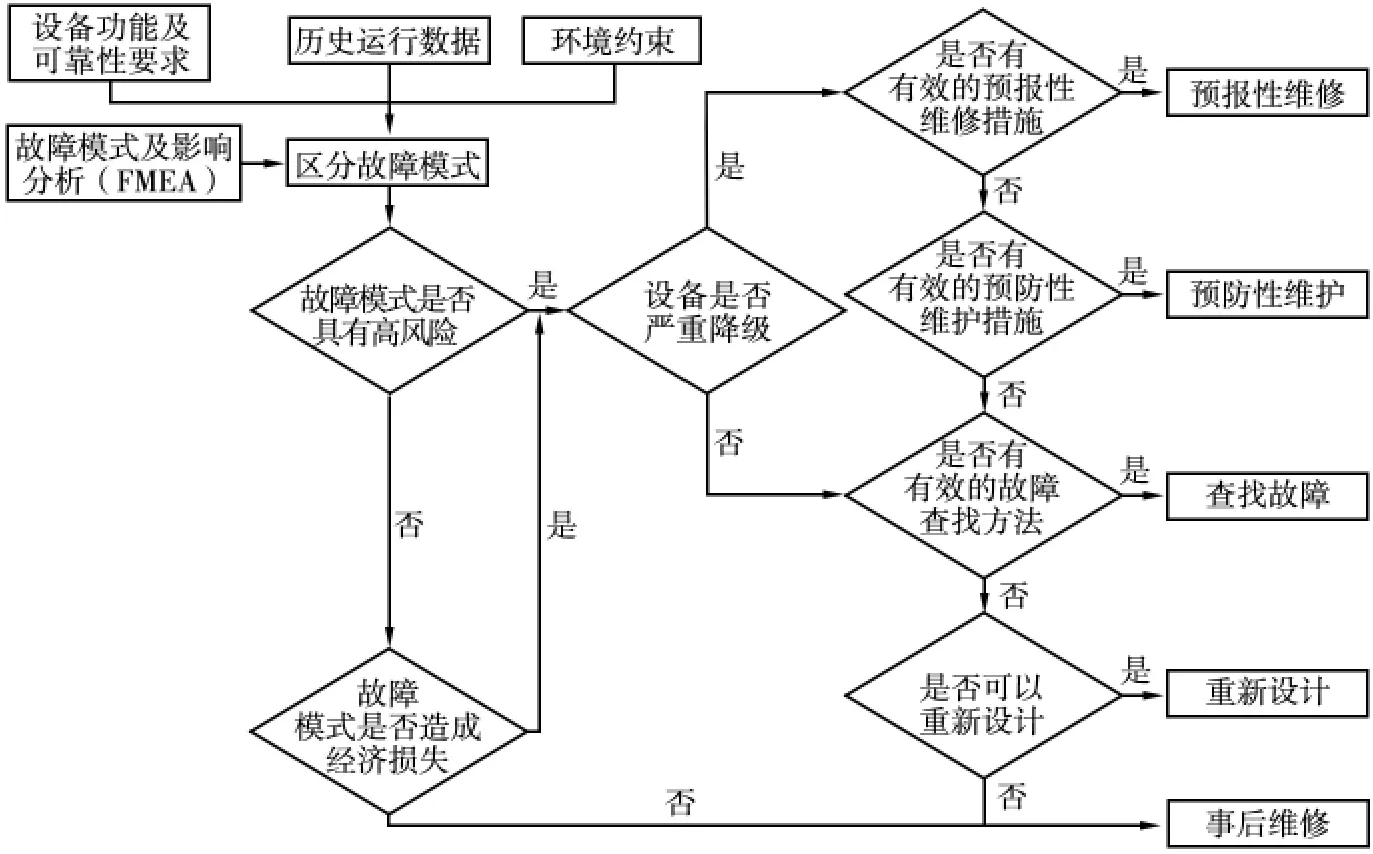

通过FMEA 对设备的故障进行分析,列出所有的功能及其故障模式和后果,并对故障影响进行分类评估,然后根据后果的严重程度,对故障模式做出维修决策(图1)。

图1 RCM 逻辑决断流程

2.1 确定RCM 分析所需的信息

为满足分析要求,进行RCM 分析时需提供下列信息:①设备数据,即设备分类、功能、运转情况、环境因素、技术特征参数等;②设备的故障信息,如设备故障模式、原因、影响和后果、频率、故障依据、检测方法等;③设备维修信息,如人员配置、备品配件、维修时长、维修种类、工器具等;④费用成本信息,如维修费、备件成本、措施费等;⑤设备状态监测数据,如设备运行数据、状态监测数据等[6]。

2.2 RCM 分析实施过程

2.2.1 确定重要功能产品

FSI(重要功能产品)是指发生故障后会影响设备使用性、安全性或造成重大经济损失的产品。这些部件可以是系统、子系统、部件或零件等,一般情况下指分系统、零件。将设备按照复杂程度依次列出所有部件,重点分析发生故障后会严重影响设备功能的部件,形成“结构树”。

2.2.2 故障模式及影响分析

FMEA(故障模式及影响分析)主要用于分析重要产品的功能、故障模式以及导致功能故障的原因和影响。

(1)主要要求:①只对最底层次重要功能产品进行分析;②针对每一项重要功能产品进行分析,对其功能、故障原因、故障过程、故障模式及其影响进行描述;③根据各重要功能产品的功能对每个故障模式进行评价,分析故障原因;④长时间未采取防护措施且从未发生过故障的功能产品不进行分析。

(2)可以达到以下目的:①找出设备运行中潜在的故障及影响后果;②确定故障发生的频率及降低故障发生频率的方法;③分析得出影响设备安全、稳定、长期运行的关键故障模式;④分析出潜在故障发生的机理及预防、解决方法。

2.2.3 RCM 逻辑决断

针对功能产品的故障原因,按照RCM 逻辑决断图[5,7]进行分析,制定针对该故障原因的维修策略。各功能产品的维修策略可参考以下数据:①设备技术资料;②同行业类似设备的相似数据;③设备故障统计数据;④技术专家的分析判断;⑤重要功能产品维修策略建模和定量分析结果。

2.2.4 制定维修策略

为提高维修工作的作业效率,通常把维修周期不同的维修项目组合在一起,组合项目时应以预定的周期为基准,尽量采用预定的周期。为方便管理,一般采用日、周、月、季、年的维修周期,把各项预防性维修工作列入相邻的维修周期,同时结合设备维修成本模型分析结果,综合制定设备维修策略[8]。

3 基于RCM 的维修评价指标及维修成本模型[9-10]

制定设备维修策略的基本原则是:在满足运行可用度的要求下,使综合维修成本最低,实现设备维修的最优化,使用设备可用度、综合维修成本等指标来评价维修策略的优劣。

3.1 设备RCM 故障分析模型

可用度(A)是指设备长期运行后,设备处于正常状态所占的时间比例,即:

其中,MTTF(Mean Time To Failure,平均正常运行时间)为设备平均故障时间间隔,指设备无故障运行的平均时间;MTTR(Mean Time To Repair,平均恢复时间)指设备从发生故障到维修结束恢复其功能的平均时间。因此,MTTF=

一般情况下,设备的故障率符合指数分布规律,即:

则设备可靠度为:

式中 F(t)——设备故障率分布函数

t——设备运行时间

因此,可确定设备的维修周期T=-lnR(t)×MTTF。

3.2 设备维修成本分析

设备维修成本主要包含设备故障维修成本、设备停机损失等部分,可表示为:

设Td为设备运行期间累计故障时间,Tmax为设备累计运行时间。当已知设备的可用度及部件的故障率时,有:

维修周期T 的确定是制定维修计划的关键:T 过短,表示维修过于频繁,造成维修成本增加;T 过长,表示维修不足,设备故障率上升,将导致维修成本增加、设备可用度降低。

实施RCM 的最终目的在于在满足设备可用度的前提下优化设备维修周期,使得综合维修成本最低。

4 基于RCM 的应用实例

卸料臂是接收站核心设备之一,LNG 接收站一般配置4 条卸料臂,即3 条液相臂、1 条气体返回臂,实现LNG 的输送与BOG 的反输功能。表2 为卸料臂的主要技术参数,其中1 bar=0.1 MPa、1 in=25.4 mm。

表2 卸料臂主要技术参数

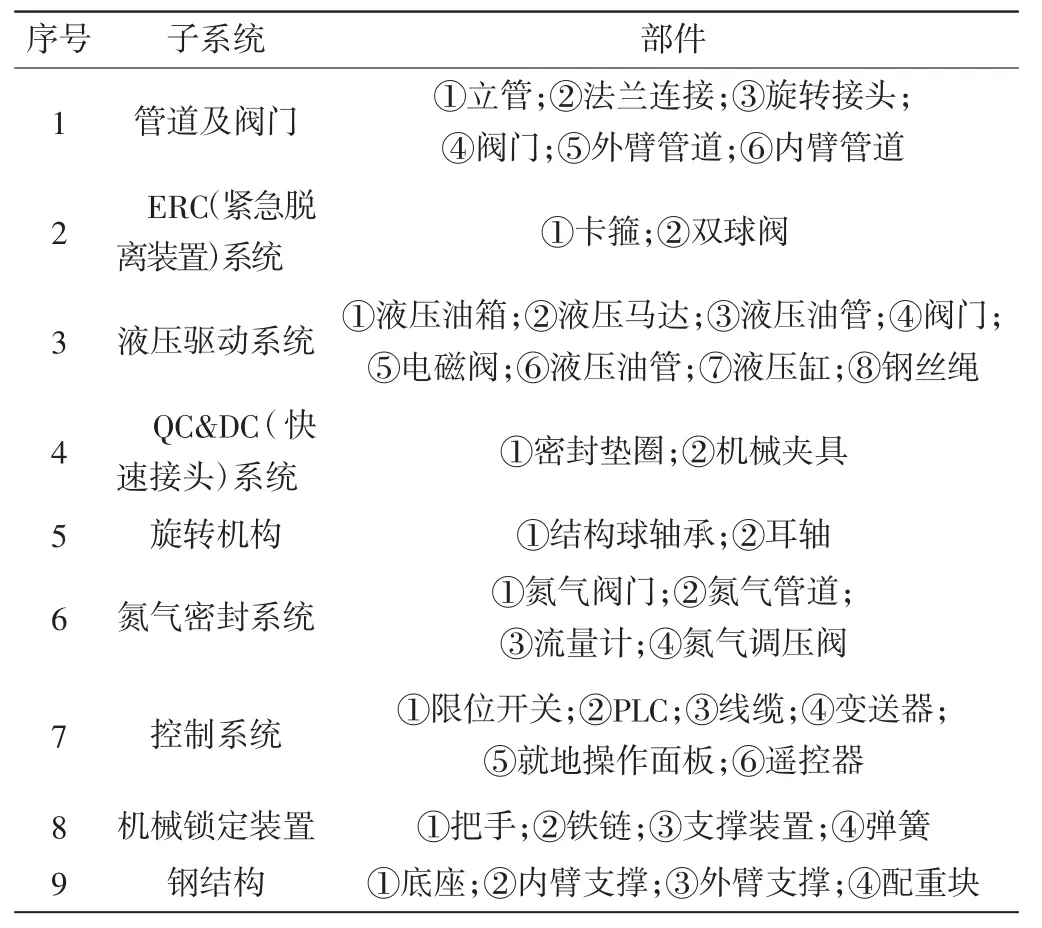

4.1 确定卸料臂主要功能产品

卸料臂主要有内臂、外臂、液压系统、紧急脱离系统、控制系统等部分组成,卸料臂通过液压系统操作,使内、外臂旋转,将船上LNG 输出管线与码头卸料管线连接起来,卸料臂安装有紧急脱离(ERC)系统和控制系统,在紧急情况下LNG船舶能快速安全地与卸料臂脱离(表3)。

表3 卸料臂主要功能产品

4.2 卸料臂故障统计分析

海南LNG 卸料臂于2014 年8 月投入使用,按照技术文件推荐的维护方式与维护周期,该设备投入运行后5 年内的故障模式影响分析统计见表4。

表4 卸料臂FMEC 分析表

4.3 卸料臂RCM 决断

经统计,该设备在运行的43 800 h 内共发生11 次停产故障,累计维修时间809 h,设备平均故障时间为3982 h,由式(1)可知该设备可用度为98.2%。若将设备的可靠度设置为80%,则由式(5)可确定维修周期为889 h。

4.4 卸料臂维修策略

根据表2 数据,统计卸料臂不同功能产品故障频次及平均周期(表5)。

表5 卸料臂功能产品故障次数与平均故障周期

结合设备厂家资料与实际维修经验,可认为遥控器、旋转接头、密封垫圈为偶然故障,在制定维修策略时不予考虑,可制定以下维修方案:

(1)方案1:按照厂家技术资料推荐维修方式,对卸料臂进行维修。

(2)方案2:按照卸料臂RCM 决断,每889 h(37 d)对该设备进行全面维修。

(3)方案3:在厂家技术资料推荐维修方式的基础上,按照卸料臂RCM 决断,结合故障频次与平均周期分析结果,对功能产品进行RCM 决断,采用月、季、年的维修周期对卸料臂进行维修,在厂家技术资料推荐维修方式的基础上增加表6的维修内容。

表6 方案3 卸料臂维修周期及维修成本

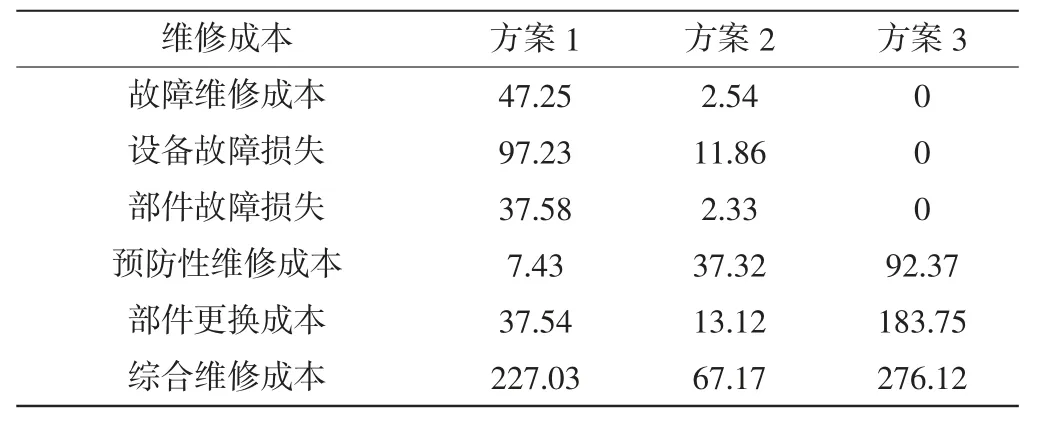

结合式(6),以3 年为周期,各维修策略对应的维修成本分析见表7。

表7 不同维修策略的综合维修成本 万元

由上述分析可知,方案1 综合维修成本为227.03 万元,设备故障产生的维修成本过高,存在维修不足的问题;方案3 综合维修成本为276.12 万元,均为预防性维修产生的成本,存在维修过剩的问题;方案2 最为合理,且综合维修成本最低。

4.5 应用实例分析

2017—2020 年海南LNG 接收站采用方案2 对卸料臂进行维修,期间发生偶发性设备故障1 次,维修时长74 h,由式(1)可知该设备可用度为99.7%,较使用RCM 前提高1.5%,综合维修成本降低了70.4%。

5 结论与建议

(1)RCM 是一种现代化设备管理模式,通过系统性、多层次分析设备故障规律,综合制定设备维修策略,克服了“多维修、多保养”和“故障后再维修”的传统维修弊端,使维修工作更具有科学性。

(2)应用RCM 可供维修部门制定、执行维修作业计划,完备的RCM 分析记录可为设备维修提供详实的历史数据,为优化人员配置、建立备品配件安全库存、统筹生产与检修之间的时间安排提供数据支持。

(3)本文建立的RCM 故障分析、设备维修成本分析模型,经实际验证,可有效用于综合分析、制定维修策略,降低维修成本,为RCM实施提供了可行途径。

(4)随着LNG 接收站自动化程度的不断提高,设备维修所占的地位也日益重要,故障控制与预防性维修已成为LNG 接收站设备管理过程中的关键,应用RCM 对保证LNG 接收站设备安全运行、防止重大事故发生具有重大意义。