铝合金圆铸锭竖直半连续铸造技术的发展

朱庆丰,程 龙,王 睿,赵志浩,左玉波,崔建忠

(1.东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819;2.东北大学 材料科学与工程学院,辽宁 沈阳 110819; 3.东北大学 材料先进制备技术教育部工程研究中心,辽宁 沈阳 110819)

铝合金DC铸造技术已在铝加工行业广泛应用了80多年,在对成品率、生产效率和锭坯内部冶金质量等方面需求的驱动下,DC铸造技术不断发展。近些年,仍有如低压铸造等新技术被开发并实现工业化应用。在DC铸造技术几十年的发展过程中涌现出了一批知名DC铸造技术制造供应商,如Wagstaff,Hertwich Engineering,Hycast, Almex USA等。企业通过技术迭代不断提高铝合金DC铸锭的表面质量、成品率和冶金质量,增加市场的竞争力,并引领着DC铸造技术的最新发展方向。一些企业已经开始关注液穴固液前沿两相区凝固条件对结晶相尺寸的影响,并提出了锭坯免均匀化处理的新理念。

我国2021年铝加工材产量为4 470万t,其中挤压材和锻件产量合计2 224万t,这些挤压材和锻件所用的坯料多为铝合金DC铸造圆锭。熔铸既是铝合金生产的第一道工序又是铝合金生产的关键环节,锭坯的冶金质量和成品率直接关系着最终铝材的质量和成品率。我国铝合金的DC铸造技术发展比较滞后,铝加工企业采用DC铸造技术主要以引进和仿制为主,圆锭的铸造从热顶铸造、油气滑铸造、低压铸造到Hertwich Engineering水平连铸都是国外企业率先开发并被国内企业引进的。经过近十几年的发展,国内企业通过消化吸收和仿制基本能生产大部分装备并满足市场需求。但由于缺乏系统的基础研究,我国在DC铸造新技术开发和新理念方面落后于国外的,低压铸造、锭坯免均匀化处理等先进技术和新理念仍由国外企业引领。

国内相关文献[1-3]对铝合金圆锭DC铸造新技术的发展进行了分析和梳理,但有关近些年最新发展趋势的报道还不够系统。本文作者对铝合金竖直圆锭DC铸造发展历程和新的发展动态进行了梳理。

1 铝合金圆锭竖直DC铸造技术的基本原理及铸造装备(结晶器)的发展历程

1.1 铝合金圆锭竖直DC铸造技术的基本原理及特点

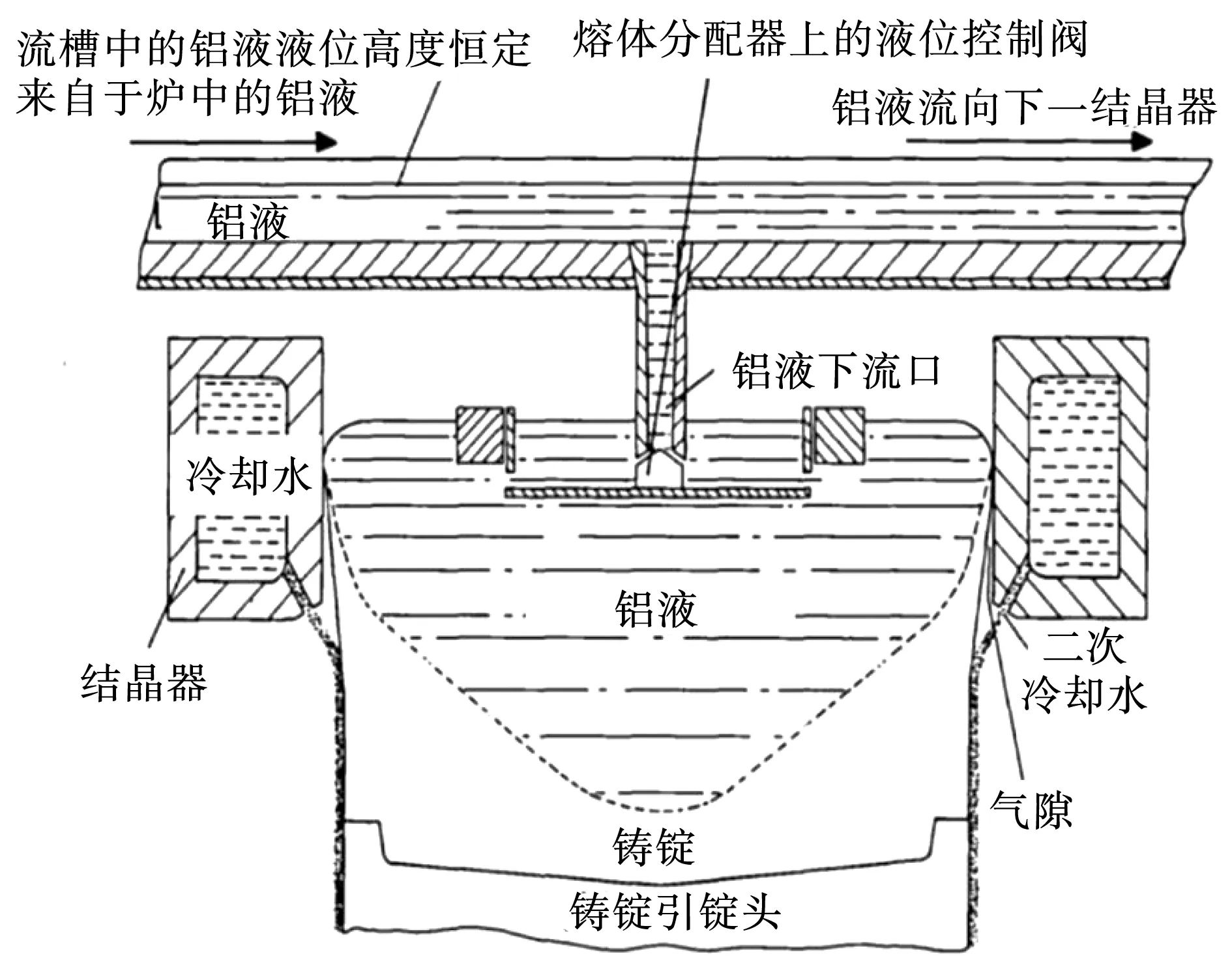

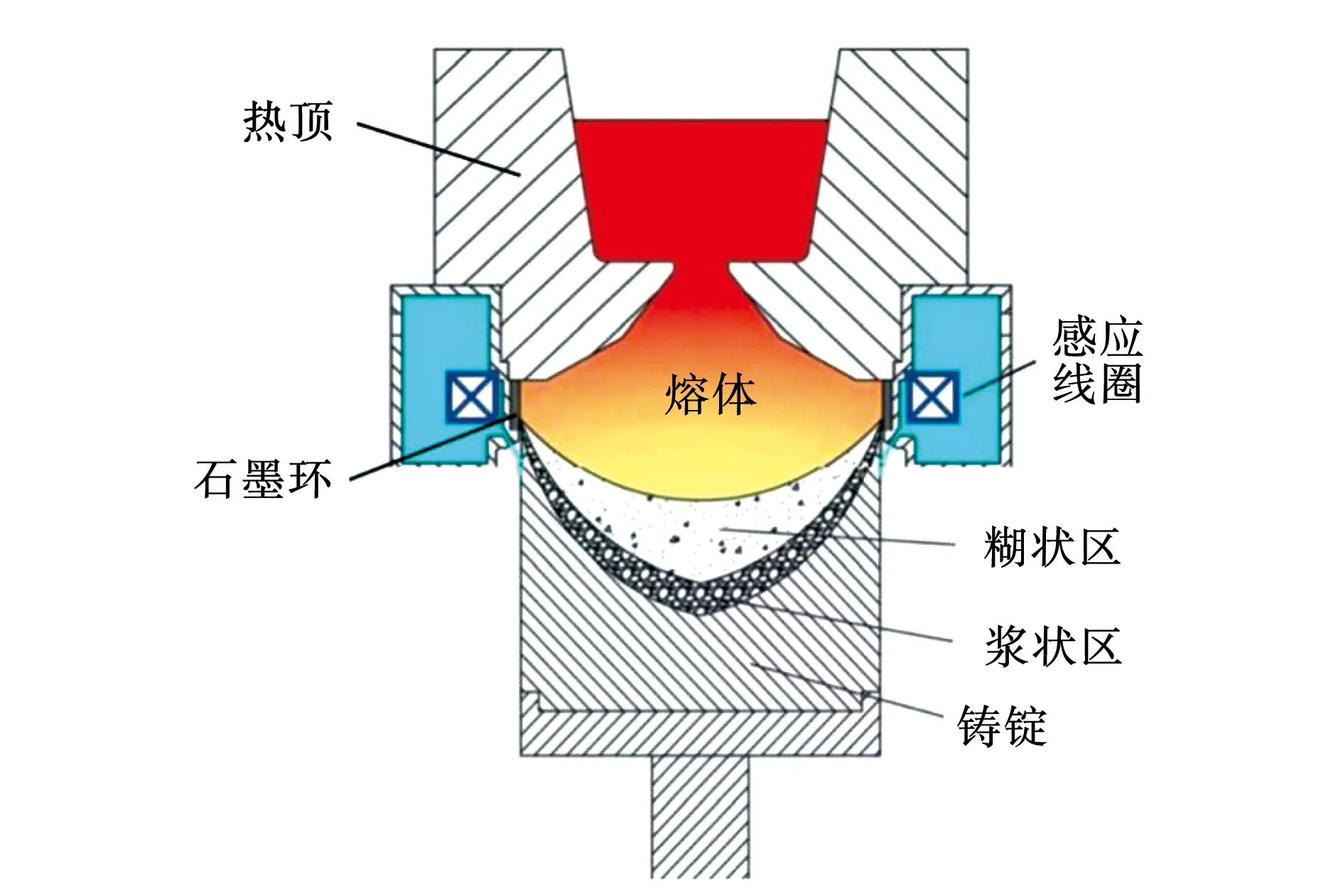

半连续竖直铸造技术于20世纪30年代发明[4]。20世纪40年代美国铝业公司和德国的Vereinigte Leichtmetall Werke(VLW)公司几乎同时独立开发了铝合金半连续铸造工艺[5],并成为二战时期生产变形铝合金的主要手段。半连续铸造过程如图1所示[6]。其主要特点是将熔炼后的铝熔体通过分流系统进入结晶器,并在结晶器内经过冷却形成初凝壳,被引锭装置牵引出结晶器后在二次冷却水的作用下进一步凝固成铸锭,当结晶器内熔体流入量与引锭装置的下移速度达到动态平衡,且冷却水带走的热量能够使流入其中的熔体完成凝固时,便可实现铸锭的连续制备,直至铸造过程停止。这种铸造方法比之前的模铸方法具有可实现平稳浇铸(避免浇铸过程中造渣裹气)、动态凝固过程中不断补缩(避免过大的缩孔)、能制造更长铸锭、容易实现自动化、生产效率高等特点。自DC铸造技术开发以来被广泛地应用于铝合金铸锭的制备[7]。到20世纪50年代,半连续铸造几乎完全取代了传统的模铸技术,成为生产大尺寸变形铝合金铸锭的主流技术。

图1 半连续铸造过程示意图Fig.1 Schematic of DC casting process

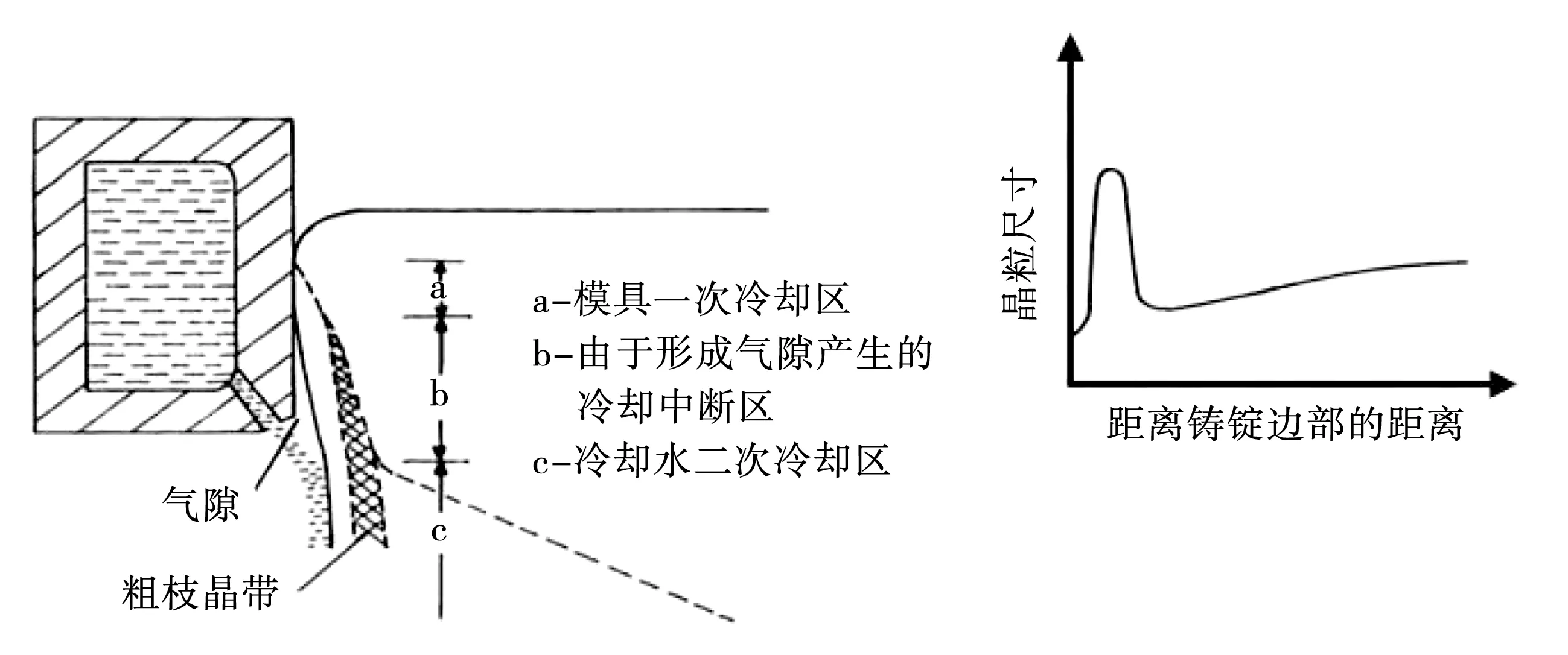

尽管DC铸造技术较模铸技术具有诸多明显优点,但DC铸造仍有其自身一些缺点,这是由DC铸造技术的基本原理和铸造过程的凝固特点决定的。经过80多年的发展,该技术的基本原理和凝固特点并未发生根本改变。如图2所示[6],DC铸造过程中熔体和凝固坯壳在结晶器内下移过程中会经过两次明显的冷却作用,一次冷却是指熔体与结晶器壁接触时发生的冷却,经一次冷却后会快速形成凝固坯壳,并因凝固收缩形成气隙,冷却速率降低;当二次冷却水直接喷到凝固坯壳后,铸锭的冷却速率会再次增加(发生二次冷却),热量会不断从锭坯的内部传递到铸锭表面,并形成一个V形液穴。在稳定铸造阶段,V形液穴宏观形貌基本保持不变。由于铸锭坯壳在下移过程中会形成气隙,DC铸造锭坯凝固过程中横向不同位置熔体结晶时的冷却速率是不同的,锭坯表层的冷却速率比较快,而受气隙影响的次表层冷却速率显著降低,铸锭在结晶器内凝固的表层坯壳会被内部熔体重新加热并发生局部(晶界上的低熔点相)重熔,在内部熔体静液压力作用下凝固壳前沿合金含量高的熔体流入这些重熔的微通道,并在二次冷却作用下凝固,最终在表层形成枝晶臂粗大的组织,而次表层也会因冷却速率低形成枝晶网格比较粗大的组织,如图3所示[8]。这些表层的非正常凝固组织在后续的加工过程中会影响制品的质量,需要去除。当二次冷却水开始发挥作用后,锭坯次表层以内区域结晶时的冷却速率随与表面距离的增加不断降低,这使得铸锭心部和边部的冷却速率存在较大的差异,铸锭(特别是大尺寸铸锭)内外的凝固组织有很大差异,心部往往为粗大的组织并容易形成疏松等铸造缺陷。而宏观凝固界面沿V形液穴推进时,会造成熔体内溶质元素沿锭坯横向分布不均匀,形成宏观偏析。锭坯沿V形液穴凝固的特点还会引发锭坯内外层金属凝固收缩顺序不同,导致竖直方向内外层凝固金属间存在较大的应力,当应力值超过合金的承载能力时,就会发生开裂。此外,DC铸造过程中开头和收尾部分铸锭冶金质量不稳定,需要去除,而铸造井的深度又限制了铸锭的最大长度,这些都在一定程度上降低了铝合金竖直DC铸造的成品率。

图2 半连续铸造冷却过程示意图Fig.2 Schematic of the cooling process of DC casting

图3 铸锭表层的非正常凝固组织Fig.3 Abnormally solidified structure in the surface zone of the ingot

为了降低铝合金DC铸造技术固有特点对铸锭成品率和质量的不利影响,在80多年的发展过程中,科研工作者和工程师不断对铝合金DC铸造技术进行改进和升级,围绕着提高锭坯的表面质量和成品率、避免铸锭内部形成缺陷和改善内部组织,不断开发了很多新技术并获得了实际应用。

1.2 铝合金圆锭竖直DC铸造装备(结晶器)的发展历程

由于铝合金DC铸造过程中一次冷却后形成的“气隙”会使次表层出现粗大枝晶组织,凝固壳部分重熔,同时熔体与结晶器间弯月面的形成和凝固壳周期性收缩还会在铸锭表面形成冷隔缺陷,使得铸锭的表层组织无法直接用于加工,需要车皮或扒皮,这不仅降低了成品率、还增加了工序和成本。铝合金圆锭DC铸造技术得到实际应用以来,围绕着提高表面质量,减小表面偏析层厚度开发出了大量的新技术和新工艺。这些技术通过改善浇注系统(控制液位高度),调整一次冷却强度(更换结晶器材质,增加热顶、采用油气滑),改善润滑条件(采用油滑),减少静液压力等多个方面不断对结晶器结构进行改进,有效地提高了铸锭的表面质量以及铸锭的成品率。

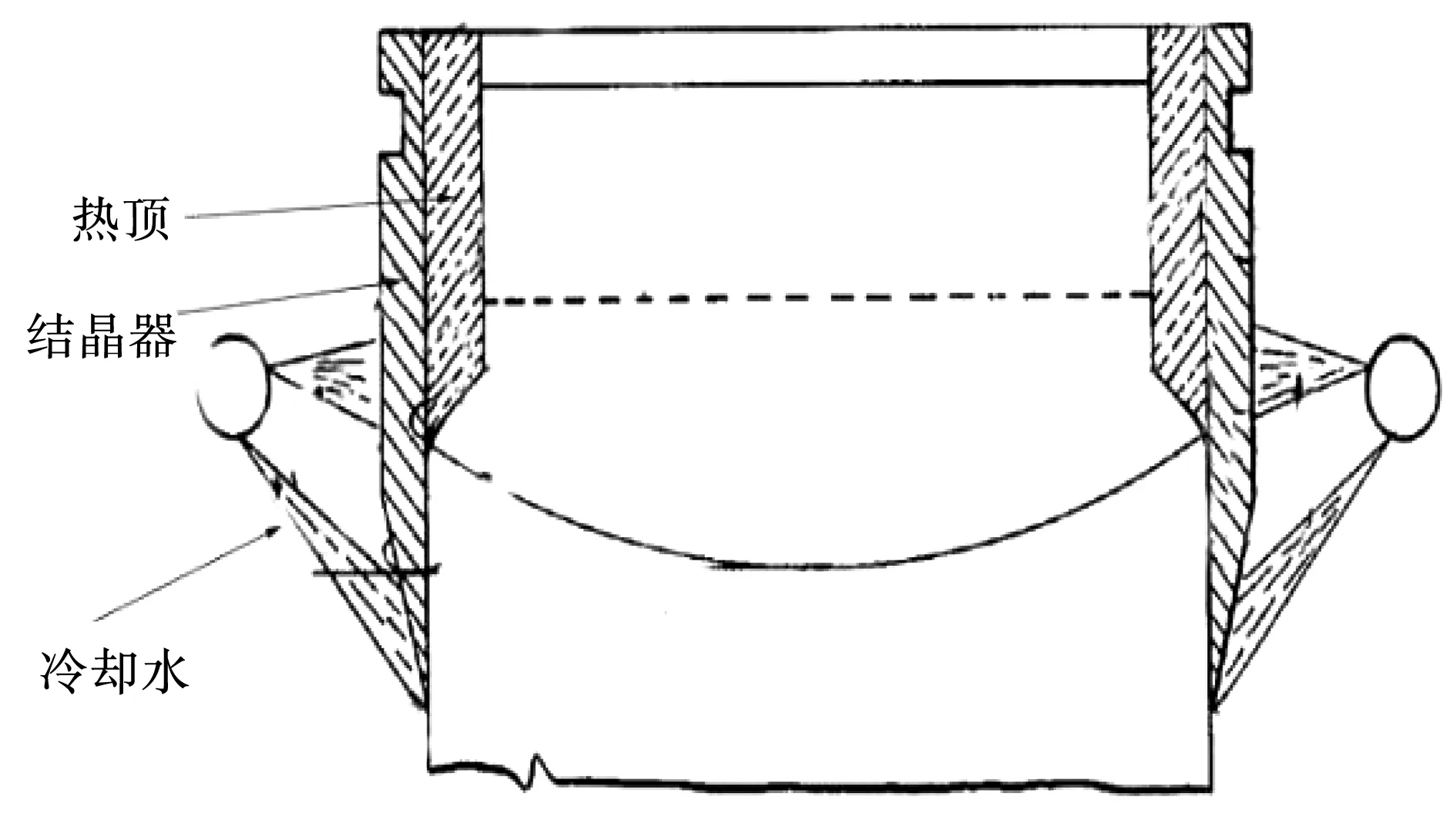

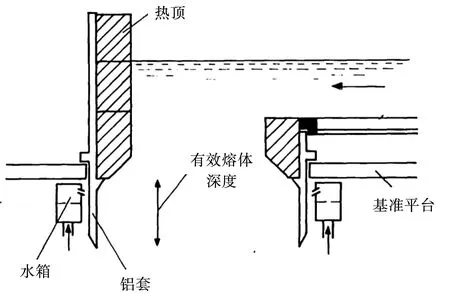

传统DC铸造过程中降低结晶器内液面高度虽在减少铸锭表皮偏析层厚度方面有一定效果,但在铸造开始阶段如果液面较低会使初凝壳较薄,后续凝固过程中在熔体静液压力的作用下很容易产生拉裂、漏铝等现象,从而造成严重的生产事故。瑞士 Alusuisse公司发明的Isocast法在铸造系统内设计了可升降的铸造台,并在流盘下安装了浮动漏斗,通过控制正常启车后铸造平台的上升,从而降低结晶器内的液位高度。20世纪60年代Reynolds Metals 公司开发出了一种新型隔热膜铸造技术[9],其结构如图4所示。该项技术主要通过在结晶器上方加一个由隔热材料所制成的保温套筒,减少了结晶器内熔体的传热,在能更好地控制液面高度的同时,也降低了结晶器的有效冷却高度,从而提高表面质量,这就是铝合金热顶铸造技术的雏形。在此基础上Reynolds Metals 公司开发出了如图5所示[6]的同水平浇铸的热顶+铝套结晶器。这种结晶器实现了铝熔体的同水平平稳浇铸,使得操作更加方便,也是目前铝合金圆锭DC铸造的主要浇铸方式。

图4 传统热顶DC铸造示意图Fig.4 Schematic of the traditional hot-top DC casting

图5 热顶水平浇铸示意图Fig.5 Schematic of horizontal hot top DC casting

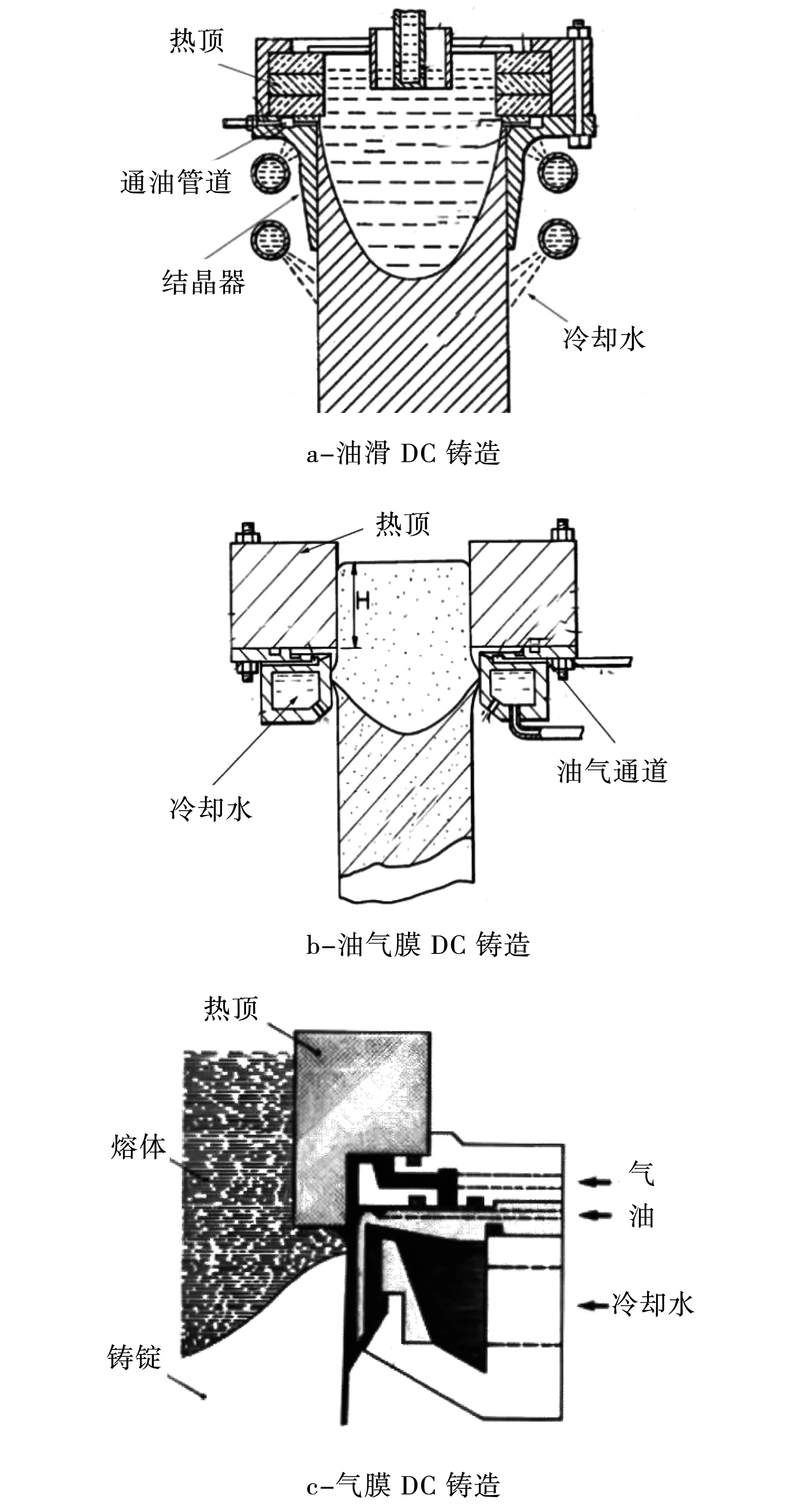

热顶的引入虽然降低了结晶器的有效冷却高度,但由于铝套制成的结晶器传热过快,且摩擦因数很大,使制备的铸锭表面易出现较严重的拉痕和冷隔。为降低一次水冷区的传热,减小结晶器与铸锭之间的摩擦力,1968年美国铝业公司在铝套热顶结晶器的基础上安装了通油管道,如图6a所示[10],管道将润滑油注入结晶器内壁,不但起到润滑作用,而且形成的油膜在一定程度上降低了一次冷却强度,从而有效减轻了拉痕和冷隔等现象[11]。但热顶铝套结晶器内壁连续通油润滑存在渗油不均匀的问题,影响铸锭的表面质量。1979年日本昭和公司发明了一种通油气的新型铸造方法[12],设备如图6b所示。这种油气滑技术在铸造过程中通过连续地向铸锭表面和结晶器内壁通入润滑油和气体,使气体约束铸锭成型。这样在铸锭和结晶器壁之间形成一层油气膜,降低了一次冷却的传热,也降低了铸锭和结晶器壁之间的摩擦。这种方法可以有效改善铸锭表面质量,但是也存在对铸造过程中的平稳性控制要求高,容易出现油气供应不连续,油气混合比例平衡难掌握等问题。1987年德国波恩铝业开发了一种VAW气膜铸造结晶器,其结构如图6c所示。油和气从两个通道供应,在一个环形通道内混合后再供应到结晶器壁,这种混合物具有更好的隔热效果。通过压力传感器测得的压力变化实时调节油气的比例,从而达到最好的效果。这种方法生产出的铸锭表面质量得到了显著改善,表皮偏析层厚度只有约0.3 mm[13]。

图6 铝套结晶器不同DC铸造方式示意图Fig.6 Schematic of different DC casting methods with aluminum molds[10]

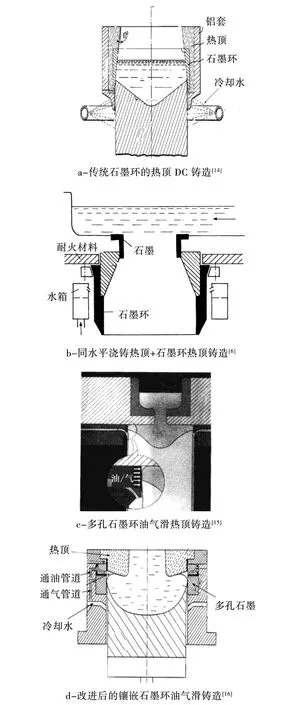

1965年Reynolds Metals 公司的Gunther[14]等人从降低一次冷却强度以及减少结晶器与初凝壳摩擦因数角度考虑,进一步开发了在结晶器内壁镶嵌石墨环的工艺,如图7a所示。由于石墨的导热率低,润滑性好,相较于铝套结晶器壁,石墨环不但降低了一次冷却强度,同时也减少了结晶器与初凝壳之间的摩擦力,使得铸锭的表面质量得到了进一步的提高。在此基础上通过优化和改进,形成了同水平浇铸的热顶+石墨环的结晶器(图7b)。该装置比铝合金结晶器的一次冷却强度更弱,而且石墨还有自润滑效果。因此,石墨环材质的同水平热顶铸造装置在铝合金竖直DC铸造领域的应用更为广泛,目前很多表面质量要求不高的DC铸造铝合金仍然采用这种方式生产。

热顶+石墨环的结晶器虽能有效降低一次冷却高度和冷却强度,并且有一定的自润滑作用,但所制备铸锭表面依然存在一定厚度的偏析层。1983年初美国Wagstaff公司[15]开发了多孔石墨环油气滑热顶铸造技术,其结构如图7c所示。这种技术将多孔石墨环镶嵌于结晶器内壁,铸造过程中使油气通过多孔石墨环渗出,从而降低一次冷却实现均匀润滑。这种技术易于控制油气均匀供应且锭坯表面质量好,是目前高质量铝合金圆锭DC铸造的主流方式。但对于大直径的圆锭,目前尚无法实现油气滑铸造,只能实现油滑铸造。并且大直径铸锭的铸造速度较慢,铸锭的表面质量问题还比较严重。

挪威Hycast[16]公司在1997年开发了一种双多孔石墨环油气滑DC铸造结晶器,其结构如图7d所示。通过两片石墨环实现铸造过程中分别供油和供气体,从而提高铸锭表面质量。

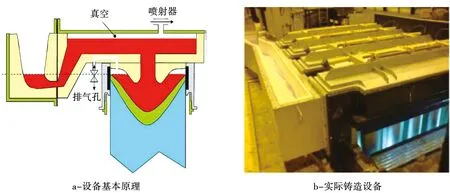

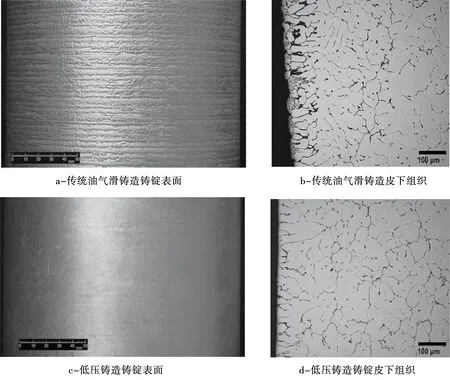

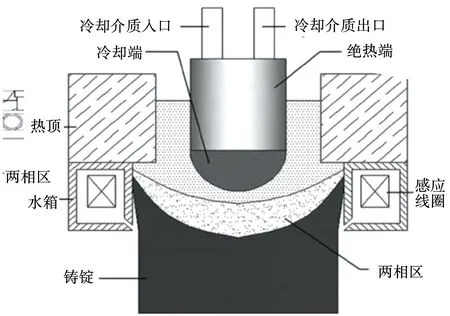

基于图7d所示油气滑铸造结构,Hycast[17]于2013年前后开发了低压铸造技术,其原理和所用铸造设备如图8所示[18]。在延续两片石墨环分别供油供气的基础上,在熔池上方增加密封盖板,铸造过程正常启动后通过封闭上部盖板和提升铸造平台,在稳定过程中通过形成倒U形流槽供应铝液使流槽内的液位高度与结晶器内的液位高度一致,降低熔体与石墨环处的静液压力,可以进一步降低初凝壳厚度、提高表面质量。传统油气滑铸造与低压铸造直径203 mm的6082铝合金铸锭的皮下组织对比如图9所示[18]。可以看到低压铸造锭坯的皮下几乎没有偏析层。这种技术在提高铸锭表面质量方面有独特优势,该报道指出所生产的AA2024和AA7075铝合金铸锭同样具有极佳的表面质量,这种技术可生产最大直径为520 mm的铝合金铸锭。国内的江苏亚太轻合金科技股份有限公司、山东信发铝电集团有限公司、云南云铝泽鑫铝业有限公司和四川福蓉科技股份公司相继引进了低压铸造技术用于高端铝合金圆铸锭的生产。与传统的油气滑铸造技术不同,低压铸造启动到稳定阶段动作复杂,自动化程度高,通过软件控制一些关键参数,仿制和消化吸收起来更为困难。

图7 镶嵌石墨环的热顶DC铸造结晶器示意图Fig.7 Schematic of hot-top DC casting molds mounted with graphite rings

图8 低压DC铸造原理与设备示意图[18]Fig.8 Schematic of the basic principle and equipment of low pressure DC casting[18]

图9 油气滑铸造与低压铸造直径203 mm的6082铝合金铸锭的皮下组织[18]Fig.9 Subsurface microstructure of 6082 aluminum alloy ingots (with the diameter of 203 mm) prepared by the traditional oil and gas slip casting and low pressure casting technologies[18]

除了上述传统的DC铸造技术,20世纪70年代,苏联发明了电磁铸造(EMC)[19],其结构如图10所示。EMC技术通过在结晶器外部施加电磁场产生的洛伦兹力约束熔体,使熔体直接受二次冷却水作用凝固,避免了熔体与结晶器壁的接触和初凝壳的形成,生产出的铸锭表面质量很好。但是这种技术操作过程复杂,生产成本高,并未得到广泛应用[20]。

2 铝合金圆锭竖直DC铸造的刮水板技术

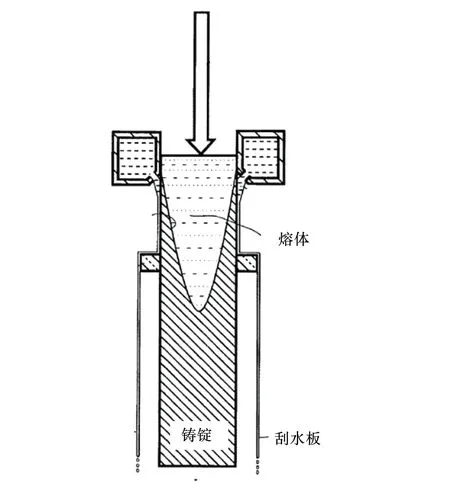

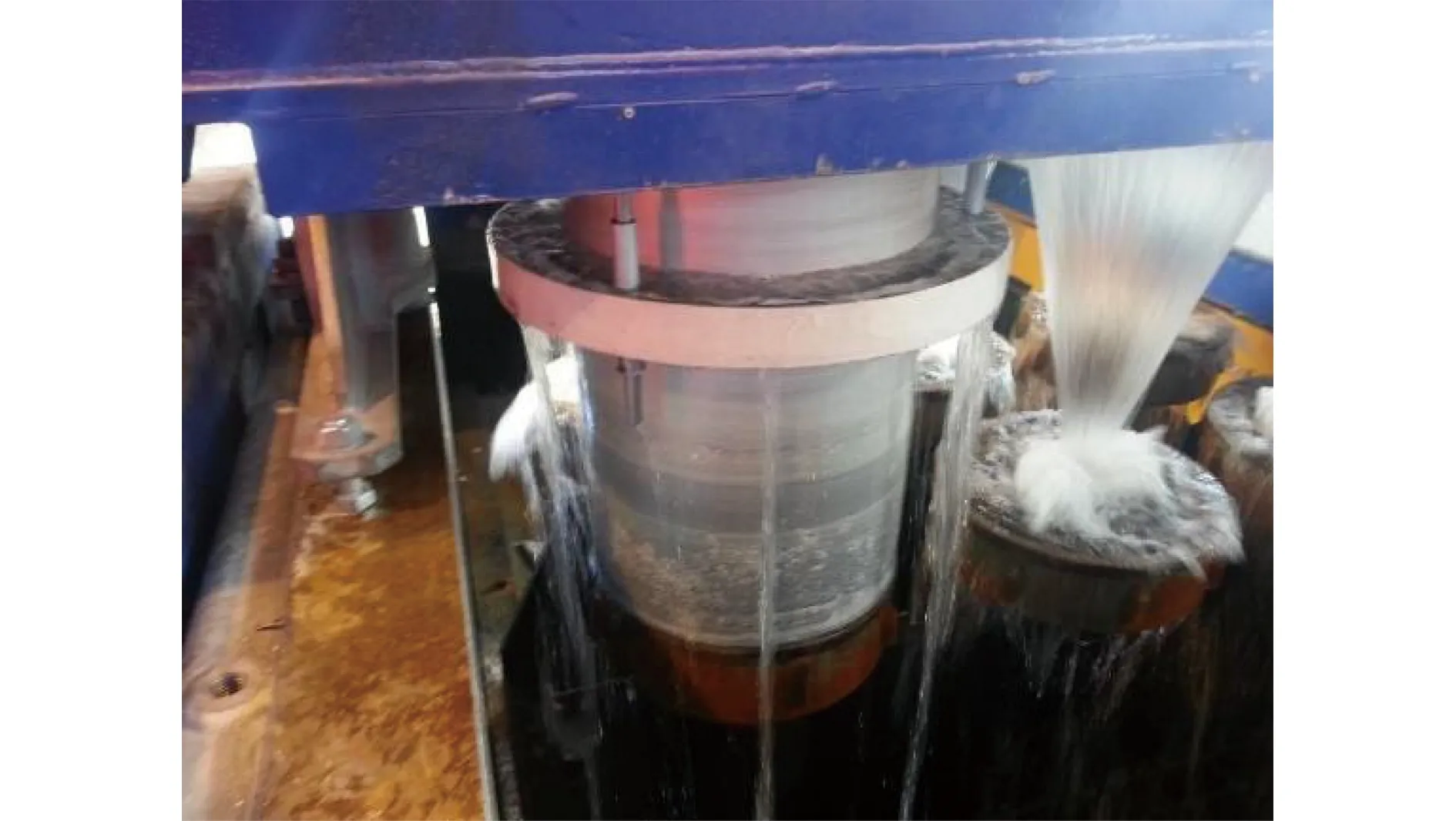

上述DC铸造装备的改进主要从浇铸系统和结晶器结构方面实现了更方便操作、更平稳浇铸和更好的锭坯表面质量,从而提高了铝合金DC铸造的成品率和效率。但高合金化大尺寸圆铸锭容易开裂的问题仅通过上述技术无法彻底解决。1955年凯撒铝业开发了刮水板技术[21],用于解决高合金含量铝合金扁锭DC铸造过程容易开裂的问题,其基本原理如图11所示[22]。通过在下移的铸锭表面施加一个耐热塑胶制成的刮水装置,将沿铸锭表面流下的二次冷却水刮掉,使得凝固后铸锭温度升高,减少凝固铸锭内外层的温度差,降低铸锭内外收缩应力差,同时提高锭坯的塑性,避免热裂纹和冷裂纹的产生。这种技术主要用于抑制高合金含量铸锭在铸造过程中的开裂。近年来,国外研究人员已经开始考虑通过优化工艺和刮水板作用位置实现铸锭的自回火效应[23],进而提出省去铸锭均匀化处理工序的新思路。这种技术也可用于圆锭DC铸造生产,可以在铸锭不开裂的前提下,提高铸造速度,改善铸锭质量。图12为Hycast有关低压铸造宣传资料中的设备实物照片。

图11 刮水板技术示意图Fig.11 Schematic of the wiper technology

图12 施加刮水板的DC铸造过程照片Fig.12 Photo of DC casting process with wiper equipment

3 竖直DC铸造铝合金圆锭的组织调控技术

在解决DC铸造铝合金铸锭表面质量和铸造成型问题的同时,科研工作者也一直关注铝合金锭坯的内部组织。细小均匀且没有缺陷的组织是铝合金铸锭的理想组织。铝合金在凝固过程中多以枝晶的形式生长,凝固组织涉及晶粒大小、形貌,枝晶臂间距和结晶相等。与铸造条件直接相关的缺陷主要有宏观偏析、微观偏析、疏松等缺陷。为了避免形成粗大柱状晶、羽毛晶,获得较细小的等轴晶,通常在铝合金DC铸造过程中在线添加晶粒细化剂。这虽然能够获得等轴晶,但对于受冷却速率影响更大的枝晶网格和结晶相的影响有限。铝合金DC铸造过程形成的V形液穴,不同位置固液前沿的凝固条件不同,不同位置的两相区宽度、冷却速率、熔体中晶粒的形核长大条件都存在较大的差异。这种差异使得铸锭的内部组织也存在着较大的差异,并沿铸锭直径方向形成宏观偏析。液穴固液前沿两相区的宽度以及两相区内的传热、传质等条件是影响铸锭内部组织的主要因素。在铸锭尺寸一定的条件下,固液前沿的凝固条件更多地受熔体分流方式、浇铸温度和铸造速度等参数的影响。而在结晶器结构和分流方式一定的情况下,铸造速度又成了影响固液前沿两相区宽度及凝固条件的主要因素。除了铸造速度等工艺参数的作用,通过施加外场影响液穴熔体的流动,进而影响液穴凝固前沿的凝固条件也是改善铝合金锭坯微观组织有效方法。

3.1 铸造速度对组织的影响

铸造速度是影响DC铸造液穴形貌和深度的主要因素。液穴形貌和深度的变化会对液穴不同位置的凝固条件产生影响,进而影响凝固组织。铸造速度Vcast与凝固速率Vsol的关系可由公式(1)给出[24-25]:

Vcast=Vsolcosφ

(1)

式中:

φ—铸锭轴线与液穴某处凝固前沿法线之间的夹角。

当液穴固液前沿的两相区很窄时(此时晶粒主要不在两相区形核长大),可以近似的认为液穴的凝固速度决定晶粒的凝固时间,根据二次枝晶臂间距λ2与凝固时间tf的关系公式(2)可知[26]:随着铸锭铸造速度的增加,凝固速率增加,凝固时间相应减少,因此可以使二次枝晶臂在一定程度上得到细化。

λ2= 5.5(Mtf)1/3

(2)

式中:

M—取决于合金成分的系数。

而液穴固液前沿的两相区很宽时,晶粒在两相区的形核长大过程就成了影响晶粒尺寸和枝晶网格的主要因素。因此,随着铸造速度的增加,DC铸锭晶粒形貌会呈现不同的变化趋势。如Eskin等人[24]发现铸造直径为200 mm的Al- 4.5Cu合金圆锭时,铸造速度由120 mm/min提高至200 mm/min后,铸锭中心晶粒的平均直径由250 μm减少至约200 μm,二次枝晶臂间距也由30 μm减小至约25 μm。他们还发现[25]铸造直径为200 mm的Al-2.8Cu合金圆锭时,铸造速度由100 mm/min提高至200 mm/min后,铸锭从边部到中心具有双重组织特征的浮游晶粒占比增多。Liu等人[27]发现铸造直径300 mm不含晶粒细化剂的2024铝合金圆锭时,当铸造速度由50 mm/min提高至65 mm/min后,铸锭中心位置平均晶粒尺寸由1100 μm减小至约700 μm。Liu等人[28]也发现DC铸造直径300 mm的2024铝合金圆锭时,随着铸造速度的升高,铸锭中心浮游晶的数量增加。可见铸造速度对铸锭的凝固组织有明显的影响,合理的速度匹配不仅关系着铸锭的成形性和表面质量,还直接关系着铸锭内部组织。

3.2 施加外场对组织的影响

DC铸造过程中液穴熔池内熔体的流动会影响熔池内的传热、传质,乃至固液前沿两相区的宽度和凝固条件,这些直接影响铝合金铸锭的凝固组织。传统铸造过程中,液穴熔池内的流动主要受自然对流的影响。为了进一步改善熔池内熔体的流动以及传热条件,科研工作者将外场施加于铝合金熔池内。典型的外场有电磁场、超声场、内冷场、熔体强剪切等。引入超声场、内冷场和熔体强剪切来影响熔池内的流场和温度场,进而影响铸锭内部组织,是与熔体有接触的外场施加方式;电磁场则是通过布置在结晶器壁外面的感应线圈形成的感生磁场来影响熔池内的流场和温度场,进而影响铸锭内部组织,是与熔体无接触的外场施加方式。

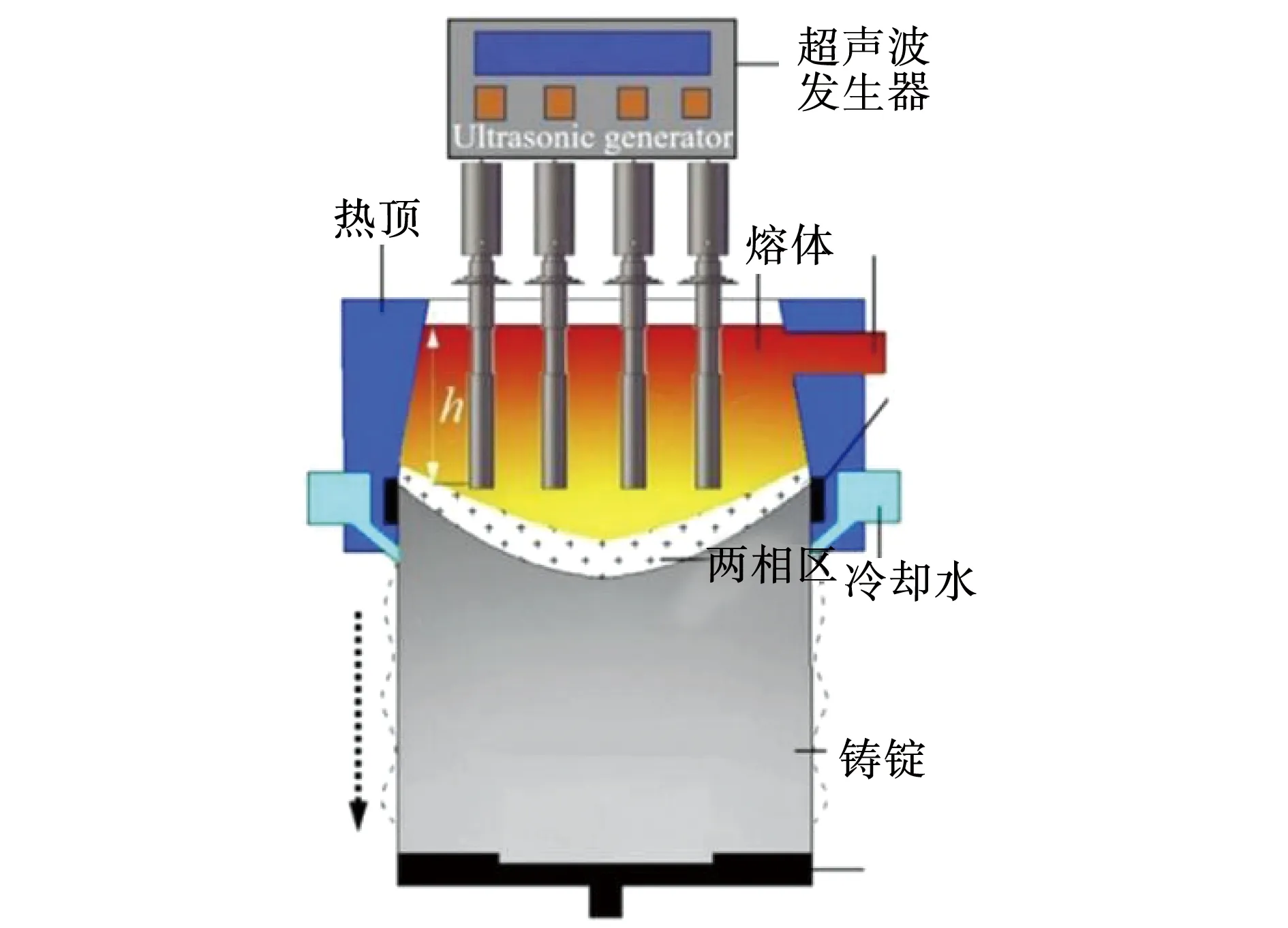

超声场[29-31]的施加是从上方将超声杆置入铝合金熔体中,通过与熔体接触的超声杆发出的超声波在熔体中形成超声场。超声波及其在熔体中的空化作用可改变熔池内合金熔体的传热和传质,进而起到影响铸锭凝固组织的作用。由于超声杆与铝合金熔体接触,在高频振动作用下容易溶蚀,既污染铝合金熔体又缩短超声杆的使用寿命。一些特殊合金制成的超声杆虽能减少溶蚀但价格很高。此外,超声波在铝合金熔体中的快速衰减也使得超声波在铝合金熔体中的作用区域有限。中南大学李晓谦[32-34]教授团队将多个超声头置入大尺寸2219铝合金铸锭DC铸造过程中取得了很好的晶粒细化效果(超声场装置如图13所示)。有关超声场作用下铝合金DC铸造的相关研究多处于实验室研究阶段,鲜有工业化实际应用的报道。

图13 超声场装置示意图[34]Fig.13 Schematic of ultrasonic field device[34]

电磁场作为一种可以实现无接触对熔体产生搅拌作用的方法,除利用高频电磁场开发的EMC铸造技术,还有利用更低频率的电磁场开发的电磁搅拌技术。早在20世纪70年代,苏联科研工作者[35]已经将低频磁场用于制备直径850 mm的铝合金铸锭,发现虽然电磁搅拌会对铸锭造成一定的污染(应该是增加了夹杂),但铸锭晶粒细小均匀,锻造后裂纹废品率下降了50%。Charles Vives[36]研究了施加工频感应磁场对直径320 mm的2214铝合金铸锭组织的影响,发现工频磁场可以显著降低铸锭的晶粒尺寸。值得注意的是这些磁场施加时所用的结晶器均不是热顶结晶器,铸造过程会造成液面的波动。2000年前后崔建忠教授团队[37]将低频电磁场引入到铝合金DC铸造过程中,利用更低频率磁场的高渗透性提高熔池心部搅拌能力,并开发了LFEC铝合金铸造技术。经过多年持续研究,崔建忠教授团队[38-39]在LFEC铝合金铸造技术装备改进、相关工艺的优化以及相关磁场的作用机制方面取得了大的研究进展。研究发现一定条件下适当的低频磁场可以增加渗透深度、均匀铸锭内部的温度场、细化晶粒、抑制裂纹、减少宏观偏析,并提出了磁致过冷晶粒细化理论;同时发现电磁场作用不当时也会引起铸锭网格粗化,疏松数量增加等问题。崔建忠教授团队通过在热顶铸造结晶器上施加低频磁场(如图14所示),可以实现在熔池内形成强制对流的同时避免液面波动,从而避免了因液面波动可能对铸锭造成的“污染”。并结合生产实际成功开发了多根低频电磁DC铸造平台,在捷安特轻合金公司和云铝公司等企业实现了工业化应用;同时开发了大尺寸铸锭的低频电磁与油滑热顶铸造,较好地解决了大尺寸铸锭晶粒尺寸均匀性和表面质量的问题。该技术对于解决大尺寸铝合金铸锭内部组织粗大问题具有较好的应用前景。

图14 电磁铸造示意图Fig.14 Schematic of electromagnetic casting

施加内冷场是指通过在DC铸造熔池心部施加冷却装置或冷料,进而增加铸锭心部冷却并改善铸锭内部组织的方法。北京有研集团张志峰教授团队[40]开发了内冷场DC铸造技术(如图15所示),主要是通过在熔池内插入带水冷的金属管增加心部的冷却、改善铸锭心部的组织。这是一个很新颖的技术思路,但需要解决铝在内冷装置上结晶和粘附的问题,为了解决这一问题张志峰教授团队也将电磁搅拌引入到内冷场DC铸造过程中,并在实验室条件下制备了大尺寸铝合金铸锭。朱成等人[41]提出了向DC热顶铸造熔池内插入同质冷料的双冷场铸造技术,并在实验室条件下做了大量的尝试性研究工作。但这些技术都尚未获得工业化的应用。

图15 内冷场DC铸造示意图Fig.15 Schematic of DC casting with internal cooling field

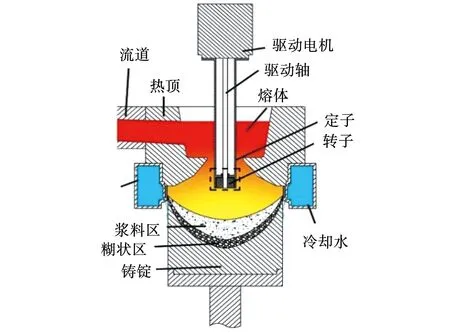

熔体强剪切铸造技术,指在半连续铸造过程中施加熔体强剪切处理,是由Fan等人[42-44]近年来提出的一项新技术。该技术主要通过向常规DC铸造的熔池内施加一个带有转子和定子的强剪切装置来调整熔池内流场和温度场,其结构如图16所示[28]。其特点在于通过旋转的转子将熔体(或半固态熔体)从装置底部吸入,然后由周边定子所开的小孔流出,当熔体或半固态熔体流过转子与定子的间隙和定子的小孔时产生强剪切作用;同时在装置周边形成强制对流。这种装置的特点是在产生强制对流和剪切作用的同时不会造成熔体表面波动,通过控制剪切装置置入深度和转速还可以较精准的控制熔池底部局部区域的流场和温度场,进而改善铸锭的凝固组织。在国内外前期研究的基础上[45-46],作者所在的研究团队系统研究了熔体强剪切对直径300 mm的2024铝合金铸锭DC铸造过程的影响,发现不同的强剪切条件可以获得不同特点的凝固组织。当剪切装置置入位置较深且转速快时可以获得心部晶粒更细小的铸锭,不添加晶粒细化剂条件下的细化效果可以达到添加细化剂的普通铸锭的细化效果。强剪切和磁场同时施加时还可以获得更高的铸造速度,在铸造速度150 mm/min条件下铸锭未发生开裂。同时发现适当的强剪切工艺可以有效影响液穴底部糊状区、浆料区的宽度和凝固条件,减少粗大枝晶网格、光亮晶和大尺寸疏松的形成,并使结晶相细化。现有研究表明铸造工艺参数与剪切参数的合理匹配可以有效改善铸锭心部的凝固组织,但对于不同规格不同铸造工艺条件的铸锭需要通过实验获得合理的参数匹配。熔体强剪切铸造技术作为一种方便施加且有很好应用前景的新技术,还需要大量的基础研究工作。作者认为该技术在解决大尺寸铸锭铸造过程中速度慢、易开裂、铸锭心部组织粗大和缺陷多等问题具有较好的应用前景。

图16 熔体强剪切装置示意图Fig.16 Schematic of the intensive melt shearing device

4 结束语

经过80多年的应用和发展,铝合金圆锭竖直DC铸造技术不断改进和升级,以提高成品率、铸锭质量、生产效率和控制成本。挤压和锻造产品种类多的特点也使得铝合金圆锭的生产呈现多品种、多规格、小批量的特点。多数铝合金圆锭DC铸造所配置的炉子的吨位在25 t以下。而铝合金圆锭的直径从几十毫米到1 m左右不等,牌号涵盖了铝合金的所有系列。企业对不同尺寸的铝合金圆铸锭质量的关注点不同。对于直径较小、心部冷却速率较高的锭坯,一般更关注铸锭的表面质量和成品率;而对于直径大、心部冷却速率缓慢的锭坯,锭坯内部组织和宏观偏析的控制显得更为重要。国外的科研院所及企业从分流方式、结晶器结构、冷却方式、刮水板作用等方面对铝合金DC铸造的基本原理和技术进行了大量的基础研究。国外装备开发制造企业拥有自己中试基地,可以进行大量的基础研究并对新开发的装备进行实验验证,引领着先进DC铸造技术的发展方向。2013年Hycast开发出先进的低压铸造技术已被一些国内企业高价引入。通过DC技术改进实现铸锭免均匀化处理的新理念已被提出,并申请了相关专利。生产效率、成品率和安全性(无需储水的深井)更高的铝合金水平连铸技术已经被Hertwich Engineering开发出来,并应用于直径350 mm以内的铝合金锭坯生产,相关报道指出这种生产方式可连续铸造3 d~5 d,一条线一年可以生产4万t铸锭[47]。

我国铝加工企业最初采用的先进铝合金DC铸造技术多以引进为主,经多年的发展,国内的结晶器制造企业已可对国外大部分装备在消化吸收的基础上进行仿制(除了低压铸造技术)。铝合金圆铸锭需求量大、品种规格多的特点也使得目前国内企业采用的圆铸锭DC铸造技术种类众多,国内企业既有传统的热顶石墨环铸造法,又有先进的Wagstaff油气滑铸造法和Hycast低压铸造法,还有老式浮漂分流的DC铸造技术。Wagstaff油气滑铸造法生产铸锭的直径多在350 mm以内,而Hycast低压铸造法则可以生产直径为520 mm的铸锭。随着我国大吨位挤压机数量的增加和一些装备对大尺寸锻件需求的增加,铝合金大尺寸圆铸锭的需求也越来越多,但极慢的铸造速度和心部极低的冷却速率容易导致铸锭心部的组织粗大、疏松等缺陷增加,这是大尺寸铝合金铸锭DC铸造存在的主要问题。目前,国内也引进了一些大尺寸铸锭(直径800 mm、600 mm)油滑DC铸造技术和直径520 mm铸锭的低压铸造技术。但一些更大尺寸的铸造结晶器需要国内企业自主开发。刮水板技术为提高大尺寸铸锭的铸造速度、改善内部组织提供了新的技术思路。无接触的低频电磁铸造技术和方便施加的熔体强剪切技术为大尺寸铸锭内部组织的改善提供了新的技术解决方案。但这些技术的成熟应用仍需要大量的实验研究,需要在具有一定装备水平的企业配合进行工业化试验。

对表面质量、成品率、生产效率和铸锭质量的改进是铝加工企业不断进行技术改进的动力。但先进的DC铸造技术几乎全是国外企业在多年积累的基础上摸索出来的。国内的DC铸造基础研究相对落后,国外相关文献资料也未完全系统地汉化,无法形成有效的技术资料支撑。我国相关企业通过消化吸收和仿制虽已能够制备热顶铸造和油气滑铸造装备,但这些国内企业多没有熔铸实验线,缺少基础的数据积累。企业在完成仿制后,对于如何继续进行技术升级难以提出明确技术方向,这使得我国在DC铸造领域的创新能力不足。

总之,我国虽已经成为变形铝合金产量最大的国家,但我国在铝合金DC铸造技术方面的基础研究和创新能力落后于国外先进企业的。主要表现在基本数据收集和基础研究不足,国内结晶器制造商多以仿制为主,没有自主的研发能力,缺少技术开发的中试基地。在铝加工行业竞争日益加剧的背景下,铝加工企业更加关注铝合金DC铸造过程中的成本和效率,而我国DC铸造技术领域基础研究和技术创新能力落后的现状影响了铝加工企业的国际竞争力,一些关键铝合金产品DC铸造技术甚至还成了制约我国关键装备制造的“卡脖子”技术。国家和铝加工企业应该在DC铸造技术研发方面加大投入,不断增加我国DC铸造技术领域的创新能力,使我国在铝合金铸造技术乃至铝加工领域完成从跟跑到领跑的超越。

致谢

本文在撰写过程中,一些企业的专家提供了宝贵的信息并提出了合理的建议,在此特别感谢重庆庭澳冶金新材料有限公司的黄春总经理和云南云铝泽鑫铝业有限公司的王征部长。