硅烷封孔处理对6063铝合金微弧氧化膜腐蚀行为的影响

龙 武,刘 斌,3,郭玉洁,李 芳,张江江,曾文广

(1.中国石油化工集团公司 碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011; 2.中国石油化工股份有限公司 西北油田分公司,新疆 乌鲁木齐 830011;3.新疆大学 机械工程学院,新疆 乌鲁木齐 830046)

对于钢铁材料,铝合金相具有密度低、比强度高、耐低温性能突出、铸造成型性能及可焊接性好等优点,使其在装备制造领域应用越来越广泛。然而,铝合金由于其表面硬度低、耐磨性相对较差;表面容易钝化形成氧化物保护膜层,但膜层容易被机械损伤而表现出耐腐蚀性能较差的特点,难以满足工程装备制造需要。因此,相关领域研究人员采用多种表面处理方法来提升铝合金的耐腐蚀和耐磨性能,其中包括阳极氧化技术、化学转化膜技术、电镀及化学镀等方法[1-6]。

微弧氧化技术是一种新型的材料表面工程技术,利用高压、大电流实现在铝合金、镁合金及钛合金等阀金属表面快速原位生长形成金属氧化物类陶瓷膜层,是对传统电化学氧化表面处理技术的发展和创新[7-8]。微弧氧化技术本质是在金属表面生长陶瓷结构膜层,在大幅提升材料表面硬度和耐摩擦磨损性能的同时,显著提高材料的耐腐蚀性能,因此微弧氧化技术在航空航天及海洋工程领域应用越来越多[9-13]。但是,微弧氧化膜层由于技术特性限制,在陶瓷层原位生长过程中存在激烈的放电高温熔融和快速冷却的现象,导致陶瓷膜层存在大量微米大小的孔洞和显微裂纹[14-16]。这些孔洞和裂纹作为膜层的缺陷不可避免地为环境中腐蚀介质的渗透、输送和扩散提供良好的传质通道,为材料腐蚀行为的发生提供了可能,从而导致陶瓷膜层失去良好的保护作用[17-19]。因此,在铝合金微弧氧化膜层制备工艺研究过程中,在提高微弧氧化膜层致密度、降低孔隙率的同时,对微弧氧化膜层的孔洞和裂纹进行有效的封孔处理变得十分必要[20-22]。在众多微孔封孔处理技术中,硅烷由于其特殊的化学结构成为铝合金微弧氧化膜层封孔处理中最具前景的技术。因此,本试验探讨不同浓度的KH560硅烷封孔处理对6063铝合金表面腐蚀行为的影响。

1 试验

1.1 试验材料

试验基材为6063铝合金,化学合金成分如表1所示。

表1 6063铝合金化学成分分析结果(质量分数/%)Table 1 Analysis results of chemical composition of 6063 aluminum alloy(wt/%)

1.2 微弧氧化及封孔处理

1.2.1 微弧氧化处理

6063铝合金微弧氧化膜层制备采用Doercoat.Ⅱ型等离子体电解氧化电源,在恒电流模式下对电流密度、占空比、脉冲频率等电参数实现调节,从而保证在微弧氧化膜制备过程中能够实现持续可控氧化膜的击破和生长的能量需求。在本试验对6063铝合金标准试片和旋风转子进行微弧氧化膜制备,恒电流控制模式的成膜电参数如表2所示。

表2 6063铝合金微弧氧化表面处理电参数Table 2 Electrical parameters of micro-arc oxidation surface treatment of 6063 aluminum alloy

选用硅酸钠作为6063铝合金微弧氧化基础电解液体系,化学试剂均采用分析纯,采用电阻率不低于18 MΩ·cm的去离子水,电解液的pH值利用KOH控制在12~13。所有化学试剂需要逐次加入,同时需要利用搅拌桨和超声处理进行充分溶解后方可使用。

1.2.2 硅烷封孔处理

利用甲醇、去离子水与KH560硅烷配制成质量分数分别为3%、5%的KH560硅烷水解溶液(以下简称3%硅烷水解溶液和5%硅烷水解溶液),用醋酸调节pH值为3。为了使水解溶液混合均匀,利用超声波搅拌,在温度为50 ℃的水浴锅中静置24 h充分水解。将微弧氧化后的试样和旋风转子放在硅烷水解溶液中浸泡5 min,取出用吹风机快速吹干试样表面。将吹干的试样放置在120 ℃的烘箱中进行硅烷水解溶液缩合成膜反应,100 min后试样表面固化干燥后实现封孔。

1.3 腐蚀性能测试方法

1.3.1 动电位极化曲线测试

动电位极化曲线测试使用德国ZAHNER公司的Im6/Im6ex型电化学工作站完成。测试系统采用经典的腐蚀电化学三电极体系,其中工作电极为6063铝合金微弧氧化膜及其不同浓度硅烷水解溶液封孔处理后的标准样品,对电极为表面尺寸不小于20 mm×20 mm的铂电极,选用标准氯化银参比电极。在动电位极化曲线测试过程中,电极电位扫描范围为相对于开路电位控制在0.3 V~1.6 V,扫描速度控制为0.333 mV/s,电流密度值大于1 mA/cm2时停止测量。腐蚀溶液选用质量分数为3.5%的氯化钠溶液。

1.3.2 盐雾试验

盐雾试验是材料耐腐蚀性能的通行评价方法,为了进一步评价硅烷水解溶液封孔处理对6063铝合金旋风转子微弧氧化膜层的长期耐腐蚀性能的影响,对旋风转子进行盐雾试验寿命考核,盐雾试验参考标准为GJB150.11 A《军用装备实验室环境试验方法盐雾试验》。

2 结果与讨论

2.1 6063铝合金微弧氧化膜

2.1.1 微弧氧化膜的成分与结构

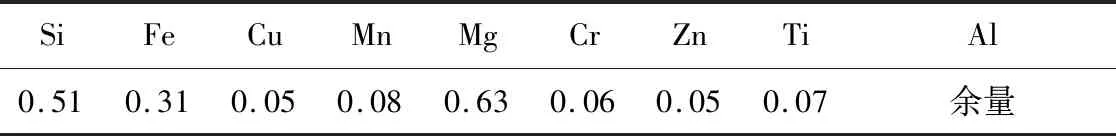

对6063铝合金微弧氧化膜截面进行能谱线扫描分析结果如图1所示。从分析结果中可以看出6063铝合金微弧氧化膜中富含O、Al、Si、P化学元素,其中氧元素的含量水平较为一致,说明微弧氧化膜主要由氧化物构成;同时在微弧氧化膜的内层富含中Si、P元素,说明在微弧氧化膜形成过程中电解液参与了一定的化学反应。从成分分布来看,膜层的成分出现了明显的上下分层现象,说明在微弧氧化膜的不同形成阶段其物理化学反应机制存在显著的差异。从膜层结构来看,在6063铝合金微弧氧化膜中有大量的孔洞,同时有显微裂纹形成。上述缺陷的形成来源于局部高能量密度放电反应导致发生氧化物熔融和凝固时形成的封闭性孔洞,较高的残余应力导致脆性的陶瓷膜在薄弱位置形成显微裂纹并沿拉应力垂直方向扩展。

图1 6063铝合金微弧氧化膜截面结构与能谱ESD线扫描成分分析Fig.1 Cross section structure and EDS component analysis of micro-arc oxidation coating on 6063 aluminum alloy

2.1.2 硅烷处理6063铝合金微弧氧化膜封孔形貌

对6063铝合金微弧氧化膜进行硅烷封孔前后的膜层表面形貌如图2所示。从图2a可以看出,微弧氧化膜表面有较多尺寸约为2 μm左右的凹坑,局部有少量显微裂纹。从图2b可以看出,膜层内部存在大量的独立孔洞,孔洞伴随有裂纹扩展至膜层表面,同时有少量显微裂纹扩展至膜层界面位置。从图2c可以看出,经过3%硅烷水解溶液硅封孔处理后,放电残留微孔不如封孔前的通透,证明微孔中有一部分被硅烷偶联剂填充,微孔明显有填充物,孔洞数量相对于未封孔处理的有所减少,孔径也有一定程度的变小。由图2d可以看出,经过5%硅烷水解溶液封孔处理的微弧氧化膜表面孔洞数量进一步减少,同时发现有一些白色物质在微弧氧化膜表面附着,这些白色物质可以判断为硅烷处理后在膜层表面附着的硅烷膜。经过硅烷封孔处理后试样表面明显变得光洁,封孔后裂纹及放电残留微孔的数量明显减少。这些现象表明硅烷处理能够有效封闭表面孔洞及裂纹,为提高微弧氧化膜的耐腐蚀性能提供有力的保障。

图2 硅烷封孔处理前后6063铝合金微弧氧化膜形貌Fig.2 Surface morphologies of 6063 aluminum alloy micro-arc oxidation coating before and after silanization treatment

2.2 硅烷封孔处理对6063铝合金微弧氧化膜腐蚀行为的影响

2.2.1 硅烷封孔处理对微弧氧化膜腐蚀性能的影响

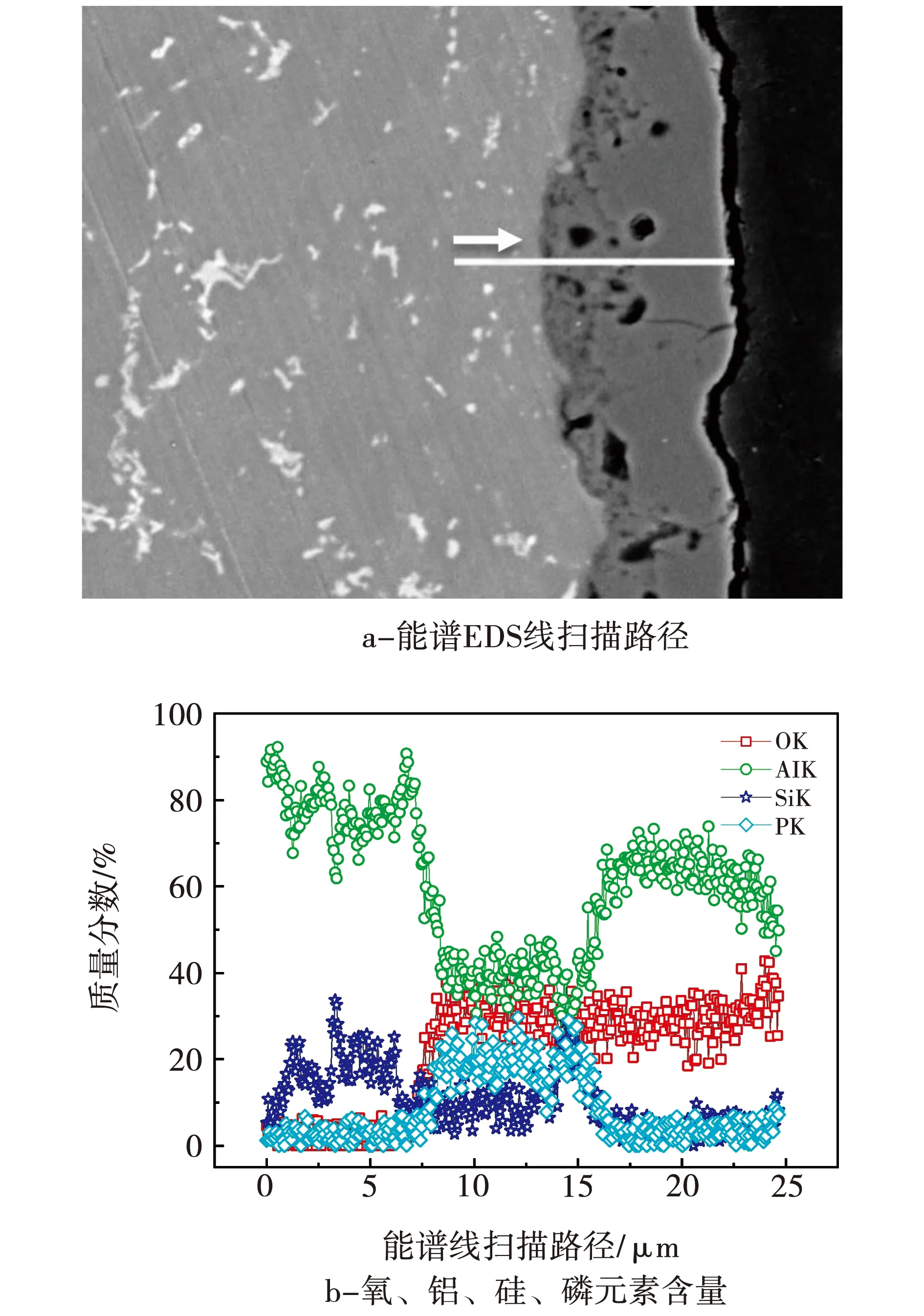

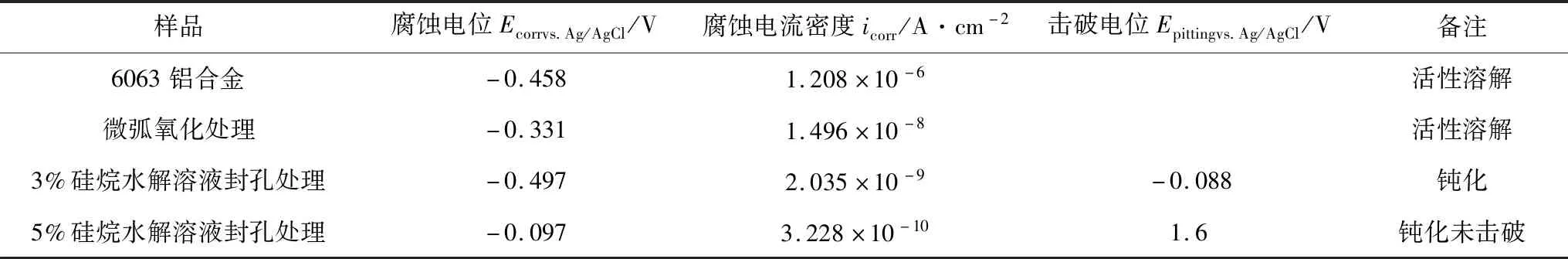

6063铝合金及其微弧氧化膜在3%和5%的硅烷水解溶液中进行封孔处理后的动电位极化曲线测如图3所示。6063铝合金及其微弧氧化膜在不同浓度硅烷封孔处理的动电位极化曲线分析结果如表3所示。从图3可以看出,6063铝合金属于典型的活性材料,进入阳极区腐蚀电流密度随着电极电位的升高快速增大。6063铝合金经过硅酸盐体系电解液微弧氧化处理后,阴极反应过程和阳极反应过程均得到了明显的抑制,腐蚀电极电位有一定提高,腐蚀电流密度显著减小,说明通过硅酸盐体系基础电解液进行6063铝合金微弧氧化膜的制备显著改善6063铝合金材料的耐腐蚀性能;但是,从动电位极化曲线数据来看,微弧氧化膜并没有表现出钝化的特征,仍然处于活性溶解状态,这可能是由于膜层内部富含孔洞和显微裂纹所致。

图3 6063铝合金及其微弧氧化膜在不同浓度硅烷封孔处理的动电位极化曲线Fig.3 Potentiodynamic polarization curves of 6063 aluminum alloy and its micro-arc oxidation coating treated with different concentrations of silane

利用硅烷水解溶液对6063铝合金微弧氧化膜进行封孔处理,在3%硅烷水解溶液进行封孔处理后,动电位极化曲线明显出现钝性特征。当硅烷质量分数达到5%时,其动电位极化曲线钝性特征更为明显,且当电极电位提高到1.6V的膜层表面仍然没有发生电化学击破反应(见表3),腐蚀电流密度仍然处于1 μA/cm2,材料表面仍然处于钝态。这种现象说明6063铝合金微弧氧化膜经5%硅烷水解溶液封孔处理后,孔隙封闭作用明显,同时膜层表面有完整硅烷膜形成。上述现象表明硅烷封孔处理后对微弧氧化膜腐蚀电化学的阴极和阳极均有明显的抑制作用,硅烷膜具有良好的物理阻隔作用,能阻挡腐蚀介质进入到微弧氧化膜中,从而使微弧氧化膜的耐蚀性能显著增强。

表3 6063铝合金及其微弧氧化膜在不同浓度硅烷封孔处理的动电位极化曲线分析结果Table 3 Analysis results of potentiodynamic polarization curves of 6063 aluminum alloy and its micro-arc oxidation coating treated with different concentrations of silane

2.2.2 硅烷封孔处理对微弧氧化膜服役寿命的影响

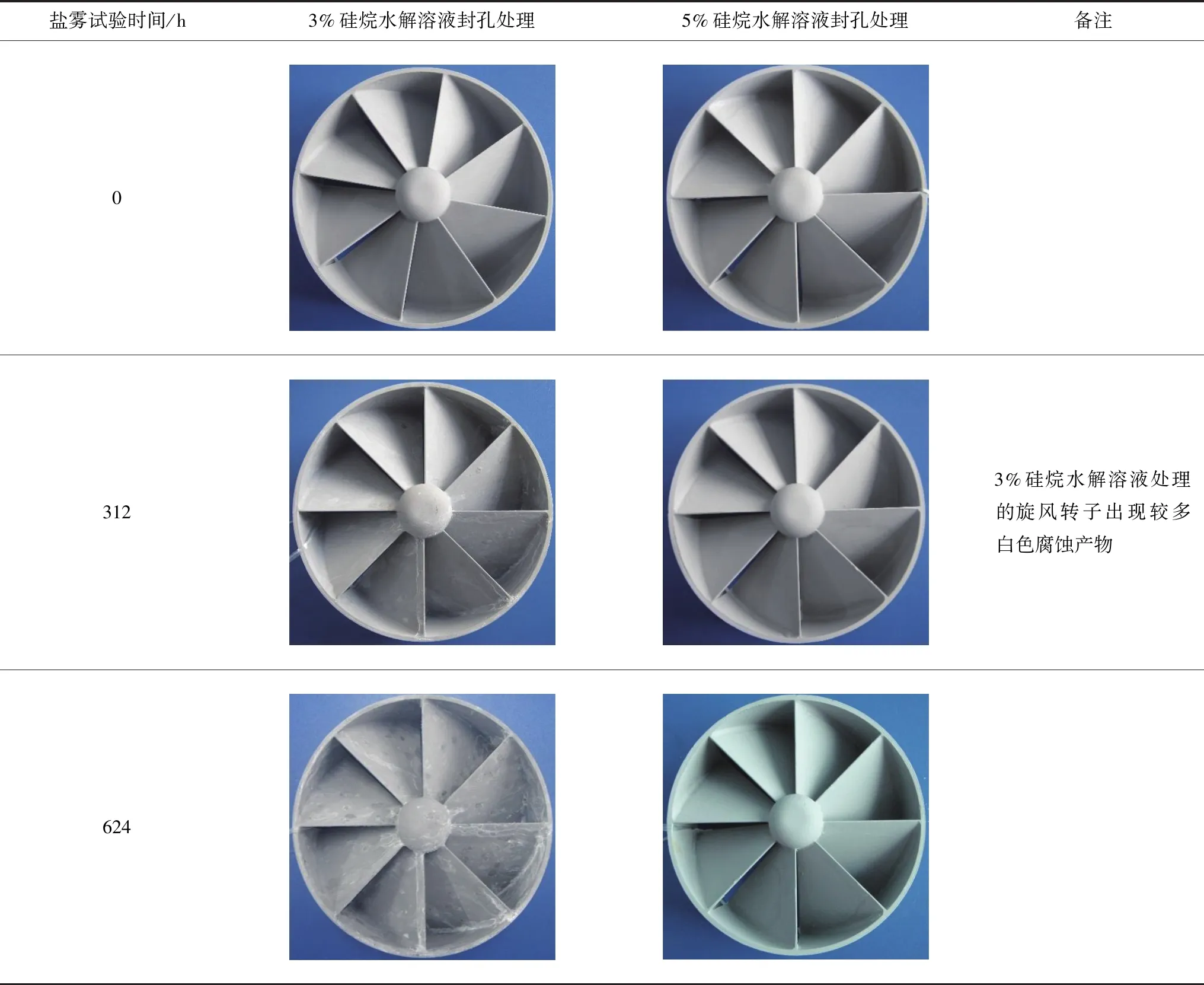

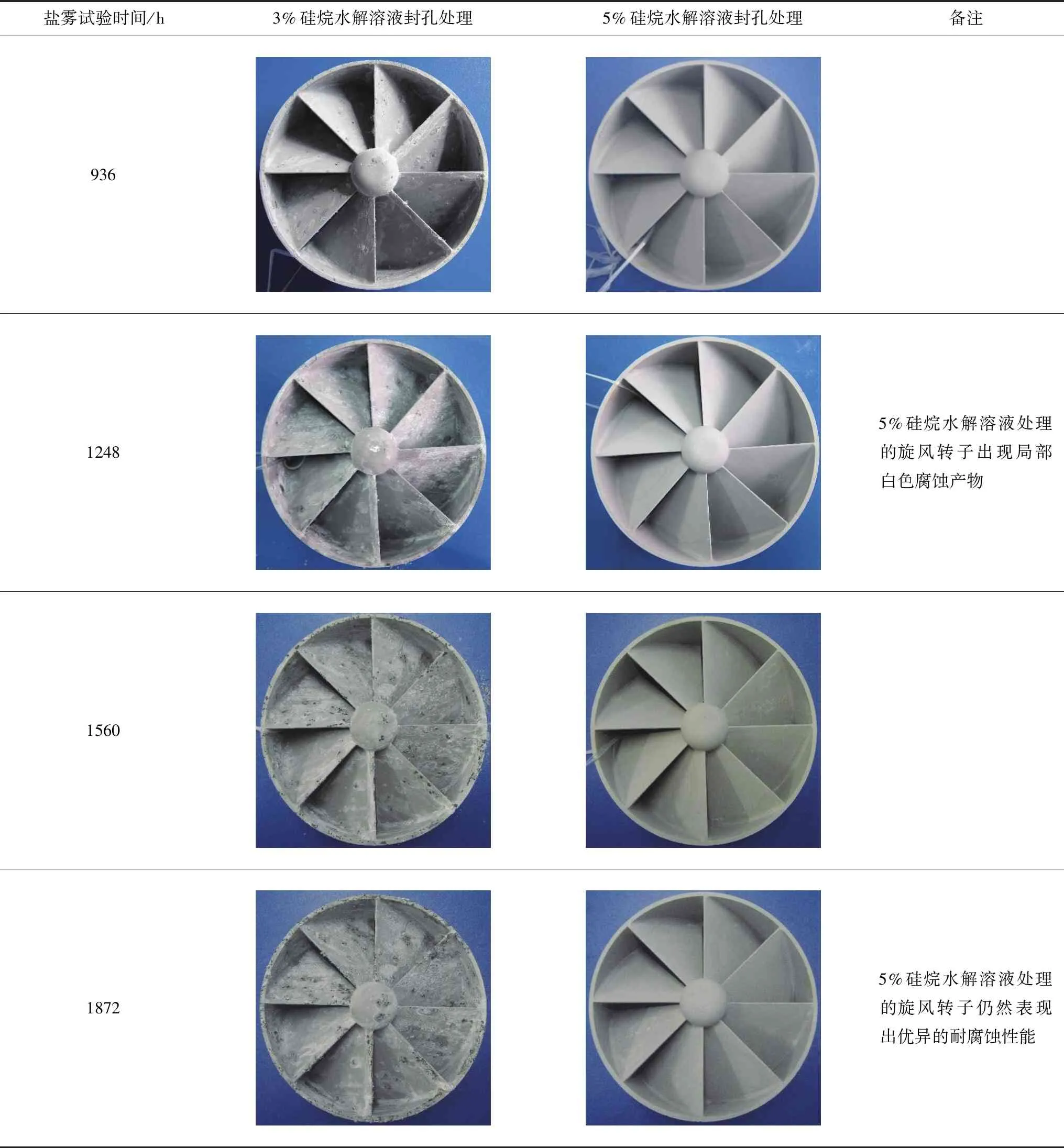

对3%和5%硅烷水解溶液封孔处理的6063铝合金微弧氧化旋风转子进行耐腐蚀性能评价,开展为期1 872 h材料中性盐雾试验,结果见表4。

表4 6063铝合金旋风转子微弧氧化膜在不同浓度硅烷封孔处理的盐雾试验结果Table 4 Macro corrosion morphologies of micro-arc oxidation coating on 6063 aluminum alloy in salt spray test with different concentrations of silane sealing

续表

从盐雾试验结果可以看出,3%硅烷水解溶液封孔处理的旋风转子在312 h就出现了比较明显的白色锈迹,说明腐蚀介质通过膜层缺陷扩散贯穿至6063铝合金基体膜层界面,发生明显的腐蚀反应。随着盐雾时间的延长,腐蚀快速散布在整个构件表面,使且腐蚀越来越严重,盐雾试验进行到1 560 h时,微弧氧化膜全面发生崩溃剥落,呈深色。

5%硅烷水解溶液封孔处理的旋风转子在1 248 h时局部出现少许轻微白色锈迹,但在持续的盐雾试验中表面仍具有良好的完整性,锈迹无扩散和渗透的现象,一直到盐雾试验结束,5%硅烷水解溶液处理的旋风转子经过1 872 h仍然因其优异的耐蚀性能而没有发生腐蚀和膜层崩溃的现象。前期出现局部轻微腐蚀的现象可能是局部存在少量封孔不足的情况,后期产生的腐蚀产物有可能因为体积膨胀实现二次封孔,从而保持微弧氧化膜具有极佳的耐腐蚀性能。

3 结 论

1)硅酸钠电解液体系的6063铝合金微弧氧化膜呈现出表层和界面层显著的成分差异,同时微弧氧化膜中含有大量的孔隙和显微裂纹。

2)利用硅烷水解溶液缩合成膜反应对6063铝合金微弧氧化膜缺陷进行封孔处理,经过质量分数为5%的KH560硅烷水解溶液封孔处理后,微弧氧化膜具有优异的耐腐蚀性能,盐雾寿命超过1 872 h仍然保持完整的微弧氧化膜,无腐蚀现象发生。