铝合金激光选区熔化制造研究进展

杨 晶,王国军

(1.中国铝业集团有限公司,北京 100082; 2.中铝材料应用研究院有限公司,北京 102209)

铝合金由于具有较低的密度、良好的铸造性能、塑性加工性能、导电性能、导热性能、耐蚀性和可焊性等,在航天航空、轨道交通、电子包装等领域中有着广泛的应用。传统的铝合金加工方法包括轧制、挤压、拉伸和锻造等,生产出的铝合金板材、带材、箔材、管材、棒材、型材、线材和锻件(自由锻件、模锻件)等不同类型的产品在我国国防建设和经济发展中发挥了重要的作用。

近年来,增材制造技术发展迅速。与传统加工方法相比,增材制造采用材料逐层累加的方法将数字化模型快速而精密地制造为实体零件,不受零件结构和材料限制,能够实现真正的“个性化自由制造”[1]。铝合金增材制造常用的方法包括激光选区熔化(selective laser melting,SLM)以及电弧熔丝增材制造(wire arc additive manufacturing, WAAM)等。其中,SLM技术成形精度高,成形件表面质量优,在加工复杂结构件、变截面件、异形构件、异质材料梯度功能零件[2-5]等方面具有独特优势。同时,由于加工过程的层厚小,金属粉末经历了完全熔化和快速凝固过程,成形件的致密度高、力学性能好[6-7]。

本文作者综述了铝合金SLM制造过程中制粉、加工、后处理等各个环节的主要方法、研究进展等,并对铝合金SLM制造的未来发展方向进行了展望。

1 铝合金SLM制造

从原材料到最终产品,SLM制造大致可以分为三个过程:制粉过程、SLM加工过程和后处理过程。

1.1 制粉过程

制备金属粉末的方法很多,包括雾化法、机械粉碎法、旋转电极法、电化腐蚀法、还原法等。由于SLM制造技术对金属粉末的性能要求很高,通常采用雾化法进行生产[8]。雾化法是一种机械制粉法,通过高压水流、气流、离心力、超声波等将液体金属直接破碎,固化沉降成为金属粉末。气雾化和等离子旋转电极法是制备SLM用铝合金粉末的常用方法。

气雾化是用高速气流冲击金属熔体,将熔融金属流击碎成细小液滴,然后在气流氛围中快速冷却凝固形成粉末。气雾化技术迭代升级的核心是喷嘴设计。喷嘴可以分为自由落体式、限制式、紧耦合、层流超声等。气雾化技术制备的粉末粒度细小、球形度高、氧含量低、具备大量生产的能力且成本低,目前已经成为生产高性能球形金属及合金粉末的主要方法[9]。

等离子旋转电极法是利用等离子体加热金属或合金棒的端部,同时棒料进行高速旋转,依靠离心力使熔化液滴细化,在惰性气体环境中凝固并在表面张力作用下球化形成粉末,通过筛分将不同粒径的粉末分级后得到最终粉末产品。该方法制备的金属粉末球形度较高,流动性好,但细粉生产成本偏高[10]。

1.2 SLM加工过程

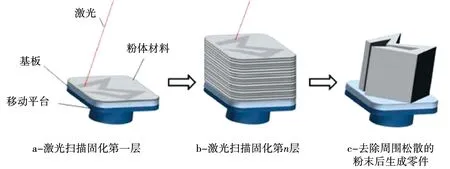

SLM加工技术由F & S立体光刻公司(F & S Stereolithographie Technik GmbH)和弗劳恩霍夫激光技术研究所(Fraunhofer ILT)的研究人员开发。SLM制造加工过程如图1所示。首先通过软件将立体结构分解为若干层的切片数据,然后在基板上铺覆一层薄薄的粉末,用高强度激光按照切片数据扫描选定区域的粉末进行熔化、熔合。一层扫描完成后,将建筑平台下移一层,顶部再次铺覆一层薄薄的粉末,再次扫描直到零件成型。最后去除零件周边松散的粉末,将零件与基板分离[11]。

图1 SLM制造过程[11]Fig.1 Process of SLM[11]

SLM加工过程涉及几种物理现象[11]:

1)粉末材料与激光的相互作用。SLM旨在加热和熔化金属材料。如果对激光功率、扫描速度控制不到位,会出现熔化不足、材料蒸发和匙孔效应等问题。

2)球化。球化是SLM中的一种特殊现象,由于前一层的润湿性和表面张力不足,熔融金属形成球状珠,阻碍了连续熔线的形成,形成粗糙的珠状表面。

3)热波动。在SLM过程中,材料经历了不同程度的热波动,会在所构建部件上产生残余应力,导致裂纹形成和部件失效。

1.3 后处理过程

材料经过SLM加工过程后,通常要采取一定的后处理工艺,例如表面加工、热处理等。表面加工包括打磨、喷砂等,能够使工件表面更加光滑。对工件进行热处理可以释放内应力、消除缺陷、实现产品致密化。

2 提高SLM制造铝合金的力学性能的主要思路

力学性能是结构材料最主要的性能指标之一。总结现有文献资料,科研人员主要从成分设计、制粉、SLM加工、后处理等环节的工艺控制来提高SLM制造铝合金力学性能,以进一步拓展铝合金SLM加工技术的应用。

2.1 成分设计

AlSi10Mg是最早研究、也是目前应用最多的SLM铝合金,其硅含量高、熔点低、熔体流动性好、容易补缩、易于通过激光熔融固化的方式成型。

高强铝合金,如2×××、7×××系铝合金等,由于它们在SLM凝固过程中容易产生热裂纹,难以实际应用。目前,减少热裂纹的主要思路是通过引入添加剂细化晶粒。添加方式主要有两种:一种是先将原始合金制粉,然后与添加物粉末进行混合[12-13];另一种是先制备出含有添加元素的合金,再采用气雾化[14]等方式制成粉末。

表1总结了部分铝合金SLM制造用粉体材料化学成分与其相关产品力学性能的对应关系,并与传统制造方法生产的同种成分铝合金进行了对比。

表1 SLM铝合金原材料成分及其力学性能Table 1 Raw material composition and mechanical properties of aluminum alloy via SLM

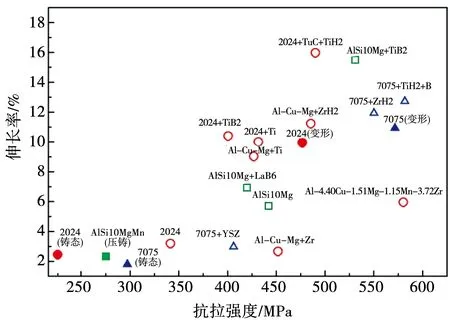

以抗拉强度为横坐标、伸长率为纵坐标,将表1数据绘制成图2。其中,实心符号为传统加工方法下产品的力学性能、空心符号为SLM制造技术下产品的力学性能;圆形的为Al-Cu系合金、方形的为Al-Si系合金、三角形为7×××系铝合金。

从图2可以看出,SLM铝合金的力学性能优于同成分下普通铸态合金的。如果引入TiB2、TiC、LaB6、Zr等细化晶粒,SLM铝合金的力学性能可以达到变形铝合金的力学性能水平。细化剂的作用主要是引入形核质点,凝固过程生成稳定的Al3X相促进形核。例如,Opprecht等人[12]观察了添加不同比例的钇稳定氧化锆(Yttria-stabilized zirconia, YSZ)时6061铝合金SLM制造过程中材料微观组织的差异,如图3所示。当体积分数φ(YSZ)= 0.05%和0.2%时,EBSD图像可以观察到沿构建方向的大柱状晶;当φ(YSZ)= 1%和2%时,EBSD图像显示,精细的等轴晶修饰着熔池边界,而熔池内部为较粗的柱状晶粒;当φ(YSZ)= 2%时,熔池边缘的等轴晶明显中断了柱状晶的生长。进一步对机制方面的分析表明,YSZ颗粒在激光扫描下溶解、反应,在冷却过程中,熔池边缘有Al3Zr相在Mg/Al氧化物上形成非均匀沉淀,成为晶核促进了等轴晶的生长。

图2 SLM铝合金材料及其力学性能Fig.2 SLM aluminum alloy materials and their mechanical properties

图3 不同YSZ添加量的6061铝合金EBSD图像 [12]Fig.3 EBSD images of 6061 aluminum alloy according to volumetric quantity of YSZ added[12]

2.2 制粉过程工艺控制

金属粉体材料制造是SLM制造技术的关键。高质量的金属粉末有助于减少球化现象和产品的裂纹。

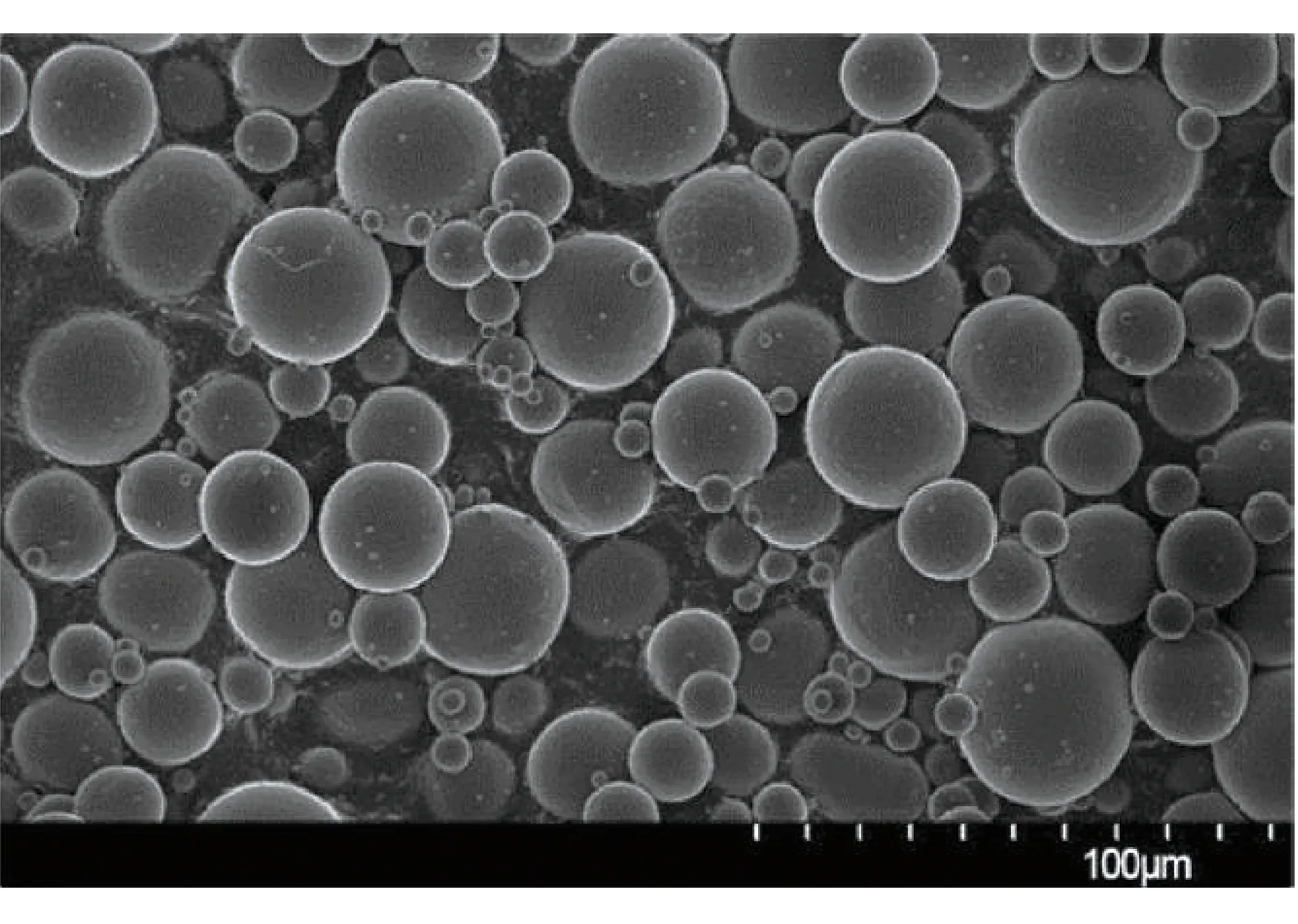

1)粒度及分布。图4是用于SLM加工的理想粉末形态。使用粒度大小不一的混合粉末的优点是,在铺覆过程中,较小的粉末颗粒会填充在较大的粉末颗粒之间的空隙中,提高部件的致密程度[8]。SLM制造用铝合金粉末的粒度范围通常在15 μm~53 μm,部分可放宽至20 μm~60 μm[31]。调控粉末粒度分布主要从优化雾化喷嘴结构设计、调控雾化介质和金属熔体性能等方面进行。

图4 用于SLM加工的理想粉末形态Fig.4 Ideal powder morphology for SLM processing

2)空心粉。空心粉会导致SLM制造过程形成气孔、裂纹缺陷。适用于SLM制造的粉末要求空心粉的比例不大于1%[31]。空心粉一般存在于气雾化制粉过程中。减少空心粉的方法:一是加强对雾化过程的精准控制,降低破碎能量;二是采用等离子旋转雾化或离心雾化[32]等不引入高速气流的制粉方法。

3)球形度、流动性。球形度和流动性会直接影响铺粉的均匀性,影响成品致密度。一般来说,适用于SLM的铝合金粉末球形度应达到0.92以上,流动性不大于70 s/50 g,或粉末休止角不大于35°[31]。在各种物理、化学制粉方法中,目前只有雾化法和等离子旋转电极法制备的金属粉末能够满足球形度要求。同时,通过调整相关制粉方法的工艺参数,可以进一步控制粉末的球形度与流动性。

2.3 SLM加工工艺控制

SLM加工工艺直接影响最终产品构件性能。表2简要总结了部分文献中选用的铝合金SLM加工工艺参数。一般来说,实验功率在150 W~375 W之间,扫描速率90 mm/s~2 000 mm/s,粉层厚度20 μm~50 μm,扫描间距80 μm~130 μm。部分实验中还对基板进行了100 ℃~200 ℃的预热。

表2 铝合金SLM加工工艺参数Table 2 Parameters of SLM processing for aluminum alloy

1)扫描速度。扫描速度会影响成品孔洞的产生。Qi等人[33]对7050铝合金SLM制造过程的研究表明,保持激光能量密度197 W,当扫描速度从150 mm/s增大到850 mm/s时,随着扫描速度的提升,孔隙率缓慢增多;当扫描速度超过850 mm/s时,孔隙率急剧上升,裂纹密度随扫描速度增加,呈现先增加后减少的趋势;当扫描速度控制在150 mm/s时,7050铝合金致密度可以达到99%以上。

2)激光能量密度。提高SLM激光能量密度可以控制裂纹。Bi等人[34]的研究表明,对于钪、锆改性7075铝合金,在高能量密度下,裂纹缺陷消失,平均晶粒尺寸显著减小,参见图5。

图5 不同激光能量密度的SLM试样EBSD图像[34]Fig.5 EBSD images of SLM block specimens at different energy densities[34]

3)辅助装置与加工环境。对SLM设备进行改造,降低热梯度,可以提高铝合金产品性能。Tan等人[35]将隔热材料集成到SLM基板上,使得熔池冷却速度和凝固过程中的热梯度显著降低,减少了熔池内的热应力,制备的7075铝合金获得了无裂纹、精细的等轴组织,其力学性能与锻造7075铝合金的相当。此外,为减少氧化,确保SLM加工过程中层与层之间良好的润湿性和逐层固结,SLM通常在惰性气氛(如氩气、氖气和氮气)中进行。

2.4 后处理工艺控制

1)固溶时效。固溶时效处理能够提高产品构件的力学性能。Hu[36]、Liu[37]、Sun[38]等人对7075铝合金SLM制造后的热处理过程的研究表明,固溶时效处理后,收缩率和孔隙率显著降低;固溶+双重时效时,合金表现出均匀的细化组织,典型的S相(Al2CuMg)和θ相(Al2Cu)在晶界析出,通过弥散强化和沉淀强化显著提高了产品硬度。

2)热等静压。热等静压是另外一种用于铸造和SLM部件以降低抗拉残余应力和闭合气孔的常用手段。美铝公司已经在密歇根的Whitehall投资了2千多万美元用来提高对3D打印的金属零部件后处理中热等静压的能力。但目前为止,铝合金SLM加工后进行热等静压的相关文献较少,有待进一步研究。

3 展望

尽管铝合金SLM加工技术难以替代传统的铝加工工艺,但其“自由制造”的潜力仍然值得关注,并且有望在一些特定的应用场景发挥作用。未来铝合金SLM制造的发展方向包括:

1)具有更优力学性能的铝合金SLM材料体系设计;

2)低成本、高效率、高品质的铝粉制造工艺开发;

3)不同材料体系的SLM加工工艺窗口研究;

4)能够降低热梯度的SLM加工辅助装置研究;

5)SLM加工工艺与后处理过程工艺匹配研究;

6)基于拓扑优化的SLM增材制造设计等。

随着材料体系、加工工艺、制造机制等方面研究的不断加深,铝合金SLM加工技术将会得到进一步的发展和完善。