不同表面润湿性水润滑材料的摩擦特性

刘吟松,帅长庚,陆 刚,杨 雪,汪 鑫

(1.海军工程大学振动与噪声研究所,湖北 武汉 430033;2.船舶振动噪声重点实验室,湖北 武汉 430033)

随着水润滑轴承技术的发展,水润滑轴承材料被大量应用于各类船舶,这不仅节省了大量的石油和贵有色金属,而且避免了对水环境的污染。然而,在低速重载等情况下,轴与轴承之间的润滑处于边界润滑甚至是干摩擦状态,造成严重磨损和异常噪声,降低了船舶轴系的安全性和寿命。尤其是摩擦振动噪声对潜艇等武器平台航行和战术中的隐身性能带来隐患[1,2]。

已有的研究表明,材料的表面润湿性对其水润滑摩擦学性能有一定影响。Borruto 等[3]研究了水润滑条件下具有不同水接触角的材料表面润湿性对销盘滑动摩擦磨损行为的影响,发现在每个带有疏水盘和亲水销的摩擦副中,销和盘之间形成了一层连续的水,润滑效果良好;Pawlak 等[4]基于上述方法和结论,研究了表面润湿性和界面能对水环境中摩擦副表面摩擦系数的影响,结果表明,摩擦副在水环境中,摩擦系数与材料润湿性有关,其摩擦系数的变化顺序为HL-HL(亲水-亲水)>HB-HB(疏水-疏水)>HB-HL(疏水-亲水);焦云龙等[5]针对橡胶滑动接触界面,对不同润湿性液体润滑条件下的橡胶滑动摩擦过程进行了试验性探究,认为固-液接触角与稳态滑动摩擦因数具有一定的线性相关性(R20.92),摩擦因数随着接触角的增大而增大。一般来说,亲水性较强的材料有利于水膜的形成,从而具有较好的水润滑特性,很可能具有较低的振动噪声[6~7]。目前的研究多集中在摩擦系数与材料表面润湿性的关系,对摩擦振动少有涉及,为了验证上述推断,本文选择拥有较为优异摩擦学性能且表面润湿性不同的2 种塑料基体材料——聚四氟乙烯(PTFE)和聚甲醛(POM),对比分析其在水环境中的摩擦特性。

1 实验部分

1.1 原料与试剂

PTFE(密 度 为2.16 g/cm3、硬 度 为3.73 HB)、POM(密度为1.41 g/cm3、硬度为21.75 HB):武汉启顺科技有限公司;去离子水:电导率0.1μs/cm:东莞市佰纯水处理设备有限公司;无水乙醇:优级纯,国药集团化学试剂有限公司。

1.2 试样制备

将粗加工后的样块放置并固定在合肥广龙数控设备制造有限公司的SX2016B 小型数控钻铣床工

作台上,设置X方向的进给运动速度为600 mm/min,Z方向每次切削量控制在0.5 mm 以内,分别对样块6 个表面进行切削(摩擦测试时的对磨表面最后切削),直至获得尺寸为16.5 mm×6.5 mm×10 mm的试样。在氮气氛围中,使用无水乙醇将试样擦洗,最后放入无菌培养皿中待用。

1.3 测试与表征

1.3.1 摩擦磨损性能测试:采用美国BRUKER 公司

生产的UMT - TL 型摩擦试验机进行测试。清洗试验机水槽后加入去离子水,安装试样,在水润滑状态下进行环-块摩擦磨损试验。塑料标准试样尺寸为16.5 mm×6.5 mm×10 mm,对磨锡青铜环材质为CuSn10Zn2,尺寸Φ35.00 mm×8.75 mm,通过设置不同转速和加载力确定6 种不同工况(见Tab.1)开始试验,摩擦时间为900 s,每次试验结束后清洗水槽,并更换新的铜环和去离子水。塑料样块磨损前后的质量采用波兰RADWAG 公司生产的Wagi Elektroniczne 型电子天平测量,测量精度为0.1 mg。摩擦系数由式(1)获得

Tab.1 Serial numbers corresponding to different working conditions

式中:μ——摩擦系数;f——摩擦力,N,由摩擦磨损试验机测得;Fn—加载力,N。

材料耐磨性分别通过线磨损量(Δh)、质量磨损量(Δm)和比磨损率(ω)表征[8],其中

式中:ω——比磨损率,mm3/(N·m);ΔV——磨损后标准试样的体积减少量,mm3,通过测量磨损前后质量差和材料密度计算而得(ΔV=Δm/ρ),密度按GB/T 1033-86 塑料密度和相对密度试验方法测得;Fn——加载力,N;L——滑动长度,m。

1.3.2 水接触角测试:试样的水接触角依据GB/T 30693-2014,采用德国dataphysics 公司生产的OCA-25 型水接触角测量仪,对每个样品选取10 个不同位置进行测试,计算试验结果的平均值。

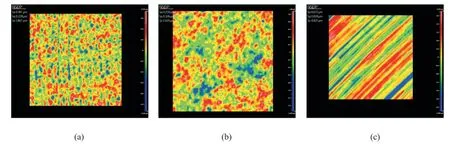

1.3.3 表面粗糙度测试:采用美国ZYGO 公司生产的New View 9000 型3D 轮廓仪,选定轮廓算术平均值(Ra)为粗糙度标准。由Fig.1 可以看出,经铣床加工后的不同材料表面粗糙度保持在一个数量级,且Ra0.8μm,根据GB/T 14234-1993,其属于“滑动和精确导向的表面”,故可认为所制得的试样具有相同粗糙度的表面。

Fig.1 Surface roughness of samples and copper ring before friction test

1.3.4 拉曼光谱分析:采用美国Thermo Fisher 公司生产的DXRxi 激光显微拉曼成像光谱仪对摩擦后的试样表面进行分析。设置测量范围50~3400 cm-1,分辨率2 cm-1,激光波长532 nm;扫描次数200 次,测定功率500 mW。

1.3.5 摩擦振动的信号采集与分析:采用丹麦B&K公司的Pulse 系统、B&K4519 型号传感器、B&K3676模块实现。在试验机摩擦基座上方布设B&K4519型传感器,该传感器可记录摩擦面切向方向上方振动情况;通过与B&K3676 模块连接,对不同式样块的摩擦振动特性进行记录与分析;Pulse 测量分析系统可同时进行多通道的FFT 与CPB 分析,如Fig.2 所示。

Fig.2 Schematic diagram of the friction vibration test system

2 结果与讨论

2.1 材料的亲水性

材料的表面亲水性用水接触角表征,PTFE、POM 和铜环的水接触角见Fig.3。可以看出,本次试验所用PTFE 疏水,POM 较亲水,铜环既不亲水也不疏水。图中Copper-POM 和Copper-PTFE 分别表示与POM 和PTFE 进行摩擦试验后铜环的水接触角,结果表明,铜环与POM 对磨后水接触角变化不大,而与PTFE 对磨后则有明显增大,可以推测摩擦过程中PTFE 在铜环表面形成了转移膜,POM 未对铜环表面产生明显影响。

Fig.3 Water contact angle of materials and counterparts

2.2 摩擦系数值

系数,同时将稳态摩擦系数取平均值作为最终的摩擦系数值,列于Tab.2 中。可以看出,当载荷从25 N设置到100 N 时,2 种材料在不同转速下的摩擦系数均有不同程度的升高,这是由于法向载荷变大,犁沟效应和黏着摩擦均有增大,导致摩擦系数变大,与诸多聚合物材料摩擦系数随载荷的变化趋势一致。同 一 载 荷 下,POM 在10 r/min 到100 r/min 转 速下的摩擦系数有降低的趋势,但变化不大,1000 r/min 转速时有一定程度的降低;而随着转速的指数增加,PTFE 的摩擦系数值有明显的增大。两者对比看,10 r/min 转速下PTFE 的摩擦系数明显低于POM,100 r/min 转速下两者相差不大,而1000 r/min转速下,PTFE 则明显高于POM。以上结果可以推断,POM 在1000 r/min 转速时与铜环表面产生了一定厚度的水膜,这是其摩擦系数变小的原因;而PTFE 在3 种转速下均未形成水膜,其由于表面低剪切强度和良好的自润滑性能,在铜环表面形成了转移膜,低速下转移膜较稳定,摩擦系数较低,高转速下铜环表面的PTFE 转移膜被水流冲走,导致转移膜无法稳定存在,摩擦系数升高。

Tab.2 Friction coefficient of POM and PTFE under different working conditions (stable value)

2.3 磨损

Tab.3 列出了材料的磨损情况,分别通过比磨损率、线磨损量(Δh)和质量磨损量(Δm)表征,其中,线磨损量是通过摩擦试验机中的位移传感器在系统中处理得到后直接读取的,精度为1μm,Δm由电子天平分别称量摩擦前后的样块质量获得,精度为0.1 mg,比磨损率由1.3.1 节的公式计算而得。从表中可以看出,相同转速下,载荷越大,材料的磨损越严重。载荷相同时,随着转速的增大,材料的磨损不断加剧,其中,POM 的磨损量呈现一定的线性变化,而PTFE 则近似指数变化。从比磨损率来看,PTFE 总体保持在一个数量级,在载荷25 N 时,3 个转速的比磨损率变化不大,载荷100 N 时,比磨损率呈现线性变化,而POM 则出现了非常显著的指数变化。由此可以推断,3 个转速下POM 是不同的润滑状态,而PTFE 则是同样的润滑状态。这是因为,在低转速下,2 种材料的摩擦过程均无法形成有效润滑膜;而高转速下,POM 表面亲水性较强,润湿性较好,与铜环之间形成了相对稳定的润滑膜,大大减小了磨损,PTFE 表面亲水性较差,难以形成稳定水膜,与铜环之间仍发生边界润滑甚至是干摩擦,导致磨损量较大。

Tab.3 Wear loss and specific wear rate of PTFE and POM under different working conditions

2.4 材料表面的拉曼光谱分析

通过上述分析可知,材料在工况4 下的绝对磨损量最大,故先对工况4 摩擦试验后的样品表面拉曼光谱进行分析。Fig.5(a)为POM 原始数据作图,因未磨样品峰强较大,对磨后的样品表面拉曼光谱数据为一条直线,为了更好地对比摩擦前后表面变化,将摩擦后样品峰强度放大50 倍得到Fig.5(b)。由Fig.5(b)可得,摩擦前后样品峰位置相同,具体地,536 cm-1为—O—C—O 的 剪 切 振 动,918 cm-1为—O—C—O 的对称伸缩振动,1097 cm-1为—O—C—O的反对称伸缩振动,1383 cm-1为C—OH 的面内弯曲,1492 cm-1为CH2中H—C—H 的剪切振动,2784 cm-1为—CH2O 键中C-H 的对称伸缩振动,2917 cm-1为CH2中C—H 键的对称伸缩振动,2997 cm-1为CH2中C—H 键的反对称伸缩振动[9]。由此可知,POM在摩擦前后的表面未发生化学变化。然而,未磨样品表现出明显的表面增强拉曼散射效应(Surfaceenhanced Raman scattering, SERS),一般来说宏观粗糙度在20~500 nm 时可以产生物理增强[10],通过前述的粗糙度测定,该样品正好处于这个范围,摩擦试验后的样品粗糙度变大,大于激发光波长的粗糙度不产生效应,拉曼光谱图与实际试验情况相吻合;此外,铜、镍等金属表面会产生SERS 效应[11],摩擦后的试样未产生SERS 效应,证明在摩擦过程中,铜环未有擦伤并转移到材料表面的现象发生。采用同样的方法对POM 在所有工况下的摩擦表面进行拉曼分析并绘制Fig.6,可以看出结果与上述一致,摩擦表面均未发生化学变化,且无金属转移发生。

Fig.5 Raman spectra of POM before and after friction test under working condition 4

Fig.6 Raman spectra of POM under different working conditions

采用同样的方法对PTFE 样品进行分析,Fig.7(a)为PTFE 原始数据作图,因未磨样品峰强较大,对磨后的样品表面拉曼光谱数据为一条直线,为了更好地对比摩擦前后表面变化,将摩擦后样品峰强度放大50 倍得到Fig.7(b)。由Fig.7(b)可得,摩擦前后样品峰位置相同,具体而言,292 cm-1为A1 对称的CF2 的扭曲振动,384 cm-1为A1 对称的CF2 的变形振动,576 cm-1为E1 对称的CF2 的变形振动,731 cm-1为A1 对称的CF2 的对称伸缩振动,1219 cm-1为E1 对称的CF2 的反对称伸缩振动,1300 cm-1为E2 对称的C—C 的伸缩振动,1384 cm-1为A1 对称的C—C 的伸缩振动[12]。由此可知,PTFE 在摩擦前后的表面未发生化学变化。此外,未磨样品也表现出明显的SERS 效应,摩擦后的试样则未产生SERS 效应,证明在摩擦过程中,铜环未有擦伤并转移到材料表面的现象发生。采用同样的方法对PTFE 在所有工况下的摩擦表面进行拉曼分析并绘制Fig.8,可以看出结果与POM 情况一致。

Fig.7 Raman spectra of PTFE before and after friction test under working condition 4

Fig.8 Raman spectra of PTFE under different working conditions

2.5 摩擦振动分析

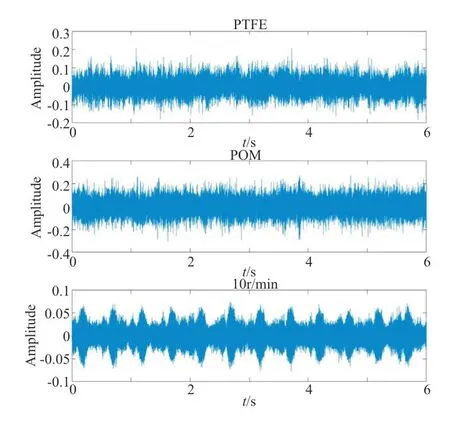

为研究材料在低速重载下的摩擦振动情况,选取100 N、10 r/min 条件(即工况6)下PTFE 和POM试验振动信号及10 r/min 水环境中空转信号进行详细分析。采样频率为65536 Hz,取6 秒平稳段信号。Fig.9~Fig.11 分别是3 个信号的时域图、频域图和时频图。从时域上看,PTFE 和POM 摩擦试验时与10 r/min 空转相比,具有明显不同。从频域上看,较之空转信号,PTFE 和POM 摩擦试验信号在全频带上线谱簇种类更多,且对应的幅值更高。从时频图看,PTFE 和POM 的试验信号具有较高的相似性,并且与空转信号有明显区别。另外,3 组信号的信噪比列于Tab.4 中,通过对比可以看出,空转信号的信噪比较低,其中含有的有用信号较少,而其余2 组信号信噪比较高,含有的摩擦振动信息较多。由此可以得出:2 种材料进行摩擦试验与试验机空转所采集的信号有较大差别,从信号处理的角度,对不同材料摩擦振动信号进行分析具有合理性;然而,不同材料间信号相似度较高,并且难以排除摩擦试验机空转时振动特性的干扰,仅对信号进行时频分析很难发现不同材料摩擦信号之间的区别,需要对信号进行进一步处理分析。

Fig.9 Time domain signals of PTFE, POM and 10 r/min

Fig.10 Frequency domain signals of PTFE, POM and 10 r/min

Fig.11 Wavelet time-frequency diagrams of PTFE, POM and 10 r/min

Tab.4 Signal-to-noise ratio of three signals

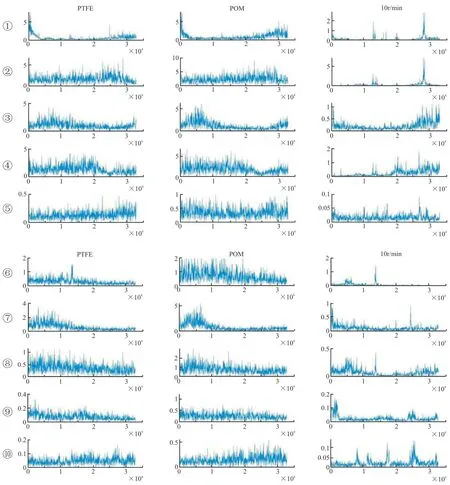

为了进一步分析不同材料信号之间的差异,尽可能排除摩擦试验机空转时振动特性的干扰,选用小波包分析,对不同信号进行分解,得到不同频带的信号如Fig.12 所示。从图中可以看出,PTFE 和POM 的第6 段(频带在641~768 Hz 之间)、第7 段信号(频带在769~896 Hz 之间)的频谱簇集中程度及对应的幅值大小均有较为明显区别,并且与10 r/min 空转信号之间也有较大差别,这意味着这2 段信号与摩擦试验机本身的振动特性关联度小,能更加清晰地反映出2 种材料摩擦振动的信息,因此选择对第6 段和第7 段信号进行重组后进行对比分析。

Fig.12 Decomposed signals of PTFE, POM and 10 r/min

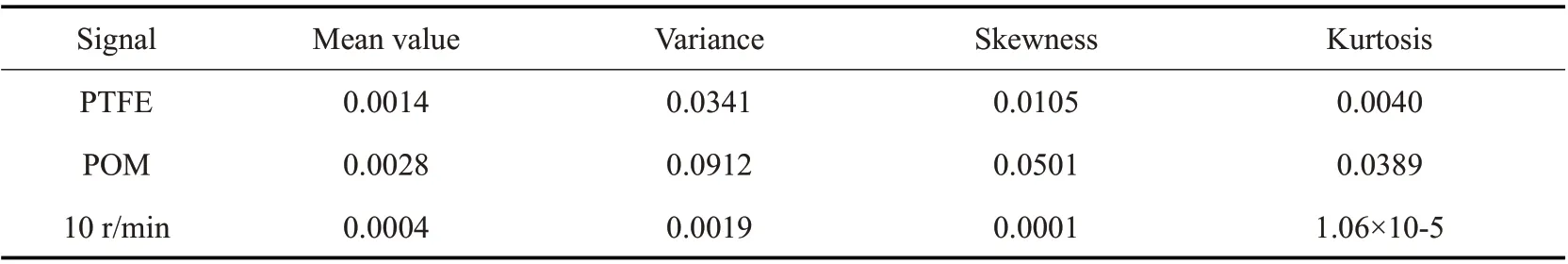

对3 组信号的第6 段和第7 段重组信号进行定量分析,分别提取其时域、频域和熵特征进行对比分析。Tab.5 是3 组信号的时域特征值,可以看出,时频特征中POM 振动信号的均值、方差、偏斜度和峭度均大于PTFE,说明POM 摩擦信号在时域上幅值和偏离更大,信号的分布偏离对称分布的歪斜程度更高,曲线更接近分布中心[13]。同时也说明PTFE和POM 的重组信号在时域上区别较大,也验证了通过小波包分析来寻找不同材料信号之间的区别是可行的。

Tab.5 Time-domain eigenvalues of signals

频域特征中,选取频谱三次特征(ζ(3))和频谱四次特征(ζ(4))进行比较,其推导过程如下[14]。对采集的信号进行傅里叶变换,则有

频谱三次特征(ζ(3))和频谱四次特征(ζ(4))分别为

振动信号的频域特征及熵值列于Tab.6。可以看出POM 信号的频谱三次特征和四次特征均大于PTFE,说明POM 信号的频谱分散程度更大,而PTFE 频谱信号则更集中,这也说明了2 种材料的频域信号具有较大差别,不同频谱簇的集中程度区别较大。从功率谱熵看,POM 的熵值也大于PTFE,说明单位时间内,其摩擦产生的幅值和能量更大。结合Fig.4(6)可以看出,在该工况下材料和铜环在摩擦过程中是作断续运动,摩擦系数不稳定,产生跃动现象,加剧了振动,而在未形成润滑的摩擦过程中材料表面微凸体的断裂是产生自激振荡的重要成因[15],PTFE 因向对偶件产生了转移膜,致使其振荡能量相对较小。

Fig.4 Friction coefficient of two materials under different working conditions

Tab.6 Frequency-domain eigenvalues and entropy value of signals

按上述方法对100 N、1000 r/min 条件(即工况4)下PTFE 和POM 试验振动信号及1000 r/min 水环境中空转信号进行分析。三者在工况4 下重组后信号时域、频域特征及熵值列于Tab.7。可以看出,时频特征中POM 振动信号的均值小于PTFE,方差、偏斜度和峭度均大于PTFE,说明POM 摩擦信号在时域上幅值较小,而偏离较大,且信号的分布偏离对称分布的歪斜程度更高,曲线更接近分布中心。POM 信号的频谱三次特征和四次特征均大于PTFE,说明POM 信号的频谱分散程度更大,而PTFE 信号更集中。PTFE 信号的功率谱熵大于POM,说明单位时间内,其摩擦产生的幅值和能量更大,结合Fig.4(4)可以看出,在该工况下PTFE 摩擦系数不稳定,依然出现了跃动现象,自激振荡更严重,而POM 的摩擦系数则是相对稳定。由此可以推断,PTFE 在试验过程与铜环依然有直接接触,而POM 试验时则产生了良好的润滑膜,形成了稳定的水润滑效果,这与10 r/min 下的振动情况是不同的。

Tab.7 Time-domain eigenvalues, frequency-domain eigenvalues and entropy value of signals under working condition 4

3 结论

本文选取了表面润湿性不同的PTFE 和POM 塑料基体材料,研究了它们在水环境下不同工况摩擦学特性,主要结论如下:

(1)2 种材料的摩擦系数随载荷增大均有不同程度的升高,POM 的摩擦系数随转速增加略有降低,而PTFE 的摩擦系数值有明显的增大。相同转速下,载荷越大,材料的磨损越严重。随着转速的增大,材料的磨损不断加剧,PTFE 的比磨损率总体保持在一个数量级,而POM 则出现了非常显著的指数变化。不过2 种材料在摩擦前后的表面均未发生化学变化,且无金属转移发生。

(2)较之PTFE,2 种工况下POM 信号频谱簇更集中,低转速下其摩擦产生的能量更大,而高转速下则相反。

(3)POM 与PTFE 在低转速下水润滑效果较差,而高转速下,POM 产生了稳定的水膜,形成了稳定的水润滑效果,验证了表面润湿性对材料在水环境摩擦学行为的影响作用。本工作将指导在水润滑轴承领域设计具有良好润滑减振性能的复合材料。