我国中空吹塑行业发展现状及“十四五”期间重点产品、工艺和设备发展方向

苗 丹,宋玉平,王文倩

(1.中国塑协中空制品专委会,北京 100160;2.河北世纪恒泰富塑业有限公司,河北 沧州 061108)

0 前言

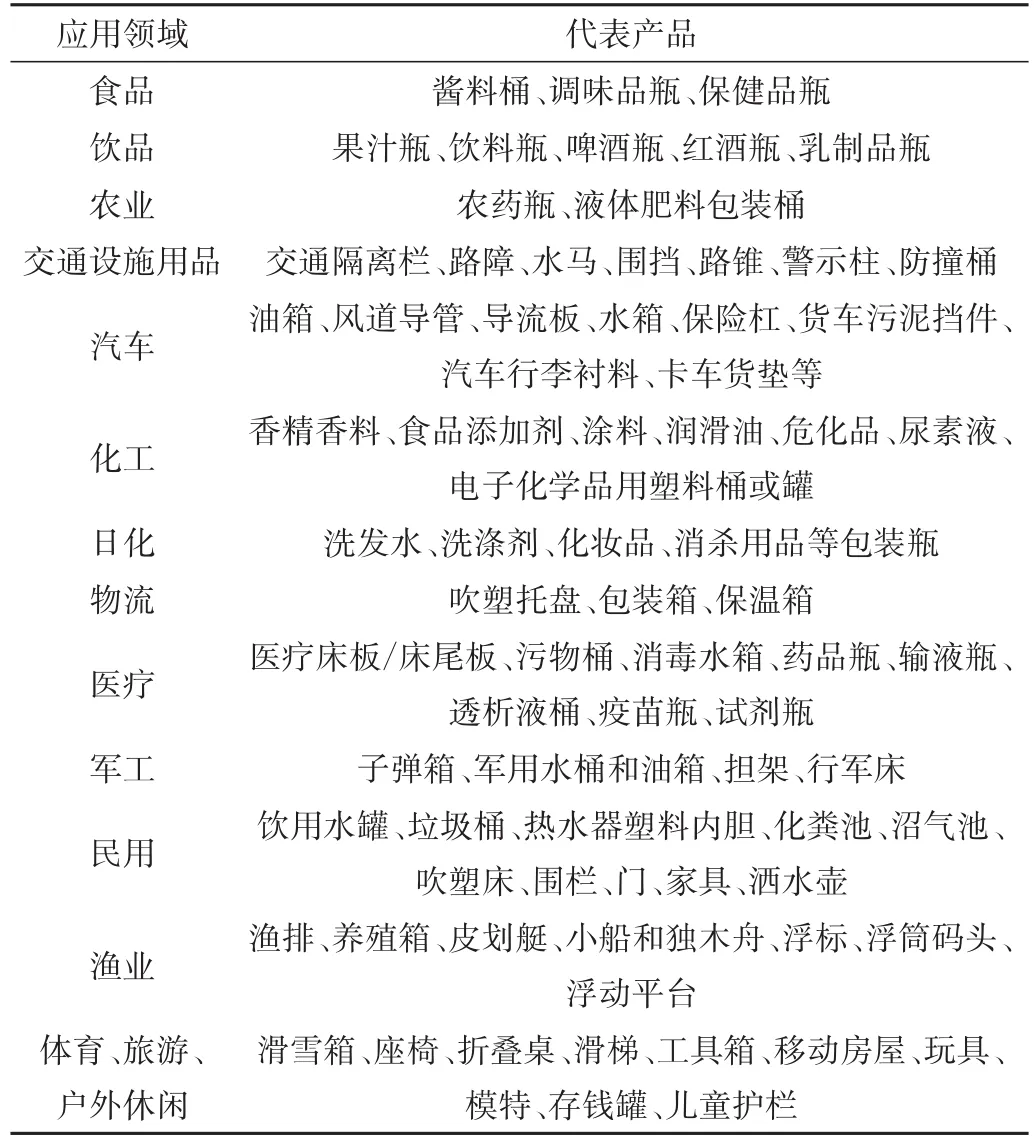

吹塑成型是仅次于挤出成型和注射成型的塑料加工成型技术,主要包括挤出吹塑(EBM)、注射吹塑(IBM)和注射拉伸吹塑(ISBM)3种工艺。吹塑成型广泛用于各种塑料瓶、桶、罐、箱、托盘、异型产品的成型(见图1),一些典型的应用领域及代表产品见表1。

图1 中空吹塑成型制品图集Fig.1 Main blow molded products

表1 中空吹塑制品应用领域及代表产品Tab.1 Application fields and representative products of blow molded products

1 中空吹塑制品及上游原材料、中空成型机行业的发展现状

1.1 中空吹塑制品

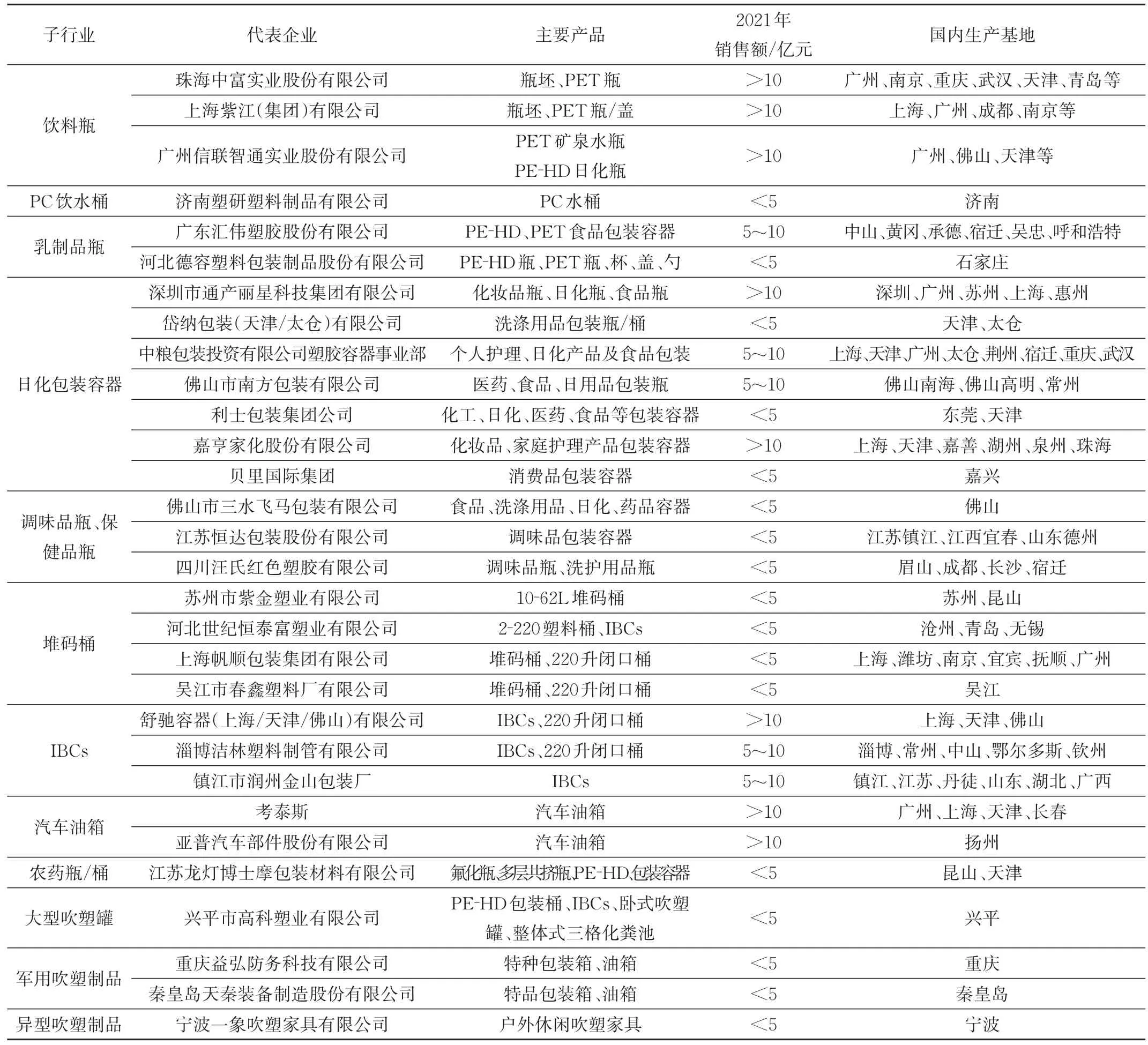

中空吹塑行业具有小批量、多品种的特点。在经过近30年的飞速发展后,行业集中度逐步提高,形成了珠三角、长三角、华北三大主要产业集群。同时,行业专业化、细分化的特点越来越突出,企业规模化效应开始显现,细分市场涌现出一些有代表性的大企业。根据国家统计局发布的数据显示,2021年塑料包装箱及容器制造业规模以上企业数量为1 797个,比2020年的1 624个增长了10.65%。各主要子行业的发展情况及代表企业详见表2。

表2 我国中空吹塑子行业代表企业及主要产品、产地一览表Tab.2 List of representative enterprises,main products and origin of blow molded sub industry in China

(1)塑料饮料瓶

塑料饮料瓶包括饮用水瓶、碳酸饮料瓶、果汁瓶、酵素和茶饮料瓶等,主要原材料为PET,绝大多数采用注拉吹工艺生产。据CCF、中商产业研究院发布的数据显示,2019年我国PET瓶生产企业主要分布在华东、华南地区、西南和华中地区,市场占比依次为21.08%、20.44%、19.16%和15.41%。

(2)聚碳酸酯(PC)饮水包装桶

我国PC桶行业企业集中度很高,位列前三的企业有济南塑研塑料制品有限公司、佛山科信塑胶集团、珠海华林制瓶有限公司,3家产能合计约占国内总产能的近7成。但我国PC桶市场因技术门槛相对不高,企业利润不高。

(3)药用塑料包装容器

药用塑料包装容器常用原材料包括聚烯烃和聚酯两大类。该产品生产控制非常严格。首先,所使用树脂从牌号到具体各项理化指标均有规定,且在整个生产过程中不得随意更改或调整,包括辅助原料。其次,对生产企业的厂房与设施(尤其是车间清洁度)、工艺规范及质量监督、机构设置和人员资格等都有较严格的规定。因此,该领域进入门槛高,投入资金和精力大,短期见效慢,相对应产能比较稳定。

(4)乳品包装瓶

乳品包装瓶包括乳制品和乳饮料包装瓶,一般采用高密度聚乙烯(PE-HD)、PET和聚丙烯(PP)等原料生产,生产设备与场地要求较高。这类企业的单一规格订单量大,对产品的性能、外观要求高,同时生产线速度快、自动化程度高。

由于PET无色无味,符合食品安全要求。同时注拉吹PET产量更大,且2022年以前树脂市场价格较低,近些年逐渐抢占了部分PE-HD乳品瓶市场。

(5)日用化学品包装容器

采用PE-HD为原材料,以1~5 L容积为主,主要供应化妆品、洗发用品、洗涤剂等厂家。客户大多为全球或国内大型日用化学品品牌商,如联合利华、宝洁、欧莱雅、立白、蓝月亮等。该类容器企业规模较大、创新能力强、自动化程度高,市场竞争也异常激烈。

(6)调味品、保健品等包装容器

调味品种类繁多,包括食用油、醋、酱油等液态,果酱、芝麻酱、沙拉酱等半固态以及香辛料粉等固态调味品。根据盛装调味品种不同,调味品瓶使用的原材料主要为PET、聚乙烯(PE)、PP等。保健品瓶的原材料主要为PE-HD、PET和聚苯乙烯(PS)。

(7)化工包装容器

化工包装容器常采用超高分子量聚乙烯(PEUHMW)为原材料,以20~200 L、220 L闭口桶和中型散装容器(IBCs)系列产品为主。主要用于香精香料、食品添加剂、涂料、润滑油、电子化学品以及其他化工原料包装。国内生产企业数量众多,主要分布在江浙沪、珠三角、山东环渤海等区域,产能过剩明显。

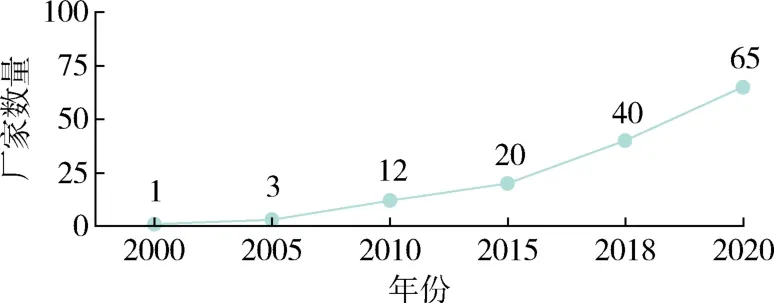

其中,IBCs近年来发展尤为迅猛,生产厂家主要分布在长三角区域,年均产能增速达20%。来自IBC包装桶创造者德国舒驰上海分公司的数据显示,截止2021年,国内生产企业已超过65家,产能接近1 500万只,而产量只有约700万只。虽然产能严重过剩,但市场需求还在快速增长,每年也仍不断有新企业涌入(见图2)。

图2 国内2020年以来IBC生产厂家数量Fig.2 Number of IBC manufacturers in China since 2020

(8)汽车配套吹塑制品

汽车配套吹塑制品包括塑料油箱、保险杠、尾翼、扰流板、各类风管等,材料以PE-UHMW、各类增强工程塑料为主。我国汽车油箱行业市场份额主要集中于几个行业领先者:大部分为外资企业如考泰斯(Kautex)、英瑞杰(INERGY)、邦迪管路(天津)、八千代;亚普汽车、荣顺股份和江苏塑光为自主品牌。由于整车企业对油箱供应商资质要求较高,自主品牌面临较高的技术和资金壁垒,因此我国油箱制造商在与国外企业的竞争中处于劣势,仅占据部分低端市场。

自2018年进入低迷期以来,汽车工业开始从内燃机向电动和混合动力汽车转变,中国市场尤其明显,由此导致对传统塑料油箱的需求量陡然减少。与此同时,混合动力汽车所需的高压油箱需求量正在增加,且其技术要求高,生产设备复杂,价值更高,是未来的发展方向。

(9)农药瓶/桶

农药瓶/桶以容积为0.25~1 L容器为主,主要供应农用化学品生产厂家。其中,PE-HD容器常用于贮藏期短、阻隔性要求低的农药;而那些阻隔性要求较高的农药,可以选择氟化瓶或含聚酰胺(PA)、乙烯-乙烯醇共聚物(EVOH)层的多层阻隔容器。

(10)大型吹塑罐

大型吹塑罐一般采用PE-UHMW生产,以1 000~3 000 L容积为主,目前市场上已出现10 000 L容积产品。大型吹塑卧式罐产生于2007年前后,主要服务于中西部地区的果蔬喷药、渔业养殖、旱作节水、设施农业、观光农业、沼气池等,生产厂家集中在我国的东北及中西部地区,如陕西省、新疆自治区等。目前生产企业有70余家,设备一百多台/套,市场需求已接近饱和。

(11)吹塑托盘

吹塑托盘多采用高强度HD-PE生产。随着物流尤其是冷链物流业快速发展,各地一些大型冻库投入使用,对耐用、抗低温、免人工卸货的吹塑托盘、储物箱、冷藏箱的需求量增长较快。

(12)军用吹塑制品

随着军民融合战略的进一步深化,包括子弹箱、塑料担架、行军床等吹塑制品需求量逐渐增加。这些产品对强度、寿命、抗冲、耐温度变化、抗静电、导电等性能要求较高,其研发与生产必将带动新的吹塑技术、设备、材料的进步。

(13)异型吹塑制品

异型吹塑制品种类超过百种,包括工具箱、水上太阳能发电用浮体、水面养殖器材、水上救生器材、家用体育器材、花草种植容器、移动房屋、路障、隔离板、办公用品、小型救生设备、净水及污水处理装置、环境保护产品等。其特点体现在技术含量较高,产品市场专业,产品研发周期较长,目前在品种、数量、质量、市场、研发上均有较大的提升空间。

2.2 中空吹塑专用原材料

2.2.1 PE-HD中空专用料

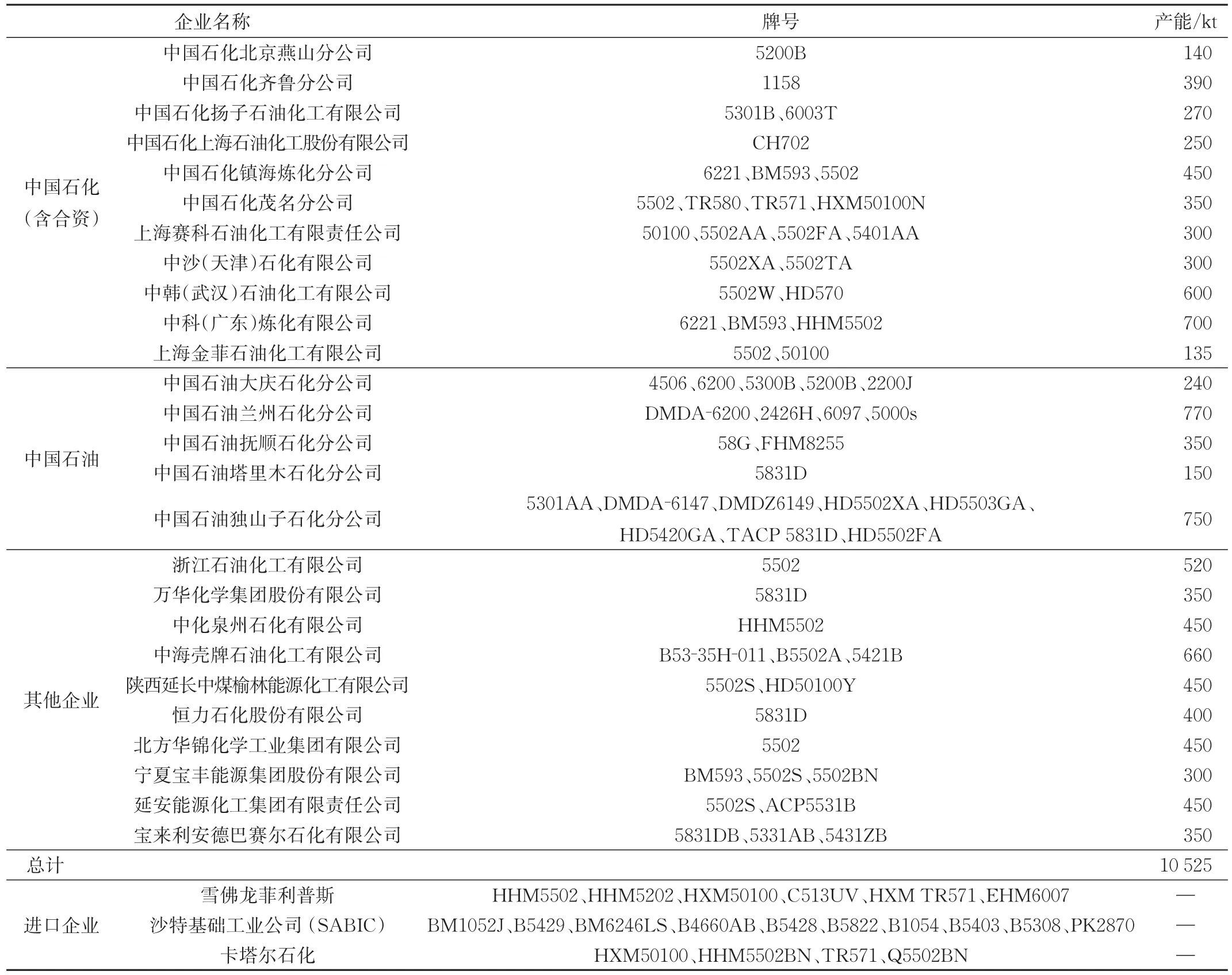

PE-HD因其密度大,具有较好的抗冲击性、电绝缘性、抗撕裂性、耐低温性等,加工性能好,耐油、脂、酸与碱等,是中空吹塑产品中(尤其是大中型)用量最大的一种树脂原料。除部分专用料外,国产PE-HD中空料已基本满足各种规格、用途的产品。从原料来源看,石油基路线制PE仍占主导,以中国石化、中国石油为主(表3)。而随着近年煤(甲醇)制聚烯烃企业的不断投产,市场竞争加剧,供给方面逐渐出现供过于求的情况。

值得一提的是,近几年市场上出现了三峰PE-HD中空料,与单峰料相比,多峰料具有加工温度降低、抗环境应力增强、密度降低、产品可耐高温堆码等优点。但因离模膨胀较小,需要对现有设备的加工参数或配件进行调整,限制了其推广使用。但随着行业向可持续发展方向的不断推进,密度低等优势可能会促进该物料的推广,企业应予以关注。多峰料的代表企业有SABIC、宝来利安德巴赛尔等。

表3 截止2022年初我国PE-HD中空专用料主要生产企业及产能情况Tab.3 Main production enterprises and production capacity of PE-HD special materials in China in the beginning of 2022

2.2.2 瓶级PET

PET具有力学性能高、化学稳定性好、阻隔性能佳等优点,广泛用于包装矿泉水、碳酸饮料、果汁、调味品、药品、化妆品、农药及洗涤剂等产品。瓶级PET在中空吹塑产品中的使用量仅次于PE-HD。但与后者不同的是,它一般只能成型中小型中空容器,容积不超过30 L。

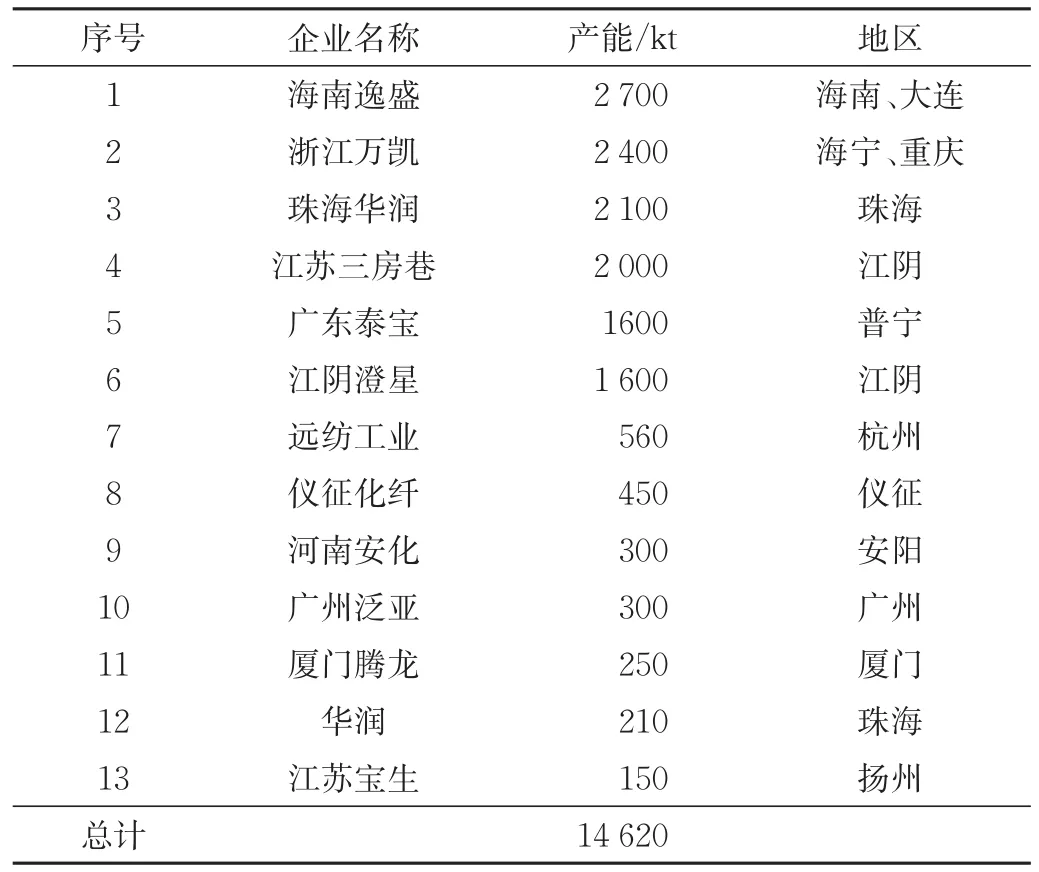

我国是全球最大的瓶级PET生产国,除满足国内市场需求外还大量出口,因此我国也是全球最主要出口国之一。截止2022年初,国内瓶级PET生产企业主要有13家,年产能约14 620 kt,主要集中在江苏、海南、广东和浙江地区(表4)。与PE-HD情况类似,瓶级PET的国产化率非常高,只有极少量(5%)需要进口。

表4 我国瓶级PET主要生产企业及产能分布情况Tab.4 Main production enterprises and capacity distribution of bottle grade PET in China

2.2.3 其他材料

包括PP、聚氯乙烯(PVC)、PC、PA、低密度聚乙烯(PE-LD)、聚氨酯(PU)和其他热塑性材料,在中空吹塑制品中占比较小。值得注意的是,近几年高熔体强度、高透明度PP材料被研制成功并推向市场,应用于热灌装饮料、乳制品、清洁用品等包装,市场需求潜力较大。

2.3 中空吹塑设备

中空塑料吹塑成型机行业经过近30年的高速发展,制造水平大幅提升,涌现出了一批各具特色的生产厂家。2022年4月,中国塑协中空制品专业委员会发布的调研报告显示,从2021年销售规模来看,设备厂逐渐形成了3个阵营。第一阵营:年销售额2亿元以上。内资代表企业有同大机械和广州乐善,外资代表企业有顺德考特斯、香港雅琪。尤其是同大,2021年销售额超过3.5亿元,稳居行业龙头地位。第二阵营的销售收入多在5 000万元至2亿元,代表企业有盛美、今隽、普信、意久、奇明、华玉等。其余为第三阵营,企业数量众多。

随着国内经济发展进入常态化的发展轨道,国内各省区间的发展不均衡造成了市场的不同需求,各种吹塑制品的提档升级给中空塑料成型机制造行业提供了机遇和机会。另外,按照设备的使用寿命10~15年计算,2005—2010年大批投产的设备自2020年后进入了更新换代期,对现阶段吹塑机械的需求也有较强的支撑。但与上个阶段不同的是,目前对运行稳定可靠、产量高、节能、自动化程度高、可实现少人/无人化操作的高速全电动、电液混合驱动等智能化中空塑料吹塑成型机组、生产线的需求较为迫切,是现阶段制品企业最关注的几个方面。

值得注意的是,虽然我国的瓶级PET切片材料和PET瓶产量均居全球第一,但PET一步法注拉吹成型机主要还是从国外进口,如日本青木固、日本日精,国产化道路还很长。

3 “十四五”期间重点产品和技术发展方向

“十四五”期间,行业呈现三大发展趋势。第一,自动化程度进一步加深,一些龙头企业已经在着手打造无人车间;第二,可持续发展成为新的驱动力,带动行业从原辅材料、设备、工艺、管理入手,推进节能降耗、产品轻量化、可回收和再利用的进程;第三,高端化、差异化产品将实现较好的增长。在这些驱动力的推动下,一些新产品、新工艺、新设备的研发正在开展或趋于成熟。

3.1 电子化学品专用超洁净桶

在依赖原料和特种化学品稳定供应的所有行业中,半导体为纯度设定了最高标准。对于电子化学品专用超洁净包装容器,首先要求必须耐腐蚀,其次不能有颗粒及金属杂质溶出,这样才能确保容器在使用时不构成对超净高纯试剂质量的污染。由于PE-HD对多数超净高纯试剂的稳定性较好,易于加工,具有适当的强度,因而是电子化学品专用超洁净容器的首选材料。

日本、美国企业前几年就开始这方面的研发,最具代表性的企业有美国英特格,已实现工业化批量生产并垄断了高端市场。这几年,国内已有企业开始加入超洁净桶的研发赛道,但由于投资大、周期长、回报慢,技术壁垒等原因,仅有杭州科百特取得实质性进展,现处于试生产阶段,还未大规模投产。

3.2 高压储氢四型瓶

用于存储高压氢气的储氢气瓶是燃料电池汽车必不可少的关键零部件之一,主要由塑料内胆、碳纤维缠绕层、金属接头、外保护层以及密封结构组成。可靠性、安全性是高压储氢气瓶发展的主要趋势,其取决于塑料内胆和纤维缠绕层。内胆主要起密封氢气作用,纤维缠绕层起承载压力作用,因此这两者的性能和成本是高压储氢四型瓶制备的关键。考虑到对氢气的渗透性,PA是常用的内胆原材料。

近年来,国外70 MPa复合材料储氢气瓶已经进入示范使用阶段。国内也有企业在进行这方面的研发,如2021年5月,斯林达成为国内第一家获得车用Ⅳ型储氢瓶制造许可的工厂。但相关产品尚未形成规模化生产,与国际先进水平尚有差距,有待进一步深入研究。

3.3 全电动中空成型机

全电动中空成型机主要由伺服电动机驱动,具有高效、节能、低噪、稳定、清洁五大卓越优势,尤其适合对环境洁净度要求较高领域,如医药、食品包装等。全球对全电动中空成型机的研发已有超过20年历史,尤其是欧洲,研发进展和市场使用率全球“遥遥领先”。最有代表性的设备厂商有Magic、Plastiblow、R&B、贝克姆、考特斯等。在2019德国K展上,Magic现场开机演示了据称全球容积最大的双工位、全电动挤出吹塑机ME-T50-1000D,用于生产20 L塑料桶,锁模力为55 t,移模行程1 m。

国内较成熟的全电动机制造商有开平雅琪和同大机械。自2009年第一台问世以来,目前雅琪已推出三代机型,可生产最大25L容器。代表机型AE-1200-TS,移模行程为1 200 mm,锁模行程300~580 mm,最大锁模力达到50t。该机型已成功用于4+4的3~5L、5+5的1.5~2L、6+6的1~2 L、9+9的500mL等多种方案,可实现节能约25%。同大机械于2017年试制成功第一台全电动机,目前已推出最大30升多层双工位机型,锁模力30 t,移模行程700~800mm,相比液压机可实现节能15%~23%。

3.4 微发泡中空成型技术

中空吹塑发泡成型分为物理发泡和化学发泡2种工艺。物理发泡采用绿色介质超临界流体(CO2或N2)作为发泡剂,在一定的温度和压力下分解而产生气泡,靠气泡的成长来填充产品。在注塑领域,该工艺已成为一个非常成熟的革新技术,在全世界广泛使用;但缺点是不适用于外观品质要求高的制品,因此除了汽车风管等产品外,未在中空吹塑领域得到广泛应用。2018年的国际橡塑展(CHINAPLAS 2018)期间,考特斯展示了采用物理发泡工艺生产的1 000 mL 3层塑料瓶,成功将物理发泡技术应用于消费品及工业品包装,极大地推进了该工艺的应用。

化学发泡法是利用添加化学发泡剂,在加工过程中受热分解使塑料熔体进行发泡,并成型制品的过程化学发泡是向原料中添加化学发泡剂,在特定的温度下分解产生气泡。适用于吹塑工艺的发泡剂供应商很少,价格昂贵,且生产中需要对工艺参数做一些调整,以上制约了该工艺的应用。近几年,岱纳包装联合客户和发泡剂供应商共同攻关,在某国际大牌日化包装2 L瓶中添加埃万特和华万彩发泡剂,实现了16.8%的减重,同时在某著名国际润滑油品牌4 L瓶中添加上述两种发泡剂,实现了8.8%的减重,该方案已于2021年12月首次实现商业化量产。

发泡中空成型技术在产品轻量化、隔热性、隔声性、冲击强度等方面优势显著,在欧美、日本等国家和地区正得到较快发展,具有良好的社会和经济效益,前景广阔。

3.5 挤吹PET容器

通常情况下,瓶级PET缺乏应用于挤吹工艺所需的熔体强度和缓慢结晶特性,因此行业中均采用注拉吹工艺生产。而“挤出吹塑”这一生产技术,在包装解决方案的设计方面提供了相当大的自由度,对潜在设计几乎没有限制,这使得挤出吹塑成为生产个性化中空吹塑产品的更佳选择。

目前,该工艺已由全球领先的挤吹设备生产商德国贝克姆公司和EPET原材料供应商DAK Americas和Indorama Ventures研发成功,并被百事可乐用于89盎司Tropicana橙汁瓶、可口可乐用于Simply Orange产品上。而Alpla也宣布,开发了PET再生料改性的挤出吹塑工艺。国内还没有相关企业进行这方面的研究,但随着国际大公司的推广和可持续发展的深入,相信国内企业也会跟进。

4 结语

我国中空吹塑行业经过30年发展,工艺成熟、生产企业众多,能满足绝大部分国内市场需求。现阶段,国产原材料的国内市场占有率超过80%,但在专用料的开发方面进展缓慢。中空成型机的国产化率达到90%以上,但在提升稳定性、降低能耗、推进生产线自动化水平、开发全电动、多层共挤中空成型机方面,与制品厂的要求还有差距,这在一定程度上限制了行业的创新能力。随着行业转型升级步伐加快,创新性、标准化、可持续的发展趋势更加明确,需要设备、原材料、制品企业加强产业链协作,联合技术攻关,推动行业实现高质量发展。