紧固连接件级进模设计

0 引言

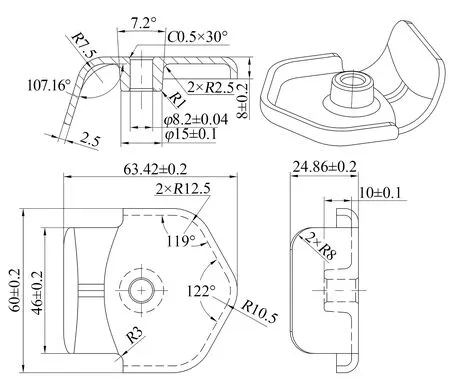

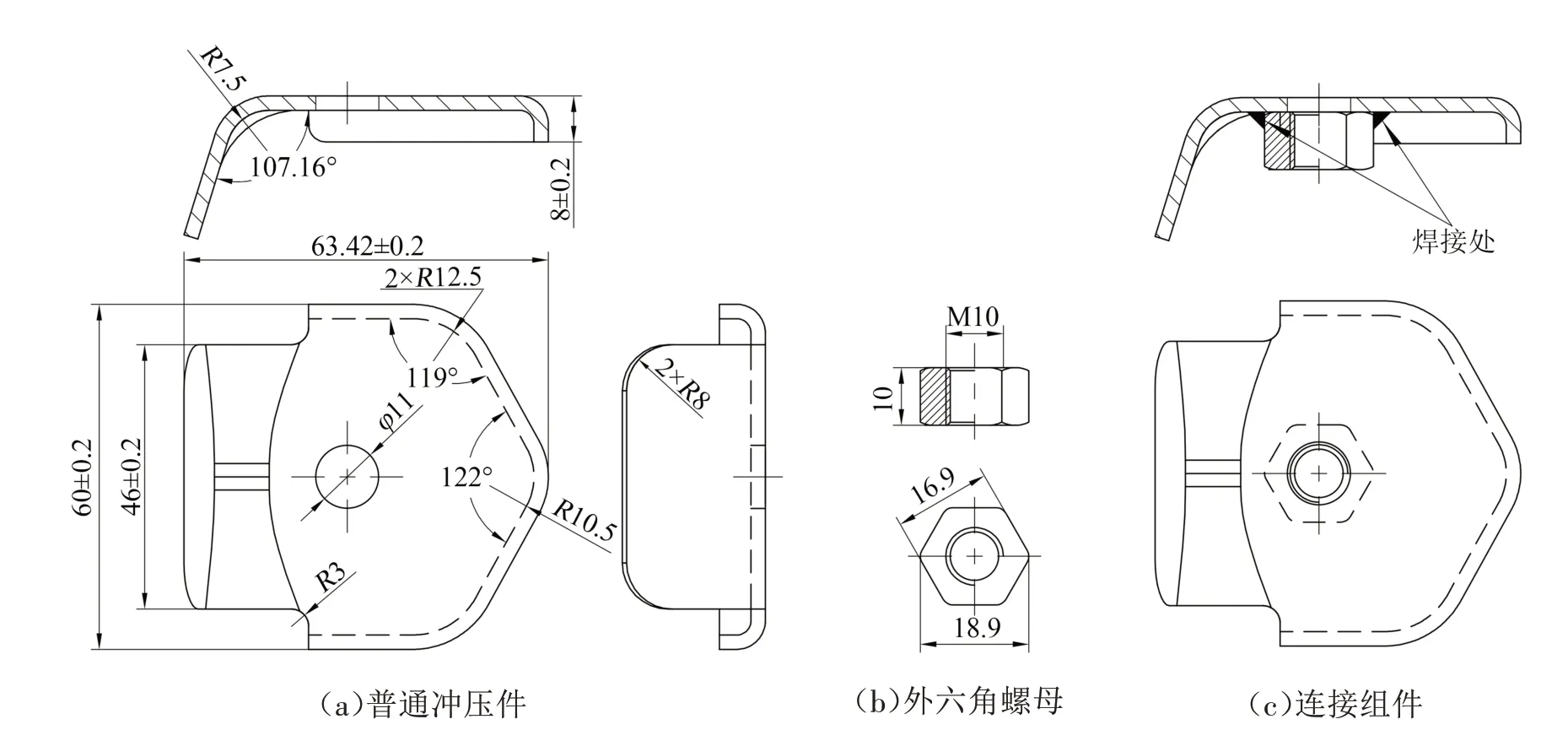

紧固连接件螺母板是某汽车上的紧固件,如图1 所示,材料为镀锌板,板厚为2.5 mm。该制件的传统工艺是将1 个普通的冲压件与1 个外六角螺母焊接成1 个连接组件,如图2 所示。该工艺虽然冲模结构简单、设计及维修方便、模具制造成本低,但需要多副冲模生产才能完成,且焊接速度慢、成本高,满足不了日益增长的大批量生产需求,还存在虚焊问题导致冲压件与螺母在使用过程中出现脱落、松动现象,影响安全性。为确保制件的质量和满足年产量的需求,将该制件成形工艺改为先拉深后镦挤的一体化成形,采用1 模2 件级进模进行冲压,成形的制件强度满足使用要求,也降低了冲压件的成本。

1 工艺分析

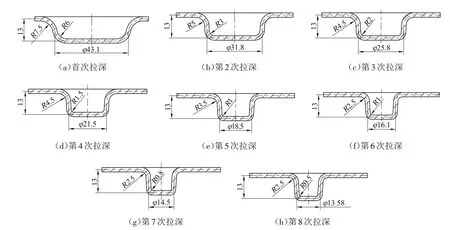

从图1可以看出,该制件整体料厚不均匀,拉深部分内孔为直筒形,尺寸为

(8.2±0.04)mm,拉深后在专用设备上加工M10 螺纹,因此拉深部分的强度是该制件成形的关键,外形为锥形,底部直径为

(15±0.1)mm,双面锥度为7.2°,可以计算拉深件的壁厚为3.4~3.88 mm,其余厚度为2.5 mm。经分析,采用料厚为2.5 mm 的卷料进行冲压成形,制件壁厚大于原材料厚度,需经过8 次拉深和4 次镦挤实现,该成形工艺给模具设计、制造及调试增加了难度。

2 工艺计算

2.1 毛坯计算

计算制件的毛坯尺寸首先要计算制件的弯曲部分和翻边部分的展开尺寸,最后在弯曲和翻边的展开图上增加拉深件的修边余量和拉深底部的工艺补充,再计算制件拉深的毛坯尺寸即可。制件展开尺寸计算步骤如下。

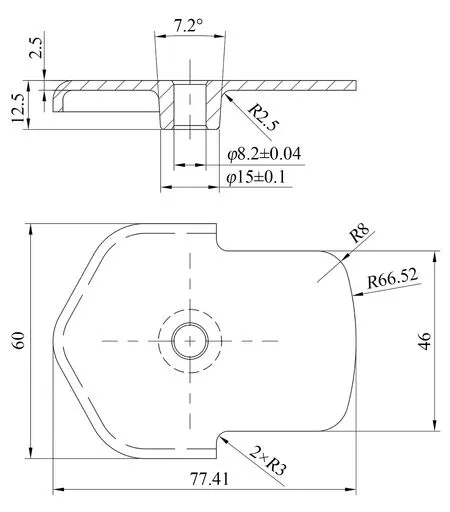

(1)弯曲部分展开。从图1 可以看出,弯曲

角不规则,可按照弯曲展开公式计算或用专业的钣金展开软件计算,展开后形状及尺寸如图3所示。

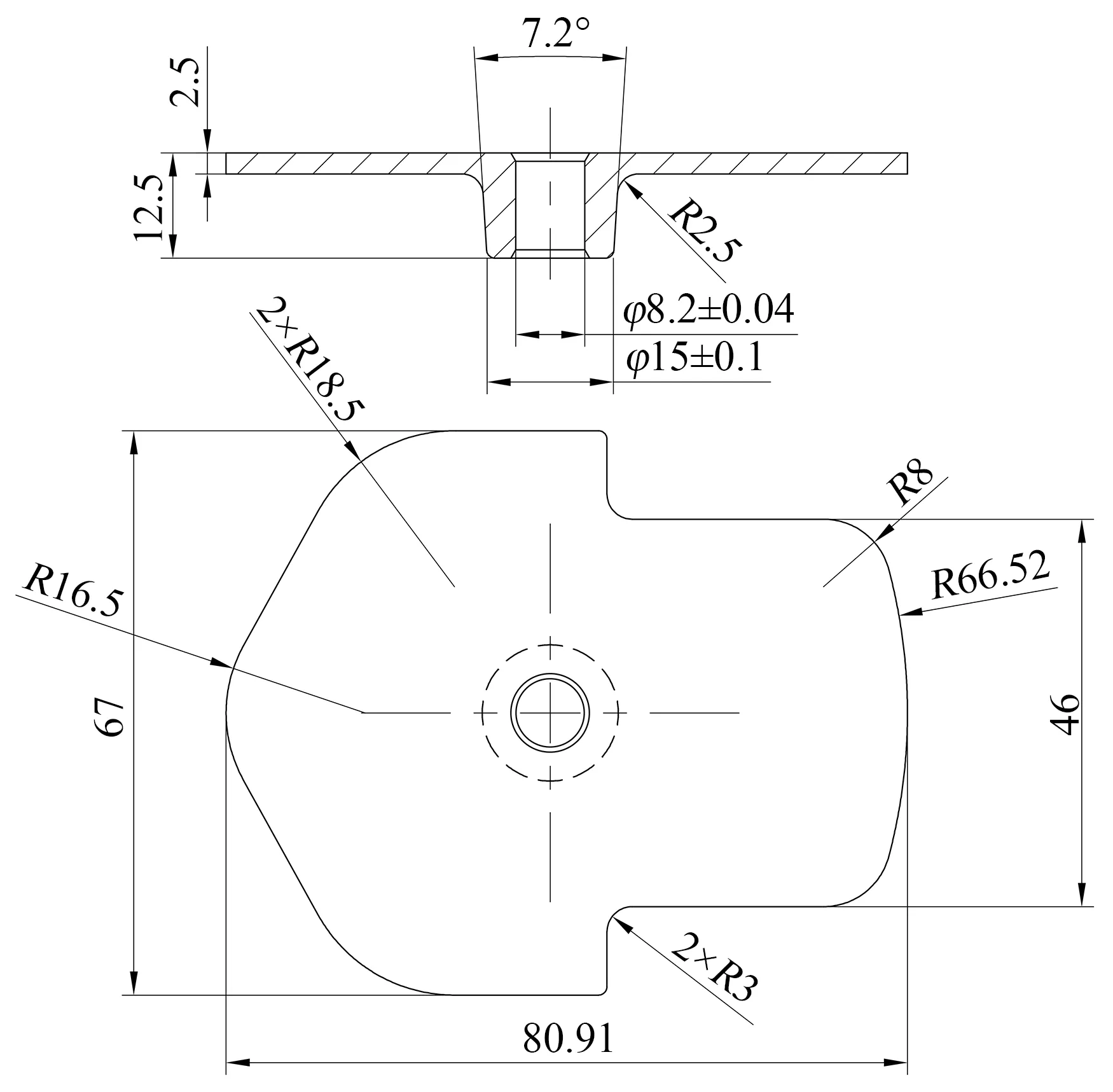

(2)翻边部分展开。翻边部分的展开也可按相关公式或采用相关软件展开,展开后如图4所示。

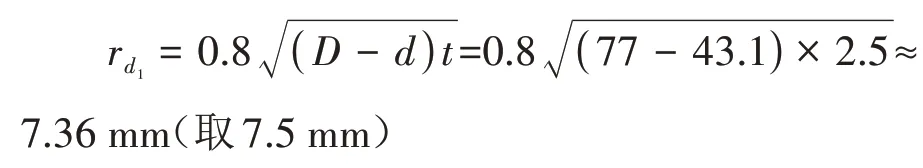

(3)拉深部分工艺图绘制及展开。该制件结构较特殊,因此计算拉深部分的展开,要先将制件底部进行工艺补充并在凸缘周边加上修边余量,如图5(a)所示。计算及优化后的展开尺寸如图5(b)所示,图5(b)中单点画线

77 mm 的圆用于后续计算拉深工序及凹模圆角半径。

2.2 拉深工艺计算及工序图绘制

各工序拉深件与载体连接方式均采用工艺伸缩带进行连接,其原因是各工序的拉深过程导致拉深直径不断缩小,但原则上载体不能有扭曲变形等现象,只有利用工艺伸缩带变形才能避免,有利于送料的同时也减小拉深时的阻力,使拉深顺利进行。

加速推进潜山市内旅游区域公路与各地高速、铁路、国道的对接,全力打造开放性的旅游交通网络,并加快环天柱山旅游公路和龙潭--万涧旅游公路拓改、积翠谷索道等项目的实施,通过“串点成线”打造全域旅游通道,优化城镇与景区、景区与景区间的交通衔接。

式中:

——假想毛坯直径,mm;

r

——凹模圆角半径,mm;

——材料厚度,mm;

——凹模内径,mm。

根据制件的成形特点设计1 模1 件和1 模2 件两种排样方案。

1)拉深凹模圆角计算。首次拉深凹模的圆角半径按经验公式计算,即

A:所谓“一招失算满盘皆输”,就是你现在的处境。你们作为父母,和孩子没有“共同成长”的历程,一切从零开始,那就应该从能力培养的“零”开始,把过去6年缺失的全部补回来,如果现在只是每天忙着“辅导作业”(其实不是辅导,只是帮助完成),作业能及时交上,孩子并没学习,所以还是零,没有开始。

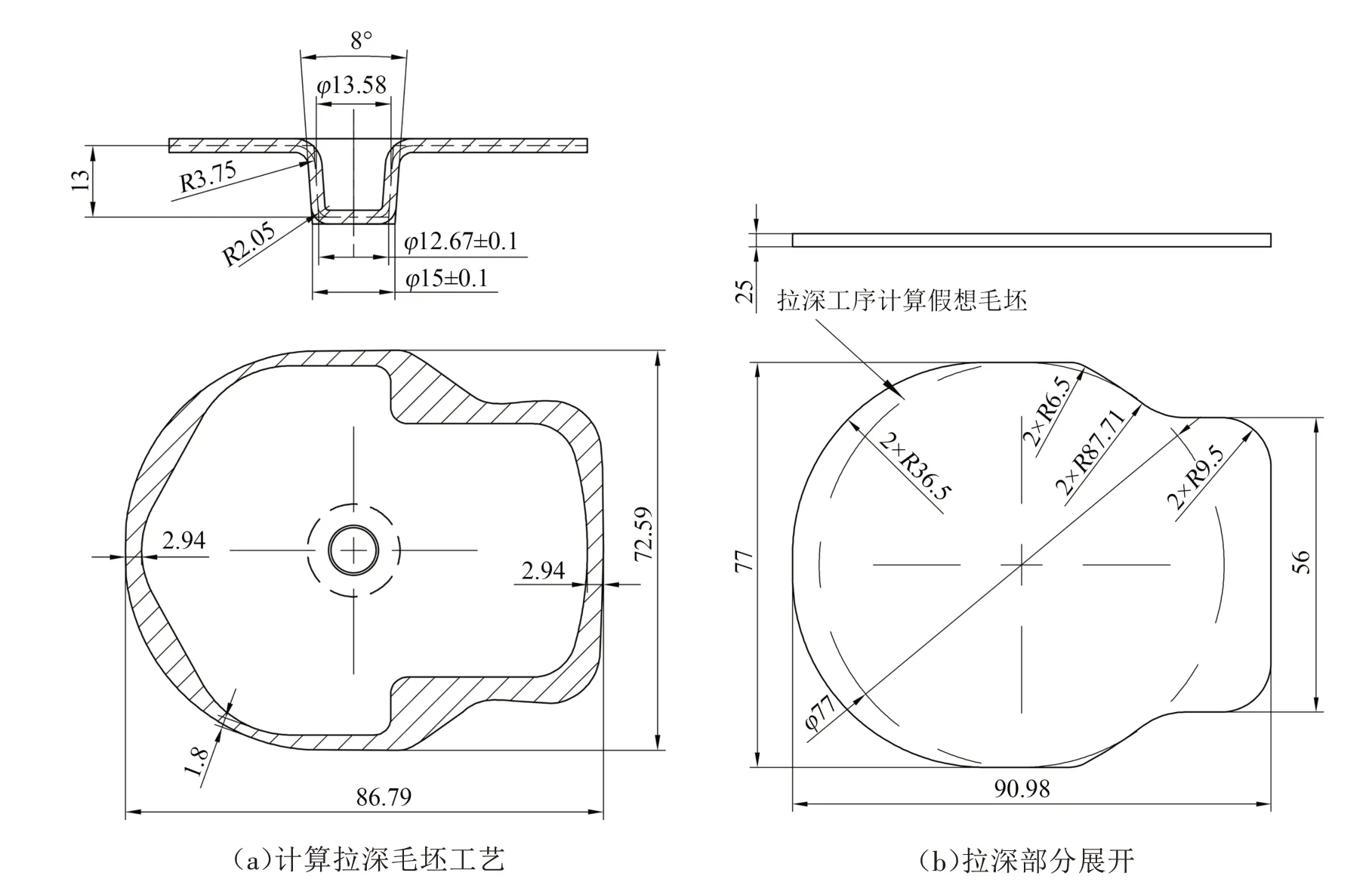

(2)计算各次拉深凸、凹模圆角半径。

以后各次拉深时,

r

值应逐渐减小,可以按式

r

=(0.6~0.9)

r

计算得

r

=5.0 mm,

r

=

r

=4.5 mm,

r

=3.5 mm,

r

=2.5 mm。凹模圆角半径

r

等于制件的圆角半径,那么

r

、

r

均为2.5 mm。

2)凸模圆角半径计算。拉深凸模的圆角半径

r

对拉深的影响虽没有

r

显著,但也要选用合适。一般除最后一次拉深外,其他各次拉深工序中,凸模圆角半径

r

可取与凹模圆角半径相等或略小的数值,可按

r

=(0.6~1)

r

计算,计算得到

r

=6.0 mm,

r

=3.0 mm,

r

=2.0 mm,

r

=1.5 mm,

r

=1.0 mm,

r

=1.0 mm,

r

=0.8 mm,

r

=0.5 mm。

(3)拉深高度计算。厚料小型拉深件的高度按理论计算会导致后工序各次拉深过程中的坯料难以进入凹模内,造成底部变薄严重,甚至出现断裂或脱底现象。通常采用经验值,以拉深高度相等的原则来选取,即各工序的拉深高度等于制件的高度,具体在模具调试中进一步调整拉深高度即可。因此可按图5(a)的拉深高度为基准,各工序的拉深高度等于图5(a)的高度,即拉深高度为13.0 mm。

(4)制件拉深工序图绘制。根据拉深系数、拉深直径、各次拉深凸、凹模圆角半径及拉深高度的计算,绘制图6所示的拉深工序。

3 排样设计

3.1 载体设计

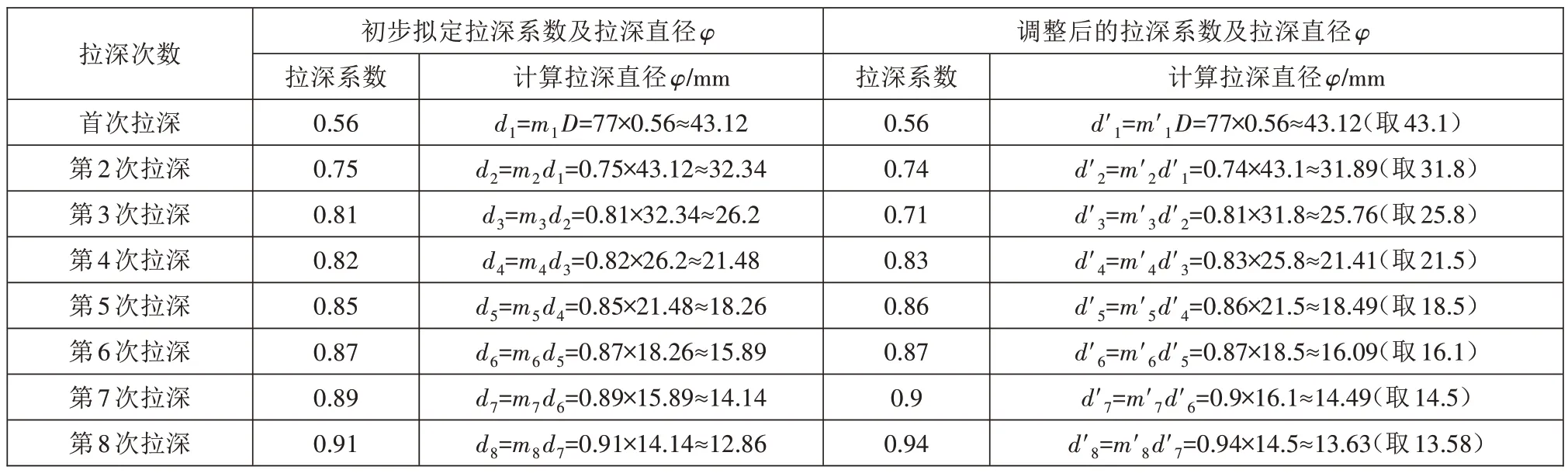

(1)计算拉深系数和拉深直径。因制件采用工艺伸缩带进行连接,在首次拉深时应留出凸缘,即拉深系数可按带凸缘筒形拉深件计算。考虑制件原材料的拉深性能较差,因此拉深系数取略大些,拉深系数的选取及具体计算如表1 所示。从第8 次拉深的直径可以看出,其直径小于计算拉深毛坯工艺图的中心线

13.58 mm,可以确定该制件为8次拉深,最后结合经验调整拉深系数及拉深直径。

ZHAN Qian, HUANG Ting, WANG Tie-gong, PENG Wen-jia, CHEN Lu-guang, SHAO Cheng-wei

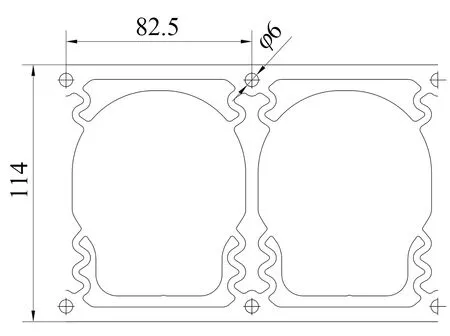

方案一:单排排列方式(即1 模1 件),排样如图7 所示。计算料宽为114 mm,步距为82.5 mm,材料利用率为49.8%。优点:模具调试简单,制造成本低。缺点:生产效率低,制件单件成本高,翻边成形存在侧向力,制件质量稳定性差。

追溯发动机E的给定质量表详细信息时,根据给定的质量表类型(如技术通知JSTZ、燃烧室装配检验表RSSZJ等)和节点关联关系,在数据世系中查找给定质量表的详细信息{(q,(Exci,TExci)),}。例如对于技术通知JSTZ,查找到的信息为{(JSTZ1504-2,(工艺员张一,2015/4/1 08:05)),(JSTZ1504-5,(工艺员张一,2015/4/1 08:15)),},表示工艺员张一分别在2015/4/1 08:05和2015/4/1 08:15将1504-2号技术通知和1504-5号技术通知分别关联给相应的发动机。

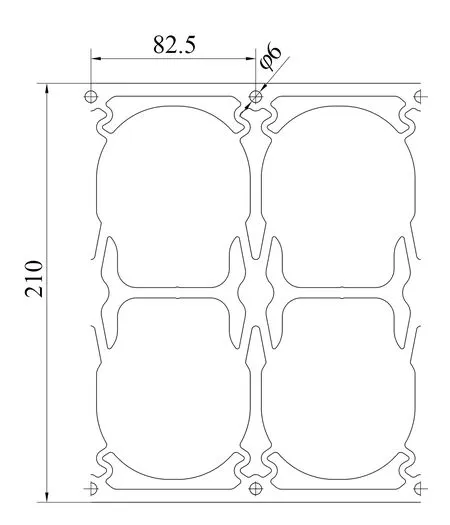

方案二:双排排列方式(即1 模2 件),排样如图8 所示。计算料宽为210 mm,步距为82.5 mm,材料利用率为54.1%。优点:消除制件在翻边过程中的侧向力,生产效率高,制件单件成本低。缺点:模具调试复杂,制造成本高。

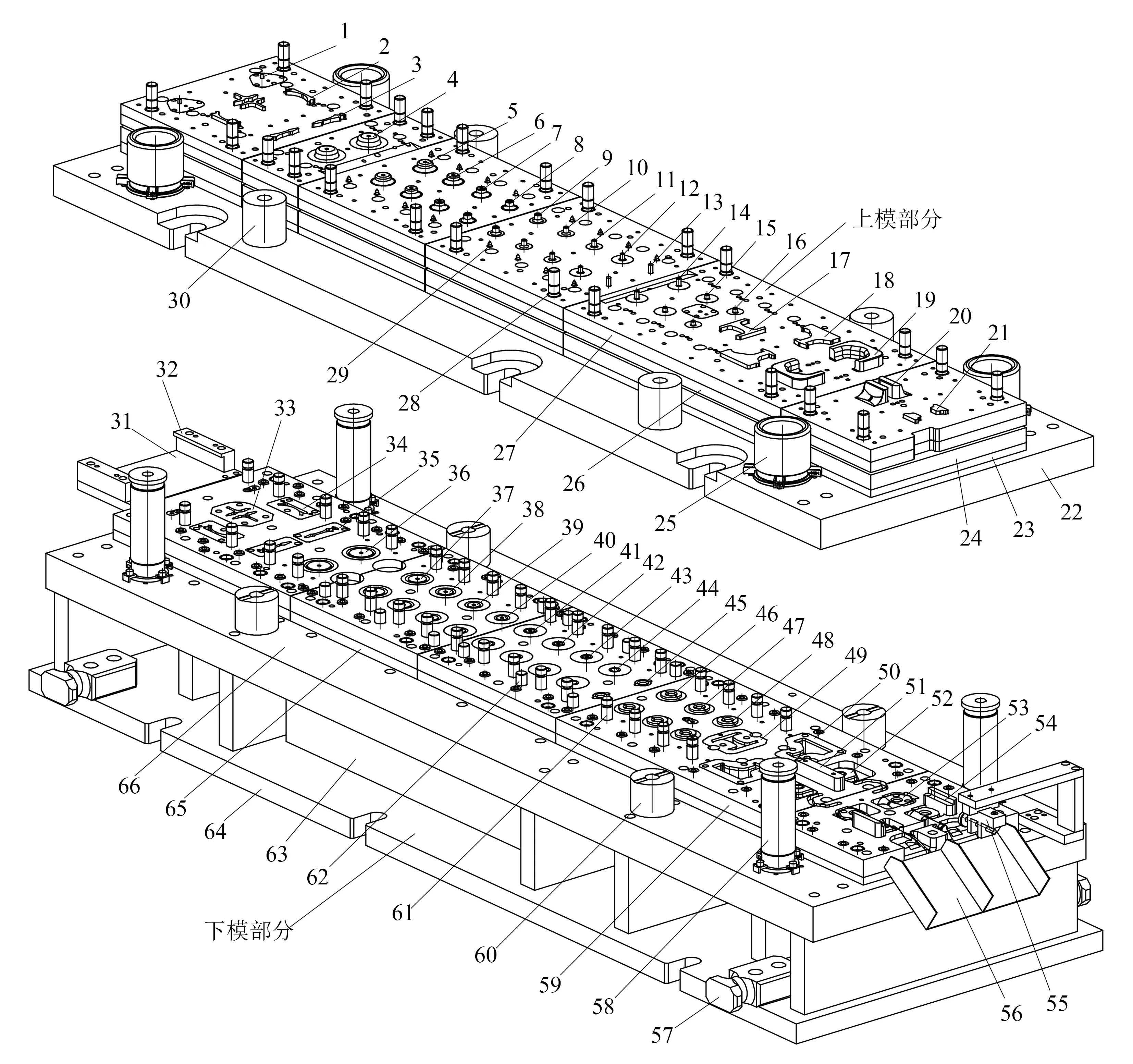

模具结构如图10所示,主要分上、下模两部分。上模部分分为6组,主要模板由上模座22、凸模垫板23、上夹板24、卸料垫板26 及卸料板27 组成;下模部分分为5组,主要模板由凹模固定板59、凹模垫板65、下模座66、垫块63 及下托板64 组成。模具总体结构复杂,外形尺寸为2 300 mm×750 mm×470 mm。

部分汉日语IT新词在表记方式上都出现了缩略化的特征,这也是上述构词经济、效率原则的体现,即“用最经济的手段达到交际的目的”。

3.2 制件排样设计

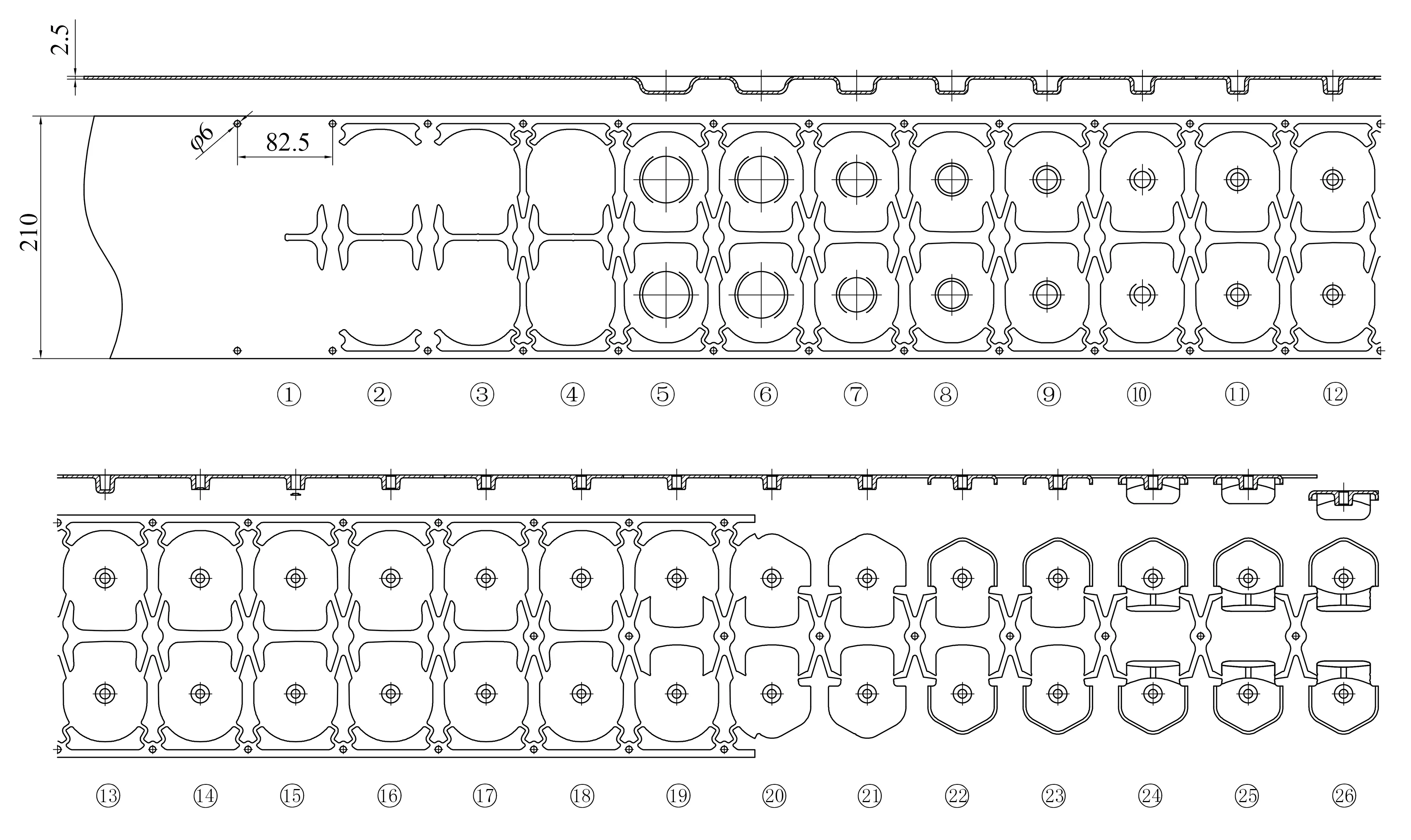

该制件冲压工艺较复杂,排样开始先冲切毛坯外形废料,再进行拉深、镦挤、翻边及弯曲等工序,最后落料,排样如图9 所示,共26 个工位:①冲导正销孔及中部外形废料;②预切外形废料;③预切外形废料;④空工位;⑤首次拉深;⑥空工位;⑦第2次拉深;⑧第3 次拉深;⑨第4 次拉深;⑩第5 次拉深;⑪第6 次拉深;⑫第7 次拉深;⑬第8 次拉深;⑭第1次镦挤;⑮冲底孔;⑯第2 次镦挤;⑰第3 次镦挤、冲中部导正销孔;⑱第4 次镦挤;⑲精切外形废料;⑳精切外形废料;㉑空工位;㉒翻边;㉓空工位;㉔弯曲;㉕空工位;㉖制件与载体分离。

4 模具结构

4.1 模具总体设计

综上分析及结合制件年产量的需求,最终决定该制件采用1模2件排样较为合理。

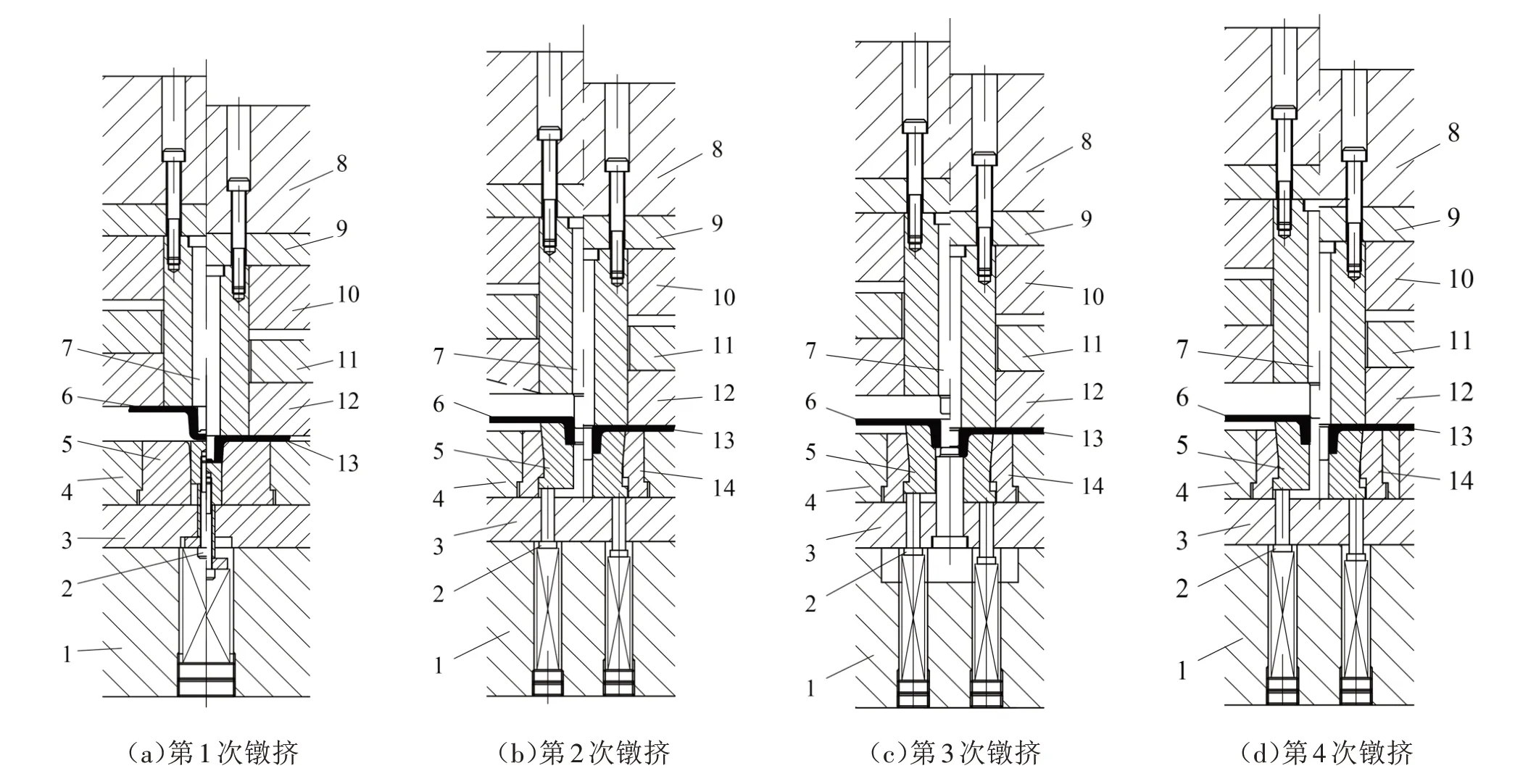

(1)镦挤结构设计。从制件排样设计可以看出,完成该制件的镦挤工艺需分为4 次,如图11 所示,具体工艺介绍如下。

(2)卸料装置设计。模具第1组(冲切伸缩带部分)、第2 组(首次拉深)及第5 组(部分镦挤、冲切外形废料、翻边等)、第6组(弯曲、落料等)卸料板在冲压开始起压料作用,在冲压结束上模回程起卸料作用;而其余拉深、镦挤部分的卸料板在模具闭合时对带料起整平作用,模具开启时卸料板将卡在拉深凸模上的拉深件卸下。拉深过程中采用安装在下模部分的反推杆62 先将卸料板往上推出一定的高度,使拉深过程中拉深、镦挤凸模先露出卸料板后再对各工序进行拉深及镦挤。

安徽省“十三五”规划明确表示,全省到2020年,污染物的排放强度和排放总量要持续降低,有效控制住环境风险,进一步完善环境治理体系。各市经济发展、污染排放和污染控制等诸多方面均存在差异,要因地制宜制定相应的措施。选取2016年安徽省16市的相关数据,用因子分析和聚类分析法了解各市环保方面的问题,提出相应建议。

(3)导正销孔与导正销设计。首先在第①工位载体两边冲切出2 个

6.0 mm 的导正销孔,接着在第②~⑲工位的载体两边各设置导正销进行精确定位。从制件排样可以看出,在第⑳工位将两边载体切除后,第⑳~㉖工位无法采用第①工位冲切的导正销孔进行定位,因此该模具在第⑰工位的中部载体冲出另一个

6.0 mm的导正销孔,从第⑳~㉖工位在中间载体的导正销孔上设置导正销进行衔接定位,可以使整个带料在冲裁、拉深、镦挤、翻边、弯曲等过程中能准确定位。该导正销孔不能在第②工位冲切,否则在后续拉深、镦挤及各工序成形过程中会导致导正销孔变形不规则,起不到对带料精确定位的作用。

4.2 主要模具结构设计

(1)内、外导柱、导套设计。为确保拉深、翻边、镦挤及弯曲时,上、下模能准确定位,在上模座设置4 个外导套、下模座相对应的位置设置4 个

63 mm的钢球外导柱;在各组上夹板设置4个

20 mm 的小导柱,同时在相对应的各组卸料板与各组凹模固定板位置设置4个

20 mm 的小导套,对整副模具起双重对准定位作用。

1)第1次镦挤在第⑭工位上完成(见图11(a))。该镦挤是将坯件6在镦挤凸模与凹模的受压下体积成形,使其镦挤到高为11 mm、底部内孔直径为

8.1 mm、双边锥度为1.5°,底部厚度由2.5 mm 镦挤到环形部分最薄处的厚度为0.7 mm,使多余的材料返回到底部外圆角及凸缘处。

干预组患者的治疗有效率为94%(47例),明显高于常规组的76%(38例),两组患者治疗有效率比较具有统计学意义(P<0.05,X2=6.3529)。

2)第2次镦挤在第⑯工位上完成(见图11(b))。该工序是将前一工序冲完底孔后留下的小台阶挤光顺及上一镦挤工序后的高度11 mm 镦压到高度10.5 mm,多余的材料往拉深件的外形扩张及凸缘处流动,使凸缘及拉深口部的局部位置增厚,增加螺母板强度。

因该工序内孔径带有挤光工艺(将坯件的内孔径

8.1 mm 挤压到该工序件的内孔径

8.17 mm),不能在凹模内设置推出装置。因此,将凹模5 分为两瓣并在外形加工单边5°的锥度,考虑此凹模外形不能直接安装在凹模固定板上,因此在凹模固定板与凹模间设置1个两瓣结构的凹模衬套14。安装时先分为两瓣的凹模合并,再分为两瓣的凹模衬套箍在凹模上,最后将此组件安装在凹模固定板的孔内即可。

工作时上模下行,坯件在该工序凸模的作用下压入两瓣凹模内,上模继续下行,凹模随着外形锥面轨迹下行的同时向中心合拢,这时凹模上平面与凹模固定板的上平面平齐。上模继续下行,凸模将坯件的内孔进行挤光,模具即将闭合时,在镦挤凸模组件7 的作用下将坯件高度11 mm 镦挤到10.5 mm。模具回程,在弹顶器2 的作用下两瓣凹模随着外形锥面的轨迹上行向外扩张,此时被镦挤的工序件顺利出件。

会计电算化的理论与实践知识较为复杂,即使学生已经掌握了相应的操作方法,实践过程中仍可能忽略相应的操作流程[2]。就目前的情况看,我国各高校会计电算化课程教师,已认识到了上述问题。多数教师均会在课堂中提醒学生,应按流程操作。但由于教学资源匮乏,缺乏教学案例,学生往往很难意识到按流程操作的重要性。

3)第3次镦挤在第⑰工位上完成(见图11(c))。该工序主要是将坯件的高度10.5 mm 镦挤到10.2 mm,并将上口部及底部挤压出

角,其冲压动作与第2次镦挤类似。

随着社会的快速发展,文化形式呈现多元化的发展趋势。为了适应社会经济的发展形势,需要建立统一的文化产业,更好地满足市场文化的发展需求。而群众文化在文化产业的发展中起到了一定的支撑作用,文化产业是文化建设中的重要内容,有效地反映了社会经济的发展情况。与此同时,文化产业体现了人民群众的文化艺术消费水平,而群众文化活动的开展,在建设文化产业的过程中发挥着重要作用,在很大程度上实现了文化产业的稳定发展。

4)第4次镦挤在第⑱工位上完成(见图11(d))。该工序主要是将坯件的高度10.2 mm 镦挤到10 mm,并将内孔径

8.17 mm 挤光到

8.2 mm,其冲压动作也与第2次镦挤类似。

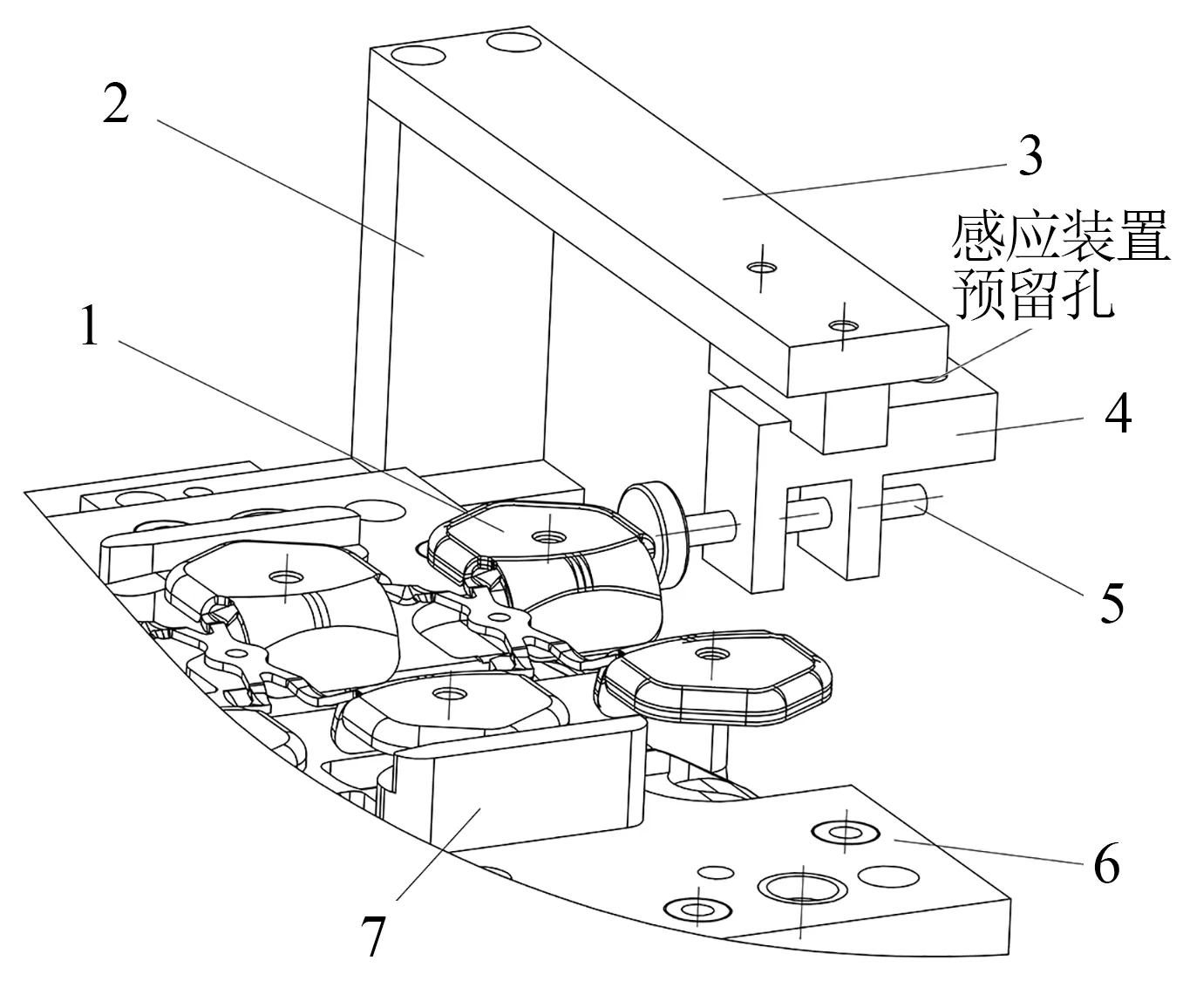

(2)模具监测装置设计。在级进拉深模中设计带料监测装置,如图12 所示。该监测装置的原理:当带料1末端将T形圆柱监测销5从左向右移动,使T形圆柱监测销5另一端圆柱部分接触感应开关,当感应开关接收到信号时,压力机继续循环工作,冲压结束,T 形圆柱监测销在弹簧的作用下复位。若感应开关未接收到信号,可判定带料送错位置或未送料到位,这时压力机停止工作,使凸模及卸料板不接触带料,起保护作用。

5 模具验证

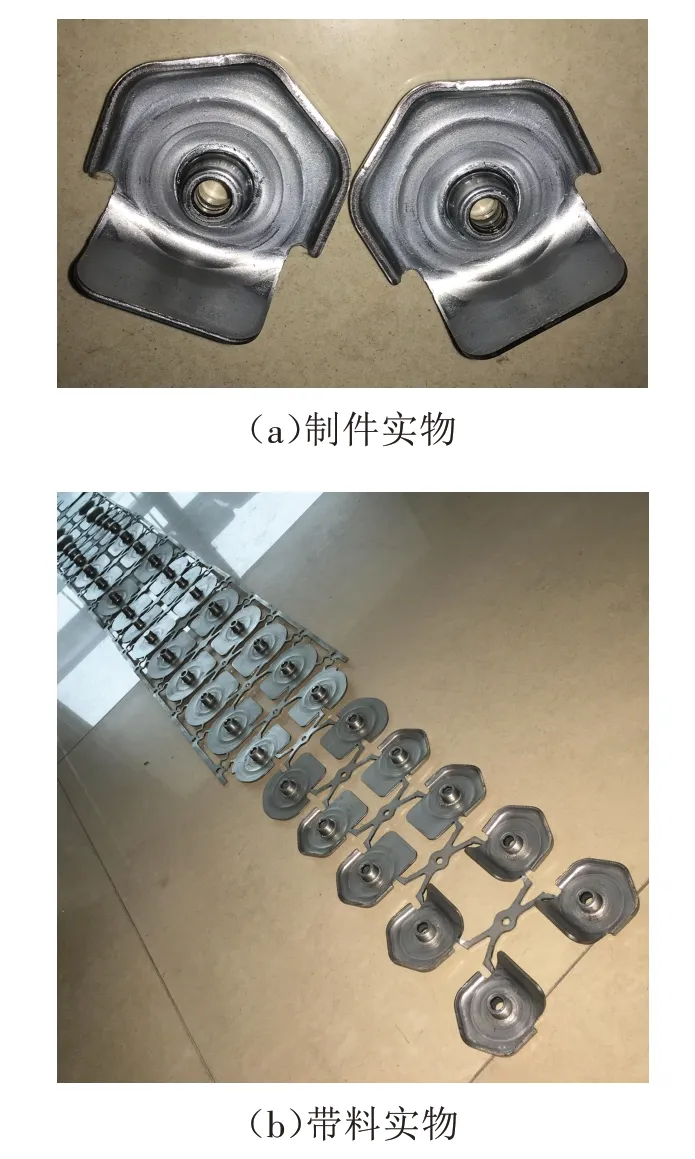

模具在3 000 kN 双点压力机上进行冲压,制件实物如图13(a)所示,带料如图13(b)所示。实际生产证明,冲压速度在40 冲次/min,拉深凸模材料选用SKH51,拉深凹模材料选用V4E,两者平均使用寿命可达到100万冲次左右。

6 结束语

通过对紧固连接件螺母板的冲压工艺进行分析与计算,提出将冲压与焊接相结合的传统工艺改进为拉深、镦挤、翻边及弯曲等连续冲压工艺,改进后提高了制件的强度和生产效率,降低了制件的不良率及冲压成本。对该制件冲压工艺进行计算后,得出采用8 次拉深和4 次镦挤工艺能较好地解决制件筒壁增厚的难题。经生产验证,该工艺与模具结构设计合理、可靠,生产的制件成形质量符合设计要求、生产效率高,能满足制件大批量生产的需求。

[1]陈炎嗣.多工位级进模设计手册[M].北京:化学工业出版社,2012:226-241.

[2]金龙建.多工位级进模设计实用手册[M].北京:机械工业出版社,2015:88-99.

[3]洪慎章.实用冲压工艺及模具设计[M].北京:机械工业出版社,2015:131-135.

[4]金龙建.冲压模具设计实用手册(多工位级进模卷)[M].北京:化学工业出版社,2018:418-422.

[5]金龙建,杨 梅.冲压模具从入门到精通[M].北京:化学工业出版社,2022:342-346.

[6]张 骜.保护罩冲压工艺与拉深模设计[J].模具工业,2016,42(10):29-31.

[7]赵 勇,金龙建.ELG 外壳连续拉深模设计[J].锻压技术,2016,41(3):99-104.

[8]陶 永,聂海宾.一种落料拉深模设计[J].模具工业,2016,42(1):25-27.

[9]金龙建.旋盖式油杯底座连续拉深模设计[J].模具工业,2018,44(10):21-28.